基于案例的压力管道超声检测新旧标准对比分析

2024-05-16付力

付 力

(广州特种承压设备检测研究院 广州 510000)

1 前言

近年来,随着我国特种设备行业的高速发展,特种设备行业内检测技术水平不断提高,新方法、新技术不断涌现。自NB/T 47013—2015《承压设备无损检测》实施以来,该标准促进了我国无损检测技术水平的发展,保障了特种设备安全运行。该标准替代JB/T 4730—2005《承压设备无损检测》,新标准有多处修改内容,在实际检验中,会出现标准选择不当的问题。本文对壁厚范围6 ~40 mm,管径≥500 mm 的承压设备管道对接焊缝进行超声检测,采用标准NB/T 47013.3—2015《承压设备无损检测 第3 部分:超声检测》中要求的CSK-IIA-1 试块和JB/T 4730.3—2005《承压设备无损检测 第3 部分:超声检测》中要求的CSK-IIIA 试块,进行检测灵敏度差异比较。CSK-IIA-1 试块采用的横孔为φ2.0 mm,CSK-IIIA试块采用的横孔为φ1 mm,NB/T 47013.3—2015 中使用的对比试块更符合现场实际情况,对于缺陷的评定更加严格,体现了新标准的优越性和合理性。

2 CSK-IIA-1 试块与CSK-IIIA 试块标准内容对比

超声检测中使用的试块分为标准试块和对比试块,标准试块是指具有规定的化学成分、表面粗糙度、热处理及几何形状的材料块,用于评定和校准超声检测设备,即用于仪器探头系统性能校准的试块。对比试块是指与被检材料成分相似,含有意义明确参考反射体(反射体应采用机加工方式制作)的试块,用以调节超声检测设备的幅度和声程,以将所检出的缺陷信号与已知反射体所产生的信号相比较,即用于检测校准的试块[1]。在本文中均采用同一标准试块CSKIA,对比试块分别采用CSK-IIA-1 试块与CSK-IIIA试块进行灵敏度校准以及检测。

本文对壁厚范围6 ~40 mm,管径≥500 mm的承压设备管道对接焊缝进行超声检测,NB/T 47013.3—2015 与JB/T 4730.3—2005 中关于斜探头检测距离-波幅曲线的灵敏度规定见表1。

表1 斜探头检测距离-波幅曲线的灵敏度

NB/T 47013.3—2015 和JB/T 4730.3—2005 中关于CSK-IIA-1 试块与CSK-IIIA 试块的尺寸见表2。

表2 CSK-IIA-1 试块与CSK-IIIA 试块尺寸mm

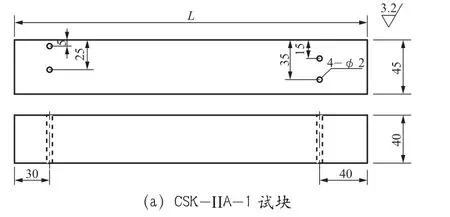

NB/T 47013.3—2015 和JB/T 4730.3—2005 中关于CSK-IIA-1 试块与CSK-IIIA 试块的外观尺寸如图1所示。

图1 CSK-IIA-1 试块与CSK-IIIA 试块外观尺寸

NB/T 47013.3—2015 中CSK-IIA-1 试块采用φ2 mm 横孔作为标准人工反射体,JB/T 4730.3—2005 中CSK-IIIA 试块则采用φ1 mm 横孔作为标准人工反射体。通过理论计算,通常情况下φ2 mm×40 mm在厚度为40 mm以内可看作为长横孔,而φ1 mm×6 mm 被看作短横孔。

3 检验案例

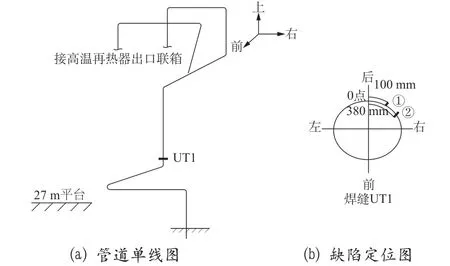

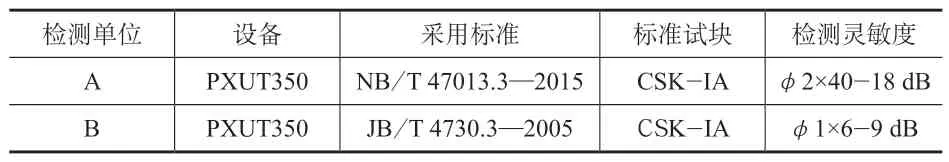

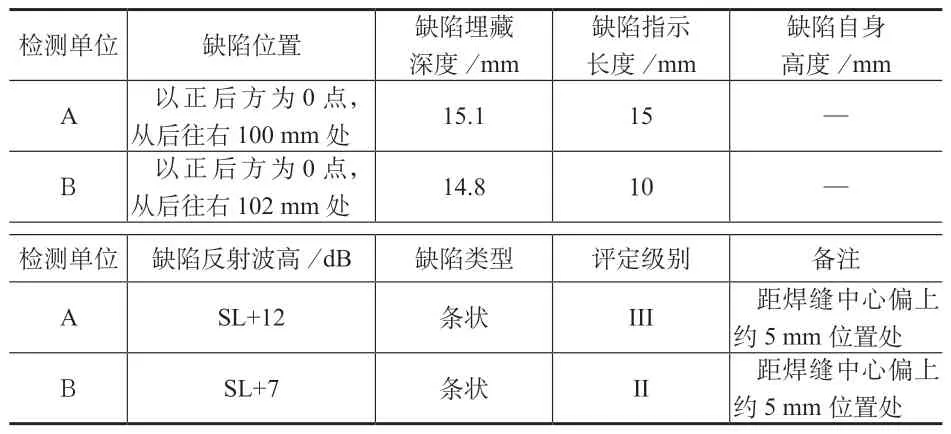

2021 年12 月12 日某特检院对某火力发电厂#3炉(锅炉型号:HG-1021/18.2-YM3)进行全面检验,对再热蒸汽管道进行检验,对27 m 平台水平段弯头1#环焊缝(位置如图2 所示)进行超声检测抽查发现超标缺陷,管道材质为SA-335P22,规格为φ530 mm×20 mm,设计压力为3.64 MPa,设计温度为520 ℃,累计运行时间为138 000 h。其中UT1 环焊缝由两家不同单位进行检测,超声检测均采用5P 9×9 K2.5 探头、CSK-IA 标准试块,耦合剂为机油,单面双侧横波检测,两家单位采用的参数见表3,检测结果见表4,缺陷定位如图2 所示。

图2 再热蒸汽热段管道单线图及缺陷定位图

表3 现场检测参数

表4 现场检测结果

通过对表4 中检测结果进行分析,两家单位在同一深度均发现缺陷,但是反映的缺陷反射波高不一致,如果采用CSK-ⅢA 试块校调的探头对此缺陷进行检测,评定结果为II 级,而采用CSK-ⅡA-1 试块校调的探头对此缺陷进行检测,评定结果为III 级。由于双方对此缺陷评定结果不同,最后协商对缺陷进行挖补处理,最终在深度15 mm 的位置发现缺陷,并经过磁粉检测确定该缺陷为长度6 mm 的裂纹,缺陷见图3。由于超声检测的缺陷性质难以确认,因此,超声检测过程中发现缺陷回波显示时,首先确定工件中缺陷的位置和大小,其次应对缺陷回波特征进行动态分析,尽可能判定其是体积缺陷还是平面缺陷[2]。

图3 超声检测现场解剖图

从现场检测数据结果初步分析,采用CSK-IIA-1试块调校后的超声检测仪检测灵敏度要高于CSK-ⅢA试块(两台仪器检测结果相差5 dB),初步分析是由于两个试块的横通孔的大小不一样,导致两个单位对结果的评定等级不同,从而导致了缺陷误判。如果遇到类似情况,无损检测人员应根据现场确定正确的检测灵敏度,选择符合标准的对比试块进行检测,下文将从试验的角度来分析产生这种情况的原因。

4 试验分析

针对上述检测结果,分别采用5P 9×9 K3、5P 9×9 K2.5、5P 9×9 K1.5 的探头、南通友联PXUT-330C超声波探伤仪、CSK-IA 标准试块,通过CSK-ⅡA-1与CSK-ⅢA 对比试块中不同深度的孔所产生的波高来分析2 种试块灵敏度的不同之处。由横波声场近场区长度计算公式(FS-波源面积,λS2-第二介质中横波波长,α-入射角,β-折射角)计算出不同探头的近场区长度N(见表5),K值增大,近场区长度将减小。横波声场中,当轴线上某点至假想波源的距离x≥3N时,波束轴线上的声压与波源面积成正比,与至假想波源的距离成反比,类似纵波声场[3]。先用标准试块校调好不同探头的声速以及K值,寻找不同K值探头分别在CSK-IIA-1 试块与CSK-IIIA 试块上深度为10 mm、20 mm、30 mm、40 mm 人工反射体的波,并把对应的波高增益到屏幕的80%,所得的需要的增益值见表6、表7。

表5 不同K 值3 倍近场区长度3N

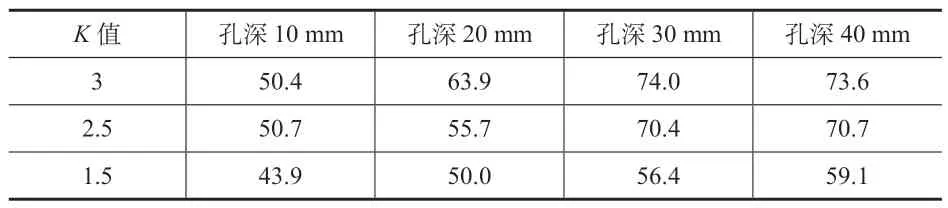

表6 CSK-ⅡA-1 试块中不同K 值均达到80%波高的增益值 dB

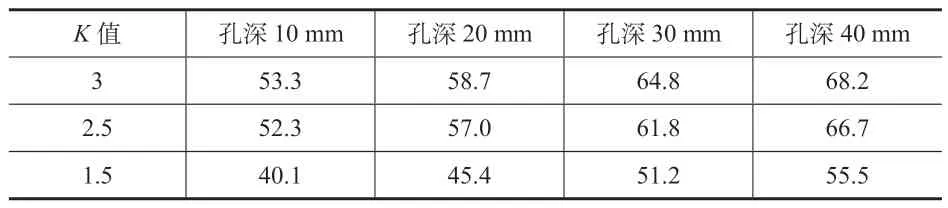

表7 CSK-ⅢA 试块中不同K 值均达到80%波高的增益值 dB

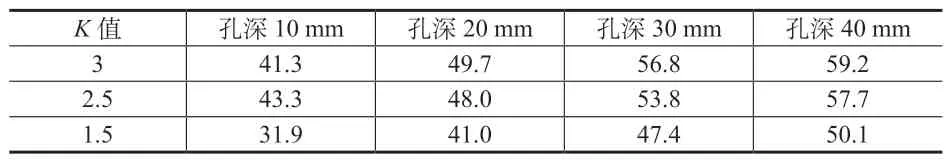

根据表6、表7 初步分析可知,当探头入射点至人工反射体孔的长度小于3N(N为近场区长度),φ2 mm 孔的反射波高基本大于φ1 mm 横孔的,符合长横孔与短横孔的回波声压规律。按照不同K值的探头在CSK-IIA-1 与CSK-IIIA 对比试块上分别制作两条DAC 曲线,依据NB/T 47013.3—2015 与JB/T 4730.3—2005 分别检测对比试块中深度10 mm、20 mm、30 mm、40 mm 共4 处人工反射体的波高(增益至满屏幕的80%),采集所得人工反射体灵敏度见表8、表9。

表8 CSK-ⅡA-1 试块人工反射体灵敏度对比dB

表9 CSK-ⅢA 试块人工反射体灵敏度对比dB

从表8、表9 分析可知,采用CSK-ⅡA-1 试块做出的DAC 曲线低于采用CSK-IIIA 试块做出的DAC曲线,CSK-IIA-1 试块的检测灵敏度高于采用CSKIIIA 试块的。如果工作中需要采用CSK-ⅢA 试块进行调校,必须对检测灵敏度进行适当调整以与CSKIIA-1 试块保持一致。

通过检测灵敏度的改变,可以使不同尺寸对比试块等效代用,从而提供了对比试块的替代性和可选择性,也为对比试块中的反射体设计提供了参考[4]。CSK-IIIA 试块的标准人工反射体为短横孔,在检测时会发生侧壁干扰现象,由于侧壁干扰的存在,最高反射波不在探头轴线上,也会影响缺陷的定位和定量,短横孔试块中的半圆形缺口并不能解决上述问题,它只是起到容易在试块中部加工φ1 mm×6 mm 短横孔的作用[5]。焊缝中常见的缺陷有气孔、夹渣、未熔合、未焊透、裂纹等,不同性质的缺陷对超声波的反射规律不同,即使用同一类型的缺陷,其形状不同,对超声波的反射规律也会不同。因此,要采用某一种人孔缺陷来模拟所有缺陷的反射规律是不现实的,只是在某种程度上的近似,尺寸大的缺陷其反射规律可能与长横孔接近,尺寸小的缺陷可能与短横孔相似。

5 结束语

1)经实验表明,在壁厚6 ~40 mm,管径≥500 mm范围内,NB/T 47013.3—2015 与JB/T 4730.3—2005分别采用CSK-IIA-1 试块与CSK-IIIA 试块,检测结果灵敏度存在差异。采用NB/T 47013.3—2015 中的CSK-IIA-1 试块进行DAC 曲线调校,检测灵敏度比CSK-IIIA 试块高,即在实际检测工作中,采用CKIIA-1 试块更容易检测出超标缺陷。

2)通常在实际检测中,如未焊透、未熔合、裂纹等缺陷对焊缝伤害极大,大缺陷才是必须找出的对象,所以采用长横孔似乎更加合理。

3)在实际检测工作中,无损检测人员要采用最新的标准,如果旧标准被替代,应该及时接受新知识的更新以及技能培训。

4)对于承压设备如果发现缺陷显示,应该严格按照标准进行评定,并进行相应的返修处理,处理完毕后需要经过原检测方法检测合格。