小径管气孔和氧化皮在射线数字图像上的评定

2024-05-16李加雷郑学良

李加雷 郑学良

(东方菱日锅炉有限公司 嘉兴 314001)

在国内电站锅炉、压力容器及管道等特种设备小径管的连接,大部分都是采用焊接技术。对小径管对接焊缝的内部质量检测多采用射线照相检测技术。底片上气孔缺陷的识别与定性相对比较简单,容易分析。底片上氧化皮(渣皮)的识别与定性就相对比较模糊,比较难以分辨。本文主要对气孔和氧化皮(渣皮)进行分析,从中可以得到更多的信息。同时有助于提高射线检测人员的评片技能,以及进一步提升焊接人员的焊接工作水平。

1 气孔产生原因、机理及成像特点

根据NB/T 47013.1—2015《承压设备无损检测 第1 部分:通用要求》的一般要求和定义,气孔(Porosity)即熔化的金属在凝固时,其中的气体未能逸出而残留下来所形成的空穴。其气体可能是从外界被熔池吸收的,也可能是在焊接冶金过程中反应产生的[1]。

常温下气体在固态金属中的溶解度仅为高温液态金属中气体溶解度的几十分之一至几百分之一。在熔池金属的凝固过程中,会有大量的气体从金属中逸出。当金属凝固速率超过气体逸出速率时,就形成气孔。

由于母材或填充金属上有铁锈、油污等,焊条或焊剂在未干燥前气孔量会增加,因为锈、油污及焊条药皮、焊剂中的水分在高温下分解为气体,导致高温金属中的气体含量增加。焊缝线能量过低,熔池冷却速度高,不利于气体逸出。焊缝金属脱氧不足也会增加气孔[2]。

在焊接过程中,冶金反应产生大量的CO 气体,这些气体不溶于金属,从熔池中出来时就不会形成气孔。当熔池开始结晶时,由于铁碳合金的溶质浓度偏析,熔池中FeO 和C 的浓度局部增加,促进以下反应发生:

FeO+C →CO+Fe

由于该反应是一个吸热过程,会加速结晶并增加熔池的粘度,因此不利于CO 的去除,导致CO 气体残留在焊缝中形成气孔[3]。

1.1 气孔的分类

根据形状,可分为圆形、椭圆形和条形。按深度,可分为内部气孔和表面气孔。根据其分布(或数量),可分为单孔、密集气孔和分散气孔等。

1.2 气孔射线成像的特点

气孔部分充满气体,通过气孔的射线几乎不会形成材料衰减。在射线图像中,大多数为圆形或椭圆形黑斑,外形较规则,中心黑度大,边界黑度小,轮廓清晰可见。单个气孔边缘较浅而平滑地过渡,轮廓规则清晰,见图1(a)。密集气孔的形状类似于单个气孔,其分布集中呈现簇状,又叫簇状气孔,见图1(b)。在图像上,密集气孔分布在一小段焊缝区域内。多数是球形的,也可以有其他形状,气体的形状与焊接条件密切相关[4]。

图1 气孔

1.3 气孔数字射线成像的特点

在数字射线照相中,图像处理软件可以使用灰度值从多个角度判断和分析缺陷。数字射线图像既有正片观察,也有负片观察,图像的合格标准主要包括灰度值、对比度和信噪比。在评定图像时,可以调整图像的窗宽和窗位,调整到眼睛容易观察的灰度值范围,以达到准确评估的目的。

同时在数字射线检测中,测量气孔缺陷的大小时,必须要对评定软件进行坏点校正、几何校正及系统校正,才能准确评定气孔的大小。在气孔评定中,依据NB/T 47013.2—2015《承压设备无损检测 第2 部分:射线检测》进行评定评级[5]。

在图像处理软件中焊接焊缝的无气孔部位(如图2 所示),灰度曲线是非常平滑且向下凹的曲线,因焊接焊缝高于母材,灰度曲线就往下,灰度值小,反之就高。同时,在评定图像上的影像是黑色圆点,轮廓比较圆滑。

图2 无气孔部位及其灰度曲线

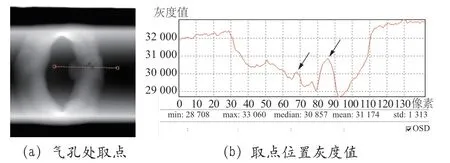

在有气孔的焊接焊缝中,灰度曲线发生了明显变化,不如无气孔部位趋势,使原来平滑的向下凹的曲线出现向上的凸起,如图3 中箭头所示。

图3 分散气孔部位及其灰度曲线

参考图2,把测试点放在无气孔部位,测定焊接焊缝基准灰度值曲线是比较平滑、向下凹的曲线。

从图4 可以看出,测定的密集气孔灰度曲线上有多个反向凸点,说明气孔由多个气孔组成。气孔部位的灰度差由反向凸起高低来确定。

图4 圆形气孔部位及其灰度曲线

参考图2,把测试点放在无气孔部位,测定焊接焊缝无气孔部位灰度值曲线是比较平滑、向下凹的曲线。

由图5 可知,测定的气孔灰度曲线在起点有明显的凸起,以下为平滑的曲线。说明气孔灰度值比较大,比母材高。从灰度曲线可以看出,它位于焊缝的边缘。

图5 气孔部位及其灰度曲线

参考图2,把测试点放在无气孔部位,测定的焊接焊缝基准灰度值曲线是比较平滑、向下凹的曲线。

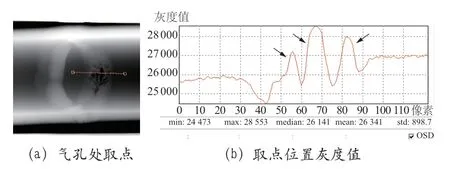

由图6 可知,测定的气孔灰度曲线有多个山峰状凸起,峰顶和峰底的灰度相差比较大。说明气孔灰度值比较大,比母材高。链状气孔贯穿所测定的部位。

图6 密集气孔部位及其灰度曲线

参考图2,把测试点放在无气孔部位,测定的焊接焊缝基准灰度值曲线是比较平滑、向下凹的曲线。

从图7 可以看出,测定的气孔灰度曲线有向上的凸起,在峰底的起伏比较平缓,单一气孔的灰度相差不大。在灰度曲线上的平滑过渡表明气孔相对均匀。从灰度曲线上可以看出,它位于焊接焊缝中间。

图7 单气孔部位及其灰度曲线

2 氧化皮产生原因及成像特点

手工氩弧焊表面的氧化皮是金属在高温水气中发生氧化的结果。在570 ℃以下,生成的氧化膜是由Fe2O3和Fe3O4组成。

氧化皮质脆,无延伸性。金属的化学性质越活泼,温度越高,金属的氧化速度越快。随着氧化时间的延长,形成的氧化铁皮厚度变大。

2.1 氧化皮射线成像的特点

在手工氩弧焊焊接接头中,大部分氧化皮是在焊道附近形成,一般为凸起的圆点且表面比较光滑的金属。氧化皮缺陷在图像上显示为中间淡黑色、周边为白色的圆形图像。

穿过氧化皮的射线几乎不会形成材料衰减。在射线图像上,大部分为圆形或椭圆形暗色斑点,中心黑度大,边界显示明暗环色的圆球,明暗环色的圆球的亮度基本上与焊缝本体相似;氧化皮大部分情况是在小焊道上形成,大部分为凸起但表面光滑的圆点状金属物。观察氧化皮的边界和中间区域的灰度,当氧化皮中间区域的灰度比母材区域的灰度高的情况下,可按圆形缺陷进行评定;当氧化皮中间区域的灰度变化没有比母材区域的灰度低的情况下,可以认为合格。氧化皮底片上图像显示见图8。

图8 氧化皮底片上图像显示

在评定氧化皮时,应观察氧化皮的边界和中间区域的灰度。

2.2 氧化皮数字射线成像的特点

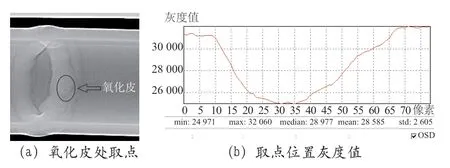

从图9 可以看出,测量焊接焊缝基准灰度值曲线是比较平滑、向下凹的曲线。

图9 无氧化皮部位及其灰度曲线

由图10 可知,所测定的氧化皮灰度曲线为波浪的锯齿形状,在峰底的起伏比较平缓,单一氧化皮的灰度相差不大。在灰度曲线上平滑过渡,可以看到氧化皮是比较均匀的。从灰度曲线上可以看出,它位于焊接焊缝中间,与焊接的灰度值基本一致。

图10 氧化皮部位及其灰度曲线

参考图9,把测试点放在无氧化皮部位,测定焊缝基准灰度值曲线是比较平滑、向下凹的曲线。

从图11 可以看出,测定的氧化皮灰度曲线无波浪的锯齿形状,在峰底起伏基本上一致,多个氧化皮的灰度相差不大。在灰度曲线上平滑过渡,可以看到氧化皮是比较均匀的。从灰度曲线上可以看出,它位于焊接焊缝的中间,与焊缝的灰度值基本一致。

图11 密集氧化皮部位及其灰度曲线

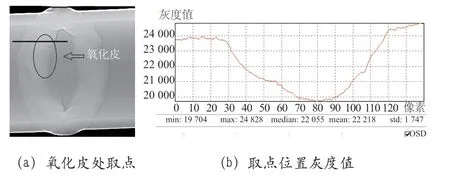

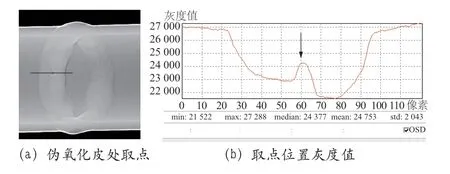

参考图9,把测试点放在无氧化皮部位,测定焊缝基准灰度值曲线是比较平滑、向下凹的曲线。

从图12 可以看出,所测定的氧化皮灰度曲线在起点处有明显的凸起,以下仍然是平滑的曲线。说明氧化皮黑度值比较大,比母材高。当中间区域的灰度显示比母材区域的灰度高(薄)的情况下,可以根据氧化皮的尺寸,按圆形缺陷进行评定[6]。

图12 伪氧化皮部位及其灰度曲线

3 分析

通过以上图像及信息分析,对气孔和氧化皮(渣皮)有了新的认识,从而可以更好地从图像中分辨气孔和氧化皮,避免一些误区,进而提高工作效率。

在对底片的评定中,一般都是以底片的黑度来区别。气孔在底片上的影像是黑色圆点,也会是黑线(线性气孔)或其他不规则的形状,它的轮廓比较圆滑清晰。氧化皮在底片上的影像显示为中间淡黑色,周边为白色。在底片评定中一般都是根据底片黑度和经验值来判别,特别是在评定氧化皮时会按照圆形缺陷来评定。

在评定数字射线图像中的气孔和氧化皮(渣皮)时,可以使用灰度值和灰度曲线。从气孔和曲线的灰度值上可以看出,数值变化相对比较大,曲线上会出现一个或多个波峰。氧化皮(渣皮)的灰度值和曲线上的数值没有显著变化,曲线也相对光滑。当氧化皮的灰度值超过基准母材的灰度值时,会按照圆形缺陷来处理;如果对材料、工艺无特殊要求,则未超过基准母材灰度值的氧化皮可以视为合格。

4 结论

1)评定气孔和氧化皮图像的关键是正确识别,不同检测者在图像影像中观察的灰度值变化也是不同的,存在显著差异。因此,图像的判别需要检测者的实际经验和技能。检测者的技术水平、能力提升和技能培训可以更好地确保电站锅炉的安全运行。

2)气孔和氧化皮的图像评定应根据产品的结构设计及使用情况,合理选择验收标准;图像评定的正确性是以合格的图像质量为基础,应符合NB/T 47013.11—2015《承压设备无损检测 第11 部分:X射线数字成像检测》的要求[7]。评定气孔和氧化皮数字射线图像不是越严越好,主要是根据产品的设计和使用,选用适宜的评定和验收标准。