MoSi2涂层高温富氧火焰冲刷失效机理研究

2024-05-11罗靖川朱昌发王钺淞徐向毅杨冠军

罗靖川,朱昌发,刘 坤,王钺淞,徐向毅,杨冠军,陈 林

(1.西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

(2.中国航天西安航天发动机有限公司,陕西 西安 710065)

(3.火箭军装备部驻西安地区第二军事代表室,陕西 西安 710065)

(4.空军装备部驻西安地区军事代表局第八军事代表室,陕西 西安 710065)

1 前 言

二硅化钼(MoSi2)是Mo-Si二元合金系中含Si量最高的金属间化合物,由于Mo和Si的原子半径和电负性均相当,它们组成了具有严格化学成分配比的道尔顿型金属间化合物,Mo和Si原子的键合同时表现出金属键和共价键的特征,因此MoSi2具有陶瓷和金属的综合性能[1-3]。MoSi2在1000 ℃以上呈现金属的塑性特征,可以避免高温下的脆性剥落。此外,MoSi2具有高熔点(2030 ℃)、较低的密度(6.24 g/cm3)和优异的高温抗氧化性能以及良好的导热性和导电性,纯MoSi2在达到熔点前无相变,热稳定性好,被认为是继Ni基高温合金(使用温度<1100 ℃)和第2代高温合金材料TiAl合金之后的第3代超高温结构材料[4-7]。由于MoSi2具有以上的特性,它被广泛用作高温防护涂层材料,应用于燃气轮机零部件、喷气发动机燃烧室等热端部件[8]。以Nb合金为例,因Nb合金具有高熔点和良好的高温强度,因此它是高温结构部件的优选材料,但是其高温抗氧化性能差[9,10]。采用MoSi2涂层来保护高温Nb合金部件是一种有效的途径,可以提高Nb合金在高温氧化环境下的服役性能[11-14]。

MoSi2优异的高温抗氧化能力来自于该材料氧化时在表面形成的一层保护性SiO2,但是MoSi2在400~800 ℃温度区间的抗氧化性能很差,会发生严重的“粉化”现象[15,16]。通过对涂层进行元素添加改性可以改善这个问题[17-20]。根据Mo-Si相图,1800 ℃时Si在Mo中的溶解度为1%左右,决定了MoSi2的氧化稳定性温度在1700 ℃以下[1]。然而,为满足更高推重比等要求,新一代热端部件服役温度通常≥1800 ℃。目前开展的关于MoSi2涂层高温抗氧化性能的研究工作多集中在1700 ℃以下[20,21],对该材料在超过1800 ℃时服役的相关研究还比较少。因此,明确MoSi2涂层在≥1800 ℃条件下的氧化失效行为,将为未来发展耐超高温、超高性能的MoSi2抗氧化涂层提供重要指导。

本研究针对推力室喷管内表面MoSi2涂层的典型材料体系,开展了MoSi2涂层≥1800 ℃超高温火焰冲刷试验,确定材料在1800 ℃以上超高温度服役环境下的抗氧化性能,分析其氧化失效行为,为MoSi2涂层超高温、长时间可靠服役提供理论和试验支撑。

2 实 验

2.1 MoSi2涂层制备

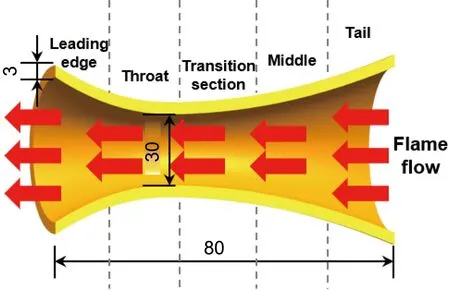

本文推力室喷管所用基体材料为航天用高温Nb合金Nb521,试样的形状如图1所示,可分为5个特征区域:前缘、喉部、过渡段、中部和尾部,喷管长80 mm,入口内径30 mm,壁厚3 mm,在试样内表面制备MoSi2涂层。涂层通过先离子镀Mo、后包埋渗Si两步法制备。首先采用阴极溅射方法在喷管内表面离子镀Mo,参数为:电流160 A、电压30 V;然后利用真空包埋渗Si反应生成纯MoSi2涂层,渗Si温度为1300 ℃,反应时间设置5 h。

图1 推力室喷管结构和尺寸示意图Fig.1 Structure and dimension diagram of the thrust chamber nozzle

2.2 高温火焰冲刷试验

对内表面镀有MoSi2涂层的推力室喷管开展高温火焰冲刷试验,其中高温燃气边界入口速度为1 Ma,边界入口压力为5 MPa,火焰燃料为甲基肼和四氧化二氮,燃料和氧气的流量比例为92∶8。通过红外测温测得高温燃气火焰在试样喉部区域的温度达到1800 ℃,持续冲刷试样内表面60 min,待试样冷却并取出。

2.3 涂层成分及结构分析

采用X射线衍射(XRD,布鲁克)进行涂层的物相分析,X射线衍射仪采用封闭式X射线管,Cu靶,管电压40 kV,管电流40 mA。衍射分析采用连续扫描,扫描速度0.1°/s,扫描范围20°~90°,步长0.02°。

使用场发射扫描电子显微镜(SEM,泰斯肯,捷克)表征MoSi2涂层的微观形貌,分别采用二次电子(SE)和背散射电子(BSE)模式观测涂层的表面微观形貌,采用能谱元素分析(EDS,牛津仪器)表征MoSi2涂层元素组成及分布。

3 结果与讨论

3.1 初始MoSi2涂层截面形貌

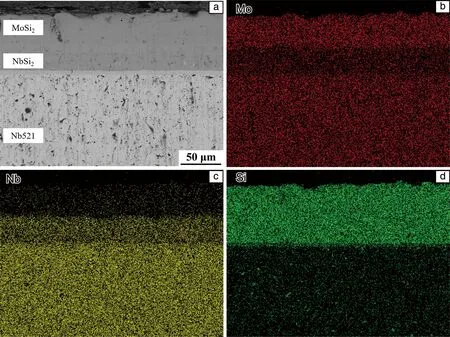

本文制备的初始MoSi2涂层的截面形貌和EDS元素面扫描结果如图2所示。涂层表面主要检测到Mo和Si元素,为反应制得的致密MoSi2涂层,其厚度大约为40 μm。MoSi2层下面还观察到一层贫Mo层,为MoSi2层和Nb合金基体之间发生扩散形成的NbSi2层。

图2 涂层截面BSE-SEM照片(a)和Mo(b),Nb(c),Si(d)的EDS元素面扫描Fig.2 BSE-SEM image (a) and EDS mappings of Mo (b),Nb (c) and Si (d) of the cross section of prepared coating

3.2 推力室喷管冲刷后宏观形貌

推力室喷管经高温火焰冲刷60 min,其中喉部温度高达1800 ℃,喷管经火焰冲刷后各部位的宏观形貌如图3所示。推力室喷管火焰冲刷试验过程中,尾部为焰流入口,前缘为焰流出口。喉部为推力室喷管收缩段,相对温度最高,整个涂层发生剥落。尾部为最大尺寸扩张区域,经历的温度和压力相对最低,冲刷后涂层仍保持完整。而前缘和过渡段的涂层发生部分剥落。

图3 推力室喷管火焰冲刷试验后宏观形貌Fig.3 Macro morphology of the thrust chamber nozzle after the flame erosion test

3.3 涂层物相

为了确定MoSi2涂层在高温火焰长时间冲刷后的表面物相,对涂层未完全剥落的几个部位进行了XRD分析,结果如图4所示。XRD图谱显示,在试样的前缘、过渡段、中部和尾部都只有MoSi2的物相(图4a),表明这几个部位的涂层在经历长时间冲刷后仍然以MoSi2物相为主。但是在XRD分析中只检测到MoSi2的衍射峰,而未发现其它物相,可能原因为MoSi2的衍射峰强度过高,而其它物相的衍射峰强度相对较弱而被淹没。以试样前缘处涂层在2θ=40°~45°范围的XRD衍射峰为例,如图4b所示,存在有与α-SiO2物相吻合的衍射峰,但由于此处衍射峰强度过低,难以仅凭XRD图谱进行标定,故采用EDS综合分析涂层的物相成分。

图4 推力室喷管火焰冲刷试验后涂层XRD图谱:(a)喷管不同位置处涂层的XRD图谱,(b)前缘涂层的局部XRD图谱Fig.4 XRD patterns of the coating of the thrust chamber nozzle after the flame erosion test:(a) XRD patterns of different areas of the nozzle,(b) magnified XRD pattern of the nozzle leading edge

3.4 推力室喷管前缘失效行为

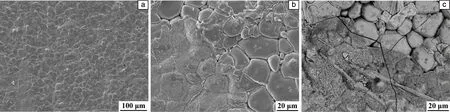

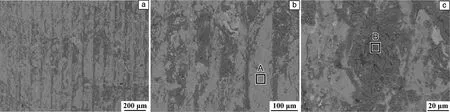

推力室喷管前缘MoSi2涂层试验后的表面微观形貌如图5所示。涂层表面存在光滑和粗糙2种特征区域,如图5a所示。整个表面主要为光滑区域,该区域晶粒形貌特征明显,晶粒尺寸在20~30 μm范围内,且各晶粒间存在凹槽,表明MoSi2涂层的氧化腐蚀在晶界处更为严重,从而形成晶界裂纹。粗糙区域有大量的颗粒状氧化物,它们生长在大晶粒表面,颗粒状氧化物的晶粒尺寸为1~2 μm。值得注意的是,颗粒状氧化物并未完全覆盖大晶粒表面,且大晶粒的表面存在氧化物颗粒剥落的痕迹,如图5b和5c所示,表明颗粒状氧化物与大晶粒之间的结合强度较低,在入口速度≥1 Ma和压力5 MPa的高速燃气流冲击下易于脱落。

图5 推力室喷管前缘MoSi2涂层火焰冲刷试验后表面SEM形貌:(a,b)SE-SEM形貌,(c)BSE- SEM形貌Fig.5 Surface SEM morphology of MoSi2 coating on the leading edge of thrust chamber nozzle after the flame erosion test:(a,b) SE-SEM morphology,(c) BSE- SEM morphology

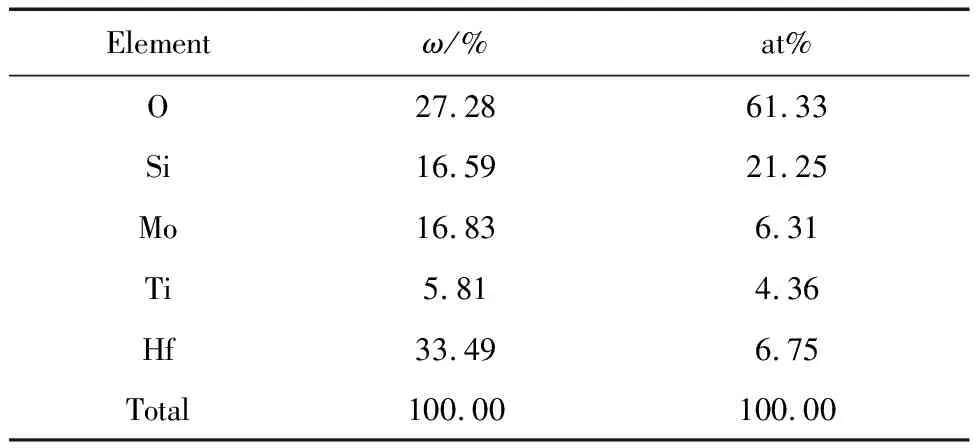

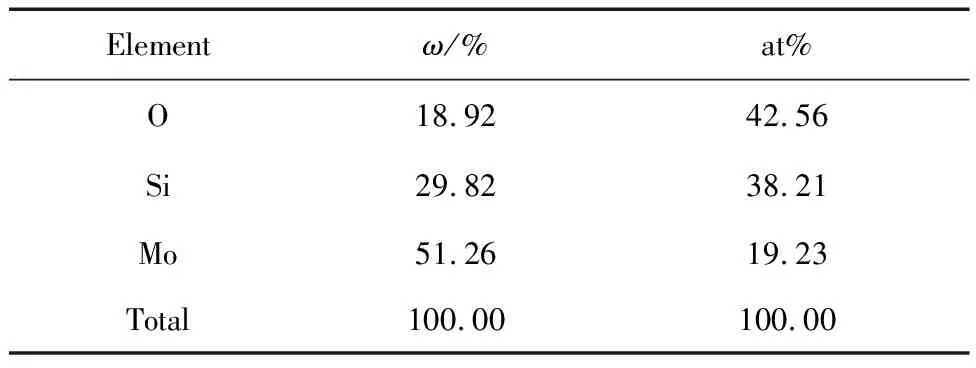

推力室喷管前缘MoSi2涂层光滑区域和粗糙区域的EDS元素分析结果如表1和表2所示。光滑区域的元素组成为O,Si,Mo,未检测到其它元素。根据原子百分比判定,涂层光滑区域的成分组成为SiO2、MoSi2和Mo5Si3,相对物质的量百分含量为70%,20%和10%。而图4的XRD图谱显示,该区域未检测到SiO2的衍射峰,这是由于在高温冲刷试验时氧化形成的SiO2相容易和其它杂质转变为玻璃相,且在冲刷结束后试样冷却速度较快,SiO2相容易以非晶相的形式存在。根据成分分析结果推断,前缘MoSi2涂层发生了如式(1)的氧化反应[7]:

表1 图5b光滑区域EDS元素分析结果

表2 图5b粗糙区域EDS元素分析结果

5MoSi2+7O2→ Mo5Si3+7SiO2

(1)

根据如图6所示的Mo-Si平衡相图[1],MoSi2会发生Mo5Si3和Si的分解转变,而表面致密的SiO2可以有效阻止MoSi2的快速氧化。

图6 Mo-Si平衡相图[1]Fig.6 Mo-Si phase diagram[1]

如表2所示,图5b粗糙区域的主要元素包括O,Si,Mo,Ti,Hf,其中O,Si和Mo为涂层主要组成元素,Ti和Hf元素主要来源于Nb合金基体,在晶界发生腐蚀后扩散至表面。根据原子百分比,含颗粒氧化物的粗糙区域的成分组成为SiO2、TiO2、HfO2、Mo单质,相对物质的量百分含量为55%,11%,17%和16%。上述结果与Si,Mo,Ti和Hf的氧化顺序一致,Hf和Ti具有大的氧亲和力,进而优先氧化,而Si比Mo具有更大的氧亲和力,从而MoSi2氧化过程中转变为SiO2和Mo单质。继续氧化过程中,Mo单质逐渐转变为易挥发的MoO3(熔点795 ℃,沸点1155 ℃),从而导致疏松的颗粒状氧化物区域生成。不连续颗粒状氧化物难以阻止MoSi2涂层快速氧化。

综上,喷管前缘MoSi2涂层在晶界处优先氧化,形成SiO2和MoO3氧化膜,然后SiO2氧化膜脱落和MoO3氧化膜快速挥发导致严重晶界腐蚀。此外,由于喷管前缘服役温度高,涂层快速氧化,氧化膜剥落,形成疏松的颗粒状氧化物区域。而致密的SiO2阻止了光滑区域涂层的进一步氧化。

3.5 推力室喷管喉部失效行为

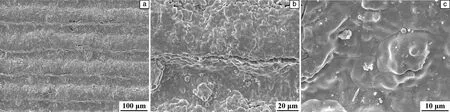

喉部区域为喷管收缩段,服役温度最高。此处涂层完全剥落,裸露基体的表面形貌如图7所示,其具有2种形貌特征,分别为光滑和粗糙剥落区。如图7a所示,光滑剥落区呈片层状特征,属于典型的横向开裂断口形貌。如图7b所示,粗糙剥落区表面则主要是颗粒状的氧化产物。粗糙区的形成与Nb合金不耐氧化,且Nb的氧化膜(如NbO、NbO2、Nb2O5)疏松易剥落一致[2]。粗糙区域为服役早期涂层剥落失效、基体后续氧化所形成,而光滑区是火焰冲刷试验后快速降温过程中涂层/基体热失配应力导致的横向开裂引起的。

图7 推力室喷管喉部涂层剥落后基体2种SE-SEM形貌:(a)光滑区,(b)粗糙区Fig.7 SE-SEM morphologies of bare substrate of the thrust chamber nozzle throat after flame erosion test:(a) flat area,(b) rough area

推力室喷管喉部剥落后基体的BSE-SEM形貌如图8所示,剥落区具有“田埂”状特征。其中亮色区域为光滑区域,如图8b所示;而暗色区域相对粗糙,如图8c所示。“田埂”状形貌表明推力室喷管喉部MoSi2涂层部分区域在早期服役过程中发生快速腐蚀,导致涂层下基体快速氧化。Nb合金不耐氧化,氧化产生的含Nb氧化物在冲刷环境中快速挥发,形成疏松多孔氧化皮。在试验后快速降温过程中,由于热失配应力驱动整个MoSi2涂层沿着Nb氧化物界面发生横向剥落。

图8 推力室喷管喉部涂层剥落后基体BSE-SEM形貌:(a)“田埂”状形貌,(b)图8a表面光亮区域放大照片,(c)图8a表面暗色区域放大照片Fig.8 BSE-SEM morphology of bare substrate of the thrust chamber nozzle throat after flame erosion test:(a) ridge-liked morphology,(b) magnification of the bright area in fig.8a,(c) magnification of the dark area in fig.8a

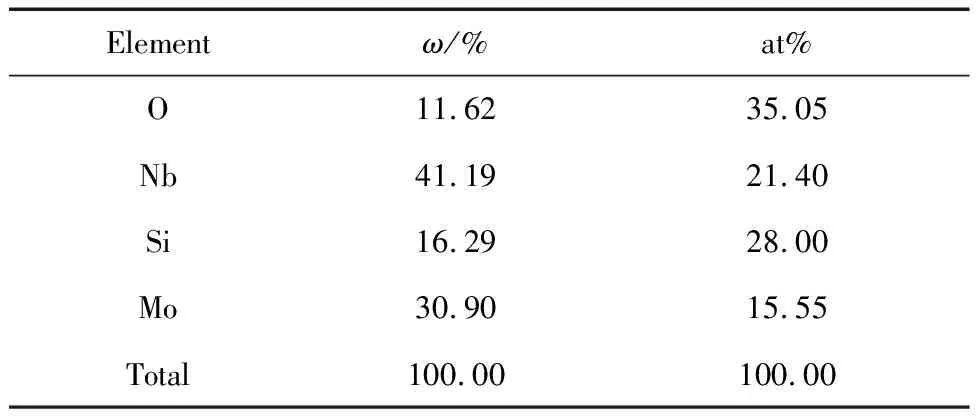

为了确定冲刷后裸露出来的基体的物相,进行XRD分析,其结果如图9所示。由于喉衬试样表面曲率较大,XRD谱中各个衍射峰有可能发生偏转,为了更准确地标定试样的物相,还进行了EDS分析。对图8b和8c中所标示的区域进行EDS元素分析,结果分别如表3和表4所示。图8b中A区域主要由O,Nb和Si组成,除了Nb基体外,光滑区域还有Nb的复合氧化物和SiO2。图8c中B区域元素主要包括O,Nb,Si和Mo,表明物相组成除Nb基体、Nb的复合氧化物以及SiO2外,还存在有MoSi2。

表3 图8b中A区域EDS元素分析结果

表4 图8c中B区域EDS元素分析结果

图9 推力室喷管喉部火焰冲刷试验后裸露基体XRD图谱Fig.9 XRD pattern of bare substrate on the throat of thrust chamber nozzle after flame erosion test

推力室喷管喉部火焰冲刷试验后涂层残留区的倾斜微观形貌如图10所示。剥落区附近残留涂层存在网状、贯穿性、大尺度的纵向裂纹,如图10a所示。纵向裂纹宽度在微米数量级,主要来源于相同尺度的腐蚀晶界的合并,如图10c所示。在超高温(≥1800 ℃)、富氧(氧含量92%)环境中,微米量级宽度的晶界沟作为氧气短路通道,导致高温Nb合金基体快速氧化,氧化膜生长引起的体积膨胀导致抗氧化防护涂层与基体间产生初始横向裂纹和氧化膜/基体的弱结合界面。最终,在热冲击载荷作用下,膜/基体系的热膨胀失配应力导致涂层块状剥落。值得注意的是,大晶粒表面很少有颗粒状SiO2氧化物残留,表明在超高速超高温燃气冲刷条件下,MoSi2涂层表面难以形成连续、致密、与涂层结合良好的SiO2氧化膜。

图10 推力室喷管喉部火焰冲刷试验后残留区涂层形貌:(a)网状纵向裂纹,(b)残留涂层断面,(c)贯穿纵向裂纹Fig.10 Morphology of residual MoSi2 coating on the throat of thrust chamber nozzle after flame erosion test:(a) net-liked crack,(b) fracture surface,(c) vertical crack

综上所述,超高温下推力室喷管喉部MoSi2涂层晶界处发生快速氧化和腐蚀,形成贯穿性晶界沟,作为氧气短路通道,导致高温Nb合金基体快速氧化,氧化膜生长引起的体积膨胀导致MoSi2涂层与基体间产生初始横向裂纹。贯穿晶界沟连接和合并形成网状、贯穿性、大尺度的纵向裂纹。在热冲击载荷作用下,膜/基体系的热失配应力导致MoSi2涂层的块状剥落。

未来超高温MoSi2涂层的主要发展方向为:如何通过元素添加[17]或成分调节[22,23]实现MoSi2涂层的晶界强化,避免在晶界超高温服役中快速氧化腐蚀。同时,开展协同强化设计,在减少MoSi2涂层晶界数量的同时提高体系的断裂韧性。还有就是,如何避免超高温MoSi2涂层中大尺度纵向裂纹的生成及合并。

3.6 推力室喷管过渡段失效行为

在冲刷过程中,推力室喷管过渡段的温度仅次于喉部温度,涂层失效程度也仅次于喉部区域。推力室喷管过渡段MoSi2涂层残留区的微观形貌如图11所示。过渡段涂层受焰流影响,呈现“田埂”状形貌,如图11a所示。与喷管前缘的涂层光滑表面不同,过渡段涂层表面存在大量的粗糙颗粒状氧化皮,呈间歇性分布,如图11b所示。其次,涂层存在贯穿性、大尺度的表面裂纹,如图11c所示。表面裂纹的宽度在微米量级,作为气体短路通道,导致基体快速氧化,从而导致MoSi2涂层局部剥落。此外,晶界处由于被氧化腐蚀出现明显的晶界裂纹,晶界腐蚀裂纹合并形成大尺度的表面裂纹。另外,涂层表面有相当一部分氧化皮从大晶粒表面脱落,如图11d所示。

图11 推力室喷管过渡段火焰冲刷试验后残留涂层形貌:(a)“田埂”状形貌,(b)粗糙颗粒状氧化皮,(c)贯穿性表面裂纹,(d)部分氧化皮脱落Fig.11 Surface morphology of residual MoSi2 coating on the transition section of thrust chamber nozzle after flame erosion test:(a) ridge-liked overall morphology,(b) rough oxide layer,(c) through-wall crack,(d) partially spallation of the oxide layer

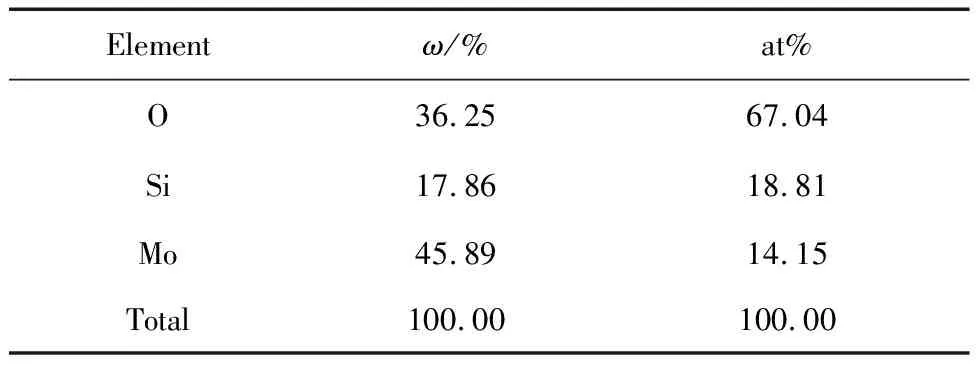

图11d中粗糙颗粒氧化物区域的EDS元素分析结果(表5)显示,主要元素为O,Si和Mo,未检测到其它元素。由原子百分比得出粗糙颗粒氧化物区域的成分组成为SiO2、MoO3和Mo,其相对物质的量百分含量为57%,40%和3%。MoO3表明冷却过程中疏松氧化皮内部发生二次氧化。图11d中氧化皮脱落后显露的涂层区域具有光滑的表面,该区域的元素组成为O,Si和Mo,未检测到其它元素,如表6所示。由原子百分比得出光滑区域的成分组成为SiO2、MoSi2和Mo5Si3,相对物质的量百分含量为70%,20%和10%,其中Mo5Si3来源于氧化反应(式(1))。

表5 图11d粗糙区域EDS元素分析结果

表6 图11d光滑区域EDS元素分析结果

根据以上分析,可以确定喷管过渡区域涂层的失效机理如下:MoSi2涂层在高温冲刷条件下,晶界优先发生快速氧化腐蚀,晶界裂纹合并形成贯穿性的、大尺度表面裂纹,成为外部高温气体的快速扩散通路,使局部的基体发生快速的氧化,并导致部分涂层脱落。

3.7 推力室喷管中部失效行为

推力室喷管中部MoSi2涂层试验后的微观形貌如图12所示。与过渡段“田埂”形貌不同,中段涂层区域大部分比较致密,部分区域存在有离散的纵向裂纹和沿着“田埂”分布的裂纹,分别如图12a和12b所示。与推力室喷管前缘、喉部和过渡段相比,中部MoSi2涂层区域没有发现大尺度粗糙晶粒,也没有明显的晶界腐蚀裂纹,如图12c所示。根据图3所示的宏观形貌,认为中部涂层区域可能生成了SiO2非晶玻璃相,玻璃相SiO2有效阻止了晶界的腐蚀,与中段区域火焰温度和压力较低一致,而推力室喷管前缘、喉部和过渡段火焰温度和压力较高,生成的晶态SiO2缺乏流动性和裂纹愈合性质,从而导致晶界的快速腐蚀和晶界裂纹的形成。

图12 推力室喷管中部MoSi2涂层试验后SE-SEM形貌:(a) 离散纵向裂纹,(b) 凸起边沿纵向裂纹,(c) 氧化膜晶界Fig.12 Surface SE-SEM morphology of the MoSi2 coating on the middle of the thrust chamber nozzle after flame erosion test:(a) discrete cracks,(b) edge cracks,(c) grain boundary of oxide film

由于推力室喷管中部区域的工作温度和压力较低,该区域涂层的损伤较小,晶界处没有明显的晶界裂纹产生。此外,由于SiO2玻璃相的出现,涂层的损伤进一步减小。但是在部分区域,存在沿着“田埂”分布的短粗状表面裂纹,成为加速涂层腐蚀的快速通道,但整个区域未出现剥落。

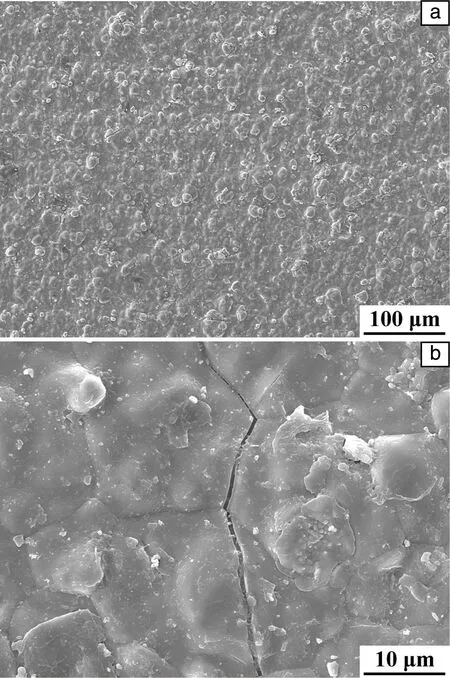

3.8 推力室喷管尾部失效行为

推力室喷管的尾部为焰流入口,此处为拉瓦尔喷管的最大尺寸扩张段,相对温度最低,涂层完整性最好,试验后涂层的微观形貌如图13所示。尾部区域没有明显的“田埂”组织特征,也没有显著的晶界腐蚀特征。结合图3所示的宏观形貌,可知尾部涂层区域可能生成了SiO2非晶玻璃相,玻璃相SiO2有效阻止了晶界处的腐蚀,与尾部区域火焰温度和压力最低一致。该区域涂层只存在少量细长裂纹,如图13b所示,表明推力室喷管尾部MoSi2涂层在服役过程中未出现大面积失效行为。

图13 推力室喷管尾部MoSi2涂层试验后SE-SEM形貌:(a) 较完整表面,(b) 少量沿晶裂纹Fig.13 Surface SE-SEM morphology of the MoSi2 coating on the tail of the thrust chamber nozzle after flame erosion test:(a) basically intact coating,(b) few intergranular cracks

3.9 推力室喷管损伤机理

图14对比了推力室喷管在高温火焰冲刷试验后各个区域的表面形貌,结合前述分析,可知试样的前缘区域主要以晶界处的腐蚀为主;而喉部的涂层由于环境最恶劣而发生剥落,露出裸露的基体;过渡段的涂层表面有网状分布的裂纹,成为外部气体的快速通道而导致涂层的失效;而中部区域涂层表面只有少量的裂纹;尾部由于火焰温度最低,涂层表面最为完整。图15所示为推力室喷管不同部位MoSi2涂层的损伤行为总结。其中,应力驱动下的涂层开裂和剥落,尤其是喷管喉部处的涂层剥落和过渡段处网状贯穿性纵向裂纹,是制约推力室喷管长时服役的核心因素。

图14 推力室喷管高温火焰冲刷后各个区域表面形貌:(a)前缘,(b)喉部,(c)过渡段,(d)中部,(e)尾部Fig.14 Surface morphologies of different areas of thrust chamber nozzle after flame erosion test:(a) leading edge,(b) the throat,(c) the transition section,(d) the middle,(e) the tail

图15 推力室喷管高温火焰冲刷后损伤总结Fig.15 Damage summary diagram of thrust chamber nozzle after flame erosion test

推力室喷管的主要失效机理如图16所示。首先,超高温下MoSi2涂层晶界发生快速氧化和腐蚀,产生晶界腐蚀,晶界腐蚀进一步加深形成表面裂纹。然后,在热冲击载荷作用下,表面裂纹扩展合并形成网状裂纹,将MoSi2涂层分割成岛状区域。最后,后续热冲击载荷应力导致岛状区域MoSi2涂层发生剥落失效。

图16 推力室喷管超高温冲刷剥落失效的形成过程示意图Fig.16 Schematic diagram of coating spallation process of thrust chamber nozzle in flame erosion test

基于线弹性断裂力学理论,表面裂纹扩展的稳态断裂能量表达式为式(2):

(2)

(3)

图17 MoSi2涂层表面裂纹扩展(a)和横向剥落(b)时断裂能量释放率变化曲线Fig.17 Energy release rate variation curves for fracture of MoSi2 coating:(a) cracks propagation,(b) coating spallation

式中,d和f分别为横向剥落尺寸和函数符号。式(3)中通过d和h的比值描述涂层横向剥落的程度,随着剥落宽度增加,横向剥落的无量纲断裂能量释放率变化曲线如图17b所示。当断裂能量释放率超过膜/基界面的断裂阻力时,涂层发生剥落。膜/基界面的断裂阻力主要与膜/基界面结合有关。

由于MoSi2涂层的弹性模量(450 GPa)远大于Nb合金基体的弹性模量(105 GPa),使得涂层表面裂纹扩展驱动力随着晶界腐蚀深度增加而快速增加,即表面裂纹扩展具有自加速趋势,也表现为随着裂纹扩展,涂层的断裂能量释放率增加速度加快,如图17a所示。当表面裂纹到达膜/基界面时,涂层存在大的横向开裂趋势。当横向剥落宽度达到薄膜厚度的4倍时,横向开裂能量释放率趋于稳定,如图17b所示。当稳态断裂能量释放率超过膜/基界面的断裂阻力时,涂层发生块状剥落。

超高温火焰冲刷测试过程中,推力室喷管喉部MoSi2涂层发生快速晶界腐蚀,形成高密度表面裂纹,表面裂纹快速合并形成网状裂纹。同时,表面裂纹作为氧气短路通道,导致Nb基高温合金基体快速氧化,极大降低膜/基界面断裂韧性,导致在后续热冲击载荷作用下发生整个涂层剥落。而在推力室喷管中部,由于火焰温度较低,MoSi2涂层晶界腐蚀较轻,未形成高密度表面裂纹,同时,归因于涂层/基体界面较高的断裂韧性,后续热冲击载荷主要通过表面裂纹扩展释放。在推力室喷管尾部,由于温度最低,MoSi2涂层表面形成了高流动性连续的非晶SiO2氧化膜,抑制了晶界腐蚀,后续热冲击载荷主要通过表面裂纹生成释放。

4 结 论

推力室喷管MoSi2涂层在高温火焰冲刷试验时喉部位置温度高达1800 ℃,冲蚀后的涂层失效形貌可分为5个特征区域,分别为前缘、喉部、过渡段、中部和尾部,其中喉部处整个涂层剥落,尾部涂层仍保持完整。推力室喷管前缘、喉部和过渡段的主要失效形式为:超高温下MoSi2涂层晶界发生快速氧化和腐蚀,导致晶界裂纹形成,晶界裂纹相互连接合并形成网状、贯穿性、大尺度的裂纹,将MoSi2涂层分割成岛状区域。在热冲击载荷作用下,氧化膜/基体热失配应力导致岛状区域MoSi2涂层发生剥落失效。推力室喷管中部存在沿着“田埂”分布的表面裂纹,但是总体损伤较小,而推力室喷管尾部表面形成了连续的、流动性的非晶SiO2氧化膜,保障了涂层完整性。