热/冷喷涂典型抗空蚀涂层结构与性能研究

2024-05-11刘伟杰武三栓何春艳张楠楠谢迎春

刘伟杰,武三栓,何春艳,褚 欣,刘 敏,张楠楠,谢迎春

(1. 沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870)

(2. 广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室广东省现代表面工程技术重点实验室,广东 广州 510651)

(3. 中国航发南方工业有限公司,湖南 株洲 412002)

1 前 言

空蚀是液体内部压力出现起伏时,引起局部区域内的气体出现形核、生长以及溃灭时产生的冲击应力对过流部件表面产生破坏损伤[1,2]。近年来随着工业的快速发展,在海洋行业、化学工业、航空航天等领域因空蚀破坏造成了巨大的经济损失[3-5]。为了延长器械的使用寿命,研究人员对器械材料表面抗空蚀性能的提升进行了广泛研究[6]。目前常用的提高材料抗空蚀性能的措施主要包括优化设计过流器械结构,开发具有优异抗空蚀性能的新型合金,以及设计表面防护涂层等。尽管结构设计及新型抗空蚀材料开发解决了部分抗空蚀需求,但随着装备器械的发展,结构设计及新型抗空蚀材料的发展已无法满足抗空蚀性能需求。而过流器械空蚀损伤主要发生在材料外表面,近年来表面处理已成为器械表面抗空蚀性能提升的重要手段之一[7,8]。

热喷涂技术是制备金属陶瓷涂层的主要方式,热喷涂WC基金属陶瓷涂层硬度高、耐蚀和耐磨性能优异,目前被广泛应用于解决海洋工程、水利电力、航空航天等领域零部件对表面抗蚀、耐磨损性能要求较高的问题[9-11]。Roa等[2]使用超音速火焰(high-velocity oxygen-fuel,HVOF)喷涂在13-4 Ca6NM钢表面制备了WC-Co-Cr涂层,结果表明热喷涂制备的WC-Co-Cr涂层硬度高,使得该种钢的抗空蚀性能有一定的提升,但制备的HVOF涂层存在未熔融或半熔融的硬质颗粒与粘结相间的结合质量较差、孔隙率较高的问题,大尺寸缺陷在空蚀过程中充当空蚀源易造成结合较弱的颗粒直接脱落,抗空蚀性能仍有提升空间。Sugiyama等[12]认为,HVOF涂层的抗空蚀性能直接取决于孔隙密度而与涂层硬度无关。Jonda等[13]在AZ31镁合金基体上采用HVOF制备了WC-Co-Cr和WC-Cr3C2-Ni涂层,结果表明WC-Co-Cr涂层比WC-Cr3C2-Ni涂层的抗空蚀性能高1.8倍。热喷涂制备的WC基涂层总体上具有较好的抗空蚀性能,但高温氧化会使涂层结合强度降低,使用寿命缩短[14]。同时,对于一些温度敏感材料,热喷涂过程中的热量输入可能会导致器械结构形状改变,从而影响使用性能。

近年来冷喷涂技术发展迅速,在金属表面修复、磨损和腐蚀防护等领域已逐步开始应用,同时获得了海洋工程、水力机械、航空航天等诸多行业的关注[15,16]。与传统热喷涂技术不同,冷喷涂沉积主要依靠碰撞前粒子的动能而非热能,因此可避免高温沉积过程中的常见缺陷,如氧化、残余拉应力和元素偏析等[17,18]。此外,由于冷喷涂过程中颗粒的高速撞击以及强烈夯实作用,使得涂层内部及涂层与基体界面结合紧密,颗粒间形成机械结合以及高强冶金结合,涂层内聚强度高,涂层孔隙率低[19-21]。铝青铜合金,因具有优异的力学、耐磨、耐蚀性能而被广泛用于制备防护涂层,在海洋工程、机械制造和化工行业等领域应用广泛[22,23]。本研究中,采用冷喷涂技术在40Cr钢基体上制备了铝青铜涂层,研究了涂层微观结构(孔隙率、相组成)、硬度、抗空蚀性能等指标,分析了涂层空蚀破坏行为和机理,并与HVOF制备的典型WC-Co-Cr和WC-Cr2C3-Ni抗空蚀涂层进行了对比。希望本研究为过流器械表面抗空蚀涂层的制备及性能提升提供参考。

2 实 验

2.1 实验材料

选用的冷喷涂原材料为氮气雾化法制备的球形CuAl9Fe1粉末(广东省科学院新材料研究所,牌号XCLL535.1),HVOF喷涂原材料为团聚烧结法制备的WC-Co-Cr和WC-Cr2C3-Ni粉末,3种粉末的微观形貌如图1所示。由图可见,CuAl9Fe1粉末和WC-Co-Cr粉末为近似球形,而WC-Cr2C3-Ni粉末为不规则状。具体喷涂粉末的规格及生产厂家如表1所示。

表1 粉末原材料的产品规格

图1 CuAl9Fe1粉末(a)、WC-Co-Cr粉末(b)和WC-Cr2C3-Ni粉末(c)的SEM形貌Fig.1 SEM morphology of CuAl9Fe1 powder (a),WC-Co-Cr powder (b) and WC-Cr2C3-Ni powder (c)

2.2 涂层制备及表征

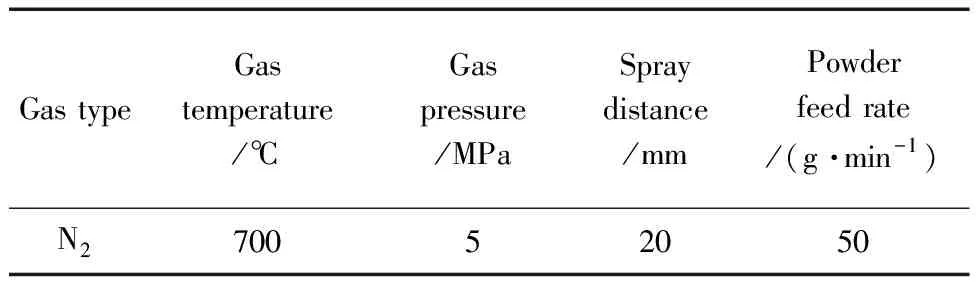

采用Plasma Giken公司的高压冷喷涂系统(PCS-800,Japan)在40Cr钢基体上制备了CuAl9Fe1涂层。在涂层制备前需对基体表面进行清洗,首先将试样依次置于汽油、丙酮和酒精中进行超声清洗,随后进行喷砂处理,以增加基体表面的粗糙度,提高涂层与基体的结合强度。本次冷喷涂过程采用氮气作为工作气体,详细工艺参数如表2所示。

表2 冷喷涂工艺参数

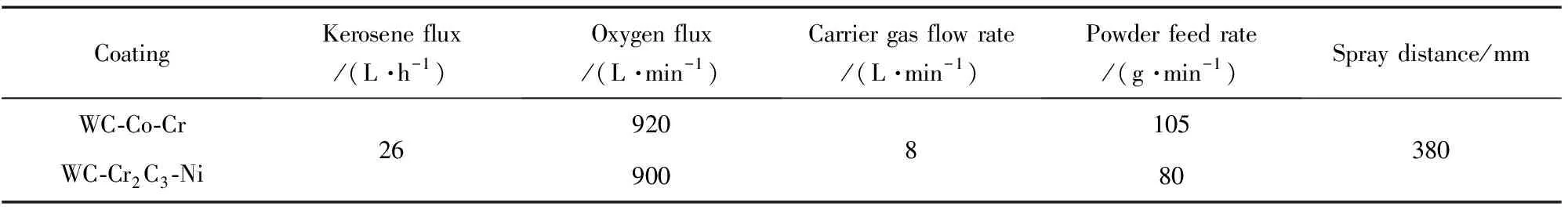

采用Alstom公司HVOF喷涂系统(GTV-K2HVOF,Germany)制备了WC-Co-Cr和WC-Cr2C3-Ni涂层,喷涂前对40Cr钢基体的预处理工艺与冷喷涂时相同。采用的工艺参数列于表3。

表3 超音速火焰喷涂工艺参数

采用X射线衍射仪(SmartLab III,Japan)对喷涂粉末和涂层的相组成进行分析。测试时采用Cu靶,扫描步长为2°/min,扫描范围2θ为20°~90°。通过扫描电镜(Nova-Nano-430,FEI,Holland)观察涂层的表面形貌,采用光镜(DMI5000M,Germany)观察涂层的截面微观结构。利用ImageJ软件对涂层孔隙率进行测量,对每种涂层随机测量10个位置,结果取其平均值。采用维氏显微硬度计(Dura Scan 70G5,EMCOTEST,Austria)对涂层截面进行硬度测试,载荷为300 g,加载时间为15 s,每种涂层随机测量5个位置,并计算平均值作为硬度值。此外,使用光镜观察涂层在2 kg载荷下产生的压痕,通过压痕周围形貌分析3种涂层的塑韧性。涂层与基体的结合强度采用万能拉伸试验机(GP-TS2000M,China)参照ASTM C633—13[24]标准进行测量,每种涂层各使用3个平行试样,结果取其平均值。

2.3 涂层抗空蚀性能测试

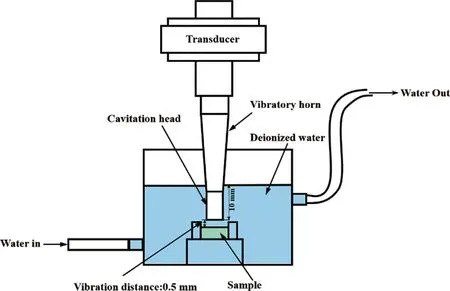

采用超声波空蚀试验机(XOQ5-1000,China)参照ASTM G32-10标准[25]进行空蚀实验,设备示意图如图2所示。实验使用的振动频率为20 kHz,峰间振幅为25 μm,超声波探头深入水中深度10 mm,与空蚀样品表面距离0.5 mm,并通过固定样品法进行测试。

图2 空蚀实验装置示意图Fig.2 Schematic diagram of cavitation device

测量前,将样品表面抛光至Ra<0.5 μm,在水温(25±2) ℃环境下进行6 h的空蚀试验,在一定时间间隔内将空蚀后的样品取出进行烘干处理。使用0.01 mg精密分析天平测量涂层空蚀后的质量损失,并通过扫描电镜观察涂层的空蚀形貌。采用三维表面轮廓仪(DEKTAK-XT,Germany)表征涂层的表面形貌和轮廓。空蚀深度由式(1)计算得出:

(1)

其中,ΔW为涂层空蚀前后质量差,mg;ρ为涂层密度,g·cm-3;A为空蚀面积,cm2。 涂层密度计算过程以CuAl9Fe1涂层为例进行说明,设CuAl9Fe1为100 g,则Cu为90 g,Al为9 g,Fe为1 g,CuAl9Fe1涂层密度按以下式(2)计算得出:

(2)

其中,ρ(Cu)为Cu的密度,ρ(Al)为Al的密度,ρ(Fe)为Fe的密度;P为涂层孔隙率,%。

3 结果与讨论

3.1 涂层微观结构及力学性能

图3为冷喷涂制备的CuAl9Fe1涂层及HVOF喷涂制备的WC-Co-Cr和WC-Cr2C3-Ni涂层的上表面SEM形貌。由图3a可见,冷喷涂CuAl9Fe1涂层的表面颗粒由于较高的沉积速度发生了明显的塑性变形,部分颗粒表面形成了金属射流,但仍存在少量的孔洞和裂纹等缺陷。从图3b和3c可看出,HVOF喷涂制备的WC-Co-Cr和WC-Cr2C3-Ni涂层表面由于喷涂过程中熔融或半熔融颗粒对粗糙表面的不完全填充及颗粒之间不完全结合形成少量微孔缺陷[26]。

图3 涂层上表面SEM形貌:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-NiFig.3 SEM morphologies of coating top surfaces:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-Ni

图4为冷喷涂制备的CuAl9Fe1涂层及HVOF喷涂制备的WC-Co-Cr和WC-Cr2C3-Ni涂层的截面金相照片。图4a和4c显示冷喷涂的CuAl9Fe1涂层和HVOF喷涂的WC-Cr2C3-Ni涂层与基体间结合不连续,存在着微裂纹等缺陷;图4b显示HVOF喷涂的WC-Co-Cr涂层与基体的界面结合较为紧密。冷喷涂CuAl9Fe1涂层上表面较为粗糙,呈锯齿状;HVOF制备的WC-Co-Cr和WC-Cr2C3-Ni涂层上表面较光滑。3种涂层的微观组织均较为均匀。涂层孔隙率测量结果如图5所示,冷喷涂CuAl9Fe1涂层的孔隙率为1.4%,这是由于CuAl9Fe1颗粒硬度、屈服强度较高,沉积过程中塑性变形不充分,导致部分颗粒交界处形成孔隙。HVOF喷涂WC-Co-Cr和WC-Cr2C3-Ni涂层的孔隙率为0.7%和1.6%。

图4 涂层截面金相照片:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-NiFig.4 Cross-sectional metallographs of coatings:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-Ni

图5 涂层孔隙率Fig.5 Porosity of cold sprayed and HVOF coatings

图6为3种粉末和涂层的XRD图谱。从图6a可看出,CuAl9Fe1粉末主要为β-Cu3Al相,而涂层中的相组成为α-Cu相。这表明铝青铜颗粒在沉积过程中发生β→α+γ2共析转变[23],这反映出在700 ℃气体温度下冷喷涂可以达到CuAl9Fe1的共析转变条件。从图6b可看出,WC-Co-Cr粉末含有WC、Co和Co3W3C相,这是由于粉末在高温烧结过程中产生了Co3W3C相。W2C相是涂层中的新相,这是由于喷涂过程中高温引起脱碳反应而形成,同时Co3W3C相分解也会产生W2C相[27]。此外,涂层中未检测到Co相,这可能是由于转变成了非晶态的Co-Cr-W-C组织[28]。从图6c可看出,WC-Cr2C3-Ni粉末含有WC、Cr3C2、Ni相。(W,Cr)2C是WC-Cr2C3-Ni涂层的新相,这主要是因为WC基金属陶瓷粉末中的Cr2C3在熔融状态下与WC发生了反应。此外,涂层中未检测到Ni相,这是由于Ni在喷涂过程中发生了氧化,生成了少量Ni2O3[29]。

图6 粉末和涂层XRD图谱:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-NiFig.6 XRD patterns of powders and coatings:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-Ni

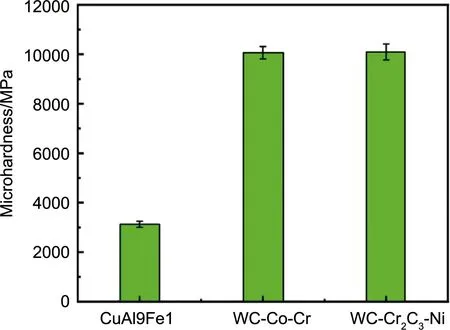

图7为冷喷涂涂层和HVOF喷涂涂层的显微硬度对比。冷喷涂制备的CuAl9Fe1涂层平均显微硬度为3126 MPa,而HVOF制备的WC-Co-Cr和WC-Cr2C3-Ni涂层均具有较高的平均显微硬度,分别为10 065和10 094 MPa,这是由于WC硬质相的存在显著提高了涂层的显微硬度。

图7 涂层的显微硬度Fig.7 Microhardness of cold sprayed and HVOF coatings

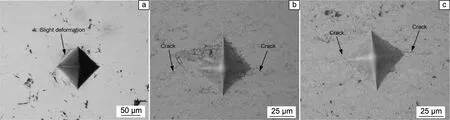

图8为冷喷涂涂层和HVOF涂层的压痕形貌,3种涂层的维氏硬度压痕都具有典型的规则形状。由图8a可见,冷喷涂CuAl9Fe1涂层压痕周围只产生了轻微塑性变形,在压痕过程中无裂纹产生,表明涂层具有较好的塑韧性。由图8b和8c可见,HVOF喷涂的WC-Co-Cr和WC-Cr2C3-Ni涂层中横向方向上的压痕尖角处产生裂纹,并沿平行于界面的方向扩展。在热喷涂过程中,WC-Co-Cr和WC-Cr2C3-Ni粒子熔融并撞击基体表面,粒子以层状堆叠的方式沉积成为涂层。粒子间的界面为涂层结合的薄弱部位,在压力载荷的作用下,裂纹在压痕尖端的应力集中区产生,容易沿该界面扩展,涂层的塑韧性较低,这与前人研究结果一致[30,31]。通过以上分析可知,冷喷涂CuAl9Fe1涂层相比HVOF制备的2种WC基金属陶瓷涂层具有较高的塑韧性,可抑制颗粒间裂纹的萌生和扩展。

图8 涂层压痕形貌:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-NiFig.8 Coating indentation morphologies:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-Ni

图9为冷喷涂涂层和HVOF涂层与基体的结合强度。冷喷涂CuAl9Fe1涂层与基体的平均结合强度为32.3 MPa,而HVOF喷涂WC-Co-Cr和WC-Cr2C3-Ni涂层与基体间均具有较高的平均结合强度,分别为84.2和73.5 MPa。

图9 涂层与基体结合强度Fig.9 Bonding strengths between coatings and the matrix

3.2 涂层抗空蚀性能

3.2.1 体积损失、体积损失速率、空蚀速率和空蚀深度

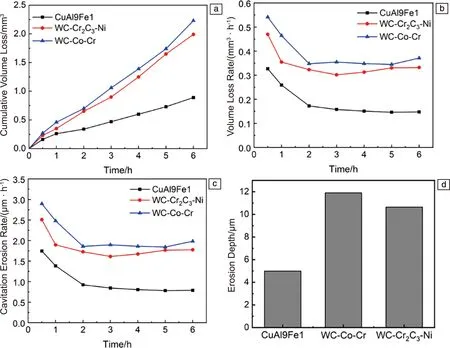

图10为冷喷涂涂层和HVOF涂层的空蚀累积体积损失、体积损失速率和空蚀速率随空蚀时间的变化曲线以及最终空蚀深度图。3种涂层的累积体积损失均随空蚀时间增加而增加,体积损失速率曲线在空蚀开始阶段都出现了明显波动。这种现象可能是由于在早期阶段,受空蚀作用影响,涂层中粘结不良的颗粒脱落,导致在初始阶段有较高的体积损失速率。随着空蚀时间增加,3种涂层的体积损失速率逐渐趋于稳定状态。空蚀6 h后,CuAl9Fe1涂层、WC-Co-Cr和WC-Cr2C3-Ni涂层的累积体积损失分别为0.89,2.23和1.99 mm3,3种涂层的体积损失速率分别为0.148,0.371和0.332 mm3·h-1。相比HVOF涂层,冷喷涂CuAl9Fe1涂层的累积体积损失、体积损失速率最低,因而空蚀速率和空蚀深度最低,抗空蚀性能最好。经6 h空蚀后,计算得到的空蚀速率和空蚀深度如图8c和8d所示。冷喷涂CuAl9Fe1、HVOF喷涂WC-Co-Cr和WC-Cr2C3-Ni涂层的空蚀速率分别为0.789,1.984和1.774 μm·h-1,空蚀深度分别为4.988,11.901和10.645 μm,冷喷涂CuAl9Fe1涂层的抗空蚀性能优于HVOF喷涂WC-Co-Cr和WC-Cr2C3-Ni涂层的1倍以上。

图10 冷喷涂涂层与HVOF涂层抗空蚀性能对比:(a) 累积体积损失,(b) 体积损失速率,(c) 空蚀速率,(d) 空蚀深度Fig.10 Cavitation resistant performance comparison of cold sprayed and HVOF coatings:(a) cumulative volume loss,(b) volume loss rate,(c) cavitation erosion rate,(d) erosion depth

3.2.2 空蚀表面形貌和三维轮廓

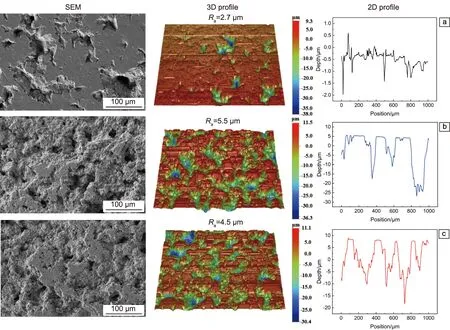

图11a~11c分别为CuAl9Fe1涂层、WC-Co-Cr涂层和WC-Cr2C3-Ni涂层在空蚀6 h后的表面形貌和二维/三维轮廓图。由图11a可见,冷喷涂CuAl9Fe1涂层在空蚀6 h后出现了少量空蚀坑,空蚀坑平均深度约为1.5 μm,大多数涂层区域仍保持完整,无孔隙和裂纹等缺陷。由图11b和11c可见,HVOF制备的WC-Co-Cr和WC-Cr2C3-Ni涂层空蚀表面发生大面积剥落,且剥落表面遍布密集的凹坑,凹坑平均深度分别约为20和10 μm,整体呈现出“蜂窝状”。

图11 空蚀6 h后涂层表面形貌和三维/二维轮廓图:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-NiFig.11 Coating surface morphologies and 3D/2D profiles after 6 h cavitation:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-Ni

尽管HVOF制备的2种涂层硬度相比冷喷涂涂层较高,但涂层颗粒之间的结合和塑韧性较低(图8b和8c),因此在微射流和冲击波的反复冲击下,裂纹在涂层内部不断扩展,导致分散的空蚀凹坑不断聚结,进一步加剧了涂层的剥落。冷喷涂CuAl9Fe1涂层的塑韧性较高(图8a),抑制了颗粒结合界面间裂纹萌生、扩展,从而阻碍了空蚀过程中颗粒脱落。因此,冷喷涂铝青铜涂层相比HVOF喷涂WC基涂层在抗空蚀性能方面优异,这与前述测试的空蚀速率的结果相对应。

3.2.3 空蚀破坏机理分析

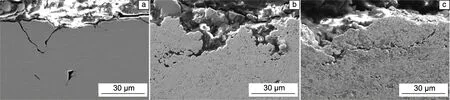

图12a~12c分别为CuAl9Fe1涂层、WC-Co-Cr涂层和WC-Cr2C3-Ni涂层在空蚀6 h后的截面SEM形貌。在空蚀初期,涂层表面孔隙充当空蚀源,气泡溃灭产生微射流和冲击波,对涂层表面产生反复冲击,导致附近裂纹扩展。由图12a可见,冷喷涂CuAl9Fe1涂层不同区域扩展裂纹相互贯通,形成了闭合裂纹,在空蚀作用下,闭合区域最终脱落,在涂层表面形成空蚀坑。WC类硬质涂层的空蚀失效形式主要为疲劳破坏和脆性断裂,裂纹扩展速度主要取决于涂层的塑韧性[32]。由于HVOF喷涂制备的WC-Co-Cr和WC-Cr2C3-Ni涂层的塑韧性相对冷喷涂CuAl9Fe1涂层较低,裂纹在涂层中扩展阻力较小,延伸较快。涂层空蚀裂纹一般沿着涂层的缺陷部分扩展,由于热喷涂涂层特殊的层状结构,涂层缺陷集中在叠层薄片的截面,大部分呈横向分布,因此HVOF制备的WC-Co-Cr和WC-Cr2C3-Ni涂层的空蚀裂纹在次表面的扩展主要是横向扩展[7]。由图12b和12c可见,空蚀裂纹除了横向扩展外,还不断向涂层内部进行扩展延伸,使涂层的空蚀坑深度加深。由此可见,由于HVOF喷涂制备的WC-Co-Cr和WC-Cr2C3-Ni涂层塑韧性较低,空蚀裂纹扩展速度快,方向不均匀,导致空蚀坑的横向和纵向扩展速度都要高于冷喷涂CuAl9Fe1涂层中。

图12 空蚀6 h后涂层截面SEM形貌:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-NiFig.12 Coating cross-sectional SEM morphologies after 6 h cavitation:(a) CuAl9Fe1,(b) WC-Co-Cr,(c) WC-Cr2C3-Ni

4 结 论

采用新兴冷喷涂技术在40Cr钢表面制备了CuAl9Fe1涂层,并与传统HVOF喷涂技术制备的WC-Co-Cr和WC-Cr2C3-Ni涂层进行了对比,主要针对涂层的微观结构、力学性能、抗空蚀性能进行了表征,同时对涂层空蚀破坏行为和机理进行了分析。主要结论如下:

(1)冷喷涂涂层和HVOF喷涂涂层的组织均较为致密,冷喷涂CuAl9Fe1涂层的平均硬度为3126 MPa,平均结合强度为32.3 MPa;HVOF喷涂制备的WC-Co-Cr和WC-Cr2C3-Ni涂层平均硬度分别为10 065和10 094 MPa,平均结合强度分别为84.2和73.5 MPa。

(2)冷喷涂CuAl9Fe1涂层的相组成为α-Cu相;HVOF喷涂WC-Co-Cr涂层相组成为WC、W2C和Co3W3C相,WC-Cr2C3-Ni涂层相组成为WC和(W, Cr)2C相。

(3)经6 h空蚀后,冷喷涂CuAl9Fe1涂层、HVOF喷涂WC-Co-Cr和WC-Cr2C3-Ni涂层的空蚀深度分别为4.988,11.901和10.645 μm,冷喷涂CuAl9Fe1铝青铜涂层的抗空蚀性能是传统HVOF喷涂WC基涂层的2倍以上。

(4)冷喷涂CuAl9Fe1涂层的塑韧性相对于HVOF喷涂制备的WC基涂层较高,可抑制颗粒结合界面间的裂纹萌生、扩展,从而阻碍空蚀颗粒脱落。冷喷涂CuAl9Fe1涂层在过流器械表面空蚀损伤防护方面显现了应用潜力。