碳化硅陶瓷热导率影响因素研究

2024-05-09马逸飞李其松贾少培成晓哲牛乾元张艳丽穆云超

马逸飞, 李其松, 黄 权, 贾少培, 成晓哲, 牛乾元, 张艳丽, 穆云超

(中原工学院 材料与化工学院, 河南 郑州 450007)

控制和利用热量是人类生产和生活的永恒话题。高热导率材料能快速传递热量,是有效控制和利用热量的重要工具,在电子、电力、机械、航空航天、钢铁、化工等领域具有广泛而重要的应用,越来越受到科研工作者和产业界人士的重视[1-6]。目前,一般认为热导率>100 W/(m·K) 的属于高热导率材料[7],常见的主要是石墨烯(室温热导率~5 000 W/(m·K),下同)[8]、金刚石(~3 500 W/(m·K))[9]、立方氮化硼(c-BN,~1 600 W/(m·K))[10]、银(~420 W/(m·K))[11]、铜(~390 W/(m·K))[12]、金(~317 W/(m·K))[12]、碳化硅(Silicon Carbide,SiC,~490 W/(m·K))[13]、氧化铍(BeO,~370 W/(m·K))[14]等为代表的无机非金属材料和金属材料。

在众多高导热材料中,SiC理论热导率高达490 W/(m·K),具有密度低、硬度大、耐高温、抗氧化、耐腐蚀、耐磨损、禁带宽度大、击穿电压高、电子饱和迁移速度高、化学稳定性好等优良的物理化学性能,且SiC陶瓷制造成本低,易于制备大尺寸材料,被认为是很有产业化应用前景的高热导率材料。但实际应用的SiC陶瓷由于含有杂质、气孔、晶界、位错等缺陷,热导率并不高。为了提高SiC陶瓷的热导率,国内外研究者做了大量的研究工作,明确了影响SiC陶瓷热导率的主要因素,这对于制备高热导率碳化硅陶瓷具有重要的指导意义。本文结合国内外研究者的工作,综述分析了碳化硅陶瓷的导热机理和影响SiC陶瓷热导率的主要因素,并给出了制备高导热SiC陶瓷的建议与展望。

1 SiC陶瓷导热机理

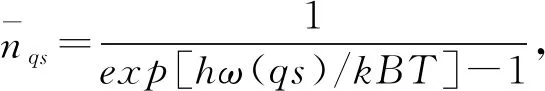

SiC陶瓷中Si与C以sp3共价键结合,但是硅碳键并不是纯的共价键,而是含有约12%的离子键[15]。由于SiC陶瓷是由结合强度很高的共价-离子混合键结合的,SiC陶瓷中几乎没有自由移动的电子,因而不能像金属一样通过电子运动传导热量,因此SiC陶瓷主要依靠晶格振动的格波传递热量。为了研究非金属固体材料的导热机理,谁提出了“声子”的概念,用声子作为衡量晶格振动能量的基本单元,并基于理想晶体模型(尺寸无限大、无缺陷、晶格振动为简谐振动等)建立了热传导的数理模型[7,16-21]。

在绝对零度以上,晶体材料的热流为:

(1)

(2)

(3)

结合量子统计理论基础上的格林-库珀公式(Green-Kubo formalism),可以建立声子导热的热导率表达式:

(4)

式(4)可以简化为:

(5)

式中:Cv表示单位体积的比热容,ν表示声子平均速度;λ表示声子平均自由程。因此,凡是能影响SiC陶瓷的单位体积比热容Cv、声子在SiC陶瓷的平均传输速度ν和平均自由程λ的,都能影响SiC陶瓷的热导率。

2 SiC陶瓷热导率影响因素

由于硅碳键强的键合力,Si、C的自扩散系数很小 (2 100 ℃时,分别约为1.5×10-13cm2/s和1.5×10-10cm2/s)[22],这就导致纯SiC陶瓷很难烧结,而且SiC微粉表面的SiO2薄膜形成的扩散势垒进一步增加了烧结难度。因此,在实际生产中,常采用添加烧结助剂或施加高压力的方法实现致密化。目前,常用的SiC陶瓷烧结方法有反应烧结法、无压烧结法、热压烧结法、热等静压烧结法、放电等离子烧结法和重结晶烧结法等[23-28]。除重结晶烧结法外,一般根据烧结方法的不同选择添加C、Si、B4C、Al2O3、Y2O3等成分作为烧结助剂,以促进烧结实现致密化。由于烧结助剂添加量一般较少,不会显著改变SiC陶瓷的组成。

通过以上对SiC陶瓷特性、制备方法、导热机理的分析,并结合式(5)可知:①采用不同方法制备的SiC陶瓷,虽然其显微结构有较大不同,但是其主要成分都是SiC,不会有很大差别,由于比热容主要与物质组成有关,对结构变化不敏感,因此,一般不将比热容视为影响SiC陶瓷热导率的主要因素。②声子在固态物质中传输时,很容易受到干扰而被散射,导致声子传输的平均速度ν和平均自由程λ减小,从而导致声子传输热量的效率降低。因此,声子在SiC陶瓷中传输的平均速度ν和平均自由程λ,决定了SiC陶瓷热导率的高低。要提高SiC陶瓷的热导率,就要增大声子在SiC陶瓷中传输的平均速度ν和平均自由程λ。③实际生产的SiC陶瓷不可避免地含有杂质、气孔、晶界和位错等缺陷,从而引起“声子-杂质散射”、“声子-气孔散射”、“声子-晶界散射”、“声子-位错散射”等散射情况,这正是实际生产的SiC陶瓷热导率与理论热导率有很大差距的内在原因。本文将结合上述分析,重点讨论杂质、气孔、晶界对SiC陶瓷热导率的影响。

2.1 杂质对SiC陶瓷热导率的影响

由于纯SiC陶瓷很难烧结致密化,实际烧结过程中一般需要添加烧结助剂以促进烧结致密化。石墨烯、金刚石等常作为高导热第二相添加到SiC陶瓷中,以提高SiC陶瓷的热导率。烧结助剂、高导热第二相均可以视为“杂质”。不同杂质对SiC陶瓷致密化过程的作用、与SiC晶相的相互作用及自身的热导率等都不同,因而对SiC陶瓷热导率的影响也不同。

2.1.1 固相助剂体系对SiC陶瓷热导率的影响

硼(B)、碳(C)及其化合物是常用的固相烧结助剂。1974年Prochazka[28]发现添加少量B、C可以提高无压固相烧结SiC的致密度,指出C作为添加剂能够去除SiC表面的SiO2并提高SiC的表面能,B在SiC晶界偏析能够降低烧结扩散传质所需的驱动力,从而促进SiC传质,获得致密的SiC陶瓷。此后,许多研究者对B、C促进无压固相烧结SiC的致密化的作用机理进行了深入研究[29-31]。

李其松[32]在制备SiC陶瓷材料时,添加了8.0 wt%的酚醛树脂作为C源(净碳含量约3.2 wt%)、1.0 wt%的B4C作为B源,在流动氩气的气氛下,在2 100 ℃保温60 min进行无压固相烧结,所得材料相对密度为99.05%,热导率为113 W/(m·K)。虽然B、C系助剂能够促进SiC陶瓷的致密化,但是并不能使SiC陶瓷完全致密;并且添加B、C系助剂使制得的材料存在一定量气孔,再加上制备过程中残留的C和B4C,使制得SiC陶瓷的热导率仍然偏低。Li等[33]用粒度0.5 μm、纯度>99%的SiC微粉,加入硼酸作为B源,加入D-果糖和聚乙烯醇缩丁醛为C源,控制最终的B、C含量均为约0.4 wt%,将所有原料均匀混合压制成坯体,先在真空下,900 ℃使粘结剂裂解成C,然后在氩气气氛下,2 150 ℃保温1 h,制得了室温热导率为180.94 W/(m·K)的SiC陶瓷。将上述样品在氩气气氛下,1 950 ℃退火处理4 h,热导率增加到192.17 W/(m·K),这是目前已知的热导率较高的无压固相烧结SiC陶瓷的公开报道。该研究通过严格控制B、C助剂的含量,获得了高密度的无压固相烧结SiC陶瓷。由于在提高SiC陶瓷致密度的同时,减少了B、C助剂的用量,相当于减少了杂质含量,因而获得了高的热导率。Taki等[34]通过加入C或Si,在2 100 ℃、50 MPa的条件下烧结5 min,并发现加入5 mol% C的样品获得约220 W/(m·K)的热导率,加入1 mol% Si的样品更是获得250 W/(m·K)的热导率,远高于原始SiC陶瓷样品100 W/(m·K)。Nakano 等[35]在SiC中加入BeO,在2 313 K、20 MPa下保压1 h,制得了热导率高达270 W/(m·K)的SiC陶瓷,这是因为BeO具有高的热导率,且能够促进烧结致密化,并减少晶格氧含量。这是公开报道的具有最高热导率的SiC陶瓷。但是,研究还发现,BeO晶粒内的裂纹、BeO与SiC之间的应力差都限制了SiC陶瓷热导率的进一步提高,而其中的裂纹源于BeO与SiC的热膨胀系数不同。这表明,如果能够增加添加相与SiC的模量、热膨胀系数等参数的匹配度,有望进一步提高热导率。Li等[36]调节聚硅碳烷(PCS)与二乙烯基苯(DVB)的质量比由100∶0、90∶10到80∶20,所得SiC陶瓷的室温热导率由8.4 W/(m·K)增加到74.4 W/(m·K),再降到29.9 W/(m·K),这归因于不同DVB加入量会导致制得的SiC陶瓷的组成、界面结合和显微结构发生显著变化。这表明,改变组分控制界面结合和显微结构,可以在较大范围内调控材料的热导率。表1所示为部分以B、C为烧结助剂制备的SiC陶瓷热导率[37-42]。

表1 部分以B、C为烧结助剂制备的SiC陶瓷

综合表1和前述讨论可以发现:①放电等离子烧结和热压烧结制备的SiC陶瓷的热导率要高于无压固相烧结制备,这是因为可以添加更少的烧结助剂获得较高的致密度,即相当于减少了杂质含量;②对于无压烧结制备SiC陶瓷,烧结助剂含量越低,热导率越高。因为在致密度相当的情况下,杂质能显著降低热导率[19]。

研究还发现,由于Be在SiC晶格中的溶解度很小,含Be的烧结助剂制备的SiC陶瓷的热导率可以超过250 W/(m·K)[43]。由于B在SiC晶格中的溶解度较大,含B的烧结助剂制备的SiC陶瓷的热导率一般在100~150 W/(m·K)。由于Al在SiC晶格中的溶解度更大,含Al的烧结助剂制备的SiC陶瓷的热导率一般为80~120 W/(m·K)项目。这表明,不同杂质由于对SiC晶相的影响不同,SiC热导率差异很大。采用能够促进SiC陶瓷致密化,又不会较多溶入SiC晶相的烧结助剂,有利于提高SiC陶瓷的热导率。

2.1.2 液相助剂体系对SiC陶瓷热导率的影响

由于固相烧结制备SiC陶瓷的烧结温度较高,且强度、韧性较差,而添加金属氧化物作为烧结助剂形成液相制备SiC陶瓷,不但烧结温度相对较低,而且强度高、韧性大,因而越来越多的研究者开始研究利用液相烧结方法制备SiC陶瓷。

Cho等[45]在β-SiC中添加3.44 wt%Gd2O3和2.15 wt%Y2O3,并在氩气、2 000 ℃、40 MPa条件下热压烧结12 h,制得SiC陶瓷热导率为225 W/(m·K)的晶格中的氧杂质含量对热导率影响很大,降低晶格氧含量有利于提高热导率。这意味着,采用无氧助剂体系,减少晶格氧含量,在能够实现致密化的前提下,更有利于制备高热导率SiC陶瓷。Zhou等[46]以0.30 μm的β-SiC为原料,加入1.0 wt%~2.0 wt%的Y2O3与La2O3的混合物(摩尔比1∶1)为烧结助剂,在氩气、2 000 ℃、40 MPa条件下热压2 h,制得热导率大于166 W/(m·K)的SiC陶瓷,再在氩气气氛下1 900 ℃保温退火4 h,热导率增大到200 W/(m·K)。由于采用了热压烧结工艺,在相对低的液相助剂含量下获得了高的致密度,因而样品热导率较高;退火处理促进了液相助剂的结晶有序化,减少了无序非晶对声子的散射,因而热导率进一步提高。Zhan等[47]用90 nm的超细β-SiC微粉,加入7 wt% Al2O3、2 wt% Y2O3和1.785 wt% CaCO3作为烧结助剂,在氩气、1 750 ℃、25 MPa条件下热压烧结40 min,然后再将烧结试样在1 850 ℃退火处理240 min,制得的试样热导率为115 W/(m·K)。对比Zhou 的研究,Zhou虽然也采用了热压烧结工艺,但是由于烧结温度更低、压力更小,因而致密化需要的液相助剂含量显著增大,再加上采用了Al2O3、Y2O3和CaCO33种氧化物作为助剂,相当于引入了结构更加复杂的杂质,因而热导率显著降低。Yeom[48]以0.5 μm的β-SiC为原料,加入2.0 vol%的Y2O3和Sc2O3作为烧结助剂,并加入10.0 vol %的Si3N4,在氮气、1 850 ℃、40 MPa条件下热压烧结2 h,测得试样热导率~83 W/(m·K)。虽然采用了热压烧结工艺,但是Y2O3、Sc2O3和Si3N4的加入量偏高,不利于SiC陶瓷的致密化(相对密度96.1%),因此,在杂质和气孔的共同影响下,该样品的热导率较低。Shimoda等[49]以50 nm的β-SiC为原料,加入6.0 wt%的Al2O3和Y2O3作为烧结助剂(质量比3∶2),再加入5.0 wt%的直径约150 nm、长度约5 μm的碳纤维,在氩气、1 900 ℃、20 MPa条件下热压烧结1 h,测得试样热导率为80 W/(m·K)。由于所用SiC原料粒度较细,所加液相助剂含量较高且抑制了晶粒长大,且碳纤维的加入增加了气孔,因而样品的热导率较低。Sakai等[50]以β-SiC为原料,添加C和Al2O3作为烧结助剂,在20 MPa、2 050 ℃下保温30 min制备SiC陶瓷,发现C和Al2O3能够加速3C-SiC向4H-SiC的转变,特别是添加C,且随着4H-SiC的增多,热导率降低,这与热压下Al2O3进入β-SiC (3C-SiC)形成固溶体有关。Sigl等[51]以摩尔比4∶1的Y3Al5O12和AlN为烧结助剂,在1 970 ℃下保温30 min,制备出液相烧结SiC陶瓷,随着烧结助剂含量由3 vol%增加到30 vol%,室温热导率由约85 W/(m·K)单调降低到约35 W/(m·K),并且杂质原子在SiC陶瓷中的分布、氧化物相的体积分数、作为热阻层的不定型相对SiC陶瓷的热导率影响很大。李镜人[52]通过研究不同稀土氧化物/氟化物对SiC陶瓷导热性能的影响发现:稀土氧化物能够促进SiC陶瓷的烧结,但是容易残留较多晶间液相。当添加 2 wt%Nd2O3时,样品热导率为175.7 W/(m·K);与稀土氧化物相比,稀土氟化物对SiC陶瓷内部杂质缺陷的清除效果更好,当添加3 wt%NdF3时,样品热导率为165.9 W/(m·K),但是氟化物生成的挥发性SiF4会导致样品综合性能的降低,再加上添加量的增加,热导率反而有所下降;采用稀土氧化物与氟化物的二元复合能够弥补两者助烧机制上的缺点,当添加1 wt%Nd2O3-2 wt%NdF3时,样品热导率达到187.8 W/(m·K);交流阻抗测试结果表明,热导率较高的样品中Si空位缺陷浓度往往更低,样品缺陷浓度的差异主要取决于稀土烧结助剂自身的化学性质。表2所示为部分以氧化物为烧结助剂制备的SiC陶瓷热导率[46,53-65]。

表2 部分以氧化物为烧结助剂制备SiC陶瓷总结

综合表2和前述讨论可以发现:① 虽然都是添加氧化物作为液相烧结助剂,但是放电等离子烧结和热压烧结制备的SiC陶瓷的热导率要高于无压烧结的,这是因为通过添加更少的烧结助剂可以获得较高的致密度,相当于减少了杂质含量;② 当都采用热压烧结工艺或放电等离子烧结工艺时,液相烧结助剂的添加量越少,添加的金属氧化物的种类越少,越有利于提高SiC陶瓷的热导率,因为减少液相助剂添加量相当于减少了杂质含量,减少氧化物种类可以降低液相的复杂程度,减小对声子的散射;③ 当添加氧化物形成液相助剂时,退火处理有助于提高热导率,因为退火有利于无序的液相转变为有序的晶相,在组成相同的情况下,晶相的热导率高于非晶相,因此,通过合适的工艺使液相助剂结晶晶化有利于提高液相烧结制备的SiC陶瓷的热导率;④ 在添加氧化物的总量、种类相似情况下,添加钪、镧、钆的氧化物有望获得更高的热导率。以Sc2O3为例,Kim[55]指出,含Sc2O3液相体系,能够得到净化的相界,且不会在SiC晶粒内引入杂质原子,其晶界更易于结晶晶化,而高纯且晶化的晶界有利于导热。

2.1.3 高导热第二相对SiC陶瓷热导率的影响

复合材料的热导率,可以根据Kingery等[66]提出的公式(式(6))进行预测,

κ=κ1V1+κ2V2

(6)

式中κ1和κ2分别是各组分的热导率,V1和V2分别是各组分的体积百分数。

由式(6)可知,复合材料的热导率主要取决于各组成相的热导率及其体积分数,在不降低复合材料体积密度的前提下,各组成相的热导率越高、高热导率相的体积占比越大,复合材料的热导率越高。因此,石墨烯、金刚石等热导率高的物质常被用作第二相制备高导热复合材料。

李其松[32]在无压固相烧结SiC陶瓷中加入石墨烯,在流动氩气气氛下,2 100 ℃保温60 min,随着石墨烯含量由0 wt%增加到2.0 wt%,试样材料的相对密度由99.05 %逐渐降低到98.66 %,然而其vol%热导率却由113.80 W/(m·K)增加到145.14 W/(m·K)。这表明,加入石墨烯确实可以提高SiC陶瓷的热导率,这是由于石墨烯具有高的热导率和良好的导电性。但是当石墨烯含量较高时(5.0 wt%),由于体积密度显著降低(相对密度降低到96.65 %),出现了大量的气孔,热导率下降至106.98 W/(m·K)。这表明虽然石墨烯作为第二相具有高的热导率和良好的导电性,但是其引起的致密度降低、气孔增多是导致SiC陶瓷热导率降低的主要原因,解决这一问题,有望进一步提高材料的热导率。

Liu等[67]用平均粒径27 μm的金刚石微粉流延成型制备坯体,然后利用化学气相渗透(CVI)制备金刚石(63.4 vol%)/SiC复合材料。制得的材料相对密度为91.5%、热导率为116 W /(m·K)。虽然添加了高导热的金刚石,但是由于材料的相对密度低,样品含有大量气孔,因而其热导率偏低。Chen等[68]采用平均粒径124 μm、350 μm和500 μm的金刚石微粉进行级配,并被压制成型坯体,利用CVI制备金刚石(60.23 vol%)/SiC复合材料,制得的材料相对密度为93.85%热导率为257 W/(m·K)。虽然制备的金刚石/SiC复合材料热导率有所提高,但是该样品的相对密度仍然偏低,而低的致密度会降低金刚石/SiC复合材料热导率,这是由于气孔会导致声子散射,从而降低声子平均自由程。Zhu等[69]以金刚石和硅粉为原料,放电等离子烧结制得了相对密度为98.5 %的金刚石(60 vol%) /SiC复合材料,热导率392 W/(m·K)。由于采用了放电等离子烧结方法,因而制得的样品致密度显著提高,热导率也大大提高。因此,通过配方组成、制备工艺等的调整提高了金刚石/SiC复合材料致密度,有望进一步提高其热导率。

Zhao等[70]利用注浆成型法制备生坯,然后采用CVI工艺制备金刚石(59.6±10.2 vol%)/SiC复合材料,热导率为241 W/(m·K)。通过对比50 μm、100 μm、200 μm、300 μm和500 μm粒度金刚石对热导率的影响,作者指出增大金刚石粒度,能够减少总的界面面积、提高热导率;增强界面结合强度、减弱界面声子散射,能够提高热导率;有序排列的增强相,也有利于提高热导率。在金刚石含量一定的情况下,增大金刚石的粒度,能够减少总的界面面积、降低热阻,有利于提高热导率。但金刚石粒度过大时,金刚石与SiC之间的结合强度变弱,对声子的散射作用增强,导致界面热阻增大、热导率降低。Zhang[71]通过Si蒸汽渗透制备得到致密的Dia-SiC-Si复合材料,当SiC含量增加到76 vol%时,热导率达到最大值426 W/(m·K)。Matthey[72]通过用Si无压渗透成型金刚石复合片制备出金刚石含量为40 vol%~60 vol%的SiC-金刚石复合材料,该材料有高达500 W/(m·K)的热导率,还具有极高的机械性能,可在极端条件工件Yang等[73]用50~60 μm的金刚石和硅粉、酚醛树脂、碳粉湿法混合,模压成型,气相渗硅制得热导率为562 W/(m·K)的金刚石(46 vol%)/SiC复合材料。由于在金刚石表面反应形成了SiC,且SiC与金刚石之间形成了良好的结合界面,在提高了界面结合强度的同时获得了较高的致密度,因而制得的金刚石/SiC复合材料热导率显著提高。因此,添加高热导率的第二相,调控SiC与第二相界面结合状态、物相组成、厚度等,有望获得更高热导率的SiC陶瓷复合材料。

2.2 气孔对SiC陶瓷热导率的影响

Pappacena等[74]以不同的硬木材,在氩气气氛下1 000 ℃裂解碳制备坯体,然后在1 550 ℃真空下渗硅,再用HF/HNO3混合液酸洗游离硅,保留SiC陶瓷骨架结构,不同SiC陶瓷骨架热导率随气孔率的增加而显著降低。一方面气孔增加,对整体导热贡献最大的固相占比减小;另一方面,气孔大大降低了声子的平均自由程和平均速度。Amirthan等[75]以粗、细木粉和酚醛树脂为原料,先在100 ℃、氮气气氛下下制备多孔碳坯体,然后在1 600 ℃真空液相渗硅制备Si/SiC陶瓷材料,测得粗、细木粉对应Si/SiC陶瓷材料的密度、气孔率、游离碳含量和热导率分别为2.7 g/cm3、19 %、14 %、~46 W/(m·K)和2.9 g/cm3、11 %、10 %、~65 W/(m·K)。作者指出游离碳和气孔是影响热导率的主要因素,特别是气孔率对热导率影响更大,因为气孔不但减少声子自由程和移动速度,而且气孔周围还会形成包裹SiC晶粒的玻璃碳,这相当于又增加了晶界数量,也会导致热导率的显著降低,因此减少气孔和玻璃碳可提高热导率。Seo等[65]以Al2O3-Y2O3-CaO-SrO作为烧结助剂,研究了SiC陶瓷在1 750~1 950 ℃之间致密度以及热导率的变化,随着烧结温度由1 750 ℃升高到1 900 ℃,其热导率由60.8 W/(m·K)增加到82.2 W/(m·K),致密度则由92.8 %增大到96.7 %,当温度提高到1 950 ℃时,热导率降低到了77.1 W/(m·K),致密度下降到了94.4 %。液相烧结助剂虽然可以降低SiC陶瓷的烧结温度,但是当温度过高时,由于液相助剂的挥发,反而会降低SiC的致密度,使样品内存在较多的气孔,导致热导率降低。

2.3 晶界对SiC陶瓷热导率的影响

实际生产的SiC陶瓷是多晶材料,根据制备方法的不同,晶粒尺寸从纳米到毫米不等,因此,SiC陶瓷中不可避免地含有晶界。当声子从一个晶粒向临近晶粒传递热量时,会受到晶界的影响,产生晶界散射,降低声子传输的平均速度和平均自由程,导致材料热导率降低。晶界对材料热导率的影响,可以用晶界热阻表示。SiC陶瓷的晶界热阻主要受晶界数量、晶界尺寸、晶界物相组成等的影响。

2.3.1 晶界数量对SiC陶瓷热导率的影响

SiC陶瓷中的晶界数量主要受SiC晶粒尺寸的影响。一般而言,SiC晶粒尺寸越大,晶界数量就越少。在不降低体积密度的前提下,采用较大尺寸的原料、更高的烧结温度和更长的保温时间,添加促进晶粒长大的烧结助剂,均可以增大晶粒尺寸、减少晶界数量。

Zhao等[70]研究对比了不同粒度金刚石微粉制备的金刚石/SiC复合材料的热导率,指出在不降低致密度的前提下,增大金刚石粒度,能够减少晶界数量,提高材料的热导率。Aghajanian等[76]采用6 μm、12 μm、50 μm的SiC微粉为原料,1 500 ℃液相渗硅制备不同晶粒尺寸的反应结合SiC陶瓷,结果表明,当平均晶粒尺寸从6 μm增加到50 μm时,样品体积密度从2.92 g/cm3增加到3.02 g/cm3(增加了3.42 %),SiC含量从66 vol%增加到78 vol%(增加了18.19 %),材料热导率从137 W/(m·K)增加到188 W/(m·K)(增加了37.23 %)。这表明,制备SiC陶瓷时,由于改变SiC晶粒尺寸影响了样品中硅的含量和分布,从而改变了SiC-Si界面的数量,进而影响了材料的热导率。当采用较大粒度的SiC微粉时,制备的SiC陶瓷的体积密度略微增加,含量明显增加,热导率大大提高。这说明增大SiC晶粒减少了SiC-Si界面的数量,从而显著提高了热导率。Lee等[77]以50 nm的β-SiC微粉为原料,添加6.0 wt%的Al2O3、Y2O3作为液相烧结助剂,1 900 ℃热压烧结制备SiC陶瓷,当保温时间分别为30 min、45 min、60 min时,其平均晶粒尺寸分别为0.7 μm、1.3 μm、1.5 μm,体积密度分别为3.17 g/cm3、3.22 g/cm3、3.25 g/cm3,热导率分别为82 W/(m·K)、106 W/(m·K)、112 W/(m·K)。可以看出,随着保温时间的延长,SiC晶粒尺寸逐渐增大,虽然对应的SiC陶瓷体积密度增加不明显,但是对应材料的热导率增加显著。这是因为随着SiC晶粒长大,SiC晶粒与液相助剂形成的晶界数量减小,因而热导率明显增加。Li等[33]用粒度0.5 μm、纯度>99%的SiC微粉为原料,以加入硼酸作为B源,加入D-果糖和聚乙烯醇缩丁醛为C源,在氩气气氛下2 150 ℃保温1 h,制得了室温热导率为180.94 W/(m·K)的SiC陶瓷,然后氩气气氛下1 950 ℃退火处理4 h,热导率增加到192.17 W/(m·K)。由于退火进一步增大了晶粒,相当于减少了晶界数量,因而热导率显著增大。

2.3.2 晶界尺寸对SiC陶瓷热导率的影响

Zhou等[46]以0.30 μm的β-SiC为原料,加入1.0 wt%~2.0 wt% 的Y2O3与La2O3的混合物(摩尔比1:1)为烧结助剂,先在氩气气氛下,2 000 ℃、40 MPa热压2 h,测得所得样品热导率大于166 W/(m·K),然后再将上述样品在氩气气氛下,1 900 ℃退火处理4 h,样品热导率增大到200 W/(m·K)。通过长时间退火,可以减少晶粒间距离,使晶界变成三角结构,位于3个晶粒的结合部,而不是包围晶粒,这相当于减少了晶界层厚度和数量,从而提高了样品热导率。Li等[33]指出,由于B-C为助剂的固相烧结SiC陶瓷中,大部分的B固溶进入SiC晶粒,而多余的C会形成晶界处的第二相,这不利于热导率的提高,因为这相当于增加了晶界尺寸,会加剧声子散射。因此,作者利用硼酸和果糖为B、C来源,并严格控制其添加量为0.4 %,在2 150 ℃烧结1 h,测得样品热导率最高为180.94 W/(m·K),将样品在1 950 ℃退火4 h,热导率可以提高到192.17 W/(m·K)。由于退火减少了小角晶界,形成了更加紧密排列的SiC-SiC晶粒,减少了晶格缺陷,净化了晶界层,相当于减少了晶界尺寸,因而声子平均自由程增大、热导率增大。因此,利用晶界工程原理,通过配方组成和制备工艺的调整,减少晶界尺寸,有望进一步提高材料的热导率。

2.3.3 晶界物相组成对SiC陶瓷热导率的影响

虽然已经报道的SiC陶瓷与AlN陶瓷都有较高的热导率,最高均达到了~270 W/(m·K),但是,SiC与AlN复合制备的SiC-AlN陶瓷的热导率却很低[35,78]。李其松[32]发现,虽然SiC与AlN都有高的热导率(理论热导率分别为490和320 W/(m·K)),但是,在无压固相烧结SiC中加入10 wt%的AlN,虽然制备材料的体积密度由3.14 g/cm3增大到3.16 g/cm3,但是其热导率却由113.80 W/(m·K)降至51.42 W/(m·K)。这是因为AlN与SiC发生了界面反应,生成了低热导率的SiC-AlN固溶体,固溶体作为界面层阻碍了声子的传输,降低了热导率。这表明,第二相与基相反应生成的低热导率界面层是制约材料热导率提高的因素之一,解决这一问题有助于进一步提高材料的热导率。Bentsen等[79]研究了SiC-50 wt%AlN材料的热导率随热压温度的变化趋势,当烧结温度从1 900 ℃提高到2 100 ℃时,热压样品的热导率从39 W/(m·K)降低到20 W/(m·K),即热导率降低了约50%。这是因为高温下SiC与AlN会互相扩散形成SiC-AlN固溶体,且温度越高反应越充分,形成的SiC-AlN固溶体的组成和结构越复杂。这表明,虽然谁都会在SiC晶粒上形成SiC-AlN固溶体晶界,但是由于在2 100 ℃下形成的SiC-AlN固溶体的组成、结构更复杂,导致了更高的晶界热阻,因而热导率显著降低。这还表明,形成复杂固溶体相不利于提高材料热导率。Buchheit等[80]通过研究也发现,形成SiC-AlN固溶体晶界层会显著降低热导率。Kim等[81]以0.5 μm的α-SiC为原料,加入不同含量AlN,在氩气气氛下,1 950 ℃、40 MPa热压2 h制备SiC陶瓷,当AlN含量分别为2.0 vol%、10.0 vol%和35.0 vol%时,所得样品热导率分别为104.1 W/(m·K)、49.8 W/(m·K)和35.1 W/(m·K),随着AlN含量的增加,热导率显著下降,这也与SiC-AlN固溶体晶界层的形成有关。Kim等[55]以0.5 μm的β-SiC为原料,加入1 vol%的Y2O3-Sc2O3作为烧结助剂(摩尔比1∶1),在流动氮气气氛下,2 050 ℃、40 MPa热压6 h制得完全致密的SiC陶瓷,样品热导率高达234 W/(m·K)。作者指出,晶界相的化学组成及含量是影响热导率的首要因素。用含有Sc2O3的液相体系,能够得到净化的相界,不会在SiC晶粒内引入杂质原子,且更易于使同相、多相及结合相的相界晶化,高纯且晶化的边界层有利于导热;而AlN-Y2O3、Al2O3-Y2O3、Al2O3-Y2O3-CaO 等常规的液相体系,更易于形成无定型的非晶相晶界,因而热导率相对较低。Kim等[81]以0.5 μm的α-SiC为原料,加入2.0 vol%~35 vol%的AlN,在氩气气氛下,1 950 ℃、40 MPa热压烧结2 h制备试样,当AlN含量为2.0 vol%时,试样热导率为104 W/(m·K),且其热导率随着AlN含量的增加而下降。

武琪等[82]以金刚石和硅为原料,5.1 GPa压力下,1 450 ℃烧结180 s,制得了热导率为650 W/(m·K)的金刚石/SiC陶瓷复合材料,作者指出,通过引入硅与金刚石颗粒表层的石墨化碳反应形成SiC晶界层,代替金刚石聚晶原料的石墨化的碳晶界层,显著提高了材料热导率。Sigl等[61]以摩尔比4∶1的Y3Al5O12和AlN液相烧结助剂,1 970 ℃下保温30 min制备出液相烧结SiC陶瓷,随着烧结助剂含量由3 vol%增加到30 vol%,室温热导率由~85 W/(m·K)单调降低到~35 W/(m·K)。作者指出,液相助剂形成的不定型的非晶相晶界层,显著降低材料的热导率,特别是氧化物液相烧结助剂形成连续结构的非晶薄层将SiC晶粒完全包围起来时,对材料热导率的影响尤其明显。Xia等[83]利用平均粒径21 μm的中间相碳微球(mesocarbon microbeads,MCMBs)和40 nm的SiC微粉压制预制体,先在氮气气氛下,1 300 ℃保温1 h,然后再在真空下,1 600 ℃渗硅反应1 h,制得SiC陶瓷样品,随着纳米SiC微粉由10 wt%增加到40 wt%,所得样品室温下的热导率由103 W/(m·K)降低到36 W/(m·K),样品内SiC、游离硅分别由76.7 vol%降低到51.2 vol%、11.2 vol% 降低到0 vol%,残留C的体积分数由10.0 vol%增加到45.3 vol%。显微结构研究及麦克斯韦模型分析表明:热导率主要受未反应的碳及过渡层的影响;过渡层包裹未反应的碳主要由不均匀且疏松的SiC多晶组成;而未反应的碳和过渡层均具有低的热导率,因而整体降低了材料的热导率。通过配方组成和制备工艺的优化,减少这些低热导率的晶间相,有利于进一步提高热导率。

3 制备高导热SiC陶瓷的建议

Slack G A[13]提出了用于预测无机非金属材料热导率的公式(7)。

(7)

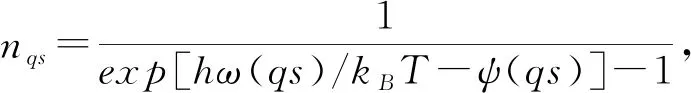

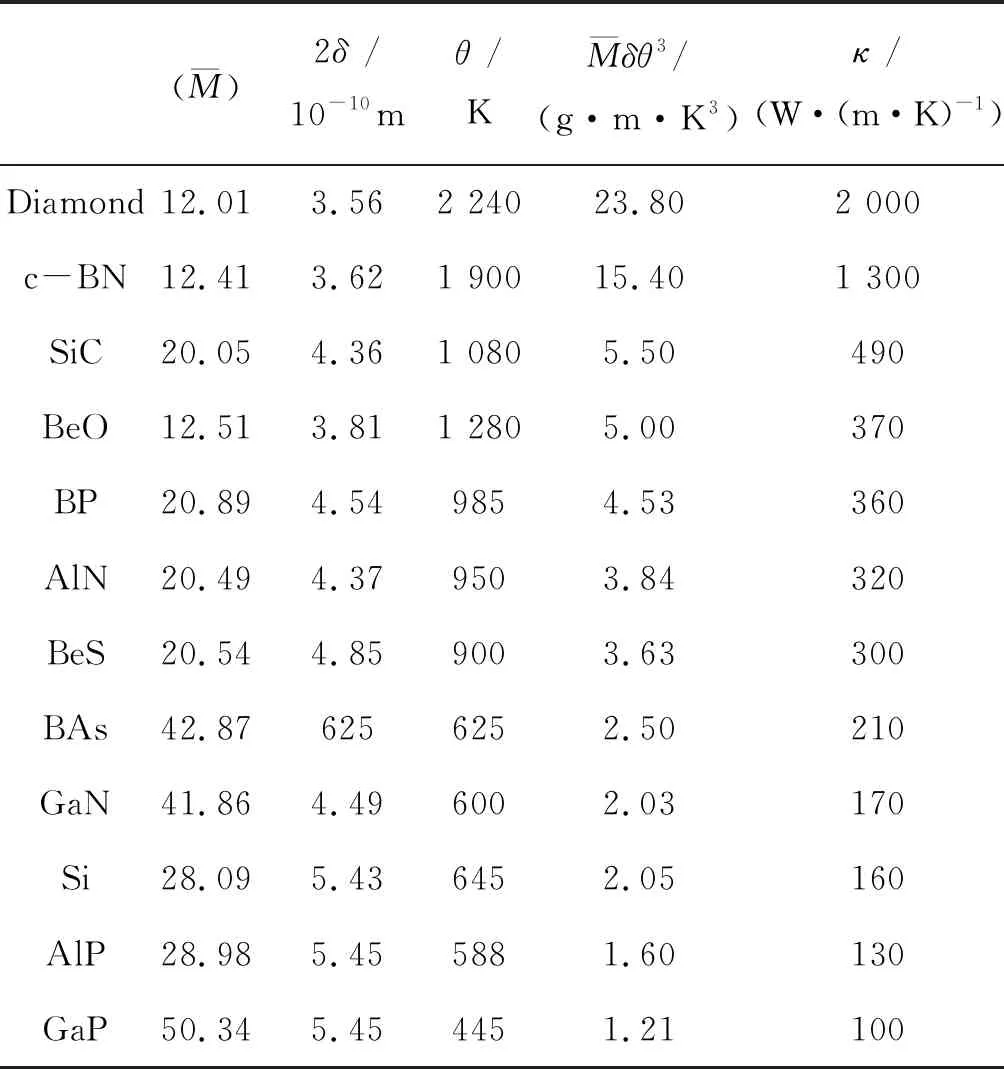

表3 一些高热导率材料的室温物性参数

由表3以及前文分析可以发现,这些具有较高热导的材料具有以下规律:①材料的组成主要是ⅣA族的单质(金刚石、石墨烯、Si)及化合物(SiC)、Ⅲ-ⅤA族的化合物(c-BN、BP、AlN、BeS、GaN和GaP)、Ⅱ-ⅥA族的化合物(BeO);②分子结构比较简单,石墨烯、金刚石及Si都是单质,化合物中的化学比都是1∶1;③构成元素原子序数都比较小,除砷(33)、镓(31)外,原子序数均<17,相应的,其原子半径、原子质量也比较小。

Slack[13]提出了高热导率材料应具备的4个条件:①原子质量小;②键合强度高;③晶体结构简单;④晶格非简谐振动小。组成原子质量小且键合强度高的材料一般具有高的德拜温度,晶体结构简单的材料,其晶胞内的原子数一般很少,材料晶格非简谐振动小则意味着小的Grüneisen常数,这与公式(7)是一致的。Slack还指出,一些具有α-硼结构、碳化硼结构或石墨状结构的晶体材料也可能具有高的热导率,但是盐岩矿结构的晶体材料不可能具有高的热导率,因为这类材料的德拜温度低、Grüneisen常数大。Ishikawa等[84]提出高热导率材料应该具备以下条件:构成原子质量小、种类少;构成原子之间的结合作用强;相邻构成原子之间的距离小;晶体结构简单;晶格振动具有高度对称性;晶界间结构有序。Kim等[55]指出,提高SiC 陶瓷热导率应尽可能地减少晶格氧的存在,避免或降低烧结助剂溶入SiC晶格,以及晶界含量少或者晶界完全晶化而不存在非晶相。

综上所述,要提高SiC 陶瓷热导率,应该考虑以下情况:①尽可能提高SiC 陶瓷的致密度,以减少气孔数量;②在不降低致密度的前提下,应尽可能增大SiC的晶粒尺寸,以减少晶界数量;③在能够促进致密化的前提下,添加的烧结助剂的含量应尽可能低,种类尽可能少,以减少杂质的引入量,避免多元助剂形成复杂结构低热导率相;④添加的烧结助剂最好具有高的热导率,且不与SiC作用形成低热导率晶间相,不固溶进入SiC晶格使SiC结构复杂化;⑤添加的烧结助剂之间不能形成复杂结构的低热导率相,烧结助剂最好容易结晶晶化、不残留或少残留非晶玻璃相。

4 结论

本文分析了SiC陶瓷的导热机理,并结合国内外研究讨论了影响SiC陶瓷热导率的主要因素。杂质、气孔、晶界等缺陷是导致SiC陶瓷热导率远低于其理论热导率的主要原因。提出了提高SiC陶瓷热导率一些建议:提高SiC陶瓷的致密度以减少气孔对声子的散射;添加高热导率第二相;减少杂质相或低热导率相;减少液相烧结助剂种类和含量,避免液相固溶进入SiC晶格使结构复杂化、使液相助剂结晶晶化,不残留或少残留非晶玻璃相。借鉴晶界工程原理,通过配方组成设计和制备方法与工艺的优化创新,调控晶界数量、晶界尺寸和晶界相组成,有望在未来制备出高导热材料。