CNT 树脂基复合材料断裂韧性的优化设计

2024-05-09贾文斌方磊张根史剑何泽侃宣海军

贾文斌,方磊,张根,史剑,何泽侃,宣海军

1.浙江大学 能源工程学院,杭州 310027

2.南京航空航天大学 能源与动力学院,南京 210016

3.中国航发四川燃气涡轮研究院,成都 610500

碳纤维树脂基复合材料具有轻质高强、抗疲劳、耐腐蚀等特点,目前已在航空航天、能源机械等领域代替传统的金属材料,得到了广泛的应用[1-3]。为了减轻发动机重量,提高其推重比,目前碳纤维树脂基复合材料已经应用于国内外先进发动机冷端部件,如美国GE90 发动机的风扇叶片,F119、PW4084和PW4168 的出口 导流叶片,GENx、F404和F414 发动机的机匣[4]以及中国某发动机的外涵道机匣。可见,在目前航空发动机的轻质化和高性能化方面,碳纤维树脂基复合材料的应用起着至关重要的作用[5]。随着对碳纳米管(Carbon Nanotube,CNT)的深入研究以及测试技术的发展[6-8],研究人员发现与碳纤维相比,CNT 具有更高的力学性能和更低的密度,是树脂基复合材料增强相的理想材料[9]。因此,近些年对CNT 树脂基复合材料力学性能的研究成为了热点。

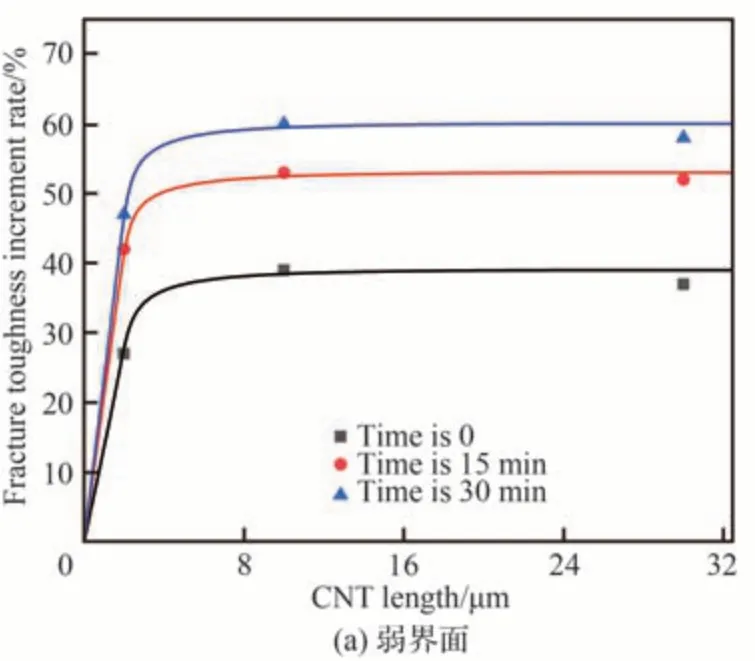

Tang等[10-11]对CNT 树脂基复合材料进行了拉伸试验和CT(Compact Tension)实验,研究了不同CNT 含量对复合材料弹性模型、拉伸强度和断裂韧性的影响。Chen等[12]基于剪滞理论和断裂力学,分析了界面长度和界面剪应力对CNT 树脂基复合材料断裂韧性的影响。亚斌[13]对CNT 树脂基复合材料进行了拉伸实验和三点弯曲实验,研究了CNT 含量和CNT 长度对复合材料弹性模量和断裂韧性的影响。施雪军和任一丹[14]对CNT 树脂基复合材料进行了冲击实验和拉伸实验,研究了CNT 含量对复合材料弹性模量、拉伸强度和冲击强度的影响。王卫芳等[15]将CNT和石墨烯(Graphene Nanoplatelets,GNP)作为树脂基复合材料的增强相,研究了CNT和GNP 的混合比例对复合材料弹性模量、拉伸强度和极限应变的影响。王颖等[16]对CNT 进行改性处理,研究了改性的CNT 对复合材料冲击强度和拉伸强度的影响。目前虽然有许多关于CNT 复合材料的研究,但是有2 个关键问题没有解决。

第1 个关键问题是如何制备力学性能优异的CNT 树脂基复合材料。CNT 树脂基复合材料单边缺口弯曲(Single-Edge Notched Bend,SENB)试件在制备的过程中存在3个问题:①碳纳米管之间的强范德瓦尔斯力使其存在团聚现象,如何有效打破碳纳米管的团聚;② 对碳纳米管进行分散处理时,容易将碳纳米管切断,如何在不破坏碳纳米管结构的境况下对碳纳米管进行分散处理;③碳纳米管和液态树脂的混料在常温下黏度很高,不能流动,如何对混料进行搅拌。目前,主流的分散方法为球磨处理[17]、超声波处理[18]和强酸化学处理[19]。球磨处理对碳纳米管的分散效果不明显,并且会使部分团聚更加密实[17];超声波处理和强酸化学处理分散效果较好,但是能量较大的超声波和强酸的强氧化作用会破坏碳纳米管的结构,甚至将长碳纳米管切成多段短碳纳米管,严重影响材料的力学性能[17]。第2 个关键问题是CNT 树脂基复合材料界面的微观参数难以直接测量。界面的微纳观参数对宏观力学性能有着至关重要的作用,如何表征以获得微纳观参数和宏观力学性能的定量关系,亟待解决。

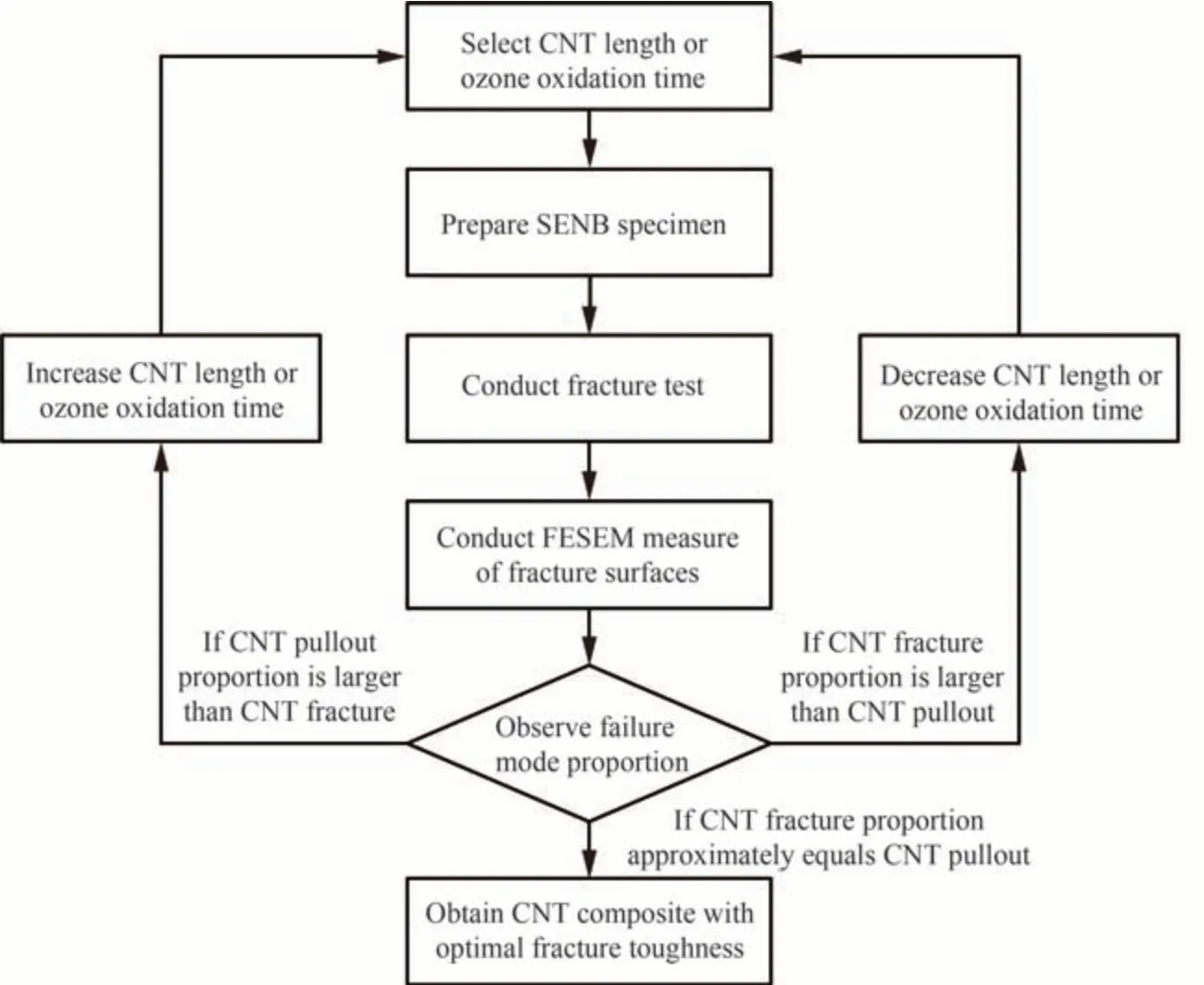

为解决上述两个关键问题,本文提出了1 套CNT 树脂基复合材料SENB 试件制备工艺,并采用制备的SENB 试件进行断裂韧性实验,提出了微观参数的表征方法和测量方法,并通过测量得到的微纳观参数,定量研究了微纳观参数界面长度和C—C 键密度对宏观断裂韧性的影响以及断裂韧性优化设计问题。

1 CNT 复合材 料SENB 试件制备

1.1 原材料选用

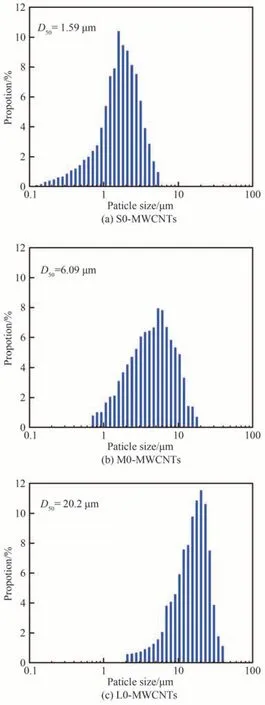

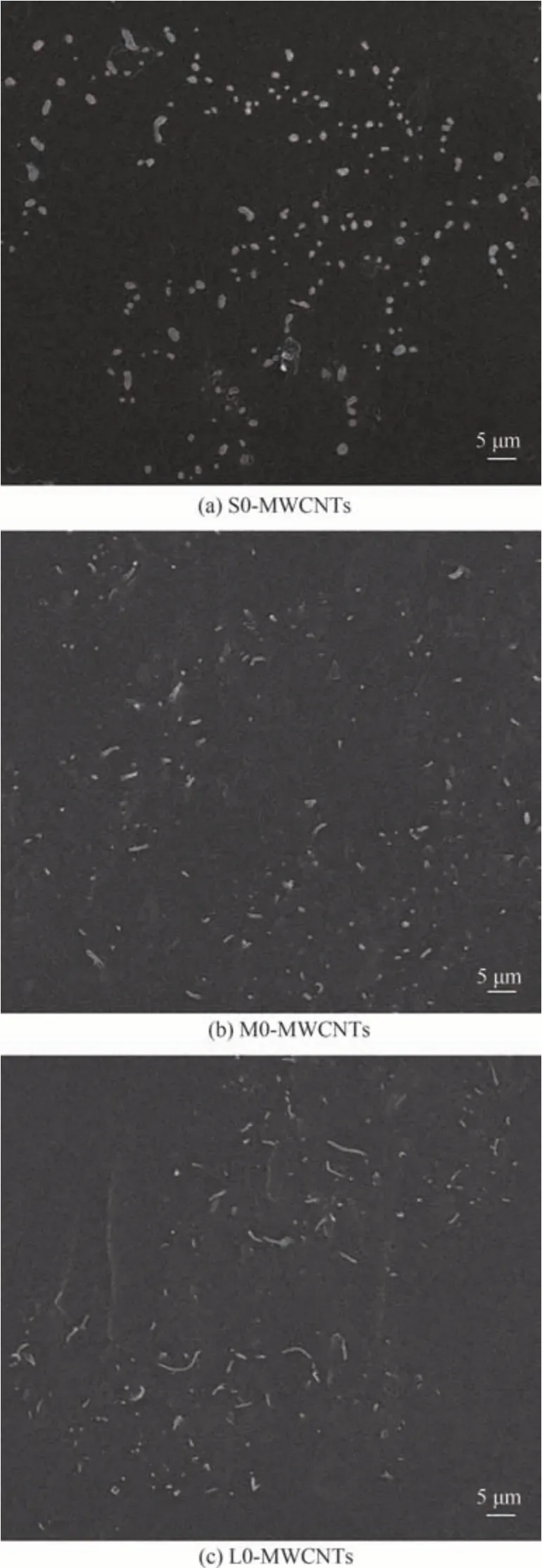

为研究界面长度对复合材料断裂韧性的影响,采用表1 所列3 种不同长度、相同直径的多壁碳纳米管(Multiwalled Carbon Nanotubes,MWCNTs),内外径 分别是5 nm和20 nm。MWCNTs 由化学气相沉积法制备,纯度大于97%。树脂采用双酚A 型环氧树脂(Diglycidyl Ether of Bisphenol A,DGEBA),环氧值为0.51。固化剂采用甲基六氢苯酐(Methylhexahydrophthalic Anhydride,MHHPA)。

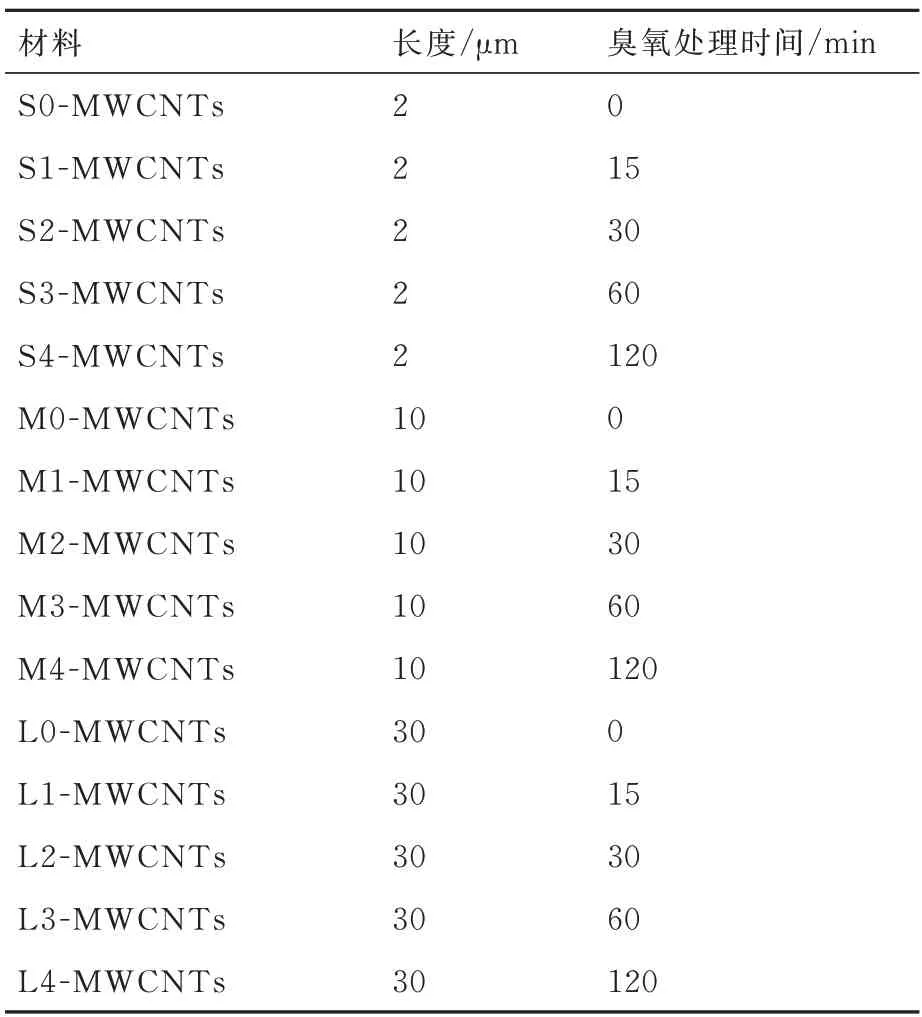

表1 3 种长度、5 种臭氧处理时间的MWCNTsTable 1 MWCNTs with 3 different lengths for 5 different oxidation times

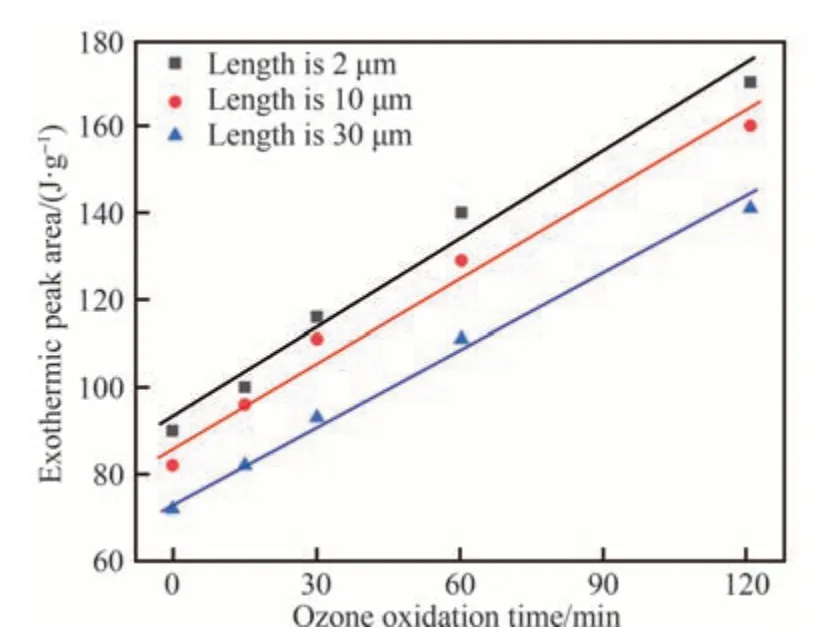

1.2 碳纳米管臭氧处理

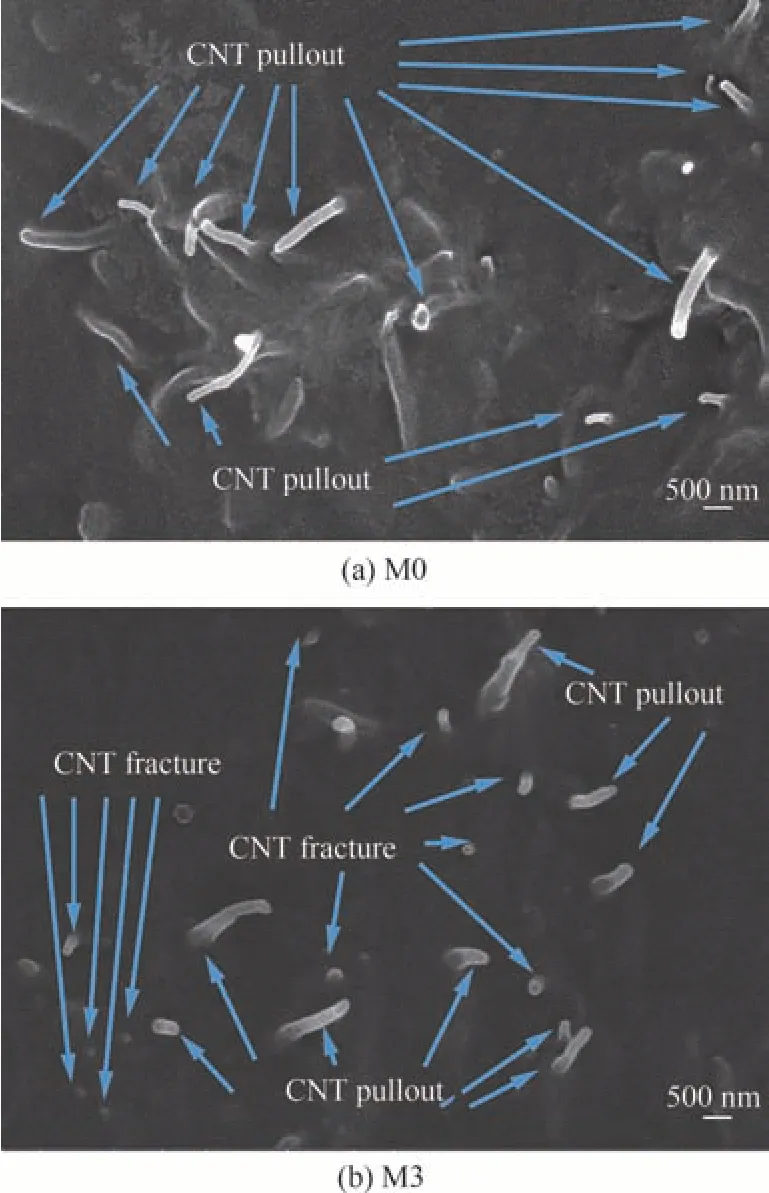

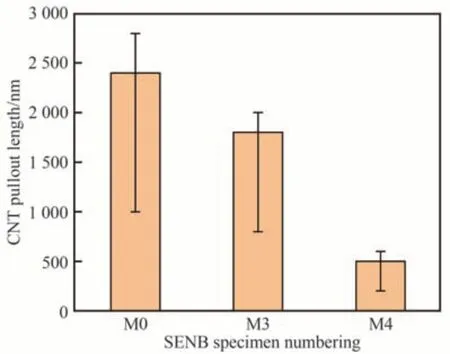

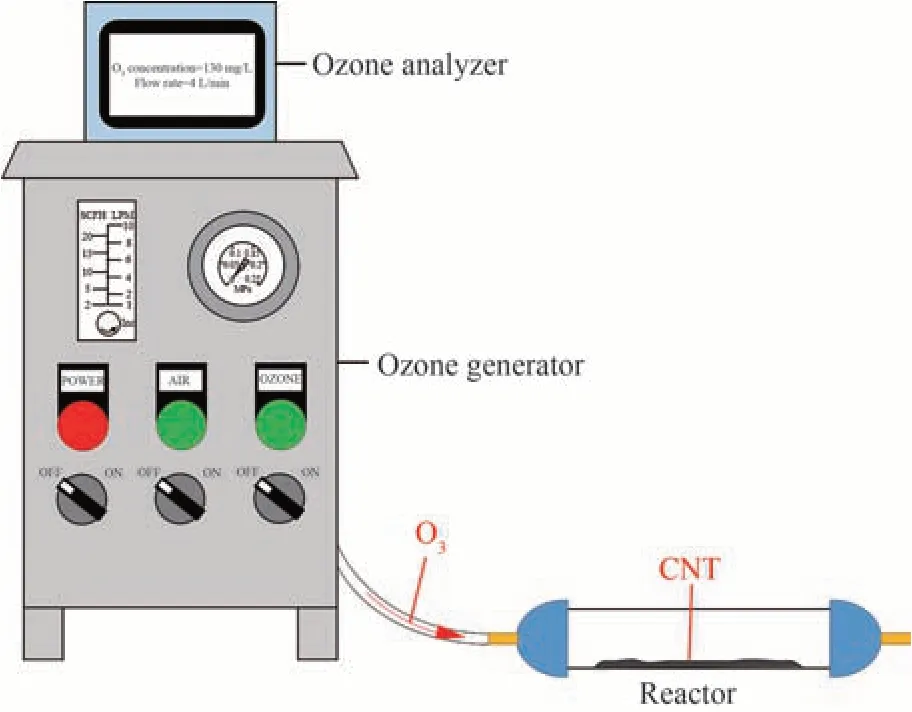

为了研究界面C—C 键密度对复合材料断裂韧性的影响,对MWCNTs 进行4 种不同时长的臭氧处理,并采用S0~S4、M0~M4、L0~L4 进行编号,如表1 所列。碳纳米管的臭氧处理过程如图1 所示,分为4 个步骤:

图1 臭氧处理CNTFig.1 CNT ozone treatment

1)将碳纳米管平铺在反应器中,用硅胶管将臭氧发生器出气口和反应器进气口连接。

2)启动臭氧发生器,通过臭氧分析仪的监测,使反应器中臭氧浓度和流速保持在130 mg/L和4 L/min。

3)根据表1 调整臭氧处理时间。

4)关闭臭氧发生器,回收臭氧处理后的碳纳米管。

1.3 CNT 树脂基复合材料SENB 试件制备工艺

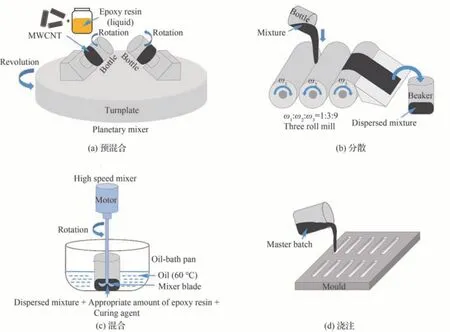

CNT 树脂基复合材料SENB 试件的制备工艺如图2 所示,分为7 个步骤:

图2 CNT 复合材料SENB 试件制备工艺Fig.2 Processing scheme for CNT composite SENB specimen

1)预混合。使用均质机对1wt%MWCNTs和液态树脂进行预混合,得到预混料。

2)分散。设置三辊机的入料辊、中间辊和出料辊的转速比ω1∶ω2∶ω3=1∶3∶9,其中出料辊的转速为300 r/min。将预混料在不同辊间距下进行剪切分散,辊间距按50、35、25、15、10、5 μm 依次递减。其中在辊间距5 μm 下进行10次剪切分散处理,得到高分散度的混料。需要特别指出的是,三辊机分散是得到碳纳米管高分散度复合材料的关键,因为三辊机在利用剪切力能有效打破碳纳米管团聚的同时,不会将碳纳米管切断。

3)混合。设置油浴锅温度为60 ℃,将装有混料的烧杯放入油浴锅中,使常温下不能流动的高黏度混料可以流动。加入配比好的固化剂到烧杯中,使用高速搅拌机在1 000 r/min 下搅拌40 min,得到高分散度的母料。

4)浇注。将模具加热到70 ℃,将母料浇注到模具中。

5)脱气。使用真空干燥箱对母料进行70 ℃下20 min 的脱气处理。

6)固化成型。采用90 ℃下30 min+120 ℃下120 min+140 ℃下120 min 的固化工艺,使用鼓风烘箱对母料进行固化处理。固化后在鼓风烘箱内自然冷却到室温,得到碳纳米管树脂基复材。

7)机械加工。按照ASTM D5045 标准机械加工出单边缺口,再用锋利的刀片在缺口根部轻轻敲击出预制裂纹,得到SENB 试件。

2 断裂韧性实验

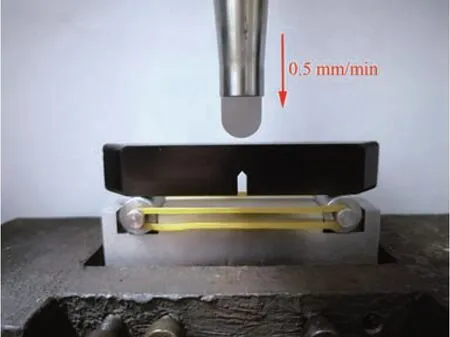

按照ASTM D5054 标准开展断裂韧性实验。

2.1 SENB 试件设计

SENB 试件的尺寸需要满足以下要求:

1)试件厚度B和宽度W 的关系需要满足B=W/2。

2)试件长度Ls和宽度W 的关系需要满足Ls=4.4W。