先进通用核心机派生发展的理念、方法及实践

2024-05-09尹泽勇李概奇石建成银越千

尹泽勇,李概奇,石建成,银越千

1.中国航发中国航空发动机研究院,北京 101304

2.中国航发湖南动力机械研究所,株洲 412002

燃气涡轮式发动机有航空涡轴、涡桨、涡喷、涡扇及地面燃机等多种类型[1],是公认的技术水平高、研制周期长、研发及使用经费高昂的复杂热力机械产品;其核心机包括高压压气机、燃烧室及高压涡轮,为燃气涡轮式发动机中的高压、高温、高转速系统,是发动机研制过程中最关键、最困难的部分。它的技术水平的高低基本决定了整台发动机气动热力性能和寿命可靠性的优劣。核心机研发与发动机研制一样,具有难度大、周期长、风险高、投资多等特点。

燃气涡轮式发动机发展初期,工业界采用针对单一种类发动机需求研制其核心机的方式,随着对燃气涡轮式发动机需求的增长,这种方式既不经济、也不科学。后来采用的由已有发动机的核心机开展例如“轴/桨/扇”等互改的研制方式,虽研制周期有所缩短,研制及使用成本也有所降低,但这样派生发展出的发动机综合性能往往不能令人满意。

20 世纪后期开始,人们愈加重视核心机的作用,关注其派生发展及系列发展工作[2-9]。这里的派生发展是指发展不同类型的发动机,系列发展指发展不同推力/功率的同一类型发动机,本文主要关注前者。工程实践表明,利用已有核心机或其改进的更先进核心机派生发展各类发动机,各型派生发动机研制周期除少数在10 年以上,多数缩短为5~8年,性能也有一定提高。例如,以T56-A-427 涡桨发动机的核心机为基础,采用当时已验证的先进技术改进形成了T406 核心机[2](14 级轴流,压比为14,环形直流燃烧室,2 级轴流涡轮,流量为16 kg/s);据此发展的涡轴发动机T406-AD-400(功率为4 586 kW)研制时间为5年,发展的涡桨发动机AE2100(功率为3 426 kW)研制时间为4 年半,发展的涡扇发动机AE3007(推力为3 060 daN,1 daN=10 N)研制时间为6年。国外典型核心机派生发展情况见表1。

表1 国外典型核心机派生发展情况Table 1 Development of typical versatile core engine derivative in foreign countries

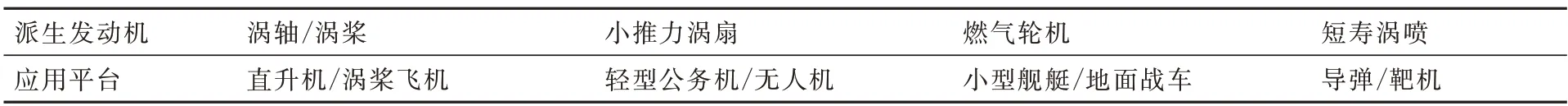

21 世纪初,美国在通用经济可承受先进涡轮发动机(The Versatile Affordable Advanced Turbine Engines,VAATE)计划中,明确提出先于型号研制分别安排中小流量的涡轴/涡扇/涡喷/燃气轮机及大流量的涡喷/小涵道比涡扇/大涵道比涡扇/燃气轮机这2 种先进通用核心机(Versatile Core Engine)研究工作[10-11],其应用对象见表2和表3;中国也在某技术验证计划中提出并安排了一种15 kg/s 级中等流量的涡扇/涡喷/涡轴/涡桨先进通用核心机研究工作[12-13]。其后,陆续有人开展了通用核心机总体、部件及转子结构等相关技术研究[14-16]。2010 年以来,在文献[12-13]的工作基础上,结合某科技专项工作及多型动力市场预判,本文全面开展了一种4 kg/s 级中小流量涡轴/涡桨/涡扇/燃机先进通用核心机及相关先进发动机研发工作。

表2 小、中流量通用核心机应用平台Table 2 Application platform of low and medium flow versatile core engine

表3 大流量通用核心机应用平台Table 3 Application platform of high flow versatile core engine

1 先进通用核心机派生发展理念及方法

1.1 理念

通过团队近20 年的认识及实践,先进通用核心机理念可以简述如下:

1)核心机的研发不受某一种类具体发动机要求的严格制约,而是以某核心机的流量、压比、涡轮前温度等参数相近的几种不同类型发动机为背景。

2)基于市场及需求预判,采用最先进的设计方法、材料制造工艺、试验测试等手段,在选定的一定流量等级范围,主动、超前研发具有尽可能宽广工作范围、高性能、长寿命等特征的先进、可通用核心机。

3)针对不同用户需求,匹配相关部件、系统,在一定推力/功率范围内,派生发展出不同类型、不同用途的航空发动机及地面燃机。

4)以这种方式研发先进核心机并派生发展不同类型发动机,是为了极大降低先进产品研制风险、缩短研制周期、节约研制经费,降低销售价格及使用维护费用,达到技术经济双成功的目标。

1.2 方法

1)按要发展发动机的推力/功率范围选定合适的通用核心机流量等级。应根据市场或用户需要的几种相近发动机推力/功率等级,根据流量与功率/推力关系选定合适的核心机流量等级。

2)按要发展发动机的不同气动热力要求与强度寿命要求,综合折中选定通用核心机热力循环参数及转子件叶片扫掠面积(AN2)值等关键特征值。按不同发动机不同的气动热力性能与强度寿命要求,综合优化折中,选择确定通用核心机热力循环参数及AN2值等关键特征值,以使派生发展的多种发动机均有较好的气动热力和结构强度能力。选取通用核心机设计点时,有按强度寿命优先、按气动性能优先和按气动性能要求与强度寿命要求折中等多种方式[13]。必须指出,近年来快速发展的航空发动机多学科多目标设计优化方法[16-19],是开展这种工作十分有效的手段。

3)选择适合派生发展的通用核心机部件构型。应基于先进通用核心机的流量级、压比和涡轮前燃气温度等热力循环参数及其派生发展发动机后续可能的适当系列发展要求,选择合适的部件构型,如轴流、离心还是轴流+离心压气机,单级还是多级涡轮,直流、斜流还是回流燃烧室等。

4)通用核心机应使各部件具有尽可能宽广的高效与稳定工作范围。通用核心机应用于不同类型的发动机时,共同工作线会有变化,有的还较大。为兼顾各类发动机之间以及同一发动机的设计点与非设计点性能,要求通用核心机部件具备较强的适应性,即尽可能宽的高效与稳定工作范围。

5)派生发展时通用性应优于先进性。派生发展的各类发动机应努力坚持采用通用核心机,同时还应注意其他部分的通用性,包括所用材料及制造方法等。

6)要充分利用通用性减少派生发展整机的试验验证工作量。除通用核心机的试验验证工作可基本不需重复进行之外,某些整机试验验证工作也可适当减少,尤其是在派生发展涡轴、涡桨及地面燃机时。

2 一种先进通用核心机研发

2.1 通用性定位

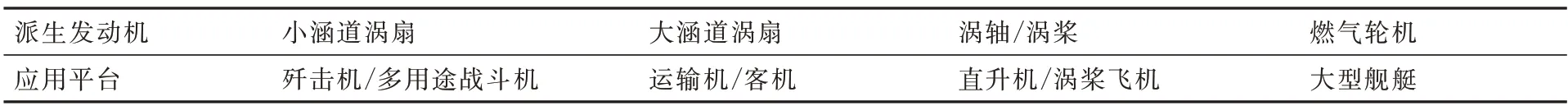

根据通用航空市场前景预测报告[20],判断通用航空发动机未来十年市场需求,800~1 500 kW 级涡轴、涡桨发动机及2 000 kgf 级以下涡扇发动机和500~1 500 kW 级燃机的市场需求量大,综合市场需求量超过3 000 台、直接价值28 亿美元,详见表4。因此选定上述功率/推力等级发动机作为派生发展对象,但要注意,前2 种市场份额大的动力的“技术权重”也应更大。这样确定的各类型发动机的通用核心机流量为4.0 kg/s级。

表4 各型发动机市场预测Table 4 Market forecast of various types of engines

2.2 先进性保证

2.2.1 技术路线

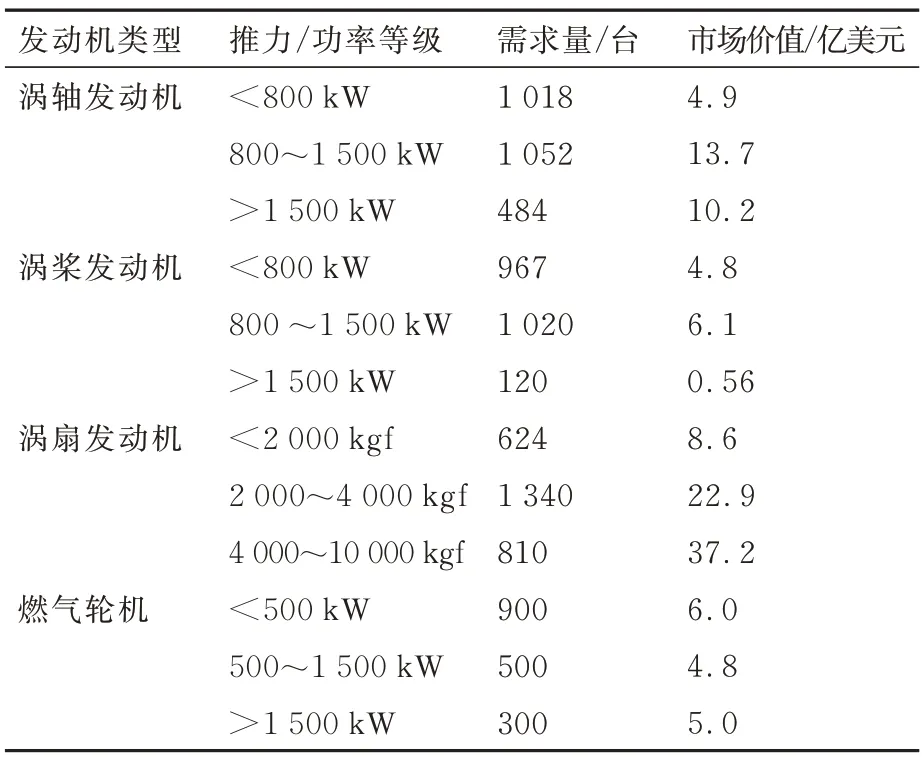

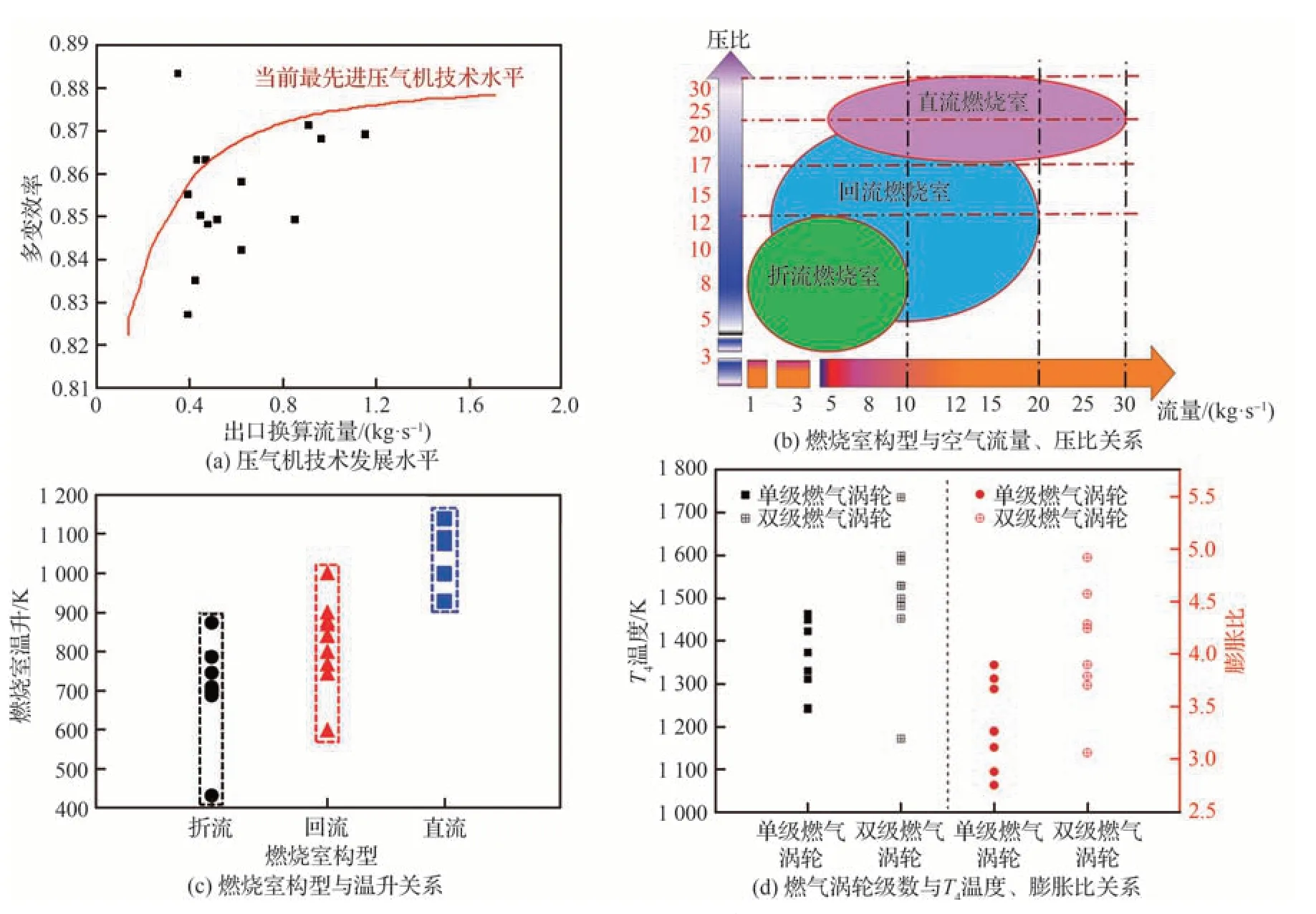

对于中小型航空发动机,美国通用电气(GE)公司采用高热力循环参数+中等部件效率的技术路线,对材料、工艺要求高,性能先进但成本也高;法国赛峰集团直升机发动机公司、加拿大普惠公司等其他公司一般采用中等热力循环参数+高效率部件技术路线,有利于控制成本。综合考虑国内工业基础、技术水平及之前“玉龙”发动机按中等热力循环参数技术路线成功自主研发实践等因素,选择中等热力循环参数+高效率部件的技术路线,即压比13~16,涡轮前燃气温度(T4)为1 400~1 600 K,参见图1。

图1 发动机热力循环参数Fig.1 Engine thermal cycle parameters

2.2.2 设计点

在本流量级通用核心机发展的涡扇发动机市场需求小于涡轴/涡桨/车用燃机的这一前提下,考虑到涡轴发动机工作线最靠近喘振边界,选择涡轴发动机设计点及工作线作为通用核心机设计点及工作线,同时要求压气机在转速0.9~1.0 之间、不同工作线位置时保持高效率,燃烧室可在高度15 km 范围内稳定燃烧,以此兼顾不同类型发动机在不同高度、不同工作状态的性能需求。

2.2.3 部件构型

4.0 kg/s 级流量、压比13~16 的压气机可选择轴流+离心或双级离心构型,考虑到国内轴流+离心组合式压气机基础好且利于今后系列发展,另外国际上也无双级离心压气机派生涡扇发动机实践先例,于是选择轴流+离心组合构型。

研究表明折流燃烧室适用于流量6 kg/s 以下、温升900 K 以下的发动机;回流燃烧室适用于流量3~20 kg/s、温升600~1 000 K 的发动机,直流燃烧室适用于更大流量、更大压比和更高温升的发动机。考虑到本核心机采用中等热力循环参数,出口温升不超过1 000 K,应采用折流或回流燃烧室;再考虑到国内回流燃烧室基础好,且折流燃烧室采用的甩油盘雾化喷嘴高空适应性差,不利于派生涡扇发动机,故燃烧室采用环形回流构型。

此外,单级燃气涡轮膨胀比>4.0时,绝热效率急剧下降;双级燃气涡轮可适用于更宽广功率范围工作,绝热效率高、寿命长,具有较大发展潜力;考虑到未来派生发展出各类发动机的相对先进性及后续系列发展,燃气涡轮选择双级构型。

2.2.4 部件性能

采用三维自由曲面设计、进口导叶可调等措施,以保证派生发展的涡轴、涡桨和涡扇发动机在全转速范围内的喘振裕度分别不小于15%、20%和25%,且转速0.9~1.0 之间的绝热效率不小于0.80。燃烧室采用双油路+多级涡流器、全覆盖发散冷却等措施,以保证派生发展的各类型发动机的地面点火高度不小于5 000 m、空中点火高度不小于7 500 m、燃烧效率不小于0.995、周向温度分布系数不大于0.20。涡轮采用弯扭叶形、气膜+对流冷却、被动间隙控制等措施,以保证派生发展的各类型发动机在转速0.9~1.0 之间具有较高的绝热效率,单级燃气涡轮的不小于0.86、双级燃气涡轮的不小于0.89。它们的先进性如图2 所示。

图2 发动机主要部件性能Fig.2 Performance of main engine components

2.2.5 结构强度

为综合考虑强度和气动性能,努力满足派生发展出的各类型发动机长寿命要求,要求核心机设计点的转速和换算转速在一定范围内变化、部件强度设计时保留较大的发展储备。除采用多学科优化等措施,优化关重件结构设计,提高强度,延长寿命外,采用的双级涡轮构型也可降低涡轮级负荷,提高其寿命。

2.3 先进通用核心机研发工作

基于前述先进通用核心机派生发展理念及方法,成功研发了图3 所示一型先进的通用核心机;设计、制造了3 级轴流+1 级离心组合压气机、环形回流燃烧室、双级燃气涡轮、附件传动部件,配有数控、滑油、空气、电气等系统。各部件、系统均完成了性能、强度、寿命、振动相关试验。

图3 一种先进通用核心机示意图Fig.3 Schematic diagram of an advanced versatile core engine

2.4 先进通用核心机技术水平

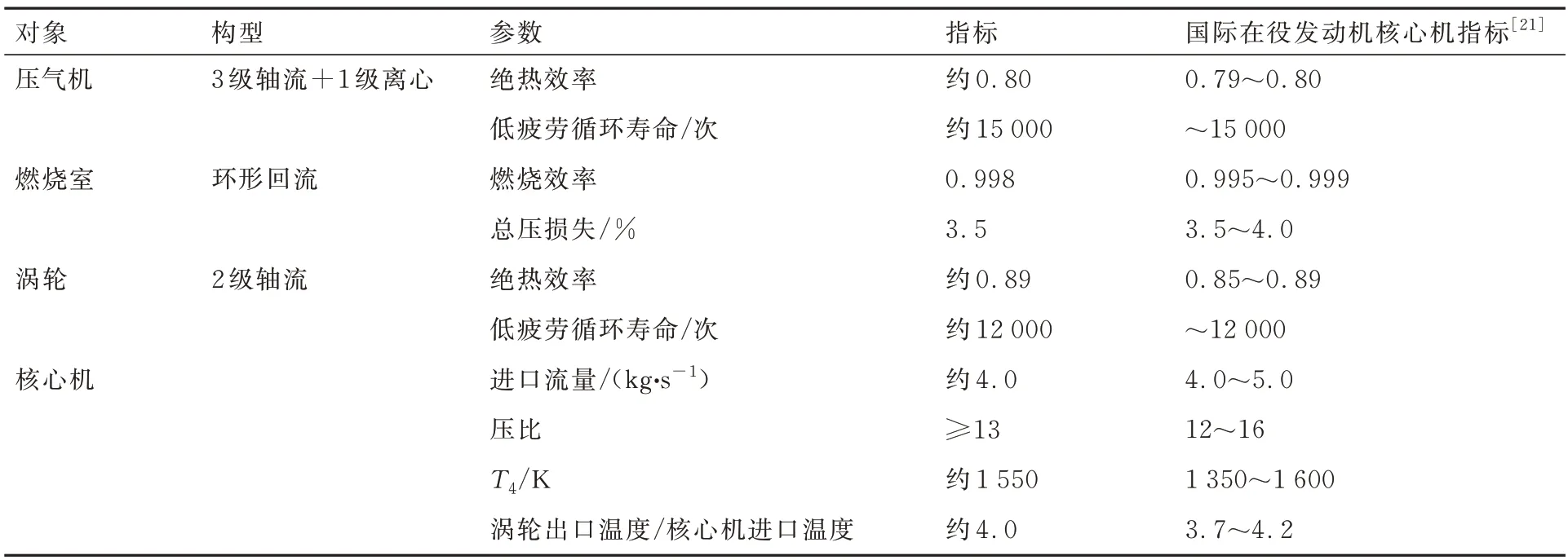

设计数据及试验验证表明,各部件满足先进通用核心机总体要求,先进通用核心机气动热力及强度寿命指标与文献[21]中先进发动机的核心机相当,相关数据见表5。

表5 一种先进通用核心机参数Table 5 Parameters of an advanced versatile core engine

3 几种派生发展发动机研制工作

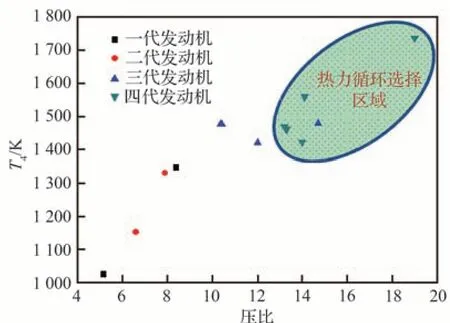

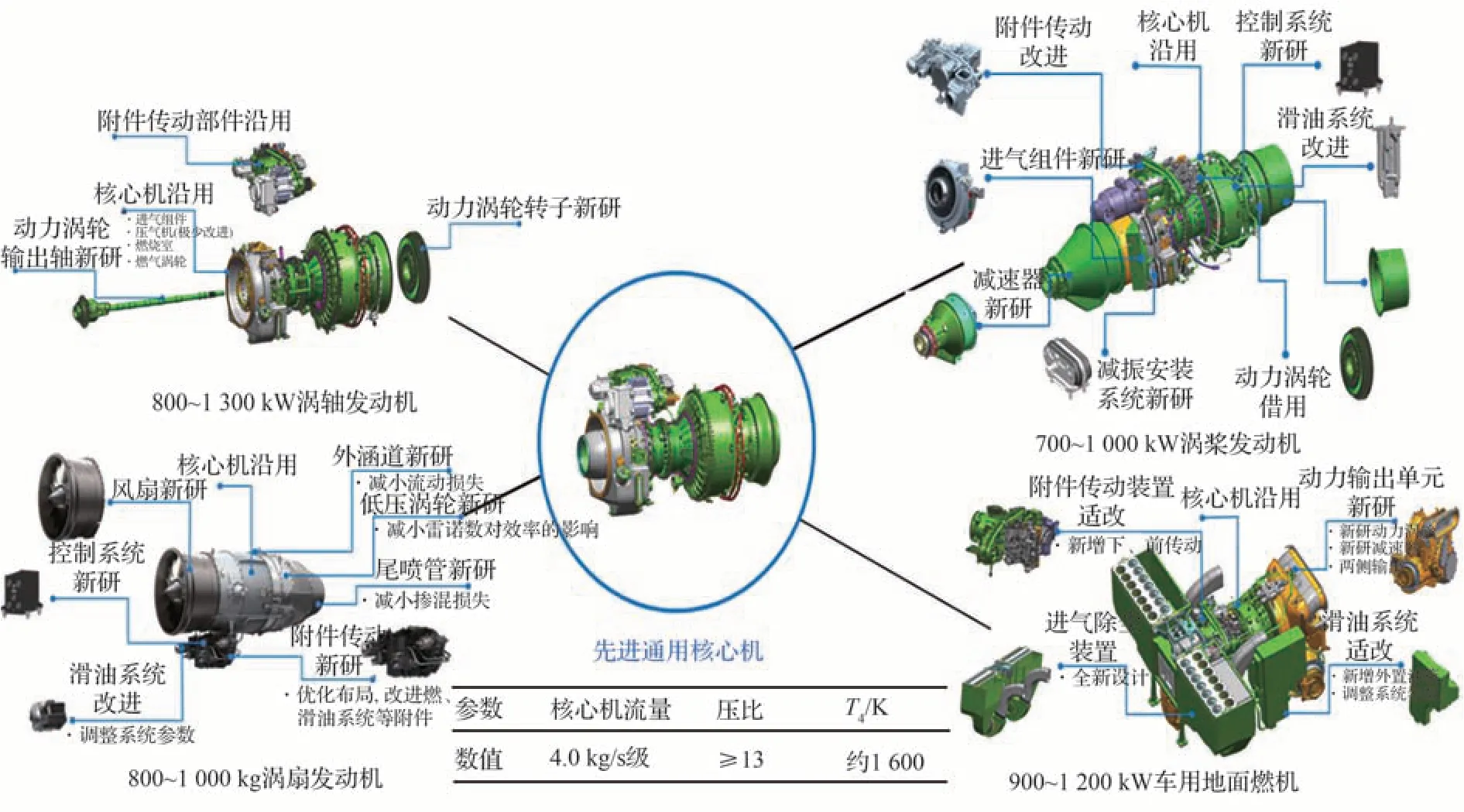

基于4.0 kg/s 流量级先进通用核心机,派生发展了满足市场需求的功率/推力等级相近但又有差异的涡轴、涡桨、涡扇航空发动机和车用航改燃机,如图4所示。

图4 一种先进通用核心机的派生发展Fig.4 Derivative of an advanced versatile core engine

3.1 派生涡轴发动机

派生发展的涡轴发动机可为直升机提供动力,它直接沿用先进通用核心机的进气组件、压气机、燃烧室、燃气涡轮和附件传动部件,新研动力涡轮,控制、滑油、空气等系统适应性改进,如图4 所示。需要重点关注核心机与动力涡轮匹配、涡轴发动机控制等设计问题。

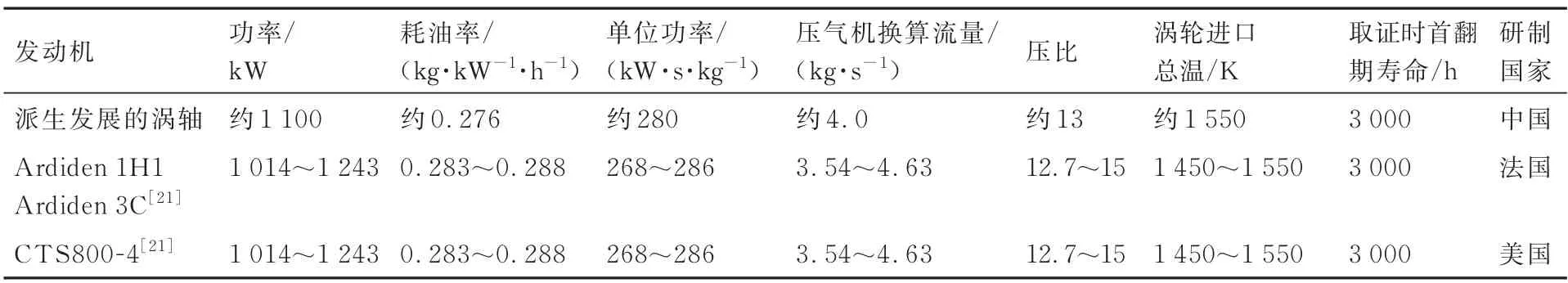

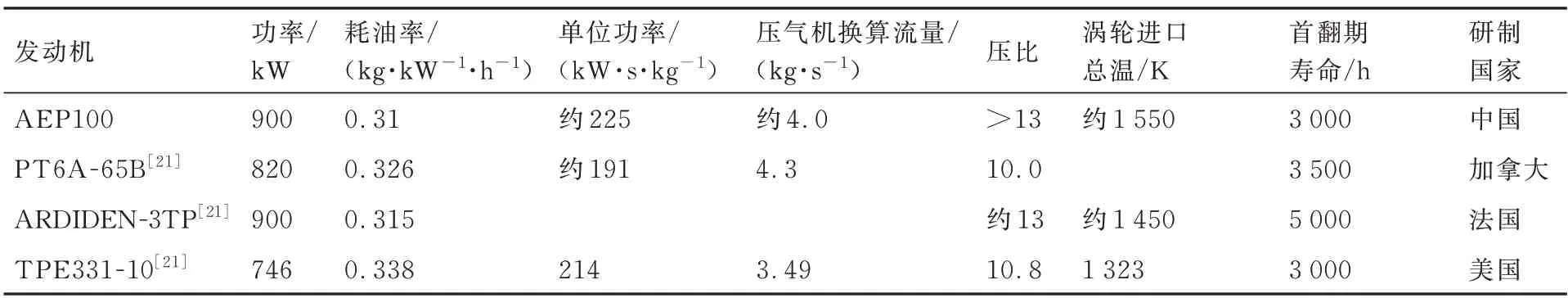

此派生发展的涡轴发动机是中国首型具有完全自主知识产权的1 000 kW 级民用涡轴发动机,已完成了整机性能和主要寿命科研试验,并装机试飞,正在开展适航取证试验,可满足5~6 t级双发直升机和3~4 t级单发直升机对动力的需求。试验结果表明,同文献及散见资料对比,该涡轴发动机综合性能与在役先进民用涡轴发动机技术水平相当,详见表6[21]。

表6 派生发展涡轴发动机先进性能Table 6 Advanced performance of derived turboshaft engine

3.2 派生涡桨发动机

派生发展的涡桨发动机为固定翼螺旋桨飞机提供动力,它直接沿用核心机的压气机、燃烧室、燃气涡轮,新设计减速器、进排气装置、控制系统,附件传动和滑油系统改进设计,借用派生发展涡轴发动机的动力涡轮,如图4 所示。需要重点关注核心机与动力涡轮匹配、大功率密度减速器、滑油系统改进等设计问题。

此派生发展出的涡桨发动机可满足3~10 t级无人货运机和多用途涡桨飞机需求。文献[21]表明,它的综合性能达到在役同功率等级涡桨发动机先进水平,其中耗油率比占据同量级主要市场地位的PT6A-65B 发动机降低5%左右,市场竞争力强,详见表7。

表7 派生发展涡桨发动机先进性能Table 7 Advanced performance of derived turboprop engine

3.3 派生涡扇发动机

派生发展出的涡扇发动机为喷气式固定翼飞机提供动力,它直接沿用核心机的压气机、燃烧室和燃气涡轮,新研风扇、外涵道、低压涡轮、附件传动以及控制系统,滑油、空气等系统改进设计,参见图4。需要重点关注涵道比选择、核心机与低压转子的高低压匹配、控制规律改进等设计问题。

该派生发展出的涡扇发动机可满足双发6 t级公务机和中高空无人机需求。初步试验结果表明,同文献及散见资料对比,该涡扇发动机综合性能与在役同推力等级先进发动机相当,尤其耗油率与其他先进发动机相比更低,详见表8[21]。但是由于海平面起飞状态核心机工作状态稍低、流量稍小,推力稍低,起飞推重比与先进水平相比有差距。但若市场竞争需要,一个已有的较大流量可互换压气机即可解决此问题。

表8 派生发展涡扇发动机先进性能Table 8 Advanced performance of derived turbofan engine

3.4 派生车用燃机

派生发展出的燃气轮机为车辆提供动力,它直接沿用核心机的压气机、燃烧室和燃气涡轮,新研动力涡轮、减速器、进气除尘装置,附件传动装置以及控制、滑油、空气等系统适应性改进,如图4 所示。需要重点关注高分离效率除尘装置设计、核心机与动力涡轮匹配、转静子间隙改进、刹车起动改进等设计问题。

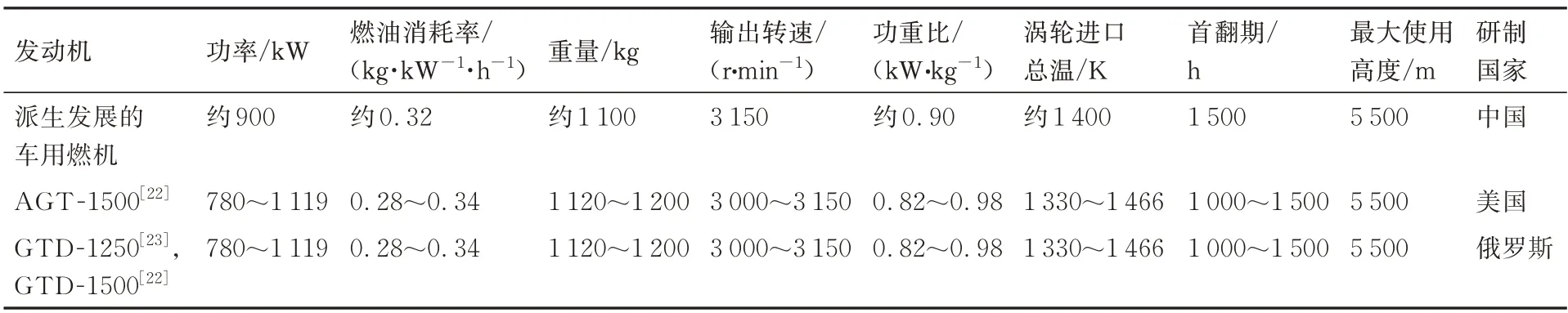

此派生发展的900 kW 级车用燃气轮机的试验结果表明,该车用地面燃机综合性能与在用同功率级先进车用燃机的相当,详见表9[22-23]。

表9 派生发展车用燃机先进性能Table 9 Advanced performance of derived vehicle gas turbine

4 先进通用核心机派生发展的优势

4.1 缩短研制周期

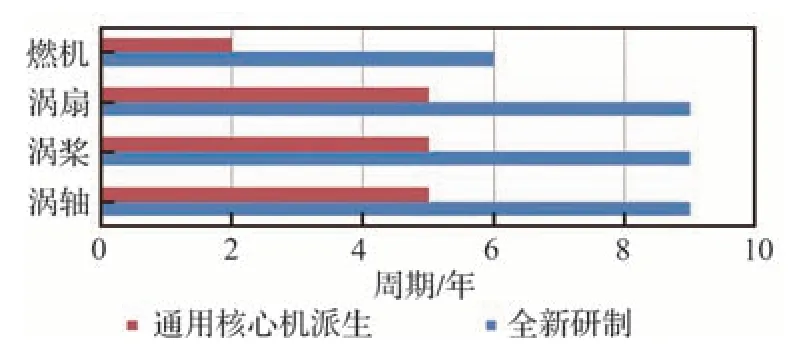

本先进通用核心机派生发展实践表明,通过4 年研发成功之后,以该先进通用核心机并行派生发展涡轴、涡桨、涡扇发动机和航改车用燃机,只分别需要5 年或3 年即可完成产品研发。若以要求全新研制航空发动机周期为9 年左右、地面燃机周期为6 年左右作为基准,各派生发动机研制周期分别缩短了为45%或50%。这比之前派生发展各类发动机研制周期大致的5~8 年也要短,如图5 所示。

图5 通用核心机派生发展与全新研制的周期对比Fig.5 Cycle-time comparison between derivative of versatile core engine and newly developed engine

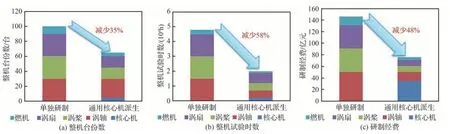

4.2 减少研制费用

本先进通用核心机派生发展实践表明,相比分别单独研制上述4 类发动机,通过先进通用核心机派生发展涡轴、涡桨、涡扇航空发动机和车用燃机,发动机总台份数可减少35%,整机试验时数可减少58%,研制总费用可降低48%,如图6 所示。总研制费用的减少,可尽早实现产品盈亏平衡。

图6 通用核心机派生发展减少研制费用示意图Fig.6 Schematic diagram of cost reduction of versatile core engine derivative development

4.3 提高质量可靠性

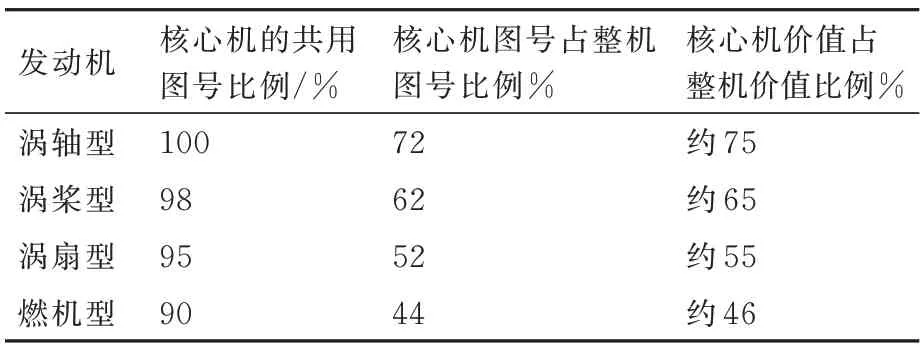

本先进通用核心机派生发展实践表明,由通用核心机派生发展出4 型发动机时,核心机改动量很小,零部件继承性好;上述4 型发动机的用户需求差异虽然较大,但对于由本先进通用核心机派生发展的发动机,其非核心机零部件占整机比例大多不高,先进通用核心机工作量及价值占上述4 型发动机的总工作量及价值比例较高,详见表10。4 型发动机零部件通用性高,可以大幅提高设计、制造及使用中产品的质量及可靠性。

表10 派生发展发动机零部件继承性Table 10 Inheritance of engine parts derivative

4.4 降低研发、鉴定/取证及使用风险

本先进通用核心机经过自身及在各派生发展发动机上大量的性能和可靠性、耐久性考核,表明具有较宽的转速和温度裕度,鲁棒性好。它派生发展涡轴、涡桨、涡扇航空发动机和车用航改燃机时,核心机只需少量适应性调整,无需重复验证。实践证明,4 型发动机的转速达标试验和地面性能试验都实现了“一次成功”,比过去单一产品研制时反复调试-改进大为进步,降低了研制风险。此外,先进通用核心机设计体系、规范、方法以及材料制造工艺的通用,大大降低了各产品研制难度和风险,有利于定型/取证和使用维护。

4.5 储备一定快速提升能力

本先进通用核心机及其派生发展的发动机整机还可通过缩放、适当改变相关部件等措施,在一定范围内调整进口空气流量及热力循环参数,快速系列发展,研制出更大或更小流量级的先进通用核心机及相应推力/功率发动机,满足更广阔市场需求。此外,由于先进通用核心机及其派生发展发动机均具备当前的先进技术水平,可以更容易地将最新的技术成果嵌入核心机及其派生发动机的系列发展或改进改型中,即今后可在一定程度上快速提升相关发动机技术水平。

4.6 提高市场竞争力

本先进通用核心机派生发展的4 型轴/桨/扇/燃发动机的使用性能均处于先进水平,具备了与同类发动机开展市场竞争的能力。虽然派生发展出的某一类发动机由于兼顾通用性,不能绝对地在每一项技术指标上都具备绝对优势,但要指出,国内国际市场都不存在这样一种“全优”发动机。如果再考虑到这4 种通用性极强的先进发动机在研发周期、研制费用、质量可靠性、研制风险等方面的优势,尤其是通用性带来的售价及维护费用等经济性方面的巨大优势,它们在国内国际市场上都具有很强的竞争力。

5 结束语

经近20 年的实践,先进通用核心机派生发展的理念及方法日趋成熟,并已在几种航空发动机及地面燃机派生发展中成功应用。主动、超前地研发先进、通用的核心机,可在相应推力/功率范围内派生发展出不同类型及用途的先进发动机,并极大降低产品研制风险、缩短研制周期、节约研制经费、降低售价及使用维护费用,从而达到技术、经济双成功的目标。

先进通用核心机派生发展应当是一条快速、经济地发展各类先进航空发动机及航改燃机,并据此发展系列产品的科学发展之路,也是与世界先进航空发动机产品开展市场竞争的求胜之路。

致谢

除本文作者外,高洁、梅庆、李荣华、李维、罗安阳、陈剑、王旭、蔡建兵、曾源江、杨锐、龚海平、金中平、李国飞、马东阳、吴谋彬、向有志、张平平、申余兵、苏修文、李敏及其他相关同志也参与了本文工作,在此一并表示感谢。