加油接头力传感器设计

2024-05-09石荣武白新玉谭义峰赵哲

石荣武,白新玉,谭义峰,赵哲

中航电测仪器股份有限公司,西安 710119

飞机加油分为软式加油和硬式加油[1],在规定的0.345±0.034 MPa加油压力[2]下,硬式加油较软式加油的燃油流量可从约1 500 L/min 提升至4 540 L/min[3],能更快速地完成对各型飞机加油任务,这在战时极为重要,因此硬式加油技术成为国内主要研究方向之一。加油系统通过定位分系统、控制分系统和作动分系统与多传感器[4]等实现对加油机与受油机间的相对位置精确导航[5]、受油插座视觉识别、位置检测[6]、接触检测[7]、自动卸荷[8]及断开[9],使加油接头和受油插座的对接机构[10]对接与分离完全受控,保证整个加油操作过程的安全。

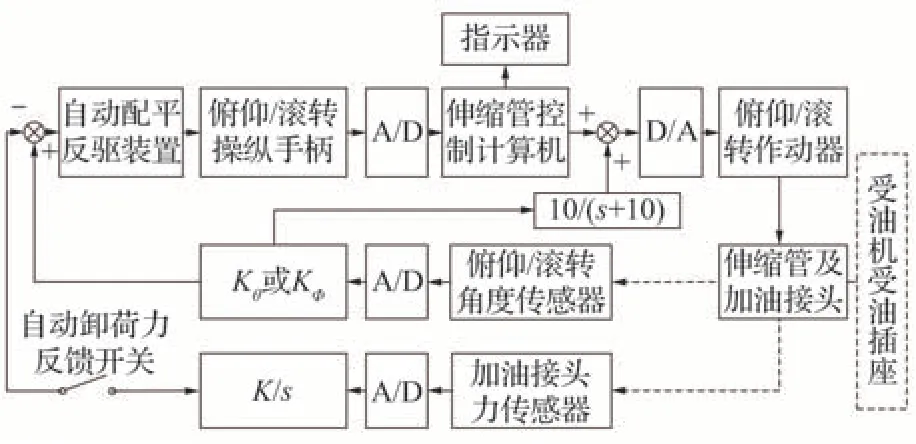

加油系统工作模态分为未对接和已对接,当加油机和受油机处于已对接工作模态时,由于加油机尾湍流、受油机质量质心变化[11]、伸缩管上空气动力载荷和受油机的相对运动及姿态等因素影响,导致加油机加油接头同受油机受油插座间的位置、速度、姿态不能完全同步,进而在伸缩管加油接头和受油插座间产生沿伸缩管轴线的扭转方向、轴向以及俯仰和滚转方向的复杂对接矢量应力[12-13]。通过在主硬管与可伸缩内管间分别设计抗扭转滚轮和滚道,实现内管伸缩并克服扭转力矩影响[14];在加油接头正常插入或拔出受油插座的对接和断开过程中约有444.5 N 的轴向拉压力,由加油接头内弹簧机构吸收,该机构最大可吸收约13 335.6 N 轴向压缩力[15]。俯仰和滚转方向动臂载荷的合力F 垂直伸缩管轴线,也称径向力,该对接径向力会导致伸缩管弯曲,加油接头和受油插座对接加油时若径向力过大将减少系统实际使用寿命,甚至导致伸缩管断裂,分离时若径向力过大将导致伸缩管瞬间挥舞[16],这都会引发重大安全事故。为尽量消除该径向力[12],保证系统长期稳定可靠工作,一方面可以通过定位系统精确跟踪受油机姿态、受油插座位置,在强扰动下使受油插座能相对保持在如±0.5°的较小容许误差[1]内,或通过优化伸缩管结构[17]降低气流产生的径向力影响;另一方面受加油操纵能见度、人员反应能力和负担等限制,需在伸缩内管和加油接头之间安装加油接头力传感器,分别测量加油接头上所承受的沿俯仰和滚转方向的对接径向力分量,并将该径向力矢量信号提给伸缩管自动卸荷系统[13],构成如图1 所示的力反馈闭环控制主硬管运动,以将该径向力尽量消除或卸载为零。图1中Kθ为俯仰控制增益,KΦ为滚转控制增益,K/s 为力反馈传递函数。

图1 力反馈自动卸荷系统控制原理框图Fig.1 Diagram of control principle of force feedback automatic load alleviation system

目前,国内针对径向力传感器的研究较少,仅有基于环板式弹性体结构的加油接嘴径向力测量传感器[18],该文献中虽然提出了对正交的两径向分力分别测量,但由于环板式传感器存在以下问题,无法实际装机使用。一方面,在小外廓尺寸前提下环板式弹性体结构的燃油流管内径远小于可伸缩管燃油流管内径,而若使其内径同伸缩管及加油接头的内径一致则需要较大的外廓尺寸,其结构适应性差,不利于加油系统结构的最优设计;另一方面,因其对受力边界敏感、抗偏载能力弱,应力集中大、应变敏感区应力梯度大、串扰大,导致测量准确度低;此外,电路和燃油隔离及电磁屏蔽也难以实现,导致稳定性和安全可靠性差等问题存在。

为解决这些问题,本文通过对加油接头力传感器进行总体研究,将弹性体设计为管状结构,确定应变计粘贴在管状结构外表面的合理应变敏感位置,解决了俯仰与滚转测量串扰以及电路和燃油隔离问题,提高了测量精度,同时在小外廓尺寸前提下实现其内径同伸缩管及加油接头的内径一致,保证加油系统结构的最优设计,通过增加外壳密封组件解决了电磁屏蔽问题。

1 总体设计

1.1 总体设计要求

加油接头力传感器总体设计要求为:工作电压10 VDC,最大测量载荷2.25 kN[18],极限载荷10 kN,串扰测量精度(简称串扰)优于1%FS,以保证加油系统结构及燃油通道最优设计,能在机载复杂的气动、振动、冲击、加速度、电磁、高低温、湿热、盐雾等实际使用环境中实现对被测力的安全可靠和准确测量。

1.2 坐标系定义

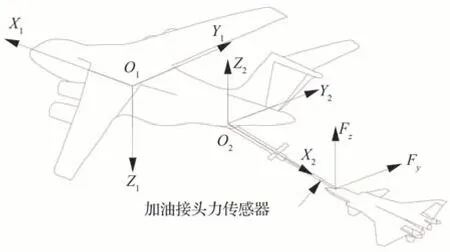

如图2 所示,飞机机体坐标系S1原点O1为飞机重心,X1轴沿设计轴线指向机头,Y1轴垂直飞机对称面指向机翼右弦,Z1轴由右手法则确定;加油接头力传感器总体设计同伸缩管坐标系S2定义[13]保持一致,即:坐标系S2与伸缩管身固连,原点O2位于伸缩外管俯仰/滚转操纵运动的铰接点,X2轴沿伸缩管设计轴线方向由原点指向加油接头,即以燃油流向为正方向,Y2轴正方向垂直于伸缩管对称面指向右弦,Z2轴正方向由右手法则确定。规定加油接头受到的加油插座对接径向力的滚转分力Fy与Y2轴正方向一致时为正,反之为负;对接径向力的俯仰分力Fz与Z2轴正方向一致时为正,反之为负。

图2 坐标系定义Fig.2 Coordinate system definition

1.3 总体结构设计

为保证加油系统结构及燃油通道最优,加油接头力传感器采用管状结构,在测量径向力的同时,保证燃油通道内径和外径比最佳,实现系统最优设计。该力传感器由弹性体、电路板组件、电阻应变计、外壳密封组件、密封圈、电连接器和紧固件等组成。

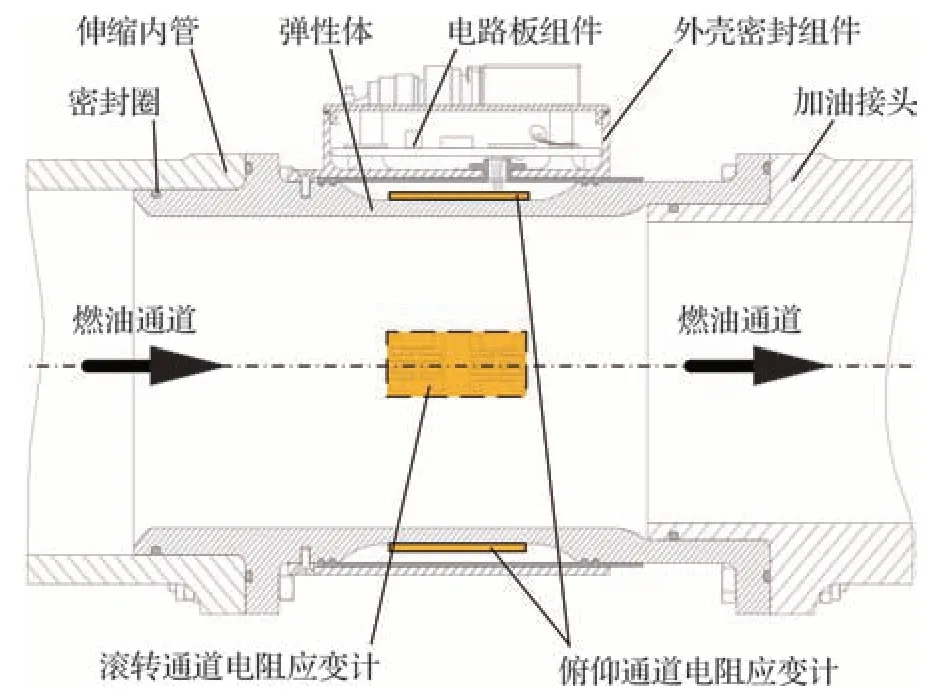

加油接头力传感器总体结构、同伸缩内管、加油接头的安装及其应变计粘贴位置如图3所示。

图3 总体结构、安装及应变计粘贴位置简图Fig.3 Schematic diagram of overall structure,installation,and strain gage pasting location

该力传感器的弹性体设计为圆管式结构,采用测量弯曲应力的方式测量加油接头球形接嘴上的任意方向对接径向力的俯仰和滚转分力。弹性体两端均通过法兰及套筒配合结构,采用紧固件连接伸缩内管和加油接头,承载动臂载荷,并通过周向和端面“O”形密封圈密封油路,实现输油管内燃油可靠输送。圆管式结构弹性体外部安装外壳密封组件,外壳密封组件上安装电路板组件、电连接器,由外壳密封组件对该力传感器的测量电路进行屏蔽、密封和防护,物理隔离测量电路与复杂环境和燃油通道,实现防火防爆安全要求,为测量电路稳定工作提供了可靠条件。

同时,为确保结构安全、减轻重量、满足防腐蚀等要求,适应在实际复杂使用环境中工作,还采取了以下措施:弹性体选用高强度优质不锈钢材料,表面钝化处理,外壳密封组件的外壳选用高强重比铝合金材料,外露表面阳极化处理后喷漆防护,密封件采用耐油耐温耐候的阻燃氟橡胶材料;紧固件均采用打保险、涂敷螺纹紧固剂等冗余的可靠防松措施,保证该力传感器对机械振动、冲击等机械环境的适应性;屏蔽电缆线外套防波套的双层屏蔽实现了内部测量电路与外部复杂电磁等环境隔离和防护。

1.4 测量电路设计

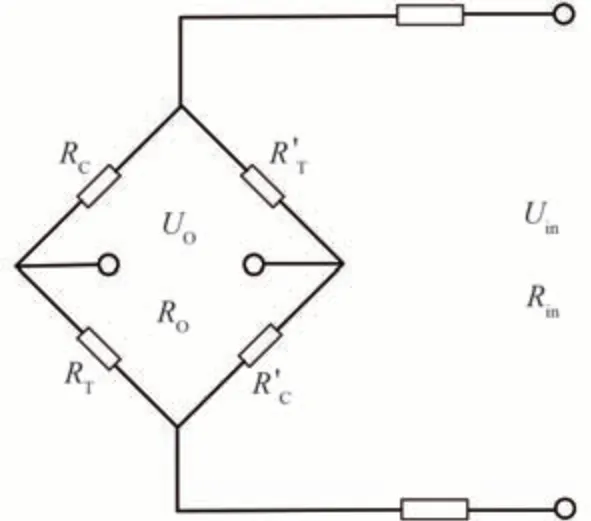

该力传感器采用电阻应变原理,利用惠斯通电桥进行测量。在其圆管式结构弹性体中部外壁表面分别粘贴2 路俯仰通道和2 路滚转通道共4 组电阻应变计[19],构成相互独立的2 路俯仰分力Fz和2 路滚转分力Fy测量惠斯通电桥,实现对加油接头球形接嘴上对接径向力F 的滚转分力Fy与俯仰分力Fz的双余度测量,电阻应变计粘贴位置如图3 所示。单路力测量惠斯通电桥如图4所示。图4 中RC为电桥受压桥臂电阻值,RT为电桥受拉桥臂电阻值,RO为电桥输出端电阻值。

图4 单路力测量惠斯通电桥电路Fig.4 Wheatstone bridge in single channel force measurement

当加油系统处于已对接工作模态,自动卸荷系统工作时,根据胡克定律,该力传感器弹性体产生微应变变形,引起电阻应变计阻值变化,进而使相应力测量惠斯通电桥电路分别输出同滚转分力Fy和俯仰分力Fz呈线性关系的电信号,提供给自动卸荷系统用于控制力卸荷执行机构,控制加油接头球形接嘴上所受的俯仰分力Fz和滚转分力Fy,使其均被控制到零或较小的允许范围内,以保证加油系统工作安全可靠。

1.5 可靠性设计

在加油过程中,为避免弯曲、收缩、扭曲等因素导致传感器失效或无法工作,采取了以下设计,保证圆管式传感器工作的可靠性。

在结构设计方面,首先确定可能存在的最大径向力、轴向力、加油压力、扭矩等可能引起传感器失效或无法工作的因素;其次,在上述因素单独或复合作用时,主承载部件弹性体设计选择合理的安全系数,选用高强度不锈钢弹性体材料,开展弹性体结构强度刚度、疲劳等设计分析工作,保证该传感器具有足够的安全工作裕度;最后,通过试验验证其可靠性满足要求。此外,该力传感器可靠性设计继承成熟技术,采用简化设计,开展环境适应性设计,采用连接防松和密封防护措施提高实际工作时的安全可靠性。

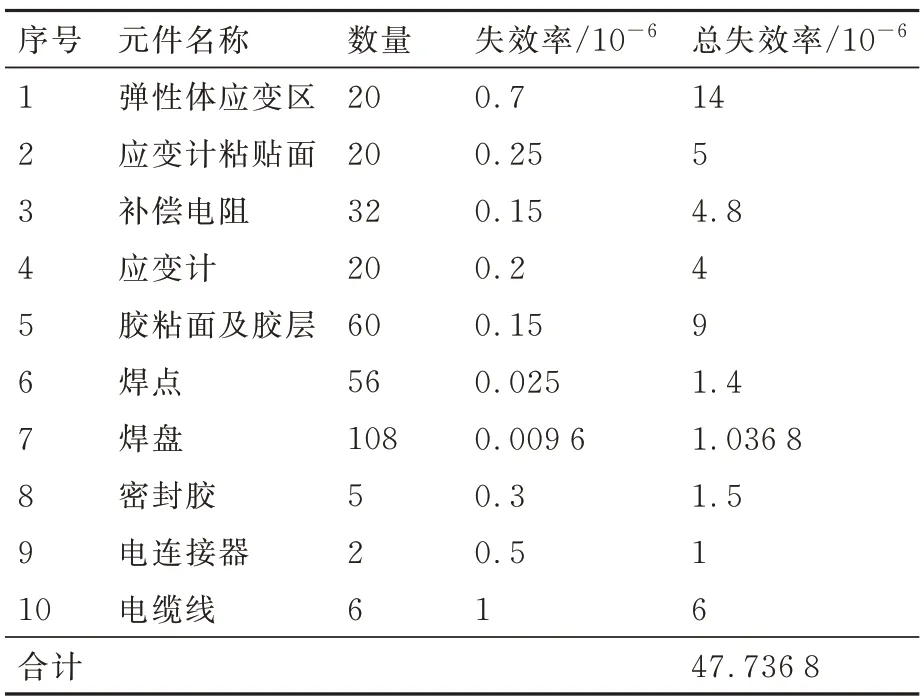

在电路设计方面,采用冗余设计,并对电子元器件最大额定电流、耐压、额定功率、最高结温等采用Ⅲ级降额设计,降低元器件所受电、热应力,允许较大容差,具有一定过载能力,可降低失效率,提高基本可靠性。开展电路热设计和热分析,保证元器件在允许的结温范围内工作。采用铜或铝合金电良导体作为高频电场的屏蔽材料,地线均尽量短并直接接地,进行电源地、信号地及屏蔽分开等电磁兼容设计。可靠性预计采用相似产品类比论证法,参照以往类比模型[20],预计该力传感器的基本可靠性,失效率如表1所示。该力传感器基本可靠性串联模型和平均故障间隔时间(Mean Time Between Failure,MTBF)的预计值分别为

表1 失效率Table 1 Failure rate

式中:R 为可靠度,即该力传感器在工作时间ts内不发生故障的概率;Ri为第i 种元件的可靠度;e 为自然数;λi为第i 种元件 的失效率;ts为1 h;λ 为失效率。

1.6 稳定性设计

该力传感器的稳定性关系到其长期的测量性能,是重要的设计内容。在设计方面,选用高稳定高强度的优质不锈钢材料弹性体、耐高低温范围宽的高质量等级的精密箔式电阻应变计和电子元器件等,以保证传感器的内在稳定性。根据载荷要求,确定结构合理的应力水平,通过有限元设计对弹性体结构进行迭代优化,采用较大圆弧过渡等方法,有效降低应力集中水平、减小应力梯度和最大应力,保证在极限载荷作用下的最大应力远小于弹性体材料强度极限,最大测量载荷作用下的测量应变远小于电阻应变计应变极限,使设计具有合理的结构强度和使用耐久性冗余度。

在工艺设计方面,对弹性体进行特殊热冷处理、无应力加工、人工时效去除其残余加工应力,对电阻应变计、元器件进行环境应力筛选,通过组合式成熟密封防护工艺方法消除或大幅降低复杂环境条件对性能参数的影响。生产过程中元器件操作采取防静电保护措施,安装使用时有可靠地搭地。最后,采用1.5 倍的最大测量载荷进行机械循环加载、-55~+85 ℃高低温循环、24 VDC 通电24 h 老化和随机振动等严格的力、热、电循环应力稳定过程,使之快速达到浴盆曲线稳定段,确保在实际环境中传感器的稳定性。

通过该力传感器总体设计,能够保证最佳的燃油通道内径和外径比,从而实现加油系统结构及燃油通道最优设计,在实际使用环境中实现对被测对接径向力的安全可靠测量。

2 弹性体设计

2.1 强度设计

该力传感器弹性体承载了加油接头球形接嘴上的所有动臂载荷,其结构强度设计是决定加油安全的重要因素之一,也是测量准确性、长期稳定性和工艺性等的基础保证,因此极为关键[21]。

为保证弹性体结构强度和耐腐性,选用高强度优质沉淀硬化不锈钢0Cr17Ni4Cu4Nb 材料作为弹性体,该弹性体结构主要尺寸与被测对接径向力F 如图5 所示。当该力传感器的圆管式弹性体受任意方向对接径向力F时,由材料力学相关知识可知,圆管式弹性体E-E 截面的A、B、C、D 处的受弯曲应力分别为

图5 结构主要尺寸与径向力Fig.5 Lateral forces and main dimensions of structure

式中:σA、σB、σC、σD分别为A、B、C、D 处的应力;F 为加油接头球形接嘴上受到的对接径向力;L 为E-E 截面到 力F 的距离;es为离中 性层的 距离;α 为径向力F 同Y2轴(滚转分力正方向)的夹角;I 为弹性体E-E 截面抗弯惯性矩。

由于圆管式弹性体为周向对称性结构,在强度设计时,假定球形接嘴上沿俯仰方向受10 kN极限载荷,即α=90°,根据《工程材料实用手册》[22]可知,弹性体材料硬度大于HRC40 时强度极限σb>1 310 MPa,屈服极限σ0.2>1 180 MPa,弹性模量E 为210 GPa。设计弹性体E-E 截面处应力敏感区内径d 为∅81 mm,外径D 为∅85 mm,L=521 mm,代入式(3)可知,σA为492.777 MPa压应力,远小于σb,由《机械设计手册》[23]图35.4-59 中曲线4 的相似结构阶梯钢轴可知,过渡圆角半径4.5 mm 时弯曲有效应力集中系数为1.6,可知疲劳强度安全系数为1.662,结构安全。

需要说明的是,弹性体在承载13 335.6 N 的X2轴向压力应力为25.571 MPa,沿X2轴向承载1 000 N·m 力矩时扭转剪应力仅为47.291 MPa,在0.379 MPa 加油压力上限时周向拉应力为7.675 MPa、轴向拉应力为11.765 MPa,应力均远小于材料强度极限,因此,结构足够安全。

2.2 疲劳寿命设计

由于圆管式弹性体为周向对称性结构,假定以球形接嘴上沿俯仰方向受2.25 kN 最大测量载荷,进行弹性体结构耐疲劳寿命设计,代入式(3)并考虑有效应力集中系数为1.6时,可知交变循环耐疲劳最大应力σ-1为177.397 MPa。

由第6 版《机械设计手册》[23]表35.3-1 可知,弹性体相似材料的疲劳极限σ-1为400 MPa,取有效应力集中系数为1.6,则无限疲劳寿命名义应力为250 MPa。圆管式弹性体受2.25 kN 最大测量载荷时,交变循环耐疲劳最大应力177.397 MPa小于250 MPa 无限疲劳寿命名义应力,耐疲劳安全系数为1.409。实际使用中,圆管式弹性体受2.25 kN 最大测量载荷的作用频次极少,圆管式弹性体设计时,弹性体圆管和两端法兰采用大圆角光滑过渡,严格控制表面粗糙度等加工质量。因此,该弹性体结构设计耐疲劳寿命为无限。

2.3 输出灵敏度

如图3和图5 所示,在E-E 截面处,弹性体圆管外表面同Z2O2X2平面相交的A、C 位置分别粘贴电阻应变计R1、R2、R3、R4和R1′、R2′、R3′、R4′构成第1 路和第2 路俯仰分力Fz测量桥路,同Y2O2X2平面相交的B、D 位置处分别粘贴电阻应变计R5、R6、R7、R8和R5′、R6′、R7′、R8′构成第1路和第2 路滚转分力Fy测量桥路,实现加油接头球形接嘴上滚转分力Fy与俯仰分力Fz的双余度测量。

根据材料应力应变关系的胡克定律、电阻应变效应、惠斯通电桥电学原理和电阻应变式传感器的灵敏度S 定义[24],可知滚转和俯仰分力测量桥路输出灵敏度分别为

式中:Sy、Sz分别为滚转分力Fy和俯仰分力Fz测量电桥的输出灵敏度;k1为输出灵敏度修正系数;K 为电阻应变计的灵敏系数;E 为弹性体材料的弹性模量。

若修正系数k1=1,电阻应变计灵敏系数K=2.08,当对接径向力F 分别沿滚转和俯仰方向,受2.25 kN 载荷时,即将α=0°代入式(5)、α=90°代入式(6)可知,滚转和俯仰分力测量桥路输出灵敏度Sy、Sz均为1.098 mV/V。

对于弹性体所受加油接头球形接嘴上任意方向的对接径向力F,由式(7)和式(8)可知其大小及方向角α 分别为

综上,该力传感器的圆管式弹性体能够实现对所受任意方向的对接径向力F 大小及方向角α的测量。

2.4 串扰性能设计

由于多维测力传感器的弹性体承载结构及其尺寸加工偏差、应变计粘贴位置误差等因素,导致测量串扰大,极大地影响了测量精度。串扰作为多维测力传感器的重要指标,如何提高测力传感器各维力间的测量串扰一直是国内外多维测力传感器研究的重点。提高多维测力传感器串扰的方法主要为结构直接解耦设计和标定解耦矩阵软件解耦。目前HBM 公司相关多维测力传感器串扰为0.5%FS~3%FS。

该力传感器串扰设计主要通过结构直接解耦实现。由图3和图5 可知,弹性体应力敏感部位圆管式结构具有绕X2轴的圆周对称性,俯仰应力敏感部位A、C 处均位于弹性体受滚转分力Fy产生弯曲的中性层处,滚转应力敏感部位B、D 处位于弹性体受俯仰分力Fz产生弯曲的中性层处,由中性层弯曲应变为零可知,串扰理论值为零,实现了串扰的结构直接解耦。

由于实际中电阻应变计粘贴方位偏离中性层不可避免,设计要求该距离不大于0.2 mm,所选用电阻应变计敏感栅宽度为3 mm。将设计要求的最大偏离距离0.2 mm 作为es值代入式(5)或式(6)可知,当电阻应变计粘贴方位偏离实际中性层0.2 mm时,串扰输出灵敏度最大为0.005 17 mV/V。某一非敏感维力对敏感维力的串扰定义为非敏感维额定力对该敏感维的测量输出影响值与该敏感维的额定测量输出值之比,因此串扰为串扰输出灵敏度0.005 17 mV/V与相应测量通道的额定输出灵敏度1.098 mV/V之比,即电阻应变计粘贴方位偏离最大0.2 mm时串扰为0.471%FS。

圆管式弹性体尺寸形状位置公差设计要求控制在0.02 mm 以内,可采用高精度数控加工中心加工保证。加工尺寸形状位置偏差带来的串扰主要表现为:实际中性层同理论中性层的偏离误差,且该误差不大于要求的0.02 mm。同理,以实际加工尺寸D和d 的最大偏离0.02 mm,求得抗弯惯性矩I 并代入式(5)或式(6),可知弹性体实际加工尺寸形状位置最大误差引起的串扰为0.047 1%FS。

此外,测试或使用时的安装方位角度误差,也会带来测量的串扰,该影响实际是被测力在沿非敏感方向的分力导致敏感方向测量电路的输出值。设计时,通过配合安装尺寸保证方位角度误差不大于0.275°,同理α 考虑该安装方位角度误差,并代入式(5)或式(6),可知其带来的实际测量串扰输出灵敏度最大为0.005 27 mV/V,串扰为0.48%FS。

需要指出的是,该弹性体承载结构设计具有足够的刚度,变形小,因变形引起的实际力臂L 减小和实际被测对接力F 方向变化带来的测量线性误差不超过0.02%FS;同时,结构设计和应变计粘贴方位布置使4 路测量惠斯通电桥对轴向力、扭转力矩和燃油压力等非被测力引起的应变不敏感,且通过惠斯通电桥全桥实现相互自补偿,提高了测量准确性和稳定性。

通过结构直接解耦设计,依据叠加原理可知,最大串扰为上述各因素影响之和,即0.998%FS,满足1%FS 精度要求。此外,当以上影响因素确定时,测量串扰与被测力呈线性关系,且为正相关。

3 分析与测试

3.1 强度刚度仿真分析

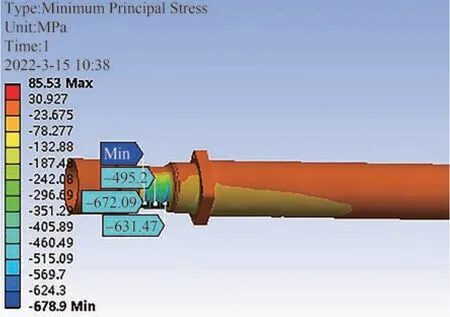

该力传感器弹性体两端与伸缩管和加油接头均采用轴孔配合及法兰结构连接,安全可靠,该连接强度本文不予分析。由于弹性体承载全部动臂载荷,以及其结构的对称性,故仅分析其受10 kN 极限径向力载荷的强度情况。沿俯仰方向施加10 kN 载荷于加油接头球形部位,弹性体结构连接伸缩管端法兰固定,采用ANSYS 有限元软件对该力传感器弹性体进行强度分析,如图6 所示。

图6 结构强度分析图Fig.6 Structural strength analysis diagram

弹性体中部粘贴应变计的E-E 截面的A 处平均应力为-495.2 MPa,与设计计算的-492.777 MPa 相近,差异是由于仿真分析时有限元单元体细化程度造成的。最大压应力为-678.9 MPa,在弹性体法兰同圆管式敏感结构过渡圆角处,该应力远小于弹性体材料强度极限,强度安全系数约为1.93,结构安全可靠。该系数同弹性体设计时的强度安全系数1.662 相近,存在差异是由于设计时选取应力集中系数考虑了表面加工质量缺陷等影响,而仿真是在理想条件下进行的。

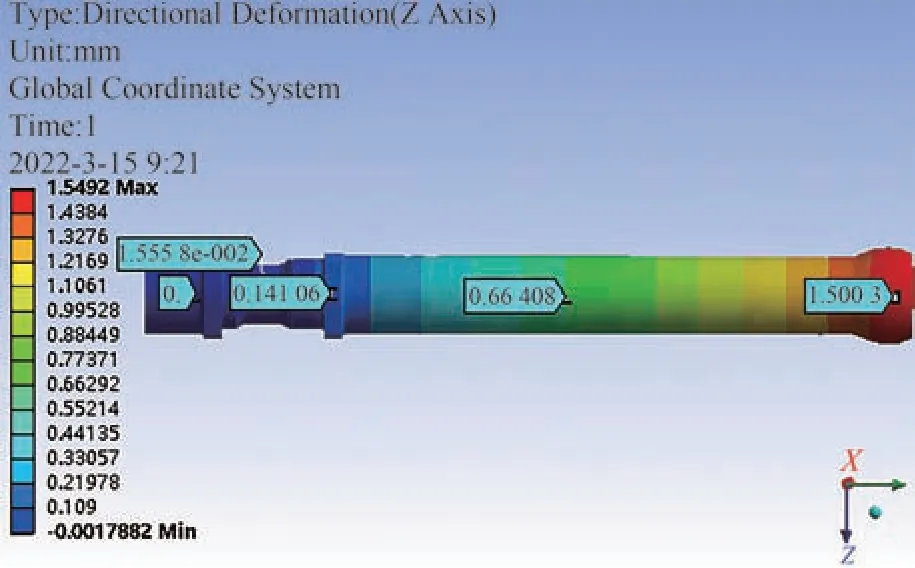

采用ANSYS 有限元软件对该力传感器弹性体加载2.25 kN 最大测量载荷进行刚度分析,受力方位和约束边界条件同强度分析,如图7所示。

图7 结构刚度分析图Fig.7 Structural stiffness analysis diagram

若忽略加油接头的变形,该力传感器弹性体变形引起加油接头球形接嘴处变形约为1.5 mm,即该力传感器结构刚度为0.667 mm/kN,该变形相对伸缩管变形、加油插座跟踪精度和力测量精度的影响均可忽略,因此刚度满足实际使用要求。

3.2 输出灵敏度仿真分析

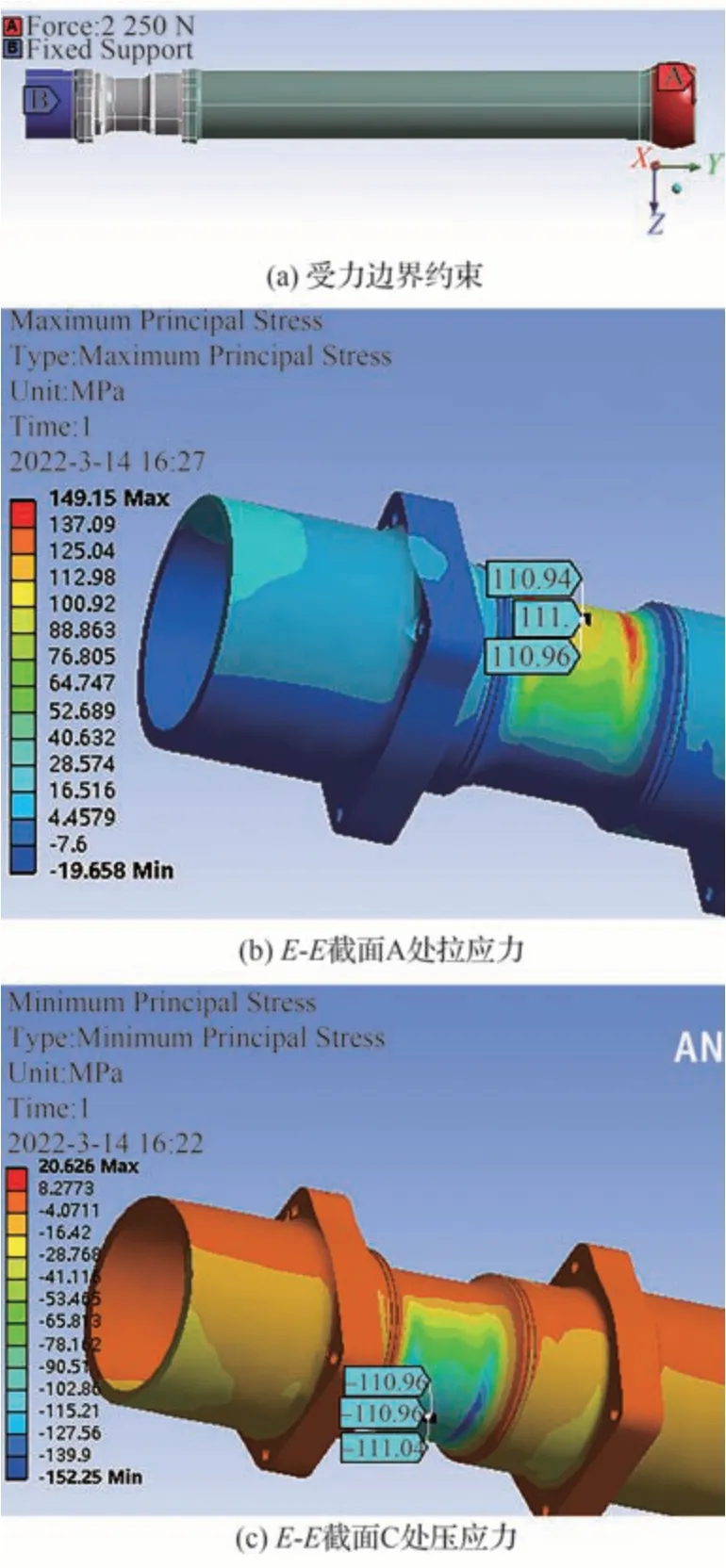

为分析验证该力传感器的输出灵敏度,采用ANSYS 有限元仿真软件对弹性体结构加载2.25 kN 最大测量载荷进行分析[25-26]。由于弹性体结构的圆周对称性,滚转与俯仰分力作用点位置和最大测量载荷均相同,由式(5)和式(6)可知滚转与俯仰分力输出敏感度的数值一致,因此,仅选择俯仰分力Fz进行分析。受力边界约束条件同强度分析如图8(a)所示,分析结果见图8(b)和图8(c)。

图8 受额定径向力的应力分析Fig.8 Analysis of stress subject to rated lateral force

弹性体中部粘贴应变计的E-E 截面的A 处平均拉应力为+110.97 MPa,C 处平均压应力为-110.99 MPa,平均有效应力为110.98 MPa,由式(3)~式(6)可知,滚转和俯仰分力测量桥路输出灵敏度Sy、Sz均为1.099 mV/V,仿真分析与理论计算的滚转和俯仰分力测量桥路输出灵敏度值1.098 mV/V 基本一致。

3.3 测试验证

测试环境条件:温度15~25 ℃,湿度45%RH~55%RH,气压101.3 kPa。

测试仪器及设备:Agilent34401 数字电压表,JWJH-Ⅱ型精密直流稳压电源10 VDC,静重式测力机。

按照《力传感器检定规程》[27]测试该力传感器3 次取平均值,采用最小二乘法拟合理论值[28]计算输出灵敏度、串扰、直线度等主要性能指标,数据如表2 所示。

表2 力传感器主要性能测试数据Table 2 Test data of main performance of force sensor

根据测试数据可知:该力传感器俯仰通道输出灵敏度为1.115 mV/V、串扰为0.38%FS、直线度为0.397%FS、滞后为0.027%FS;滚转通道输出灵敏度为1.110 mV/V、串扰为0.56% FS、直线度为0.083%FS、滞后为0.036%FS;实际滚转输出灵敏度和俯仰输出灵敏度同1.098 mV/V 的设计值最大偏差1.55%FS 基本一致。其差异主要来源于电阻应变计灵敏系数实际值同标称值及其粘贴方位的偏差、弹性体加工尺寸偏差、测试安装方位偏差等,输出灵敏度能够满足测量精度要求。

由于实际电阻应变计粘贴位置、弹性体加工尺寸、测试安装方位的偏差均控制在规定范围内,串扰性能测试值为0.56%FS,小于0.998%FS 最大串扰设计值,因此符合设计,已达到了国际领先水平。需要说明的是,实际工程中首先采用结构直接解耦设计,通过精密的电阻应变计粘贴定位与合理的惠斯通测量电桥设计,严格控制安装方位角度误差,从理论上降低或消除滚转与俯仰分力测量维间结构耦合,实现理论上结构设计直接解耦后串扰为零;再通过标定串扰的实际值大小,根据串扰标定矩阵由系统软件进行线性插值修正处理后,最大限度减少维间耦合[28-30]串扰对测量准确度的影响,即标定解耦矩阵解耦。

直线度测试值为0.397%FS,产生的原因主要是测试固定安装工装刚度较低、变形大,使得测试加载力的作用点和相对方向产生微小变化,导致有效力臂随着加载载荷增加而稍微减少。后续可通过提高测试工装刚度改善直线度。

3.4 对比分析

将该圆管式结构加油接头力传感器同环板式结构加油接嘴径向力测量传感器的主要设计性能指标进行对比,相关数据如表3所示。

表3 对比分析Table 3 Comparative analysis

4 结论

本文通过对圆管式结构加油接头力传感器实际装机使用情况和环板式结构加油接嘴径向力测量传感器问题的研究,简明阐述了该圆管式力传感器的总体结构等设计,开展了弹性体的强度、输出灵敏度、串扰等的设计,最后通过分析、测试和对比可知:该圆管式结构力传感器强度安全系数高,结构设计直接解耦后串扰小并已达到国际领先水平,性能指标能够满足1%FS 的精度要求。

该加油接头力传感器设计具有尺寸小、结构最优、安全可靠、准确、灵敏、响应快、重量轻、适应性好等特点,实现了电路同燃油通道的绝对隔离与良好的电磁屏蔽,便于加油系统最优设计。经系统联试验证,完全能够满足自动卸荷系统消除加油接头对接径向力的功能和各项性能需求,可为实际装机使用保证加油安全提供安全可靠的硬件支撑,对提高加油装置的使用寿命和在整个对接过程中保证加油操作安全具有重要意义。

需要说明的是,目前该力传感器还未经加油试飞试验和使用验证,需进步减小Ⅰ、Ⅱ类测量误差[31],提高实际测量精度。今后将根据实际工程装机情况,开展相关工作。

致谢

感谢高亚奎、李明波、王贵、赵晓峰等同志给予的细心指导和帮助。