某沙漠油田标准化设计提升实践

2024-05-08张力胡景磊

张力,胡景磊

(中石化石油工程设计有限公司 新疆分公司,新疆 库尔勒 843000)

某沙漠油田位于塔克拉玛干沙漠腹地,自然环境恶劣,温差大,风沙肆虐,工程建设人员身体精神经受多重考验;油田远离城市,社会依托条件差,材料物资购买运输困难;沙漠环境影响施工,基坑、管沟容易坍塌,混凝土养护困难。

针对沙漠油田环境恶劣、施工难度大、设计与施工技术要求高、工程建设工期紧、安全风险高等特点[1],2018—2020年间,“五化”[2]技术在油田地面工程建设中开始推广,逐步建立了标准化设计体系,形成了一批标准化图集和设计标准、标识规范等成果,中小型站场标准化设计覆盖达到90%。工程成本较传统工程降低,建设工期缩短,占地面积减少,标准化采购规模大幅提升,生产效率和管理水平显著提高。

为助力地面工程建设高质量发展,设计单位瞄准“省心、省力、省人、省时、省钱”的目标,在总结前期工程实践标准化设计成果基础上,对集输系统、天然气处理站进行了总结提升,相关成果在2021—2022年工程建设中应用,经实践证明总结提升颇有成效。

1 集输系统

1.1 标准化井场

综合考虑安全间距、修井场地因素,将井口加热设施、加药设施、视频监控杆、RTU机柜间、工艺管线及光缆的布置及做法固定,形成标准化井场。

1.2 统一材质及配套工艺

前期单井集输管线材质固定选用柔性复合管,最高运行温度不能超65 ℃。为适应高产及产能释放井的生产实际需要,增加加厚的抗硫钢管。

前期工程集输干线管材材质种类较多,结合现场实际应用效果统一为抗硫碳钢+缓蚀剂+定期清管,适应性好,工程投资性价比高。

1.3 优化计量方式

由于该油区油井呈条带状布置,前期采用阀组站选井计量,造成阀组站数量较多、单井管线普遍偏长、工程投资偏高。后期采用阀组站选井计量+井口计量相结合,减少计量阀组站数量,单井井口计量后直接就近插输进集输干线,大大降低了工程投资,井口计量、选井计量及单井插输进干线如图1所示。

图1 井口计量、选井计量及单井插输进干线

1.4 简化阀组站

前期采用阀组站选井计量,选井计量装置自带分离器安全阀放空需要配套建设放空火炬、放空分液罐等设施,设备多、占地宽。后期从源头安全设计出发,存在超压工况时井口联锁关井,取消阀组站放空系统,降低投资及节约用地。优化后阀组站三维效果及现场图如图2所示。

图2 优化后阀组站三维效果及现场图

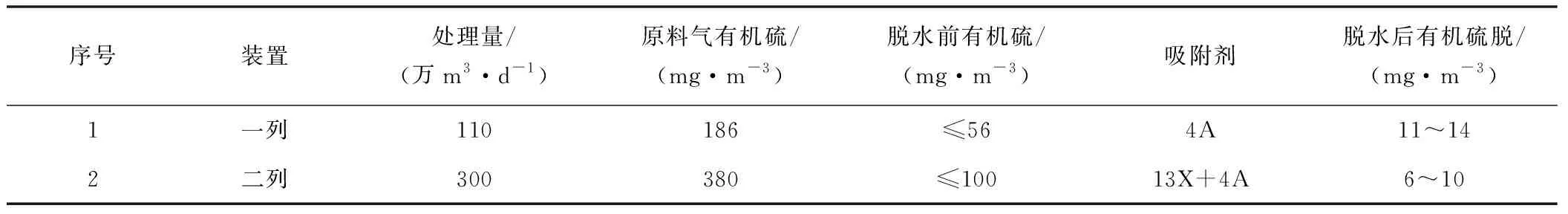

1.5 统筹规划分输站功能及布局

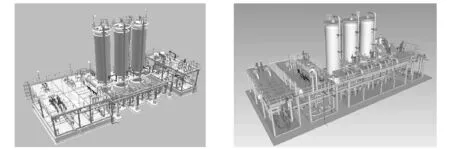

建设分输站时,提前考虑混输、分输两种工况,平面布局“统筹规划、分步实施”,确保功能分区明确,流程顺畅。前期油气混输,充分利用地层能量,降低能耗;油气规模上产后,油气分输保生产。分输站三维效果及流程示意如图3所示。

图3 分输站三维效果及流程示意图

1.6 源头防腐

针对高含H2S、高Cl-、高压、高气油比的工况,存在苛刻腐蚀环境下电化学腐蚀、高压、高气量、多流态冲刷腐蚀,经综合比选抗硫碳钢、碳钢+不锈钢和碳钢+镍基合金三种方案,分输站分离器材质统一采用碳钢+镍基合金复合板内衬分离器(Q345R+NS1402),虽然前期一次性投入较大,但耐蚀性好、耐Cl-性能强、使用寿命长。

2 天然气处理站

W天然气处理站分两列建设:一列天然气处理能力3.8亿m3/a,二列10亿m3/a,相同处理工艺及运行压力。

2.1 平面布置优化

一列、二列占地均为14.4亩。二列设计时从如下三个方面进行优化提升:

1)设备平铺式布置优化为模块化多层布置,形成独立撬块,整体模块的优化布局;

2)平铺式布管改为立面空间布管;

3)优化检修通道、操作空间。

经过优化,二列站场总平面布置更紧凑,优化2.344亩/亿m3天然气用地。

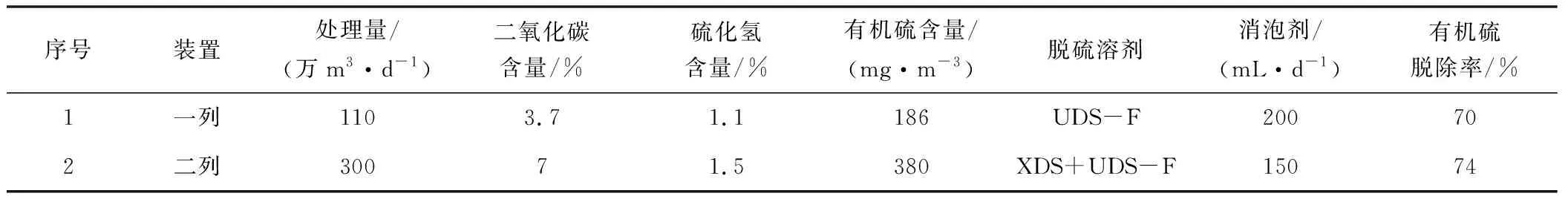

2.2 流程优化及四新应用

1)一列采用的脱硫剂是UDS-F,投产后脱硫效果不稳定、溶剂易起泡、消泡剂加注量大。为解决脱硫问题,二列应用XDS+UDS-F新型复合溶剂,在二氧化碳、硫化氢、有机硫含量增长的情况下脱硫效果较一列更好,脱硫效果对比见表1。

表1 脱硫效果对比表

2)一列采用4A分子筛,经过分子筛后有机硫含量≤14 mg/m3;二列采用13X分子筛脱甲硫醇+4A分子筛脱水耦合工艺,脱有机硫、脱水“一塔双效”,13X有机硫脱除率约90%,经过13X后有机硫含量≤10 mg/m3,脱有机硫效果对比见表2。

表2 脱有机硫效果对比表

3)采用高效纤维膜碱洗液化气脱除有机硫的技术,应用前,一列总硫含量300~600 mg/m3,超过标准343 mg/m3的要求,总硫指标不合格;应用后,液化气总硫为240~325 mg/Nm3,总硫指标合格。

2.3 模块化设计提升

在一列模块化设计基础上,二列设计时对脱硫脱碳模块、脱水模块及凝液回收模块进行了提升。

1)脱硫脱碳模块提升集成度,子模块由8个优化为5个;竖向布局,再沸器安装于贫液泵顶部,竖向布置吸收塔底阀组,节省占地;顶部平台联通便于巡检,通道1 m优化为1.5 m。一列、二列脱硫脱碳模块对比见图4。

图4 一列、二列脱硫脱碳模块对比图

2)脱水模块的分子筛程控阀组及管道由零散分布优化成撬,平台互联互通,轨道球阀操作通道由单侧改为两侧,方便操作维护。一列、二列脱水模块对比见图5。

图5 一列、二列脱水模块对比图

3)凝液回收模块塔器设置联合框架,撬块竖向分层布置,与塔器框架互联互通,装置同比减少占地30%;操作维护舒适度提升。一列、二列凝液回收模块对比见图6。

图6 一列、二列凝液回收模块对比图

3 结论

在总结前期工程实践标准化设计成果基础上,通过优化提升,对集输系统的井场、阀组站及分输站等中小型站场进行标准化定型;对天然气处理站的平面布置、工艺流程及模块化设计进一步优化,稳步推进四新技。实践证明,这一系列总结提升是有效的,加快了工程建设速度,提供了建设水平,提升了产品质量,真正达到了“五省”的目标,有效助力了地面工程建设高质量发展。