基于ZYNQ的动车组牵引网电能质量监测装置

2024-04-30王庆峰李相强张健穹

项 松,王庆峰,李相强,张健穹

西南交通大学物理科学与技术学院

0 引言

在21世纪,动车组的速度和智能化飞速发展,不断引入相应的大功率和非线性设备,动车组的不对称负荷及其他非线性负荷容量不断增加,带来牵引网系统中的电压电流波形畸变、波动及闪变等一系列问题,严重影响了供电系统的电能质量[1-4]。因此急需对动车组运营时的牵引网电能质量进行数据监测,以数据为支持对其发生的问题进行溯源和解决,从而为动车组的安全运营提供保障[5-9]。目前,电能质量监测技术在电力系统领域中发展较为成熟,但由于动车组列车牵引网电气耦合过程复杂,不适用电力系统的技术标准。根据调研,在动车组领域中未形成统一规范化的标准体系[10]。现有的牵引网电能质量监测装置功能单一,其成本高、开发周期长,且多安装在牵引变电站内,而忽略了动车组列车作为牵引负荷是牵引网电能质量恶化的激励源。因此,应通过监测动车组车载电压、电流互感器输出信号从而对牵引网电能质量进行监测。

综上考虑,文中选用ZYNQ-7000系列的XC7Z045芯片作为主控芯片,搭配AD9251等辅助芯片搭建监测装置,通过监测记录动车组车上电压互感器、电流互感器二次侧电压、电流输出信号对动车组牵引网电能质量进行监测,同时该装置均选用成熟的芯片产品进行研发,有成本较低、开发速度快、功能完善和易于拓展的优点。

1 监测装置整体设计方案

监测装置整体结构框图如图1所示,主要包括信号采集模块、信号处理模块、数据传输模块和电源供电模块。信号采集模块使用AD9251模数转换芯片实现信号高速同步采集;信号处理模块利用XC7Z045主控芯片内置的双核ARM和FPGA实现数据的高速处理;数据传输模块使用88E1116R以太网芯片构建千兆网络电路实现数据高速传输;电源供电模块使用DC-DC转换芯片和一系列稳压芯片实现装置各个模块的供电驱动。

图1 监测装置结构框图

2 主要模块功能设计

2.1 信号采集模块

2.1.1 电压采集通道

列车稳态运行时网压有效值为17.5~31.5 kV,同时电压互感器变比为250∶1,因此二次侧电压有效值为70~126 V。由于列车在运行过程中时常发生过电压故障,且过电压峰值较高,为保证系统能够耐受住过压冲击,考虑最大电压输入为±1 250 V,由此进行电压采集通道电路设计,且由于信号采集模块的AD9251芯片的电压输入量程为±1 V,因此电压采集通道的输出电压幅值不应超过±1 V。由此考虑设计变比为1 000∶1的降压电路,将输入峰值1 250 V的高电压信号降为1.25 V,同时为减小引入监测装置带来的影响,需设计监测装置的输入阻抗大于1 MΩ。如图2所示,使用4个1 MΩ电阻串联构成降压电路的高压臂,使用150 kΩ、5.1 kΩ的电阻串联与4.3 kΩ并联构成低压臂,由此形成1 000∶1降压电路,同时在高低压臂并联电容用于稳定带宽。降压电路后级是型号为LMH6612MA的集成运放构成的电压跟随电路,其中100 Ω和390 Ω电阻组成一个分压电路,使电路增益为0.796。由此最大峰值为1 250 V的大电压信号经过一系列降压处理后转换成峰值为1 V的小电压信号。

图2 电压采集通道电路原理图

2.1.2 电流采集通道

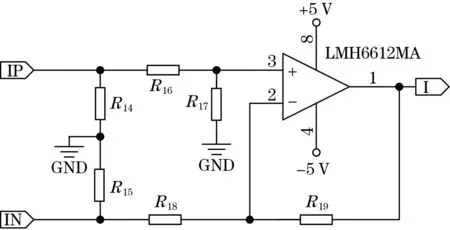

列车稳态运行时网流有效值为480~720 A,电流互感器变比为600∶1,因此二次侧电流有效值为0.8~1.2 A。为保证系统电流采集留有一定余量,考虑最大电流输入为±2.5 A,由此进行电流采集通道电路设计。如图3所示,电流采样电阻为2个高精度低温漂的0.05 Ω电阻串联,将±2.5 A的电流信号转换成±0.25 V的电压信号。然后±0.25 V的电压信号经过由型号为LMH6612MA的集成运放构成增益为3.9的电压放大电路,将±0.25 V的电压信号放大为±1 V的电压信号,输出至后级电路。

图3 电流采集通道电路原理图

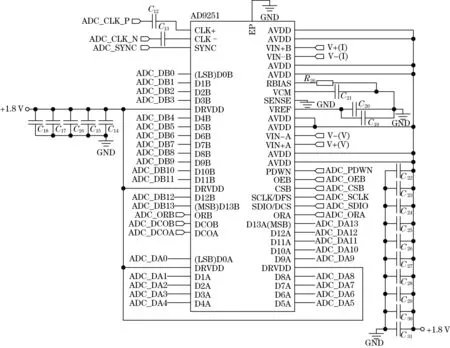

2.1.3 AD9251外围电路

文中监测装置信号采集模块使用AD9251芯片进行信号采集。AD9251是一款单芯片、双通道、14位的ADC采集芯片,采用1.8 V模拟电源供电,支持最高2 V的差分模拟信号输入,具有高信噪比(SNR)、大无杂散动态范围(SFDR)和低功耗的优点。内部集成高性能采样保持电路和片内基准电压源,其采样保持电路在最高200 MHz的输入频率下仍然能够保持稳定的性能。该芯片采用多级差分流水线架构,内部集成纠错逻辑,提供14位精度,并且能够保证在整个工作温度范围内无失码。由于其输入信号为差分模拟信号,并且采集通道电路输出均为单端信号,因此需要在采集通道电路后增加单端转差分电路,由此驱动ADC。同时因为电压、电流采集通道均输出±1 V的电压信号,因此两通道的单端转差分ADC驱动电路完全相同,其电路原理图如图4所示,利用低失真差分ADC驱动器AD8138完成该部分电路原理设计,其输出端接入AD9251的信号输入端口,由此驱动ADC进行数据采集。图5为AD9521外围电路原理图,主要有时钟电路,包括外部参考时钟输入、时钟分频电路和时钟同步电路;电源电路主要有模拟电源和数字电源,其中AVDD为模拟电源,DRVDD为数字输出驱动电源,均为1.8 V,在其中并入多个10 μF的大电容和100 nF的小电容,进行稳压滤波;输入电路主要包括差分信号输入电路A、B,将电压电流单端转差分电路的输出端分别接入该端口,用以驱动ADC进行电压、电流采集;输出电路主要包括数据输出和时钟输出;控制电路主要包括控制SPI接口、控制寄存器和状态寄存器,通过SPI接口对AD9251进行配置和控制。

图4 单端转差分电路原理图

图5 AD9251外围电路

2.2 信号处理模块

ZYNQ-7000系列的XC7Z045芯片是监测装置的主控芯片,它是一款SoC芯片,内部集成了双核ARM Cortex-A9处理器和Xilinx 7系列的FPGA,拥有丰富的资源和通信接口,方便开发者进行拓展开发,且其工作主频高达1 GHz,数据处理速度快。本监测装置对每个周期信号都将进行数据计算分析,且将计算后结果进行打包,每100 ms上传1次,同时将原始数据以不同采样率进行打包上传,数据量大,因此对CPU的数据处理速度有着较高的要求,选用XC7Z045作为主控芯片充分利用了其运算速度快的特点。

信号处理模块主要利用主控芯片内含的FPGA完成数据处理,利用其内含的ARM完成装置的配置管理和对外通信。文中监测装置使用10 MSPS采样率进行原始数据采集,使用12.8 KB/s速率进行数据抽取(每个周期256个数据点)用于电能质量各项参数计算,包括电压 、电流有效值,频率,有功、视在、无功功率,功率因数,直流偏移,电压偏差,电压波动,电压、电流谐波(最高65次),电压、电流波形畸变等参数。每个周期除谐波和电压波动参数外其余各项都进行参数计算,每100 ms(5组数据取平均值)进行打包上传。其中谐波参数每100 ms计算1次,并将各次谐波分量进行数据打包,电压波动参数每min计算1次。在FPGA中将各项参数进行数据计算并打包好后上传给ARM,在ARM中通过TCP协议进行网络数据传输。

2.3 数据传输模块

如图6所示,本系统构建千兆以太网电路进行数据通信,选用88E1116R千兆以太网芯片进行以太网电路搭建,选用HR682430E网络变压器芯片进行输出隔离。88E1116R芯片支持1.8 V和1.2 V电源供电,是低功耗的1 000 MBPS以太网芯片,内部集成MDI接口终端电阻,消除了12个无源器件,降低了外围电路复杂度,并且其参考时钟支持25 MHz±50 ppm公差晶体参考或振荡器输入,降低了研发成本。同时还具有以下特性:支持全双工和半双工模式,支持IEE 802.3u自适应速率协商,支持IP/TCP/UDP卸载加速、支持MAC地址过滤和广播风暴抑制。使用该以太网芯片保证了监测装置数据传输的稳定性和高效性。

图6 PHY千兆网络变压器电路原理图

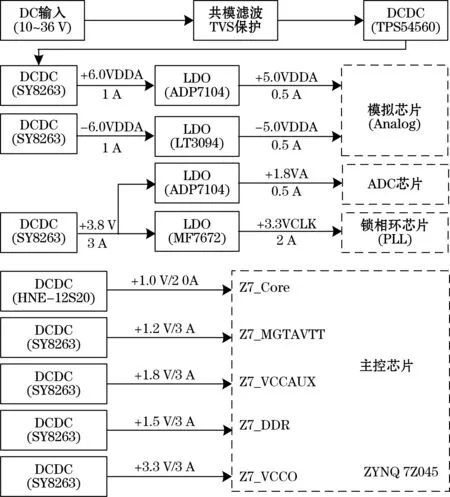

2.4 电源供电模块

电源供电模块是整个系统装置的动力来源,承担给芯片等有源器件供电的工作。电源供电逻辑如图7所示,使用10~36 V的直流电压给整个系统装置供电,在其后面紧接着接入一个共模滤波TVS保护芯片,起供电保护作用,随后使用DC-DC转换芯片TPS54560将10~36 V的外部供电电压转换成+8 V的直流电压。以TPS54560电压输出点为节点,按照各个模块供电需求分支展开,主要包括以±5 V供电的模拟芯片(Analog)、ADC芯片、锁相环(PLL)芯片和主控芯片(ZYNQ 7Z045)。由于各个模块芯片供电需求不同,因此还需使用专用电源管理芯片(ADP7104、LT3094、MD7672、SY8263等)进行电源转换。各个模块取电相互独立,互不干扰,确保了整个监测装置的供电安全,使其能够稳定运行。

图7 供电逻辑原理图

3 上位机软件设计

为了使监测装置数据可视化并方便用户使用管理,需进行上位机软件开发。Qt Creator是跨平台的图形界面开发平台,主要支持C++语言以及Python语言。同时Qt拥有丰富的API,在开发过程所需的库函数都可以在API中找到,同时还提供丰富的帮助文档,让每个开发者都能快速上手,因此,Qt广泛用于GUI程序开发。文中上位机选择Windows版本的Qt进行软件开发,主要实现与监测装置进行数据通信,完成配置管理、数据显示以及数据存储的功能。

文中使用千兆网络将监测装置和上位机处于同一个局域网内,其中监测装置作为服务器,上位机作为客户端。在TCP协议中,每个服务器都有自己的IP地址,客户端只有搜索并连接到服务器的IP地址后才能与服务器进行数据通信。文中上位机运行流程如图8所示,首先使用UDP协议广播搜索局域网内的设备IP地址,搜索到IP地址后返回并进行TCP网络端口连接,连接端口后进行相应的数据传输,文中监测装置将打包上传电能质量各项参数和电压电流原始数据,不同的数据包通过不同的网络端口进行数据传输。因此在上位机成功连接采集卡后,需要根据通信协议进行端口数据解析,将解析后的数据填充至相应的区域进行展示,主要包括电能质量参数显示和实时电压电流波形显示。其中用户可根据实际需要选择数据是否存储,如果是,则将对应电压电流数据按照日期时间的格式分类保存至本地。

图8 上位机运行流程图

软件界面设计多利用Qt自带的GUI界面类函数(QWidget、QGridLayout、QTableWidget等)和GUI组件类函数(QPushButton、QLabel、QTextEdit等)完成界面的整体设计,界面整体样式如图9所示。

图9 上位机软件界面

由于存在多个端口同时进行数据传输的情况,数据量较大,因此上位机软件的响应以及处理速度显得尤为重要,使用多线程的方式可以更好地利用系统资源,充分利用CPU的空闲时间,用尽可能少的时间让系统做出响应,因此本系统上位机软件设计采用多线程的方式进行数据处理。其中大致可分为接收、解析和显示3个线程,多利用Qt的“信号与槽”机制完成线程间的数据通信,线程间数据通信流程如图10所示。首先在数据接收线程中上位机成功连接采集卡IP地址和相应端口后,使用QTcpSocket类中的“readAll()”函数进行数据接收,以一个字节流对象作为数据的临时缓存,随后发射解析信号,解析信号会将字节流对象发射出去,此时将调用解析线程中的解析槽函数。在解析槽函数中,首先会接收信号中的字节流对象,随后释放信号量,使解析线程获得资源开始解析数据。当数据解析完成后,会将数据存放在QVector容器类对象中,随后发射显示信号,同时显示信号也会将对应容器类对象发射出去,此时将调用显示线程中的显示槽函数。在显示槽函数中,首先还是接收容器类对象中的数据,然后将数据填充至相应的区域中进行显示。

图10 线程间通信流程图

4 实验验证

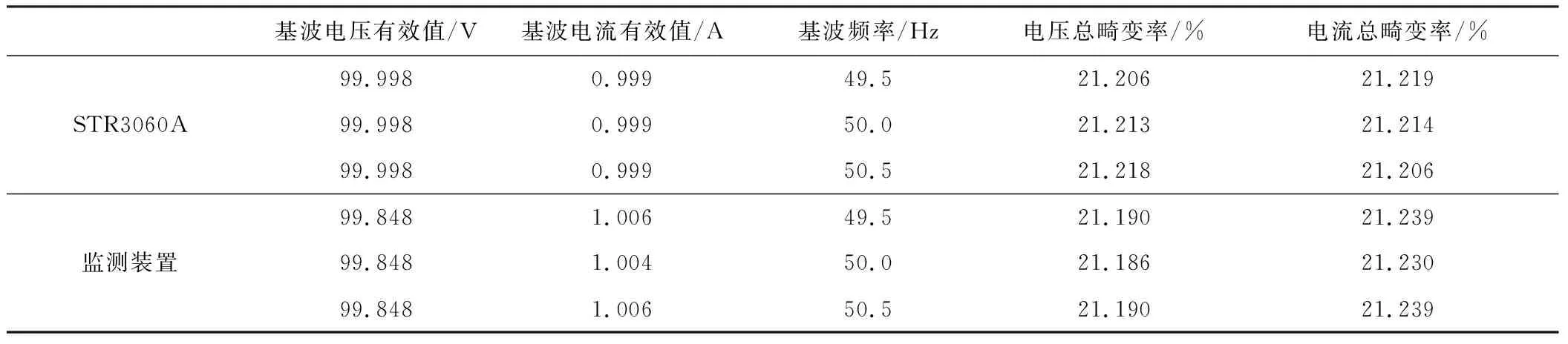

为验证装置各项参数计算精度,使用三相标准功率源STR3060A进行实验,该标准功率源自带屏幕可以实时显示输出的电压电流有效值、频率、功率和谐波等基本参数,精度为0.5级,取其单相正弦波输出接入监测装置进行精度对比验证。设置电压有效值为100 V,设置电流有效值1 A,频率50 Hz,设置电压相角为0°,调整电流相角,分别记录对比STR3060A和监测装置的各个参数计算结果,测试结果如表1所示。设置基波电压有效值100 V,电流有效值1 A,3次谐波含量20%,5次谐波含量5%,7次谐波含量5%,调整基波频率,分别记录对比STR3060A和监测装置的电压电流总畸变率,测试结果如表2所示。

表1 基于标准功率源的基本参数测试结果

表2 基于标准功率源的谐波计算测试结果

上述实验结果表明:电压有效值计算相对误差最大为0.05 V,电流有效值误差最大为0.007 A,频率计算准确,视在功率最大误差为0.459 VA,有功功率最大误差为0.449 W,无功功率最大误差为0.075 Var,功率因数计算准确,电压总畸变率最大误差为0.027,电流总畸变率最大误差为0.033,总体误差均在0.5%之内。由此可验证本文所设计的电能质量监测系统能够准确测量计算各项参数。

5 结束语

本文基于ZYNQ设计了一款适用于高速动车组的牵引网电能质量监测装置,该装置选用ZYNQ-7000系列的XC7Z045芯片作为主控芯片搭配AD9251等辅助芯片完成总体功能设计,能够分析多项电能质量参数。采用模块化设计,各个模块选用成熟芯片产品进行电路设计,具有成本低易开发的特点。同时通过实验对比验证,该装置各项参数计算误差在0.5%之内,能够满足实际监测需求和精度要求,并且有成本较低、开发速度快、功能完善和易于拓展的优点,能够应用于高速动车组牵引网电能质量监测领域。