EBZ260掘进机第一运输机设计分析

2024-04-29林敏

摘要:本文描述了掘进机第一运输机的结构特点,以EBZ260型掘进机第一运输机为例进行了结构数据的计算,分析了在实际中的使用问题,并提出改进措施,旨在为日后研究提供实践经验和理论数据,以供参考。

关键词:掘进机;设计:结构

DOI:10.12433/zgkjtz.20240132

掘进机设备按作业面为部分断面和全断面掘进机,是一种集合煤岩破碎、收集、运输一体化高度集成的设备。其中,悬臂式纵轴掘进机较为主流,第一运输机位于机体中部,横穿在本体内部,前端通过销轴与铲板和本体相连,后端通过的高强螺栓固定在本体上,同时与地面成一定角度布置,这一角度与运输物料的松散程度安息角有一定关系。根据煤机行业的实际矿用要求,第一运输机也发生了较大变化,在材料选择上,更倾向于强度更大的高强钢。针对接料设备的多样化,第一运输机的整体结构也有很大的调整。对于链速和运货能力的提速,其驱动体现出更大、更强的趋势。

一、主要结构特点

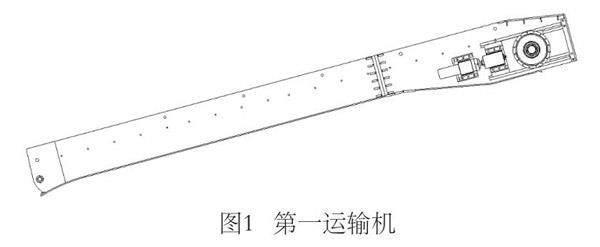

以EBZ260悬臂式掘进机的第一运输机的结构为例,如图1所示,第一运输机一般由溜槽结构、刮链组件、驱动装置、涨紧装置等主要组件组成。第一运输机溜槽结构整体采用二体结构时,分为前溜槽、后溜槽;当采用三分结构时,分为前溜槽、中间溜槽、后溜槽;中间使用高强度螺栓连接或连接块结构加高强度螺栓。第一运输机溜槽结构从本体部中间穿过,贯穿于整个机架;前溜槽通过销轴孔与铲板销轴相连;后端依靠后支撑座与后支撑架体相连。矿用运输设备主要采用刮板链式结构,常用的有边双链结构、中双链结构、中单链结构。涨紧装置采用油缸张紧加弹簧缓冲结构,通过改变主动轮与从动轮的中心距调节刮板链的松紧程度。

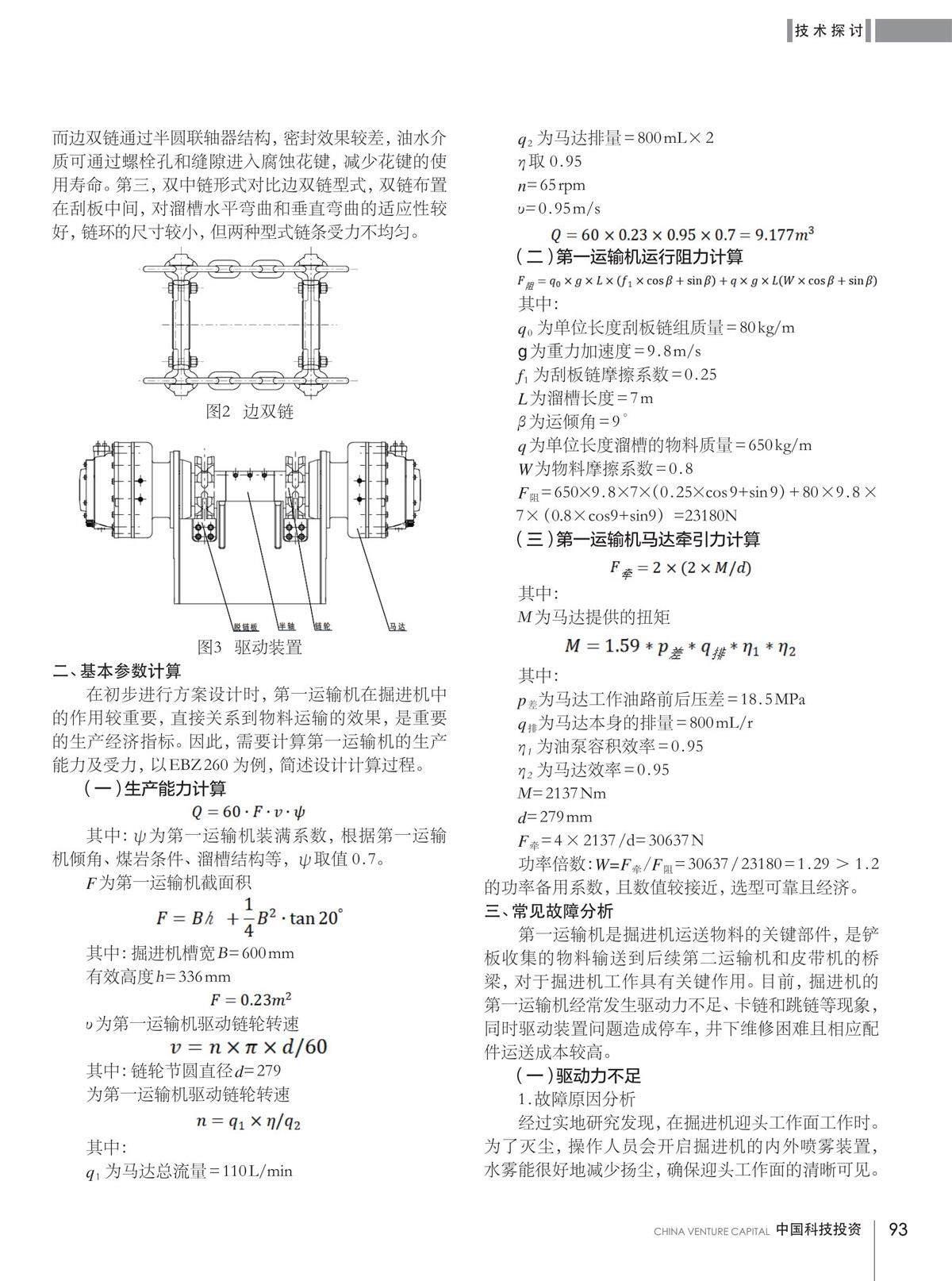

驱动装置主要由低速大扭矩液压驱动马达、链轮、刮板链组、脱链器等组成。液压马达分为单马达或双马达,主要区别在于双马达提供更大的动力输出。马达通过花键直接驱动链轮转动,链轮轮齿与刮扳链咬合,带动链条做直线运动,从而实现物料运输。第一运输机的驱动部件还可以采用电动机加减速机的形式:驱动装置中的电机与减速机相连接,减速机安装在驱动架结构上,减速机输出轴通过齿轮或键带动驱动链轮,完成驱动过程。电机为三相异步电动机,电机轴与驱动轴方向垂直,也可于驱动轴方向平行,此种垂直布置方式可以采用行星轮系加锥齿轮的减速机,减速比一样,体积更小,更节省空间。两种形式的驱动部件适用不同工况及使用条件,应结合实际选择。

刮板链式结构主要分为边双链和中双链。刮板链主要由链环和刮板组成,根据链条与刮板的连接位置分为中单链、中双链和边双链。其中,边双链型式在掘进机中有更多的使用。中单链由刮板、圆环链连接环、螺栓、螺母等组成,分为U型螺栓式和压板式结构。驱动结构根据刮板链组的型式而有所不同:第一,中双链刮板链需要异性特殊的螺栓连接,刮板与溜槽托板缝隙较大,运料时会发生抖动,且越靠近链轮抖动幅度越大,刮板链会漏掉部分煤石,降低运输效率;边双链结构在抖动和回煤的问题上要优于中双链,但边双链不适用于刮板运输机需要左右摆动变动的工况。第二,中双链的链轮结构与连接方式与边双链也不相同,中双链两侧有花键座保护内部花键隔绝水和油的有害介质。而边双链通过半圆联轴器结构,密封效果较差,油水介质可通过螺栓孔和缝隙进入腐蚀花键,减少花键的使用寿命。第三,双中链形式对比边双链型式,双链布置在刮板中间,对溜槽水平弯曲和垂直弯曲的适应性较好,链环的尺寸较小,但两种型式链条受力不均匀。

二、基本参数计算

在初步进行方案设计时,第一运输机在掘进机中的作用较重要,直接关系到物料运输的效果,是重要的生产经济指标。因此,需要计算第一运输机的生产能力及受力,以EBZ260为例,简述设计计算过程。

(一)生产能力计算

其中:ψ为第一运输机装满系数,根据第一运输机倾角、煤岩条件、溜槽结构等,ψ取值0.7。

F为第一运输机截面积

其中:掘进机槽宽B=600mm

有效高度h=336mm

υ为第一运输机驱动链轮转速

其中:链轮节圆直径d=279

为第一运输机驱动链轮转速

其中:

q1为马达总流量=110L/min

q2为马达排量=800mL×2

η取0.95

n=65rpm

υ=0.95m/s

(二)第一运输机运行阻力计算

其中:

q0为单位长度刮板链组质量=80kg/m

g为重力加速度=9.8m/s

f1为刮板链摩擦系数=0.25

L为溜槽长度=7m

β为运倾角=9°

q为单位长度溜槽的物料质量=650kg/m

W为物料摩擦系数=0.8

F阻=650×9.8×7×(0.25×cos9+sin9)+80×9.8×

7×(0.8×cos9+sin9)=23180N

(三)第一运输机马达牵引力计算

其中:

M为马达提供的扭矩

其中:

p差为马达工作油路前后压差=18.5MPa

q排为马达本身的排量=800mL/r

η1为油泵容积效率=0.95

η2为马达效率=0.95

M=2137Nm

d=279mm

F牵=4×2137/d=30637N

功率倍数:W=F牵/F阻=30637/23180=1.29>1.2的功率备用系数,且数值较接近,选型可靠且经济。

三、常见故障分析

第一运输机是掘进机运送物料的关键部件,是铲板收集的物料输送到后续第二运输机和皮带机的桥梁,对于掘进机工作具有关键作用。目前,掘进机的第一运输机经常发生驱动力不足、卡链和跳链等现象,同时驱动装置问题造成停车,井下维修困难且相应配件运送成本较高。

(一)驱动力不足

1.故障原因分析

经过实地研究发现,在掘进机迎头工作面工作时。为了灭尘,操作人员会开启掘进机的内外喷雾装置,水雾能很好地减少扬尘,确保迎头工作面的清晰可见。但随着现场底板煤矸石的湿润度增加,细小煤矸石、灰尘和土与水形成类似水泥的混浊泥浆,当星轮旋转上货时,会进入各个部件的缝隙,加大从动链轮工作阻力。当溜槽上货后,压链板与中间板之间链槽随着刮板链运动带上很多的泥浆,堵塞链子与上下压板之间的空隙,增大刮板运输的阻力,同时泥浆随着刮板被带到驱动装置等各个部位,导致驱动力不足,没有动力储备的现象。经过实际工况对比,在掘进大角度俯角作业时,容易出现驱动力不足的现象,如果此种问题经常发生,一旦过载严重,会发生闷车风险,甚至破坏驱动装置的马达,其他构件变形,出现磨损特别严重提前报废的问题。

2.卡链和跳链

在掘进机使用过程中,卡链和跳链现象很常见,主要原因有:

第一,铲板与第一运输机之间存在相对运动,刮板链的从动轮跟着铲板绕本体上的铰接点做回转运动,导致刮板链中心距不断变化,当铲板处于不同状态时,需要调节链条松紧度。当位于后溜槽上的张紧装置不能有效补偿链条长度时,极易发生跳链。

第二,刮板链组在溜槽内做往复运动,链组两侧均有张紧装置。当两侧链组张紧调节不同步时,会导致两侧链条长短不一致。当主动链轮同步转动时,会发生跳链故障。同时,短链条侧因承受重负荷,受较大的应力,容易引起断链。

第三,链条与链轮运动时存在瞬时冲击载荷,长期在冲击振动下使用,会严重磨损链轮磨损,链轮沟槽变形后,节距产生变化,导致链条运行一段时间后发生跳链现象。

第四,工况特殊时,煤岩湿润、黏度大的含砂土等工况场合,链环上的物料难以脱落,堆积在刮板达不到的溜槽边缘角落。堆积时间长,堆积量变大后刮板运行出现卡滞,发生卡链。

第五,煤矸石较大,破碎度差,较大的物料卡在龙门位置时,会发生卡链。

第六,未做到及时和按时检修,刮板链式结构出场调试时,会调整链条松紧,表现出较好的运行状态。但到矿上使用一段时间后,链条会因为载荷局部的变形,包括与主动轮、从动轮的磨损,甚至链条和运动机构挂满煤矸石泥浆和砂土等杂物,导致链条松弛,产生各种跳链和卡链现象。

(二)链条抖动大

链条在拖动刮板推料时抖动,当受冲击载荷的影响时,链条抖动幅度更加剧烈,越靠近驱动装置抖动幅度越大。小的煤矸石会因为抖动从溜槽缝隙中泄露,返回工作面地板上,而较大的煤矸石会因为抖动而从高处跌落到较低的刮板上,滚落到靠近龙门的位置,等待更大的煤矸块将其推出。这种现象会影响上货效率,链条抖动主要因为链环不能贴紧拖料钢板,同时链条结构存在瞬时冲击,当链条靠近主动链轮时,各部位速度不一致、不连续,所以链条会产生抖动,但不正常的抖动与马达状态、链条张紧状态等都有一定的关系。

四、改造方案

(一)动力马达更新升级

根据实际设计升级动力。使用双马达驱动已成为主流的一种配置,双驱动提升功率的储备可以提升产品的使用性能,降低闷车故障,让两侧链板有更足的力道。使用更加强劲的“心脏”——马达,配备更加大扭矩低转速大排量的马达,提升强劲的瞬时动力输出。

(二)防卡链结构设计

对于卡链可以改进第一运输机结构,调整压链板与溜槽的连接方式。链板间隔是固定数值,较小的压链高度会频繁发生卡链、跳链故障。较高的压链高度会导致压不住链条的抖动,链条不能平稳地传递物料。采用弹簧压力欲紧的结构,使压链板与溜槽不再焊接,预设弹簧的压力值,调整压链板的高度,适应复杂工况,避免出现卡链。

(三)其他结构改进

第一,提高梁的抗拉强度,提高梁的抗弯弯矩,刮板通过热处理方法提高抗弯能力。刮板抗弯能力增强确保刮板连组整体运行的稳定性、改善压链板通过性,并降低刮板的损耗量。

第二,从动轮处增加脱链器,提高刮泥效果清理效果,降低链条带泥进入溜槽和驱动组件内部。

第三,回转变向装置满足二级装运物料机构对接时,掘进机出料位置经常变化,需要调整机尾,前后溜槽通过销轴铰接,使用摆动油缸调整左右角度。同时,选用中单链链组和专用张紧装置。

参考文献:

[1]杨清立,刘佳军.掘进机第一运输机设计计算[J].经济技术协作信息,2008(19):165.

[2]李明.掘进机刮板运输机存在的问题及改进设计[J].煤炭工程,2016,48(11):134-136.

[3]张磊,孙章虎,陈显然.EBZ200型远控掘进机第一运输机的选型及分析[J].重庆理工大学学报(自然科学版),2014,28(06):68-73.

作者简介:林敏(1984),女,黑龙江省佳木斯市人,中级工程师,学士,主要研究方向为煤矿机械设计与研究。