聚酰亚胺树脂基复合摩擦材料成型技术研究进展

2024-04-29李轩何瑜明白张晓燕刘福华来升

李轩,何瑜,明白,张晓燕,刘福华,来升

(1.四川轻化工大学机械工程学院,四川 自贡 643000;2.西安长峰机电研究所,西安 7100652;3.宜宾职业技术学院汽车与轨道交通学院,四川 宜宾 644003)

0 前言

高性能摩擦材料需要兼具适当的摩擦因数、优良的耐磨性、热稳定性、综合力学性能和物理化学性能[1-2]。近些年来,以酚醛树脂、环氧树脂、聚四氟乙烯、聚酰胺、PI树脂等耐热聚合物为基体的复合摩擦材料由于具有可设计性好、环境适应性强且摩擦学性能优良等诸多优点而获得了迅猛发展[3-4]。尤其是PI树脂基复合摩擦材料,在高温、高真空、重载等严苛环境中表现出了优异的耐热、耐磨和综合力学性能,被广泛用于航空航天、精密机械等的关键零部件如各种轴承、齿轮、密封件、衬套及摩擦片等[5-10]。

PI树脂分子主链刚性大、熔体黏度高等特性导致其加压窗口窄、可成型性差,因此成型具有复杂形状的PI树脂基复合摩擦材料异常困难[10-14]。此外,具有实际工程应用价值的PI树脂基复合摩擦材料通常添加有多种增强增韧纤维及各种有机、无机或金属改性填料,各组分之间的相容性、界面结构及内部缺陷等很难控制,进一步增加了高性能复合摩擦材料的成型难度[15-18]。因此,虽然目前开发的树脂基复合材料成型方法多达几十种,但适用于制备PI树脂基复合摩擦材料的还比较有限,主要集中在热模压成型、冷-热等静压和3D打印以及其他成型技术如注射成型、挤出成型等[19-24]。随着现代装备的快速升级发展对高性能摩擦材料的需求不断扩大,PI树脂基复合摩擦材料及其配套的成型技术正受到越来越广泛的关注。本文综述了PI树脂基复合摩擦材料的成型技术研究进展,旨在为高性能PI树脂基复合摩擦材料的开发和产业化应用提供有益参考。

1 PI树脂基复合摩擦材料的发展现状

PI树脂具有轻质高强、耐高低温、耐化学溶剂、低介电、阻燃及优良的力学性能,是综合性能最佳的有机高分子材料之一,非常适合作为高性能复合摩擦材料的树脂基体使用;但纯PI的摩擦因数和磨损率均较高,很难单独用于高温、高速、重载及复杂结构件[25-27]。为进一步提高PI树脂的摩擦学性能,国内外研究人员在PI树脂的结构改性、共混改性及复合改性(纤维、填料改性)等领域开展了大量卓有成效的研究。

在复合摩擦材料中,PI树脂基体通常是耐热性最差的组分,因此对PI树脂进行结构改性以提高其自身的耐热性及综合力学性能,是获得高性能复合摩擦材料的基础。但根据热固性聚酰亚胺(PI-s)和热塑性聚酰亚胺(TPI)性能的差异,结构改性的研究侧重点有所不同[28]。PI-s分子主链结构刚性较大导致韧性较差、硬度大、模量髙,易在界面上产生较高的应力而造成摩擦学性能下降,因此改善其分子主链结构以提高韧性是主要途径,包括:(1) 在PI-s的分子结构中引入含有柔性链结构的二酐或二胺单体来提高韧性;(2) 破坏PI-s分子结构以形成非对称或无定形态的PI-s,提高其韧性和耐热性[29-31]。TPI的韧性较好,但耐热性和力学性能较差,在摩擦磨损过程中容易产生塑性变形和组织熔融,因此提高其热稳定性和力学性能是研究的主要方向,包括:(1)改变TPI中二胺的结构来改善其耐热性能;(2) 引入含氟单元提高其强度和高耐热性等[32-33]。除分子结构改性外,共混改性和复合改性也是开发高性能PI摩擦材料的重要途径。共混改性最为常见的是与摩擦因数低且耐热性优良的PTFE进行共混,可以提高PI树脂的韧性并降低摩擦因数,方式包括机械共混、熔融共混、溶液共混、气流粉碎共混等;与结构改性相比,共混改性更加简单灵活且成本较低,但往往会削弱PI树脂在力学、耐热性等方面的优势[34-35]。复合改性通过在PI树脂中添加增强增韧纤维[8,36-37]或改性填料如增摩剂[38-40]、润滑剂[41]、导热剂[42-43]以及空间填料[44]等,来开发高品质复合摩擦材料,具有可设计性好、成型工艺灵活等优点,因而极具市场推广和应用价值。在新型PI复合摩擦材料的实际研发过程中,研究人员更多采用摩擦性能调节剂和空间填料相结合、或是分子结构改性与复合改性相结合等方式,以获得高性能的复合摩擦材料。

经过近60年的发展,目前PI-s已历经四代,使用温度覆盖280~450 ℃,目前正快速发展的第四代耐高温有机无机杂化复合材料,将具有无机特性的结构引入PI分子链中,大幅提高了材料的热氧化稳定性、热分解温度、玻璃化转变温度和力学性能,其中最具代表性的是美国Performance Polymer Solutions公司开发的P2SI-900HT,玻璃化转变温度达489 ℃,可在425 ℃以上长期使用[45-46]。TPI树脂产品中,美国通用电气(GE)、NASA、杜邦公司和日本三井公司都有代表性产品被广泛使用,GE公司开发的新型聚醚酰亚胺(PEI),耐热温度达300 ℃;NASA开发的很多品种的TPI复合材料如LaRC-TPI、LaRC-8515、LaRC-SI等,作为摩擦材料的基体在航空航天领域获得了广泛应用;杜邦公司开发的高性能PI复合材料Vespel,已被制成各种齿轮和精密轴承;三井东亚开发的Aurum聚酰亚胺,玻璃化转变温度高达250 ℃[47],在此基础上开发的Super Aurum可在350 ℃高温长期使用[48],并且适合进行挤出和注射成型,目前在发动机轴承、外壳、密封件等零部件中获得了广泛应用[45]。我国兰州化物所、长春应化所、北京航空材料研究院、北京航空航天大学、西北工业大学、南京航空航天大学、南京工业大学等科研院所在新型PI树脂基复合摩擦材料的研发领域也开展了较为系统深入的研究[49-58]。例如,兰州化物所王齐华团队开发的PI树脂基复合摩擦材料已成功用于超声电机的转子摩擦部件,提高了超声电机的使用寿命、能量传递效率、运行稳定性和可靠性[49-53];该所固体润滑国家重点实验室的3D打印摩擦器件研究团队在系统探究了光固化3D打印成形PI的摩擦学性能,实现了“按需润滑”PI自润滑表界面材料和轴承等零部件的3D打印制造,为复杂结构聚合物自润滑零部件设计与制造提供了可行方案[54]。长春应化所开发的新型PI树脂,在发电机组、空压机、传输泵密封等领域获得了广泛应用,并开展了该系材料在高性能汽车刹车片等民用领域的研究[55-58]。但总体来说,我国PI树脂基复合摩擦材料的发展尚处于起步阶段,相关应用主要集中在航空航天、武器装备等领域,民用领域的应用还非常有限,除原料成本高、成分复杂等因素外,PI树脂复合摩擦材料的成型困难也是关键因素之一[59-60]。因此,进一步探索高性能PI树脂基复合摩擦材料的高效成型工艺很有必要。

2 PI树脂基复合摩擦材料的成型工艺

2.1 热模压成型

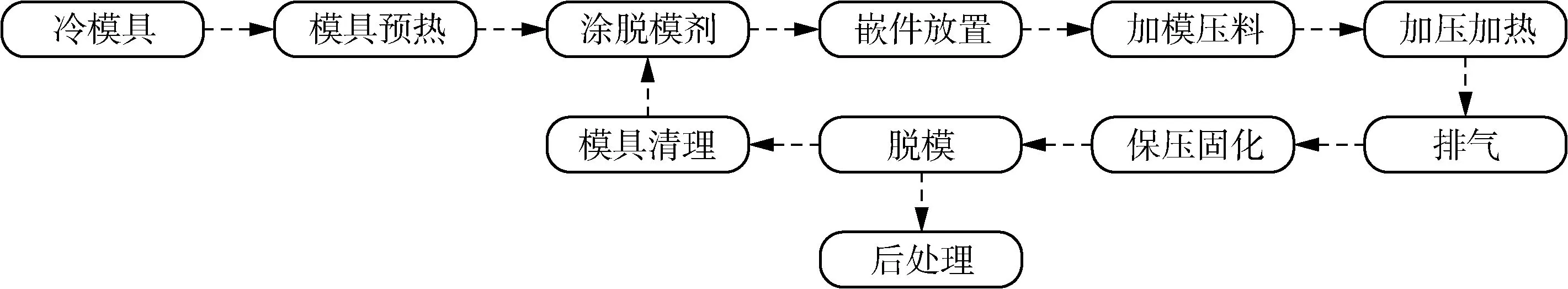

热模压成型具有工艺简单、料损少、制品强度高、内应力低且重复性较好等诸多优点;并且热模压成型的温度一般低于基体熔点,有利于保持材料各组分的原有性能,因而能够制备出机械强度高、摩擦因数稳定且耐磨性好的多组分复合摩擦材料,是目前制备PI树脂基复合摩擦材料最常用的方法[61]。典型工艺流程如图1所示。

图1 树脂基复合摩擦材料的典型热模压工艺流程Fig.1 Typical hot molding process of resin-based composite friction materials

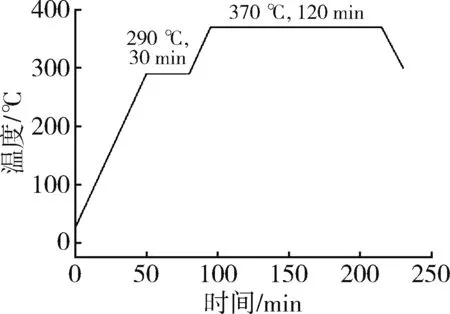

根据热加工特性不同,热固性和热塑性的热模压工艺参数存在差异。中科院化学所和航天材料及工艺研究所先后对不同耐温能力PI-s的化学反应特性和热模压工艺进行了较为系统的研究[62-64]。化学所的赵伟栋等研究了热模压工艺参数对耐370 ℃ PI复合材料性能的影响,在280~290 ℃开始加压有利于降低成型材料的低孔隙率,然后进行400 ℃/6 h固化处理能够获得耐热性能和综合力学性能良好的复合摩擦材料[62];曲希明等优化了碳纤维增强PMR型PI复合摩擦材料的热模压成型工艺,发现先进行250~370 ℃、2.5 MPa保温保压1.5 h,再分别进行320 ℃/2 h和370 ℃/1 h保温保压固化,能够制备出组织结构致密且力学性能优良的碳纤维/PI复合材料[63]。航天材料及工艺研究所的潘玲英等研究了KH420树脂的热化学反应特性,发现树脂的亚胺化在220 ℃时已基本完成;温度高于220 ℃时为高温亚胺化阶段,其中约305 ℃时树脂黏度最低,成型工艺性能最优[64]。中科院兰州化物所、兰州大学、哈尔滨工业大学、北京航空航天大学、北京航空材料研究院、南京航空航天大学等科研院所针对不同耐热温度、不同成分PI-s树脂基复合摩擦材料的热模压成型工艺做了大量研究[65-66]。喻萍等采用热模压工艺制备了凹凸棒石改性的PI-s树脂基复合摩擦材料,通过将CF、Gr、SiO2和ATP粉体在80 ℃干燥5 h后进行高速搅拌,混合均匀后冷压预成型,最后在370 ℃、6 MPa保温保压40 min,自然冷却至室温后脱模;所制备的复合摩擦材料与传统碳纤维/石墨的PI-s复合材料相比磨损率降低约69 %[65]。何国荣等利用热模压成型方法制备了PI-s/MoS2/ZnS复合摩擦材料,经180~300 ℃、5 MPa加压和脱气、再经300~350 ℃、10 MPa保温保压15 min后制备的复合材料与纯PI-s相比摩擦因数和磨损率分别下降了15.9 %和34.3 %[66]。Yang等热模压方法制备了润滑剂改性的PIs复合摩擦材料(PI-s/MoS2、PI-s/SiO2、PI-s/Si3N4、PI-s/石墨),热模压工艺如图2所示,首先升温至290 ℃并在1.5 MPa保压30 min,然后升温至370 ℃保温保压120 min,自然冷却至室温。所制备的PI-s/MoS2-20 %复合材料的摩擦因数最低(0.11),与纯PIs相比降低47.6 %;而PI-s/石墨-20 %复合材料的磨损失重最小,较纯PI-s降低90.4 %[67]。

图2 润滑剂改性的PI-s复合摩擦材料的热模压工艺[67]Fig.2 Hot molding process of lubricant modified PI-s composite friction material[67]

TPI的热模压成型工艺过程与PI-s相似,但热压温度通常较PI-s有所降低,保压时间也更短。杨培娟等采用热模压方法制备了玄武岩纤维/TPI复合材料,其中模压温度为360 ℃、压力20 MPa、保压时间30 min所制备的复合材料具有致密的组织和优良的综合力学性能[68]。Wan等采用热模压方法制备出了组织结构致密的纳米石墨/TPI复合摩擦材料,具体工艺为:10 MPa冷压→250 ℃、15 MPa保温保压90 min→350 ℃、40 MPa保温保压70 min→冷却至室温→脱模,所制备的复合材料与纯TPI相比摩擦因数和磨损率分别降低了55.63 %和97.39 %[69]。李建勇等采用热模压方法制备了石墨烯纳米片(GNS)填充的TPI复合材料,混合均匀的原料后置于模具中,采用液压机双向加压90 MPa并保压20 min冷压成型,然后在350 ℃保温保压60 min后自然冷却,制备的0.5 %-GNS/TPI多孔复合材料表现出了良好的摩擦磨损性能[70]。Zhu等通过热模压工艺制备了TPI/g-C3N4复合摩擦材料,具体工艺为:300 ℃、15 MPa多次热压成型,再经230 ℃硬化4 h后自然冷却,所制备的复合材料的摩擦因数和磨损率随载荷增大而减小,摩擦学性能较纯TPI有明显改善[71]。除热压参数外,后处理温度对TPI树脂基复合摩擦材料的性能也有明显影响。张杏园等对热模压方法制备的TPI树脂基(M1666)复合材料进行了不同温度的后处理,后处理温度为260~280 ℃时复合材料的摩擦因数有最大值,280~300 ℃时磨损率有最低值;但过高的后处理温度会导致复合材料的强度和硬度降低,造成摩擦性能不稳定[72]。

目前,采用热模压工艺制备PI复合材料的工艺已较为成熟,但PI树脂基体与增强纤维、改性填料之间的相容性较差、界面强度不高等问题仍然存在,进一步探索多组分复合摩擦材料的强结合、致密化热模压工艺依然是研究的热点[73-74]。

2.2 冷-热等静压成型

冷-热等静压成型是基于粉末冶金烧结技术发展起来的一种特殊模压成型方法,包括粉料制备→包套真空密封→等静压制→包套剥离→后处理等基本流程,按照成型固化温度高低分为冷等静压(CIP)、温等静压(WIP)和热等静压(HIP)。

冷-热等静压成型的工艺条件是影响PI复合材料的综合力学性能和摩擦学性能的关键要素。中科院兰州化物所的张新瑞公开了一种风电偏航制动器用PI树脂基复合摩擦材料,具体工艺流程包括预压→冷等静压→热等静压:首先在5~10 MPa压力下3~5 min预压制成型,然后以水为介质在25~50 MPa冷等静压10~15 min,最后在氩气介质中进行为360~390 ℃、120~40 MPa热等静压1~5 h,制备出了耐温性好、高承载能力、高耐磨的PI树脂基摩擦材料,在复杂工况下具有相对稳定的摩擦因数和较低的磨损率[75]。

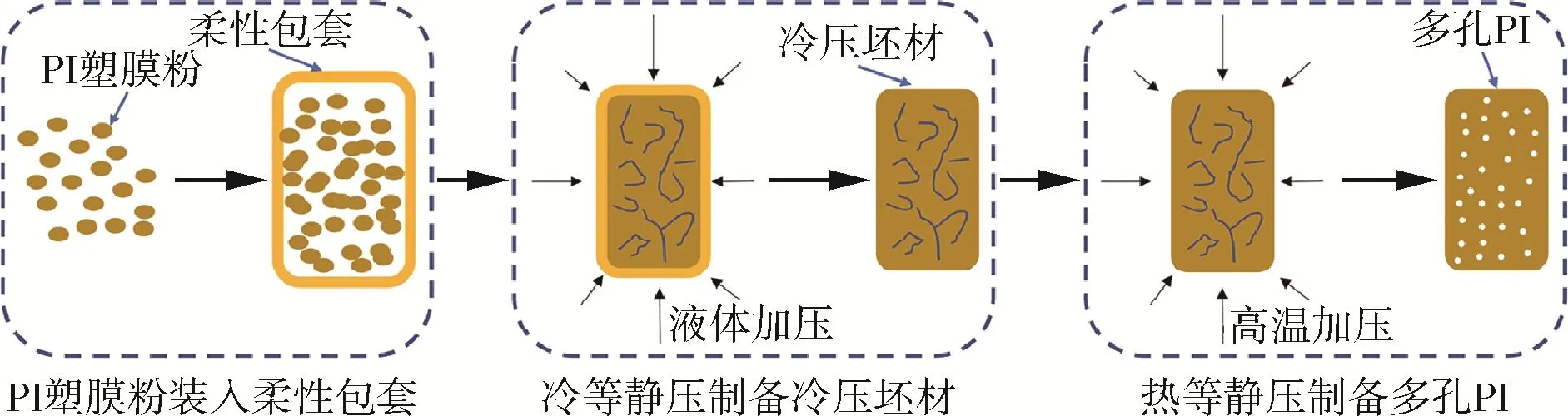

徐明坤等针对空间高精密轴承用多孔PI保持架的服役需求,较为系统地研究了结构因素和冷-热等静压工艺因素对多孔PI材料成孔性能的影响,讨论了冷等静压过程中的主要致密化机制,工艺流程如图3所示。随冷等静压压强增大和时间延长,试样的致密化程度不断提高并逐渐趋于稳定,较佳的热等静压工艺为120~150 MPa、370 ℃保温保压1 h。冷等静压过程中的主要致密化机制为前期的粒子靠近、重排及中后期的剪切变形,该过程会从根本上影响PI的成孔性;提高热等静压温度和延长保压时间有利于获得更大孔径,该过程中主要致密化机制为高温高压下的剪切变形和塑性变形,利用封存的气体受热膨胀实现扩孔[76]。徐明坤等还采用冷-热等静压成型方法制备了双尺度多孔PI(PPI),通过在90 MPa冷等静压15 min,然后390 ℃热等静压2 h,所制备的PPI具有稳定的低摩擦因数(0.096)和极低磨损率[0.68×10-6mm3/(N/m)][77]。

图3 冷-热等静压制备多孔PI示意图[76]Fig.3 Schematic diagram of porous polyimide prepared by coldhot isostatic pressing [76]

采用冷-热等静压方法能够制备出密度高、成分均匀的高品质制件,但工艺条件复杂、制备周期长、效率较低、设备昂贵等不足限制了该工艺的实际工程应用。有必要深入探究PI树脂基复合摩擦材料在冷-热等静压过程中组织及界面结构等的形成、演化规律与机制,在此基础上进一步简化和优化其冷-热等静压工艺。

2.3 3D打印成型

3D打印成型具有高精度、低成本等诸多优势,并且能够一体化成型几何形状复杂的构件,解决PI复合摩擦材料加工困难的问题,因而受到越来越多的重视。目前,3D打印PI树脂的研发及其配套的成型工艺是的研究热点,打印方式主要有熔融沉积(FDM)、光固化(SLA)成型及直书写3D打印(DIW)等[78]。

新型PI树脂基复合摩擦材料的开发一直是PI树脂基摩擦材料3D打印成型研究的重要内容。丁镜红等采用苯乙炔基封端聚酰胺酸溶液(PAA)为基体,NaCl为致孔剂与流变性能调节剂,碳纤维(CF)为增强填料和流变性能调节剂,制备了3D打印多孔热固性PI含油复合材料,该复合材料具有优异的耐热、储油、出油性能及浸油摩擦学性能[79]。Guo等研究了数字光处理(DLP)3D打印的光固化PI油墨制备技术,制备了适用于逐层沉积、并且具有良好力学性能和耐热性能的PI复合材料[80]。Zhang等通过分子设计和模拟计算,开发了一种适用于直接书写打印机的墨水,以该墨水为基体配置的PI/MoS2复合油墨,经3D打印制备了摩擦因数低且稳定的梯度PI/MoS2,其磨损率与3D打印的纯PI相比降低68 %[81]。

PI树脂基复合摩擦材料的3D打印成型工艺是当前研究的另一个热点领域。WU等研究了打印温度对TPI构件层间黏合性能的影响,结果表明,TPI(M200,长春高琦聚酰亚胺材料有限公司生产)适宜的3D打印温度为320~340 ℃;在该温度范围,层间黏结力随温度升高呈先增大后减小规律,当打印温度为335 ℃时打印件的层间结合力有最大值,为344.5 N[82]。姚昕乐等对比研究了光固化3D打印与传统涂膜成形工艺所制备TPI复合材料的力学性能、热稳定性及摩擦学性能,结果表明,为改善光固化3D打印成形而加入的活性稀释剂和交联剂对光敏PI的力学性能有一定提升作用,但削弱了减摩抗磨和耐热性能:相较于涂膜成形试样,3D打印样品的耐热性能降低了80 ℃,摩擦因数升高了0.08,磨损率增加了8.1×10-6mm3/(N·m)[83]。Yao等通过对聚四氟乙烯(PTFE)填充的光敏聚酰亚胺(PSPI)油墨进行数字光处理和后热处理,3D打印出了具有优良力学性能、热稳定性和摩擦性能的PSPI-PTFE复合材料,摩擦因数和磨损率较PI树脂分别大幅降低88 %和98 %,适用于制造复杂和特殊形状的器件[84]。

3D打印虽然是极具潜力的PI树脂基复合摩擦材料制备方法,但从已有研究来看,3D打印的PI复合材料构件普遍存在层间结合力弱、收缩率高、表面粗糙度大等问题,并且受加工窗口窄、流动性差等因素的影响,打印多组分复合摩擦材料困难。因此,开发流动性强、收缩率低、相容性好的新型PI树脂基复合材料及其配套的高效、高精度打印工艺,对3D打印PI树脂基复合摩擦材料的发展意义明显。

2.4 其他成型技术

2.4.1 注射成型

注射成型是一种广泛使用的塑料制品生产技术,能够高效生产外形复杂、尺寸精确的塑料制品,但需要具有良好流动性才能快速充满模腔,因此PI树脂复合摩擦材料注塑成型方面的研究主要以TPI为主。

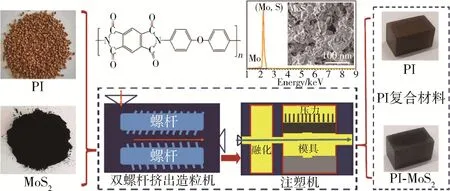

Liu等采用注塑成型方法制备了纳米MoS2/TPI树脂基复合摩擦材料,具体工艺过程如图4所示:首先采用并联双螺杆挤压造粒机制备MoS2纳米粉末和TPI颗粒均匀混合的线材并切割为小颗粒,然后采用DKM注射机将混合颗粒熔化并注射成型为立方体;所制备的复合摩擦材料与纯TPI相比虽然综合力学性能有所下降,但摩擦学性能显著提高,并且能够有效抑制摩擦诱发的颤振和噪音[85]。宋艳江等采用注射成型和热模压成型2种工艺制备了TPI/碳纤维(CF)复合材料,对比了2种工艺产品的力学性能和摩擦磨损性能,发现注射成型复合材料的摩擦因数和磨损率分别为热模压成型的1.7倍和1.5倍[86]。杨培娟等采用注射成型方法制备了石墨和聚四氟乙烯改性的TPI树脂复合材料,研究了成型温度和压力对其成型性和性能的影响,发现经360 ℃、120~150 MPa注射成型的复合材料再经200 ℃、30 min热处理后表现出了优良的综合性能,能够满足汽车用止推垫圈的服役要求[87]。

图4 纳米MoS2/TPI树脂基复合摩擦材料的注塑工艺流程[85]Fig.4 Injection molding process of nano-MoS2/TPI resin matrix composite friction material[85]

注射成型虽然是制备高品质PI树脂基复合摩擦材料的有效方法,但受PI树脂难溶难熔、流动性差等特性的影响,采用该方法制备PI树脂复合摩擦材料还存在较多局限,开发流动性更好的新型PI树脂基体或复合材料,是推动该方法在PI树脂复合摩擦材料领域应用的关键。

2.4.2 挤出成型

挤出成型是一种高效、成本低且适应性强的成型方法,也是塑料成型最主要的方法之一,常用于制备PI树脂基复合摩擦材料或薄膜。南京工业大学的王晓东等利用共混挤出方法制备了聚酰亚胺-聚四氟乙烯(PI-PTFE)复合材料,研究了PTFE含量对复合材料热性能及摩擦性能的影响,发现制得的PI-PTFE复合材料两相不相容,在250 ℃以下尺寸稳定性较好,热分解速率随PTFE含量增加而增加;干摩擦时,随PTFE含量增加复合材料的摩擦因数降低,但磨损率增加[88]。任小龙等介绍了PI树脂薄膜挤出流涎系统的工作原理及其设备结构,较为系统详细地分析了挤出系统中平模头、模头支架等对PI薄膜制造过程和性能的影响,对PI树脂薄膜的实际生产有一定参考价值[89]。

挤出成型一般与增材制造技术配合使用,通过将PI树脂或其复合材料熔融后从加热喷头挤出,然后迅速冷却、固化堆积后成型,要求打印材料具有一定的柔性、强度以及熔融后具有好的流动性,但目前满足上述要求的PI树脂或其复合材料的发展还不成熟[90]。

2.4.3 热压罐成型

热压罐成型利用罐内的高温压缩气体产生的压力对复合材料坯料进行加热加压来完成固化成型,是树脂基复合材料最成熟的成型工艺之一,广泛用于航空航天领域大型复杂结构件制造。但热压罐成型设备的体积大、结构复杂且一次建设投入高,限制了该技术在PI复合摩擦材料成型领域的应用。

3 结语

PI是我国新材料产业“十四五”规划发展的重要材料之一,以PI树脂为基体的高性能复合摩擦材料在航空航天、新能源汽车、以及各种高性能精密机械如电磁制动器、超声电机等领域具有广阔的应用前景。但目前PI复合摩擦材料的实际应用还非常有限,民用领域的产业化应用更是非常鲜见。促进PI复合摩擦材料的进一步工程应用,需要在发展新型高性能PI及其复合材料的基础上,开发配套的高质量、高效成型技术。未来需要在以下几个方面进一步开展系统深入研究:

(1) 进一步强化PI树脂合成、改性等方面的基础研究,开发成型温度范围广、流动性好、易加工且综合力学性能、摩擦学性能优良的新型PI树脂及其复合摩擦材料。

(2) 继续深入开展多组分PI复合摩擦材料成型过程中的组织、相、相容性、界面微结构等的形成与演化机制研究,巩固和优化传统成型技术的工艺基础,着力解决3D打印等新技术存在的痛点问题,促进高性能复合摩擦材料的高效、低成本成型工艺的快速发展。

(3) 结合计算机、人工智能等现代技术,大力开展PI树脂基复合摩擦材料成型工艺的模拟与虚拟仿真技术,以提高成型工艺的优化效率和节约试错成本。