基于模型算法的注塑制品质量预测控制研究进展

2024-04-29龚强金志明

龚强,金志明*

(北京化工大学机电工程学院,北京 100029)

0 前言

注射成型加工方法制造的产品目前已在市场上大范围使用[1],轻量化等相关需求的出现,新材料的研发,新工艺的产生对注射成型这类多阶段间歇性加工方式提出了更高的要求[2]。聚合物材料在注射加工成型中,制品质量受到多个工艺变量的影响,不同工艺变量对成型件的质量影响程度存在差异,随着信息化技术的发展及各类数据反馈算法的升级,注射成型工艺技术迭代有了新的方式。在传统注塑制品质量预测控制方法中,预测与控制是分离的,使得注塑工艺参数施加在产品的过程中具有滞后性。为缓解工艺参数变化导致的滞后性,常使用直接观察法、传感器监测法、试模质量控制法、工艺参数控制法等预测控制方法,尽管这些方法随着相关专家知识系统的完善已经有了相当大的提升,但根据经验积累的技术水平在实际生产中受到了很大的限制。传统的注塑制品质量控制技术多属于半闭环控制,无法实时高效反馈调整,其控制逻辑相对刚性固定,重点解决的是精确、快速和稳定的控制需求,而在注射过程中出现非工艺参数的外部扰动时,半闭环控制策略无法做出响应以维持制品质量的高重复精度[3]。基于上述原因,传统质量预测控制方法已基本不再单独使用。随着注塑制品质量控制领域出现的新的质量预测控制方法如模型构建、大数据算法迭代等,改变了以往传统的注塑制品质量控制方法,使得生产过程更加自动化、信息化和智能化。聚合物材料加工工艺研究需要花费大量的时间和精力去通过实验获取数据,通过各类模型算法优化,使用仿真验证可以使得研究成本大幅度降低。论文综述了注射成型工艺周期内通过模型算法预测控制注塑制品质量的相关方法以供实验、实际生产参考。

1 基于模型算法的预测控制方法

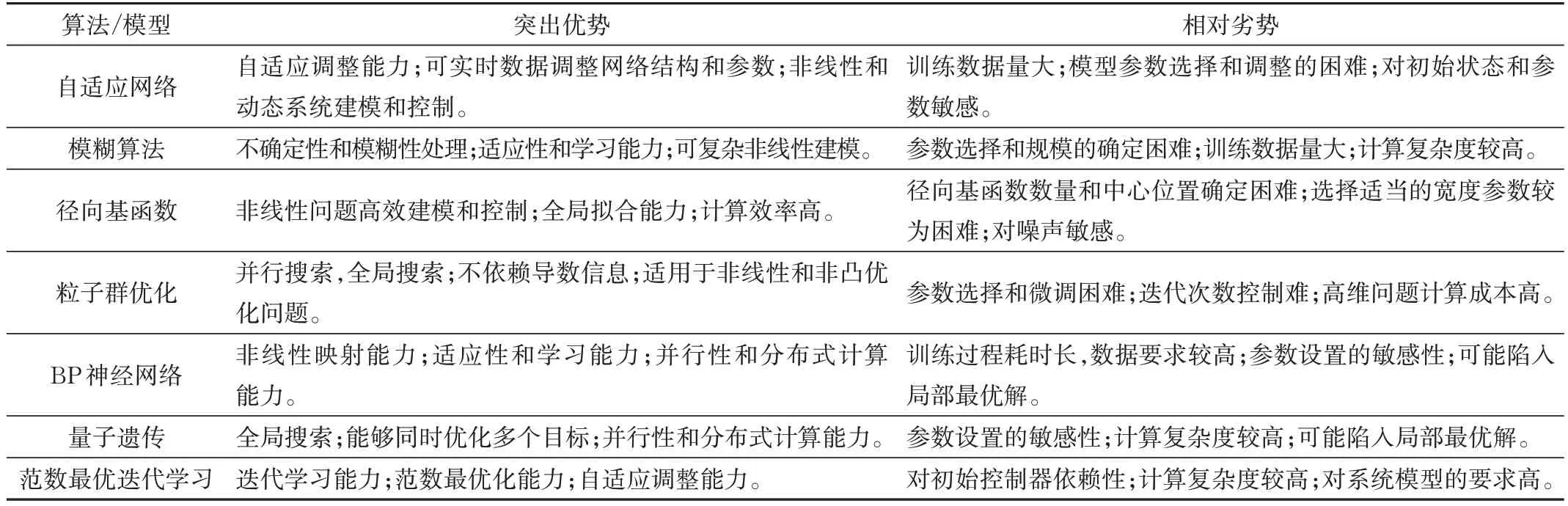

基于模型算法的注塑制品质量预测控制方法是指通过收集和存储大量的注塑制品质量数据,并运用数据挖掘算法与模型,对数据进行建模、分析和预测,为实时监控提供较好的支持和决策性工具。注射成型是高度自动化的生产技术,但在实际生产中注塑制品质量预测和控制仍然面临着响应速度慢、精准程度低、稳定性不足、普适性不强等问题,而工艺参数对制品质量的影响相互关联,通过测试参数建立过程变量与注塑制品质量关系,监测过程变量并利用关系模型预测最终制品质量,利用控制系统进行参数调控,可对注塑制品质量进行控制[4]。模型算法结合大数据技术、人工智能可从不同的维度对注塑生产过程中的数据进行分析和评价,更好地掌握生产过程的细节和关键点,进而有效预测和控制,提高制品质量控制的准确性和迅速性,保证产品质量与生产效率的兼容。运用模型算法进行注塑制品质量预测控制的流程如图1所示,注塑制品质量预测控制常见模型算法及优缺点见表1。

图1 模型算法预测控制注塑制品质量流程图Fig.1 Flow chart for model algorithm predictive control injection molding product quality

表1 注塑制品质量预测控制中常见模型算法的突出优势与相对劣势Tab.1 Outstanding advantages and relative disadvantages of common model algorithms in quality prediction and control of injection molded products

1.1 单目标参数注塑制品质量预测控制

在注塑中对单目标参数控制有着可操作性强,故障排除简单等优点,因此科研人员对单目标参数注塑制品质量控制开展了大量的工作。

1.1.1 温度预测控制

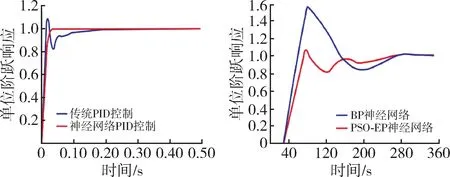

熔体温度是注塑制品质量的关键参数之一,在实现制品质量预测控制中,温度控制是最优先的参数。对于温度控制,自适应网络技术的实时监测和反馈信息、自动调整控制参数和策略、实现对系统动态变化的适应等特点,对于温度控制有着明显的优势。自适应网络技术其可以采用不同的方法和算法进行实现,如神经网络、遗传算法、模糊逻辑等,运用自适应网络技术这种可以根据实际生产中的反馈数据自动调整网络的构架和权重,发挥其实时性及高适应性、强鲁棒性、高度自动化和可视化呈现等优势,进而提升温度控制系统的精度与反馈速度。党霞[5]将传统比例积分微分(PID)控制与神经网络结合,开发了自适应神经网络PID控制的机筒温度控制系统,与传统PID控制相比,超调量更小,抗干扰能力更强,温度控制精度更高,实现了注塑机温度的自适应控制。纪春明[6]运用自适应网络技术,依据机筒分段间耦合关系解耦得到的温度控制解耦矩阵及温度连续变化控制方法设计了加热系统电路控制系统,更加精确地控制了熔体的温度。张少芳等[7]利用改进PID控制的复合算法提出了注塑机料筒温度预测模型,该方法结合粒子群优化(PSO)算法、反向传播(BP)神经网络,使预测效果整体较传统PID模型准确度提升近12 %,温度总体趋势与实际预测数据更相近,具有更好的拟合度。部分模型算法注塑中温度参数预测控制效果如图2所示。

图2 部分模型算法注塑中温度参数预测控制效果示意图Fig.2 Schematic diagram of the predictive control effect of injection molding parameters using the model algorithm

在注射成型工艺中许多数据耦合性、非线性特点突出,依靠自适应神经网络技术往往不能满足对不稳定数据的分析优化,结合模糊算法等改进可提升温度控制精准度。胡亚南等[8]将模糊算法与神经网络算法结合,将机筒温度控制过程转变为无耦合系统。大幅度提高了机筒温度控制精度度并缩短了扰动恢复时间。注塑温度控制也可设计在制品冷却成型时进行预测控制,在模具温度控制设计中嵌入模型进行优化。Christian Hopmann等[9]设计了分段动态模具温度控制系统,针对注塑熔体的PVT特性进行控制,改进传统PTV模型,实现了制品成型阶段预测控制提升。

1.1.2 压力预测控制

注塑系统中传统的PID控制方法过于依赖数学模型,PID控制参数通常固定不变,而注塑机液压系统又是一个时变、非线性和强耦合的复杂系统,传统PID控制效果局限性较大。

沈艳河等[10]结合径向基函数(RBF)神经设计了注塑机压力恒定控制系统,实现了PID参数的自适应在线调整,仿真发现该算法超调量小,响应速度快。黄晓萍等[11]通过PSO算法对BP神经网络PID进行优化,以克服BP神经网络收敛速度慢和容易陷入局部最小值的缺陷,实现控制参数的在线自适应调整。仿真表明,改进后算法明显提高了注塑机液压系统的控制精度,并且响应速度提升约25 %。王浩等[12]引入量子遗传算法对注塑机PID系统参数进行全局寻优,以累积误差作为目标函数,动态调节PID参数,超调量更小、运算速度更快,产品质量误差均在1 %以内。Chien-Jung Chen等[13]研究设计了一个实验系统来模拟注射成型过程中的注射阶段,实验中使用了不同采样率的微控制单元(MCU),设计了自整定模糊PID控制器,实现了更好的响应性和更稳定的注塑压力控制。

预测灰色系统可对含有不确定因素的系统进行预测,分析系统因素间发展趋势的相异程度,寻找系统变动的规律,生成数据序列,建立微分方程模型,来预测注塑制品的质量。为克服常规注塑压力控制中超调量大的问题,Shuo Wang等[14]提出了一种灰色模糊PI(GFPI)控制器,将预测灰色系统、鲁棒模糊推理和PI控制相结合,将GFPI控制器实现为MCU,证实了利用这些数学模型和控制算法,可一定程度上消除超调量。

型腔压力保持对制品的最终质量也有一定影响。Ch.Hopmann等[15]根据注射成型过程的重复性,运用范数最优迭代学习控制与简单续控制器相结合,反复在周期内改进型腔压力的参考跟踪,实现了自动补偿重复性干扰,提高了型腔压力分布的跟踪精度。

1.1.3 注射速度预测控制

Oleksandr Veligorskyi等[16]提出的基于人工神经网络的注射螺杆和针式喷嘴定位控制器,使用反向传播算法来训练人工神经网络,对电机电流控制进而精准控制注射速度。黎耀东[17]结合深度神经网络学习设计了一种注塑过程预测控制方法来实现注射速度的跟踪预测控制,提升了计算的效率,计算时间从12.62 ms下降至0.32 ms。罗亮等[18]提出了基于闭环PD型迭代学习控制的注射速度轨迹跟踪控制算法,利用输出偏差修正不理想的控制信号,实现期望轨迹的跟踪。仿真表明:该控制器能有效跟踪期望的注射速度轨迹,系统误差接近于0,响应速度更快,超调量更小,稳定性更高。Christoph Froehlich等[19]将液压执行器系统的第一原理模型与注射过程的唯象过程模型相结合,提出了注射过程中计算高效且可扩展的数学模型,计算复杂度低,可提高注射速度的控制精度。

对于不同的参数,选取不同的模型算法针对性提升,如在熔体温度控制中使用改进PID控制较多且改进效果较为明显,在压力控制中引入算法优化模型,可较明显地降低压力波动,提升压力控制的稳定性,在注射速度的控制中,引入模型算法优化则可实现较为精准的实时跟踪。以上研究表明,使用单目标参数注塑制品质量预测控制的方法,可从实时数据和模型的反馈,自动调整控制策略,使熔体温度、注射压力、注射速度等参数得到精确控制,进而保证制品质量的稳定性和一致性,有效地预测控制了制品可能存在的缺陷,提高注塑制品质量的预测控制效果。

1.2 多目标参数注塑制品质量预测控制

注射成型工艺复杂性高,其中许多参数间存在着耦合关系,实际生产中,单目标参数的优化局限性较大,对多目标参数进行注塑制品质量预测控制,可使注塑制品质量提升明显,对于注射成型工艺的流程进化有着重要的推进作用。

1.2.1 过程预测控制优化

过程预测指在注塑过程中对多参数进行同时控制,以实现最终注塑制品质量的优化。Dong-Cheol Yang等[20]使用人工神经网络方法,从多输入单输出和多输入多输出的角度预测了注塑产品的质量,发现随着输出变量数量的减少,预测性能可实现提升。Jun-Han Lee等[21]构建了一个以熔体温度、模具温度、注射速度、填充压力、填充时间和冷却时间为输入参数,注塑产品的质量、标称直径和高度为输出参数的单任务学习结构和多任务学习结构人工神经网络预测模型,发现应用多任务学习结构人工神经网络的预测值与单任务学习结构相比具有较低的均方根误差。

为实现具体的预测控制提升,根据不同制品质量要求可进行针对性优化。Yan-Mao Huang等[22]利用神经网络技术,在成型参数中输入塑料温度、模具温度、注射速度、保压压力和保压时间,预测出EOF压力、最大冷却时间、沿z轴翘曲、沿x轴收缩率和沿y轴收缩率。使用CAE分析数据作为训练数据,通过田口法和随机洗牌法将误差值降低到5 %以下,利用迁移学习证实了该模型可快速准确地预测结果。Junhan Lee等[23]以熔体温度、模具温度、注射速度、填充压力、填充时间和冷却时间为输入参数,以注塑件的质量、直径和高度为输出参数,构建人工神经网络模型,其预测性能优于线性回归和二阶多项式模型的预测结果。季宁等[24]以塑件的体积收缩率和缩痕指数为控制目标,模具温度、熔体温度、保压时间、保压压力、冷却时间为试验因素,构建试验因素与控制目标之间的RBF神经网络模型,提升了注塑成型质量的控制与预测。以上研究表明通过针对注塑制品质量要求,选取合适的参数控制,进而构建模型,以算法更新,是行之有效的办法。

尽管注塑制品质量是最终目标,但在过程预测控制中,模型准确度及高效性仍然是对于降低成本、提高生产力必不可少的研究。因此Hanjui Chang等[25]将人工神经网络和可识别性能评价方法结合提出了一种深度学习网络应用于注塑质量预测。监测模腔内实时压力数据,选取质量指标并采用可识别的性能评价方法和Pearson相关系数评估它们与成型质量的相关性,提高了模型的预测精度。Joseph C Chen等[26]利用模内温度和压力传感器实时提取的数据,开发了一种准确率高达98.34 %的基于人工神经网络的在线缺陷检测系统。将该模型应用于缺陷检测时,缺陷检测准确率可达到94.4 %。Allen Jonathan Roman等[27]在研究基于神经网络的注射成型表面缺陷预测方法时发现使用熔体流动指数和松弛时间等流变参数可提高预测精度,使用贝叶斯优化方法优化时,发现优化后的模型全特征结构精度高,但误差范围大,呈现过拟合态势,5个输入参数下准确率为90.2 %±4.4 %,而7个输入参数优化结构准确率为92.4 %±11.4 %。

Yannik Lockner等[28]研究证明了使用人工神经网络替代模型,运用迁移学习收集数据补充训练数据集,证实了迁移学习结合人工神经网络方法对于小数据集有更高的模型质量和选择性更高的渐近线,对于注塑制品的制品质量预测及控制提供了思路。

随着人工智能的发展,在范围内寻优的可能性随之增大,通过多模型算法联用,可实现大范围局部优化,降低制品质量与参数相关的耦合度,便于寻找更优的设计。

1.2.2 结果预测控制优化

以结果质量为导向针对整体成型工艺的调控可在全局优化中取得显著的效果,么大锁等[29]运用RBF神经网络模型和遗传算法,运用带精英策略的非支配排序遗传算法对注塑成型工艺参数进行多目标优化,经过模拟和试模验证,最终生产出检测仪外壳最大翘曲变形量为0.394 mm,且外观无缩痕,误差小。

Zhijun Yuan 等[30]以典型汽车内饰件为例,建立了考虑目标参数和影响因素的数学模型,分析了注塑制品的凹痕和翘曲问题,并使用多目标遗传算法来确定冲击参数的最优组合。凹痕和翘曲的实验值与理论值的误差分别为7.95 %和0.2 %。

传统注塑制品质量预测控制中对于质量的定义,常依靠人工目测或转而进行相关性能测试,效率低,准确性低,且成本高,使得自动缺陷检测成为迫切需求。Jiahuan Liu等[31]提出了一种知识重用策略来训练卷积神经网络(CNN)模型,引入迁移学习和数据增强,将来自其他视觉任务的知识迁移到注塑缺陷检测任务。实验结果表明该模型较传统的CNN模型和支持向量机方法准确率可提高约12 %,可达近99 %。

Bruno Silva 等[32]利用人工神经网络和支持向量机算法,根据数据的时间性质,提出并评估了一种窗口化方法,建立了零件质量分类模型。该模型提升分类效果,能够结合过程变量之间的非线性关系,从而在缺陷识别方面实现约99 %的准确性。

依据制品结果质量判别进行实际预测控制,可以有效提升信息反馈的效率,对于整体参数控制进而持续调整优化制品质量有着重大的作用。尤其是在制品有特殊要求的情况下,可以高效的反馈机制进行调整,提高响应速率,在满足制品生产要求的情况下可有效降低成本。

2 结语

在注塑工艺中,在单目标参数注塑制品质量预测控制中,目前仍以运用算法模型改进PID控制为主,持续拓展多种模型算法以改良现有控制方法,实现注塑制品质量的缺陷针对性提升。在多目标参数注塑制品质量预测控制中,常使多种算法模型联合控制,以人工神经网络为主,对于高精度要求的制品使用较多。可见采用适当的参数优化算法能够有效地提高制品质量的预测和控制精度,通过整合大数据算法和模型构建,可以更好地利用已有数据,为注塑制品质量的预测和控制提供支持。这一研究对于注塑工艺的优化和提升制品质量具有重要意义,也将有助于推动整个注塑工艺的发展和进步。

随着技术迭代发展,注塑制品质量预测控制的要求越来越严格,甚至对于环境扰动等因素也需要考虑在内,目前已有许多研究者考虑如何将一些大数据算法、模型构建结合起来,充分运用各自的优势,整体推动注塑制品质量的预测和控制,其发展方向如下:

(1)以注塑制品质量间的耦合关系解耦为目标,降低目标参数的量,降低优化目标难度,提升质量预测控制效果。

(2)在整体优化之上构造顶层设计算法进行分析判断,对不同的制品定义不同的目标参数要求的同时通过筛选模型、采样方法与采样参数,使算法优化模型,模型优化算法,不断提升对目标进行预测控制的效果。

(3)结合结果判断,运用机器视觉进行质量识别,构建分类器模型判断制品质量,自动调整工艺参数,构建全自动注塑系统,提升系统自愈化性能。