注射成型中聚合物熔体信息的超声在线测量

2024-04-29陈豪焦晓龙朱宁迪董正阳张剑锋赵朋

陈豪,焦晓龙,朱宁迪,董正阳,张剑锋,赵朋*

(1.浙江大学机械工程学院,杭州 310030;2.海天塑机集团有限公司,浙江 宁波 315821)

0 前言

注射成型是高性能聚合物产品最主要的加工工艺,约占80 %[1-2]。在注射成型过程中,聚合物颗粒在机筒中经加热熔融,由螺杆推动填充到封闭的金属模具型腔中并冷却固化成型。聚合物熔体在型腔内经历复杂的温度和密度等变化,掌握上述熔体演化信息能够为产品品质的预测和优化提供重要依据[3-4]。目前,聚合物熔体信息测量方法多数是通过在模具内安装温度传感器[5-6]和压力传感器[7-9]来实现。Johnston等[10]结合安装在模内的热电偶测量的数据和模具钢的热通量实现熔体温度的测量。Gao等[11-12]使用温度传感器及压力传感器等,在线测量了熔体的黏度和速度,揭示了成型中熔体的演化过程。然而,温度/压力传感器存在使用成本较高、响应速度慢等不足,且传感器需直接接触聚合物熔体,在模具上钻孔安装会破坏模具并影响产品表面品质,无法实现无损测量。

超声测量技术近些年来逐渐在注射成型中应用[13-16]。超声信号可穿透金属模具,通过在注塑模具内部安装超声探头,无需直接接触熔体也能提供丰富信息,反映注射成型过程中充填、保压和冷却等阶段的熔体信息演化,实现无损测量。许红等[17-18]使用独立开发的PVT装置进行研究并指出声速与聚合物熔体密度之间存在着一一对应的单值函数关系。He等[19]提出通过测量超声在聚合物熔体中传播的衰减情况,来判断聚合物发生熔融和冷却时的温度。目前,已有研究表明聚合物熔体的声速会随着注射成型过程中熔体密度增加以及温度降低而增加[20-21],这些理论初步表明超声应用中在注射成型聚合物熔体信息测量方面的可行性。但现有超声测量方法对超声信号分析不够充分,未能完全利用超声信号的全部信息,或是需要其他测量手段作为辅助,总之,在测量精度以及使用成本上都难以满足实际需求。

本文针对注射成型过程中熔体信息的测量,设计了特殊的模具结构,并借助超声技术实现了熔体温度和密度信息的无损定性、有损定量和无损定量测量。同时,通过温度传感器采集的信号和PVT方程计算结果进行对比,验证了超声技术在测量聚合物熔体信息方面的可行性和准确性。

1 超声测量聚合物熔体信息相关理论

1.1 超声声速测量原理

超声波通过模具与聚合物熔体时会产生反射与透射现象,如图1所示。通过对超声信号的时域分析可以计算超声波在聚合物熔体中传播的声速。常用的声速测量法是渡越时间法,其基本原理即为根据超声波在介质中的传播距离与传播时间计算声速,如式(1)所示。

式中 c——超声纵波在聚合物熔体的传播速度,m/s

h——超声传播路径上聚合物熔体的厚度,m

Δt——超声在聚合物熔体中的传播时间,s

熔体的厚度与型腔厚度一致,将超声传播时间准确测量即可计算熔体中的声速。超声传播时间Δt可通过互相关方法进行确定,该方法精度较高,计算简单,其计算式如式(2)、(3)所示:

式中 u1(t)——聚合物熔体与模具型腔前表面的反射信号,V

u2(t)——聚合物熔体与模具型腔后表面的反射信号,V

Ru1u2(τ)——2个回波之间的互相关函数,V2

τ——2个回波之间的时间延迟变量,s

T——2个回波之间的时间跨度,s

在实际测量时,聚合物熔体与模具型腔前后表面的反射信号同时测量并记录在同一段信号内的,需要对记录信号进行预处理,提前确定前表面回波u1(t)与后表面回波u2(t)在时域信号内出现的大致位置,一般记录的信号后半段不会包含u1(t)的波形,可将后半段信号幅值设置为0,对于u2(t)同样可将前半段信号设置为0,而后即可进行计算。互相关函数是一种描述2个信号线性相关性的度量,计算式含义为2个信号序列在一定滑动量τ下相乘后叠加求和,显然当互相关函数值最大时对应的时间延迟τ即为实际传播时间Δt,如图2所示。

1.2 聚合物熔体温度测量原理

根据超声传播理论,在某一温度与压力下,聚合物熔体体积弹性模量、密度与声速的关系如式(4)所示:

式中 ρm——聚合物熔体的密度,g/cm3

Km——聚合物熔体体积的弹性模量,MPa

聚合物熔体在某一压力下的体积弹性模量与其所受压力关系如式(5)所示:

式中 P——聚合物熔体所受的压力,MPa

V0——聚合物熔体的初始体积,cm3

ΔV——聚合物熔体受到压力后的体积压缩量,cm3

假设初始密度为ρ0的聚合物熔体,其质量为m0,在压力为P与P0时熔体密度、质量与体积间的关系如式(6)、(7)所示:

结合式(4)~(7)推导,有聚合物熔体所受压力、声速、密度在同一温度下的关系如式(8)所示:

ρ0可看作为在该温度下压力为一个标准大气压P0时的密度,是一个标准值,在实际测量计算时会随温度的变化而变化。本文引入聚合物PVT方程,该方程描述了材料的本质属性,对于某一特定聚合物而言,在任何状态下其比容V即密度的倒数,与压强P和温度T始终满足一定的关系式,该关系式对应量化的方程即为材料的PVT方程。一般使用更加复杂、具有更高精度的七参数Tait状态方程,可用于估算材料的密度,进而将式(8)改写式(9):

当已知聚合物熔体声速c与所受压力P后,式(9)转变为只包含未知量温度T的一元方程,但该方程十分复杂,无法求解出解析解,采用牛顿迭代数值计算方法在Matlab中进行快速求解,可以快速得到较为准确的数值解[22]。

1.3 聚合物熔体密度测量原理

对采集到的超声信号在时域中进行分析,通过互相关算法可计算聚合物熔体与模具型腔前后表面回波之间的时间延迟,结合超声传播距离,可计算得到聚合物熔体的超声声速随时间变化的结果。

对超声信号在频域中进行分析,可得到超声信号能量在聚合物熔体中传播后随时间变化的结果。聚合物熔体中的频域传递函数H(f)可以反映传播过程中的能量变化,如式(10)所示:

式中 U1(f)——时域信号u1(t)经过快速傅里叶变换(FFT)后得到的幅值谱,

U2(f)——时域信号u2(t)经过快速傅里叶变换(FFT)后得到的幅值谱,V

K——与反射和透射系数相关的比例系数

α——超声幅值在聚合物熔体中传播的衰减系数

m——衰减系数单位由(Np/cm)转换为(dB/cm)的系数

f——幅值谱频率值,MHz

fc——探头中心频率,MHz

n——指数系数,对于聚合物材料应取n=1

对式(10)两边取对数,有ln(|H(f)|)为频率f的线性函数,可以直接进行线性数据拟合,即可得到如式(11):

其中有b=ln (K),根据超声信号的反射与透射定律,可将比例系数推导为式(12)。

式中 Z0——后模的声阻抗,Pa·s/m3

Z1——聚合物熔体的声阻抗,Pa·s/m3

Z2——前模材料的声阻抗,Pa·s/m3

式(12)中Z0、Z2是已知的,该式可看作为Z1的三次方程,求解此方程即可得到聚合物熔体的声阻抗。至此已分别在时域和频域中分析计算得到聚合物熔体的超声声速和声阻抗,根据声学知识如式(13)所示:

式中 ρ1——聚合物熔体的密度,g/cm3

即可直接根据此计算得到聚合物熔体密度随注射成型时间变化的演变结果[23]。

2 实验部分

2.1 主要原料

低密度聚乙烯(PE-LD),DOW 4012,美国Dow Chemical公司。

2.2 主要设备及仪器

注塑机,Z70JD,ONGO,恩格注塑机有限公司;

超声波探头,5P20,Doppler,广州多浦乐电子科技股份有限公司;

超声信号发射/接收仪,CTS-8077PR,汕头市超声仪器研究所股份有限公司;

数字示波器,InfiniiVision DSOX3014T,美国Keysight Technologies公司;

压力传感器,SPF04,Futaba,日本双叶电子工业株式会社;

红外光纤温度传感器,EPSSZT,Futaba,日本双叶电子工业株式会社;

数据采集卡,MVS08,Futaba,日本双叶电子工业株式会社。

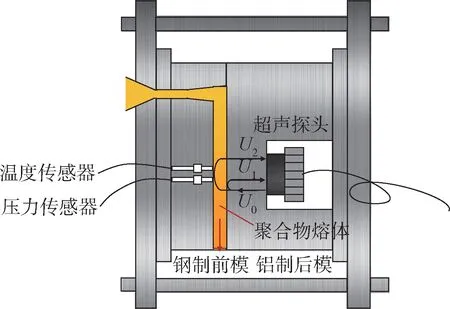

熔体信息超声测量实验平台示意图如图3所示。

图3 熔体信息超声测量实验平台示意图Fig.3 Schematic diagram of the experimental platform for ultrasonic measurement of melt information

2.3 模具设计

本文设计了一个注射成型的实验模具型腔,以及传感器与超声探头安装位置布局。传感器和超声探头分别安装在前模和后模上,如图4所示。为更好地开展实验验证工作,使实验数据清晰表征材料在模具内的流动填充情况,需要使PE-LD熔体能够在模具中表现出稳定的流动状态。实际封口模具型腔通常填充时间短,温度、密度等熔体信息变化过程难以对比分析。将模具型腔设计为底部有一个不封闭的开口,可确保聚合物熔体在型腔内维持一段时间的稳定流动,在此阶段内,熔体将保持温度和密度处于较为稳定的平台期,便于对测量结果进行对比分析。模具型腔开口与否与超声方法测量原理无关,不会对实际应用效果产生影响。

图4 实验模具及传感器示意图Fig.4 Schematic diagram of experimental mold and sensor

超声在不同介质之间的交界面上会发生反射和透射现象。为了能够得到能量更大的回波信号,使测量计算结果更加准确,采用铝制后模来减小聚合物熔体与模具材料之间的阻抗差异。同时将模具型腔的被测量段设计成平面形状,以确保超声声波的传播路径尽可能垂直于介质的接触面。通常情况下,注射成型制品主要由薄壁构成,故而在本文中将型腔结构设计成薄片状,总长为200 mm,宽度为30 mm,厚度为2 mm。同时,为减弱挤出胀大效应,采用直接进胶的方式。型腔入口采用了60 °角的扇形过渡形式,以保证流动的均匀性。

2.4 实验参数设置

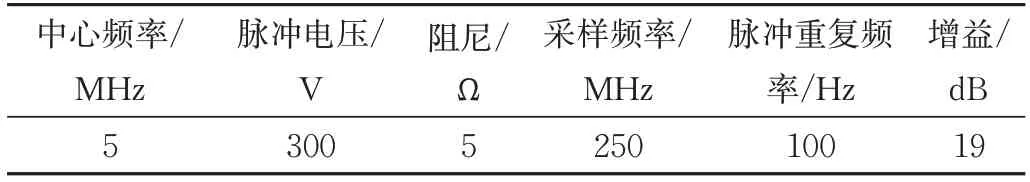

本文研究的过程是聚合物熔体流动填充的过程,整个测量过程大致可以分为塑化储料、合模、注射、开模阶段,并使用超声测量系统与温度-压力测量系统对整个过程的超声、温度、压力信号进行数据采集。其中,超声设备的相关参数设置如表1所示。

表1 超声设备参数设置Tab.1 Parameter settings for ultrasonic equipment

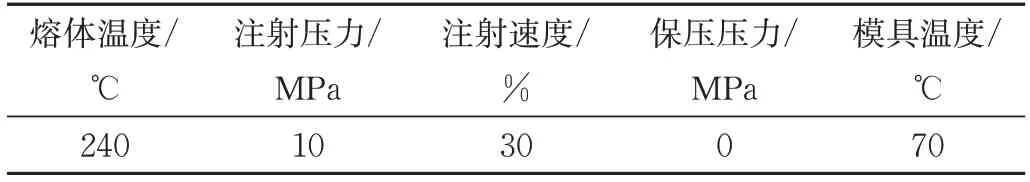

实验前将PE-LD在80 ℃下干燥2 h,注射速度设置为注塑机最高注射速度(60 cm3/s)的30 %,其余注塑机注射成型工艺参数设置如表2所示。

表2 注射成型设备参数设置Tab.2 Parameter settings for injection molding equipment

在该条件下,本文进行了初步的注射成型实验,并采集了实时的温度、压力与超声信号,利用超声信号与传感器信号对注射成型聚合物熔体信息进行了计算分析。

3 结果与讨论

3.1 超声信号对注射成型阶段定性分析

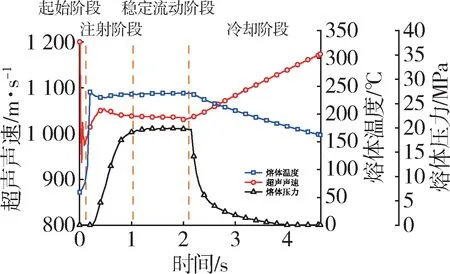

实验测量了PE-LD在成型过程中聚合物熔体压力、温度曲线,并采用1.1节中算法计算了超声速度曲线,如图5所示。可以观察到,超声速度与型腔温度、压力曲线间存在密切的相关性,并且与实际注射成型的不同阶段相对应。

图5 注射成型过程中温度、压力与超声信号变化Fig.5 Temperature,pressure and ultrasonic signal changes during injection molding process

在初始阶段,由于熔体尚未被注射到测量点或填充整个型腔缝隙,超声速度曲线的结果不具有规律性。在注射阶段,聚合物熔体进入型腔,填充了测量点位置的型腔缝隙,传感器测量到的压力和温度迅速上升,超声速度也呈现上升的趋势。当熔体接近底部开口时,整个过程进入稳定阶段,此时压力相对稳定并基本不变。但在型腔内出现黏性耗散,熔体发生剪切发热效应,温度略有升高,超声速度呈现略微下降的趋势。当注射阶段结束,进入冷却阶段时,熔体不再受到螺杆的压力,测量到的压力曲线迅速下降。聚合物熔体继续向温度较低的模具型腔壁传递热量,温度逐渐下降,超声速度缓慢增加。

总的来说,超声信号与温度、压力信号一样,能够明显地区分成型过程中的不同阶段。这证明在没有温度和压力传感器的情况下,仍可通过超声信号的声速变化来定性地反映熔体信息,实现对注射成型工艺过程的无损定性表征。

3.2 超声信号结合压力信号对熔体温度有损定量测量

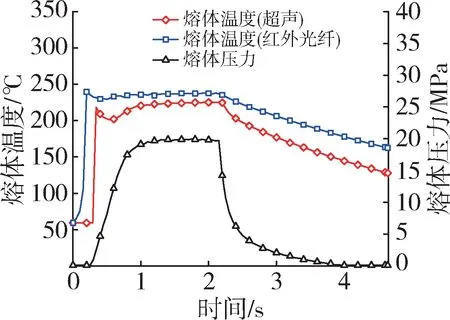

实验中采用了1.2节中算法对超声信号和压力信号进行计算,同时与通过红外光纤温度传感器获得的温度信号进行对比分析,相关曲线如图6所示。

图6 传感器温度与超声测量温度结果曲线Fig.6 Sensor temperature and ultrasonic measurement temperature

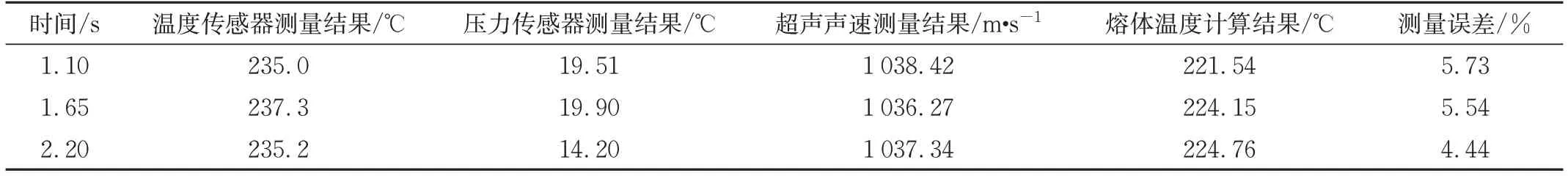

对稳定流动的平台期数据进行聚合物熔体温度分析计算,相应计算结果与红外光纤温度传感器的测量值在表3呈现,超声测量误差均小于6 %。尽管实际测量中温度、压力和声速存在一定的误差,但这样的结果已经满足实际生产需求,其正确性和可行性得到了充分证明。

表3 熔体温度测量方法正确性验证结果Tab.3 Verification results of the correctness of the melt temperature measurement method

通过红外光纤温度传感器测量和超声测量的比较得出结论:在注射成型过程中,熔体温度信息变化表现为瞬时上升,然后逐渐下降,最终趋于稳定。然而,在注射起始阶段,温度曲线呈现短暂下凹现象,这说明当测量点位置的熔体刚接触到温度较低的模具型腔表面时,发生热量传递导致熔体短暂冷却。随着后续熔体的注射,测量点位置的熔体温度略有升高并趋于稳定,直至注射结束。

目前,红外光纤温度传感器已经被应用于聚合物熔体温度信息测量领域。然而,由于其较高的成本和安装限制,在实际产品生产中广泛应用存在一定的难度。本文提出的压力结合超声声速测量温度方法具有较高的精度和较快的响应速度,同时由于超声探头和压力传感器价格相对低廉,能够显著降低实际应用的成本,成为替代高成本红外光纤温度传感器的可行方案。综上所述,本文通过超声探头和压力传感器的组合,成功实现了对注射成型过程中熔体温度信息的有损定量测量和分析,在实际测量效果方面表现良好。

3.3 超声信号对熔体密度无损定量测量

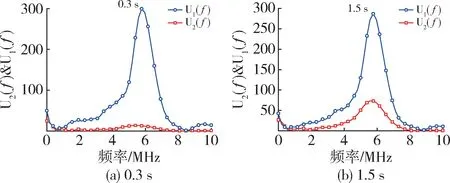

图7显示了超声在0.3 s以及1.5 s时回波信号在频域内的幅值谱结果,这表明传播过程中来自聚合物熔体与后模接触面的超声回波能量发生了明显的变化。

图7 超声回波信号频域结果Fig.7 Frequency domain results of 0.3 s and 1.5 s ultrasonic echo signals

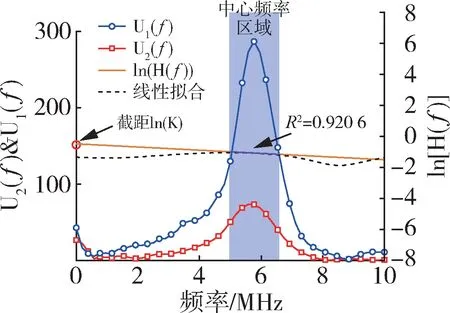

实验数据经过1.3节算法进行计算后,得到1.5 s时的传递函数以及其对数曲线在图8中呈现。图中可观察到ln(|H(f)|)在超声探头的有效频率范围内(能量较大处)表现出较高的线性度,因此,在该范围内对数据点进行线性拟合,线性拟合决定系数R2=0.920 6,得到垂直截距即可用于声阻抗的计算。

图8 1.5 s超声回波信号频域传递函数对数及其线性拟合Fig.8 Logarithm and linear fitting of frequency domain transfer function for 1.5 s ultrasonic echo signal

整个注射成型过程中,声阻抗的变化如图9中的橙色曲线所示,结合声速计算得到的熔体密度如图9中的红色曲线所示。此外,通过红外光纤温度传感器与压力传感器得到的温度和压力数据,利用PVT方程进行计算,得到参考的熔体密度如图9中的蓝色虚线所示。经过对比计算,使用超声方法测量密度的均方根误差(RMSE)为 0.040 3 g/cm3,最大相对误差为7.15 %。该结果表明,本文提出的方法能够准确测量聚合物熔体密度。

图9 注射成型过程中声速、声阻抗演变过程与密度测量结果比较Fig.9 Comparison of the evolution process of sound velocity and impedance with density measurement results during injection molding process

PVT方法和超声测量方法的比较表明,在注射成型起始阶段,由于超声速度曲线不规律,测量得到的密度结果与参考结果存在较大差异。然而,当熔体完全填充测量区域后,密度结果呈现短暂上升的此时,熔体温度变化不大,但压力逐渐上升导致熔体密度增加。在注射进入稳定阶段后,熔体密度变化趋势小,趋于稳定。注射结束后,温度逐渐降低,压力趋于0,熔体密度逐渐增加。

目前,关于聚合物熔体密度信息的在线测量方法相对较少,采用PVT方法需要准确测量温度和压力。而本文提出的超声测量方法不需要测量温度和压力,可避免对模具型腔表面造成损伤,提高产品表面品质。综上所述,本文通过超声探头成功实现了对注射成型过程中熔体密度信息的无损定量测量和分析,而且在实际测量效果方面表现出色。

4 结论

(1)提出了一种创新的超声测量方法,用于表征注射成型熔体信息;通过设计底部不封口的流变模具,在模具中实现了熔体温度和压力较为稳定的阶段;通过对注射成型过程中熔体超声信号传播速度的分析,超声信号能够描述聚合物熔体在注射成型的各个阶段中的状态;这种无损定性分析显示出超声信号在熔体信息在线测量中具有较大潜力;

(2)将超声速度信号与传感器得到的压力信号相结合,基于超声传播理论与PVT方程推导了熔体温度、熔体压力和熔体超声声速之间的关系式;通过采集得到的压力信号和超声信号进行迭代计算,得到了注射成型过程中的熔体温度信息,并与真实红外光纤温度传感器测量结果进行比较,误差均小于6 ,证明了该方法的准确性和有效性;

(3)进一步对超声信号在时/频域中进行分析,可计算得到超声声速和熔体的声阻抗,实现了仅通过超声信号就能够获得注射成型过程中的熔体密度信息;将超声测量得到的密度结果与基于PVT方程计算得到的密度结果进行对比,均方根误差仅为0.040 g/cm3,表明了该方法的正确性;需要强调的是,这种方法不需要在模具型腔表面开口,实现了对熔体内部密度信息的无损定量在线测量。