基于UG的吸乳护罩模具设计

2024-04-29吴升富黄智

吴升富, 黄智

(中山职业学院, 广东 中山 528400)

0 引 言

在进行模具设计前,为了提前预知模具中可能存在的问题,如熔接痕、困气等,应对塑件结构进行分析。除此之外,还应运用建模软件(如UG等),对塑件实体进行分析,找出实体上的异常结构,如倒角、壁厚不均匀的位置等[1-2]。现以吸乳护罩为例,介绍运用UG进行产品设计、拔模分析、壁厚分析和模具设计的过程,为从事塑料模设计的工作人员提供一定的借鉴。

1 吸乳护罩设计及结构分析

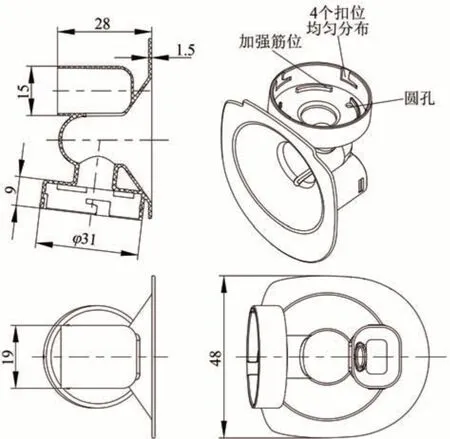

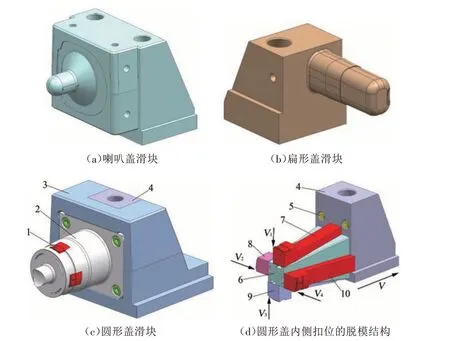

吸乳护罩是由复杂的曲面构成,外表面要求高,不同曲面之间必须平滑过渡,存在扁形盖、喇叭盖、圆形盖结构,这3个结构通过中间圆管状结构相连且开口方向都不同,如图1所示。其中喇叭盖型芯与塑件中间圆管型芯为一个整体,扁形盖的侧面与塑件中间圆管相通,两者的型芯以插穿方式相连。圆形盖的底部通过一段圆管与塑件中间的圆管相连。在圆形盖的内壁均匀分布4个扣位,这4个扣位需用斜推机构脱模。

图1 塑件结构

UG除了创建实体之外,还可以代替AutoCAD设计工程图,具体方法是将3D图转成2D工程图,生成主视图、侧视图、剖面图等,并标注尺寸,如图2所示,操作过程方便快捷。

图2 UG工程图

为了保证塑件正常脱模,防止出现收缩等现象,在模具设计前,应对塑件按模具的成型工艺要求进行分析,检查3D图是否有脱模斜度,壁厚是否均匀等[3-4]。塑件材料为ABS,壁厚为1.5 mm,脱模斜度为1°~1.5°。运用UG分析菜单栏中“增材制造设计验证”命令的“检查最小壁厚”和“检查最大延展角度”,对塑件壁厚和脱模角度进行分析,对于壁厚或脱模角度指定值的位置,UG将会显示红色,有利于设计工程师检查塑件存在的缺陷,该塑件壁厚分析结果是扣位处的壁厚较薄,其他位置的壁厚正常,如图3所示。

图3 壁厚分析

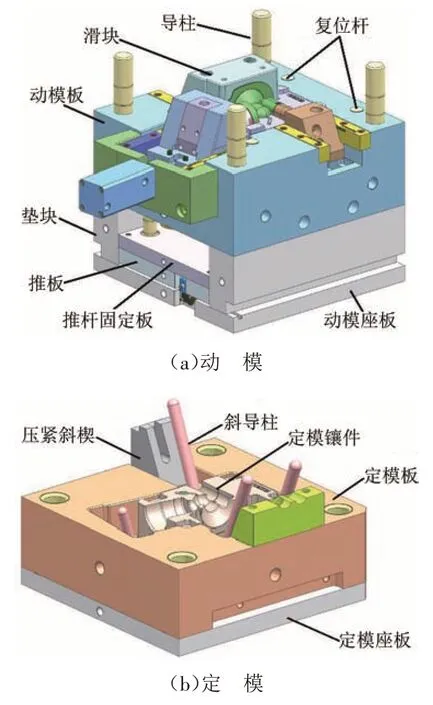

2 模具结构

根据塑件结构,采用两板模结构,使用普通流道浇注。扁形盖、喇叭盖和圆形盖结构全部采用侧滑块机构脱模,其中扁形盖、喇叭盖的侧滑块由斜导柱驱动。由于圆形盖内表面有4个扣位,采用“斜导柱+液压缸”组合驱动的组合滑块机构脱模,圆形盖内部的4个扣位由斜导柱带动滑块脱模,4个扣位脱模后,再由液压缸活塞杆带动整个滑块脱模[5-6]。模具结构如图4所示。

图4 模具结构

模具为1模1腔布局,采用1个侧浇口进料,使用直径为φ6 mm的圆形流道。浇口套用螺钉固在定模板上,再用定模座板的定位圈压紧。由于喇叭盖与扁形盖的脱模机构斜面高度尺寸较大,为了更好地将滑块压紧,在定模板的表面安装2个压紧块。

3 模具结构设计

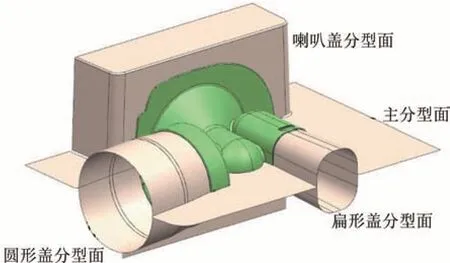

3.1 分型面设计

分型面设计影响模具结构及脱模机构的复杂程度。分型面应该平滑过渡,不能有尖角、薄壁等影响模具零件加工和使用寿命的结构。将待成型塑件侧向摆放后,不同位置的分型面设计方法不同。中间位置的分型面为水平面,位于待成型塑件的最大轮廓处;圆形盖口的分型面为旋转曲面,扁形盖口为拉伸曲面,喇叭盖的分型面是竖直面,与喇叭口胶位面平行,如图5所示。由于塑件结构具有对称性,分型面沿塑件中心将其一分为二。为了防止滑块磨损,圆形盖口和扁形盖口的分型面在滑块的运动方向上各设计5°的斜度。

图5 分型面设计

3.2 模具型腔板设计

为了方便加工,将模具型腔板设计成镶件结构,在动、定模型腔板4个角位处设计凸、凹定位块,以防安装时错位,将定位块侧面的斜度设为5°。在动、定模型腔板的对角上设计2个吊模螺纹孔,当需要拆装时在吊模螺纹孔中旋入吊模螺钉,将动、定模型腔板吊起后再进行拆装,方便钳工操作。流道设计为圆形,开设在分型面上,从待成型塑件侧面进浇。在UG的注射模向导工具命令栏中,用分型面功能分出动、定模型腔板,再从动模型腔板上分出3个抽芯滑块,所设计的动、定模型腔板如图6所示。

图6 模具型腔板结构

3.3 滑块结构

塑件的3个管口结构不同,所设计的滑块结构也不同,其中喇叭盖的滑块型芯与滑块座为一个整体,滑块型芯位于滑块的中心线上,体积较大,由2根斜导柱引导滑块运动,如图7(a)所示;扁形盖的滑块型芯与滑块座也为一个整体,体积较小,由1根斜导柱引导滑块运动,由于斜导柱需要避开滑块中的冷却水路,该滑块的型芯和斜导柱孔分别位于滑块中心线两侧,如图7(b)所示;为了方便加工,圆形盖滑块型芯采用镶件结构,用螺钉将滑块型芯固定在滑块座上,如图7(c)所示。为了使圆形盖内表面的4个扣位脱模,采用组合滑块结构,由燕尾槽块带动4个扣位滑块运动,如图7(d)所示(隐藏滑块座和圆形盖的型芯,只显示4个扣位的脱模机构)。根据塑件材质特性和成型质量稳定的要求,模具滑块材料采用718,热处理至45 HRC左右,并进行氮化处理。

图7 滑块结构

3.4 圆形盖组合滑块结构

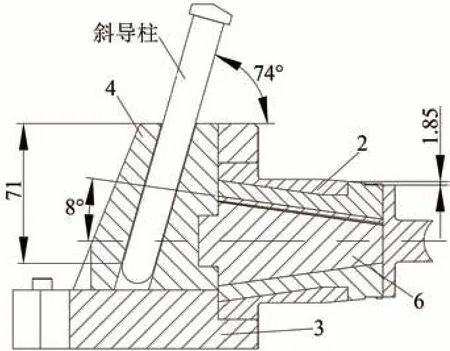

圆形盖组合滑块结构如图8所示,4个扣位滑块的脱模距离为1.85 mm,燕尾槽块的斜度为8°,斜导柱的斜度为74°,斜导柱的有限高度为71 mm。开模时斜导柱驱动4个扣位滑块的脱模距离为71×tan16°×tan8°=2.86 mm,大于4个扣位滑块的脱模距离(1.85 mm),可以正常脱模。

图8 圆形盖组合滑块结构

圆形盖组合滑块的运动形式:圆形盖内壁有4个扣位,分别用扣位滑块7、8、9、10脱模。燕尾槽块6用螺钉固定在小滑块座上,在燕尾槽块6上开设4条倾斜的燕尾槽,分别与4个扣位滑块(件7~件10)相连。在开模的起始阶段,组合滑块座3保持不动,斜导柱带动小滑块座4和燕尾槽块6沿V方向运动,在圆形盖滑块2的阻挡作用下,4个扣位滑块向中心做收拢运动,其中扣位滑块7沿V1方向运动,扣位滑块8沿V2方向运动,扣位滑块9沿V3方向运动,扣位滑块10沿V4方向运动,实现4个扣位脱模。当4个扣位滑块完全脱模后,液压缸活塞杆带动组合滑块座3沿V方向运动,带动整个滑块脱模。合模时运动方向正好相反[8-9]。

3.5 冷却系统设计

良好的冷却系统在模具中起重要的作用,能使塑件快速冷却,防止成型塑件变形。为了达到良好的冷却效果,应根据塑件结构和模具零件的结构设计不同的水路。动、定模镶件采用直通式冷却水路,如图9(a)所示;由于喇叭盖和扁形盖的滑块采用整体式结构,其冷却水路采用隔片式水井与直通相结合的结构,其中滑块座采用直通水路,两者的型芯在滑块座上凸起的位置较长,采用隔片式水井水路,如图9(b)、(c)所示。

图9 冷却系统设计(箭头为冷却水流动方向)

4 模具2D图设计

传统的模具设计思路是先设计装配图和模具零件图,然后再设计模具3D图,而用UG设计模具的思路与之相反,先用UG设计模具的3D图(包括装配图和模具零件图),经检查各零件之间没有干涉后,再将3D图转化成2D图,转化过程简单,UG设计的2D图如图10所示[10]。

图10 模具2D图

模具工作过程:当注射完成后,动、定模开模,3个滑块在斜导柱的驱动下各自开始脱模。当分模距离为36 mm时,圆形盖内部的扣位滑块22完成脱模;当分模距离达到62 mm时,扁形盖滑块15完成脱模;当分模距离达到75 mm时,喇叭盖滑块10完成脱模。当动模与定模完全分开后,液压缸23活塞杆驱动圆形盖滑块20完成脱模,然后注塑机顶杆推动推板2、推杆固定板3和推杆7做脱模运动,将成型塑件推出;取出塑件后,注塑机顶杆推动动、定模合模,合模过程与开模过程的步骤相反,当模具完全合模后,即可生产下一个塑件。

5 结束语

运用UG软件对吸乳护罩进行结构设计、模具工艺分析和模具结构设计,根据其结构设计了1模1腔的两板模,采用普通流道+侧浇口的浇注系统。对护罩圆形盖内壁的4个扣位,设计了由燕尾槽块带动扣位型芯脱模的组合滑块结构。针对不同滑块的结构设计了“直通+水井”相结合的冷却水路。经批量生产证明,模具结构合理,成形的护罩质量稳定、无变形。