壳盖凸模数控铣削接刀痕的预防与改善

2024-04-29陈佩娜刘俊英饶敏强

陈佩娜, 刘俊英, 饶敏强

(广州市交通运输职业学校, 广东 广州 510440)

0 引 言

数控技术及数控铣床在机械制造业中的重要地位和巨大效益,显示了其在国家基础工业现代化中的战略性作用,并已成为传统机械制造工业提升改造和实现自动化、柔性化、集成化生产的重要方式。数控铣床在模具企业应用广泛,是现代模具加工车间重要的装备之一。数控铣床的加工功能强,数控铣削工艺较复杂,数控铣床除了具备普通铣床的功能外,还具备灵活性和适应性,可加工有复杂轮廓、三维空间曲面的零件,如壳体类零件和模具类零件加工;可加工高精度零件,使用CAM软件自动编程,提高复杂轮廓或曲面的加工精度。数控铣床加工自动化程度高、加工效率高,可减轻操作者的劳动强度,减少人为操作误差和失误。

随着制造设备和工具技术的发展,模具制造方式具有多样化,如采用数控铣床、多轴加工中心、电火花、线切割等技术,更有利用3D打印技术进行制造(随形冷却水路模具、镶件等)。特别是塑料模对模具零件表面质量要求高,一些大型汽车塑料模零件在数控铣削后需要打磨。由于数控铣削加工过程中换刀、机床等因素影响,导致加工的工件表面出现明显的接刀痕,对模具零件生产质量产生影响。零件表面接刀痕是由加工过程中刀具的切削所引起的痕迹,通常出现在2个曲面之间。因此找出其影响因素并逐一排除,通过工艺优化等途径预防和改善接刀痕具有重要意义。

1 问题产生

在数控铣床上加工图1所示的壳盖凸模时,由平面和曲面过渡的分型面容易产生接刀痕,精加工侧面时也容易出现接刀痕。模具分型面上的接刀痕会影响封胶面的密封性,使成型的塑件产生飞边或废品。

图1 壳盖凸模二维结构

壳盖凸模结构复杂,具有形状复杂的三维曲面,如图2所示。凸模分型面由平面和曲面构成,共有3处碰穿面(圆柱顶面),侧面有7处封胶插穿面;四角有4个定位锁。数控加工分型面时,平面和曲面因选用不同的刀具加工,换刀加工时容易产生接刀痕。凸模料位有多个曲面,中间最高面离平面分型面为22 mm,料位级差为18.55 mm,底部有R2 mm圆角,外围周边底部有R0.5 mm圆角;7处插穿面因为是直角,铣削加工不能完全加工到位,需要单独使用局部电极进行电火花加工清角,不采用整体电极是为了降低电极成本,避免效率低的加工。根据凸模的结构形状和工艺要求,除了电极加工区域,凸模大部分区域在数控铣床上进行精加工至图纸尺寸。但在铣削加工时,由于设备、刀具、工艺参数等因素影响容易出现接刀痕的问题,导致凸模的加工效果不良,甚至产生过切现象。

图2 壳盖凸模三维结构

2 产生接刀痕的因素

造成数控铣床加工的零件表面出现接刀痕的原因较多,如设备、刀具、加工的方式、加工参数等因素,只要出现失效情况都可能出现接刀痕。

2.1 设备因素

数控铣床的主轴丝杠副与轴承存在间隙,导致径向跳动上升,在加工进给换向时,其受力出现变化,主轴间隙释放产生窜动,引起过切。

X、Y、Z轴导轨副间存在间隙,铣刀在加工轨迹换向时切削力改变,造成丝杆震动,机床存在窜动,形成接刀痕。Z轴与工作台有垂直度误差,当刀具切削换向时,拖刀纹方向改变而产生接刀痕。

2.2 刀具因素

因刀具因素如刀杆刚性差、装刀过长引起径向跳动大等而引起过切情况,刀具在加工过程中出现刀刃黏屑或积屑瘤现象,加工轨迹改变时出现接刀痕。

2.3 工艺因素

工艺安排不合理也会出现接刀痕,如刀具直径选择、加工参数设置、刀具进退刀方式等是否合理。当面铣时刀具直径不够大,交叉采用顺铣和逆铣加工,加工的平面出现接刀痕比较明显。

3 壳盖凸模的加工工艺设计

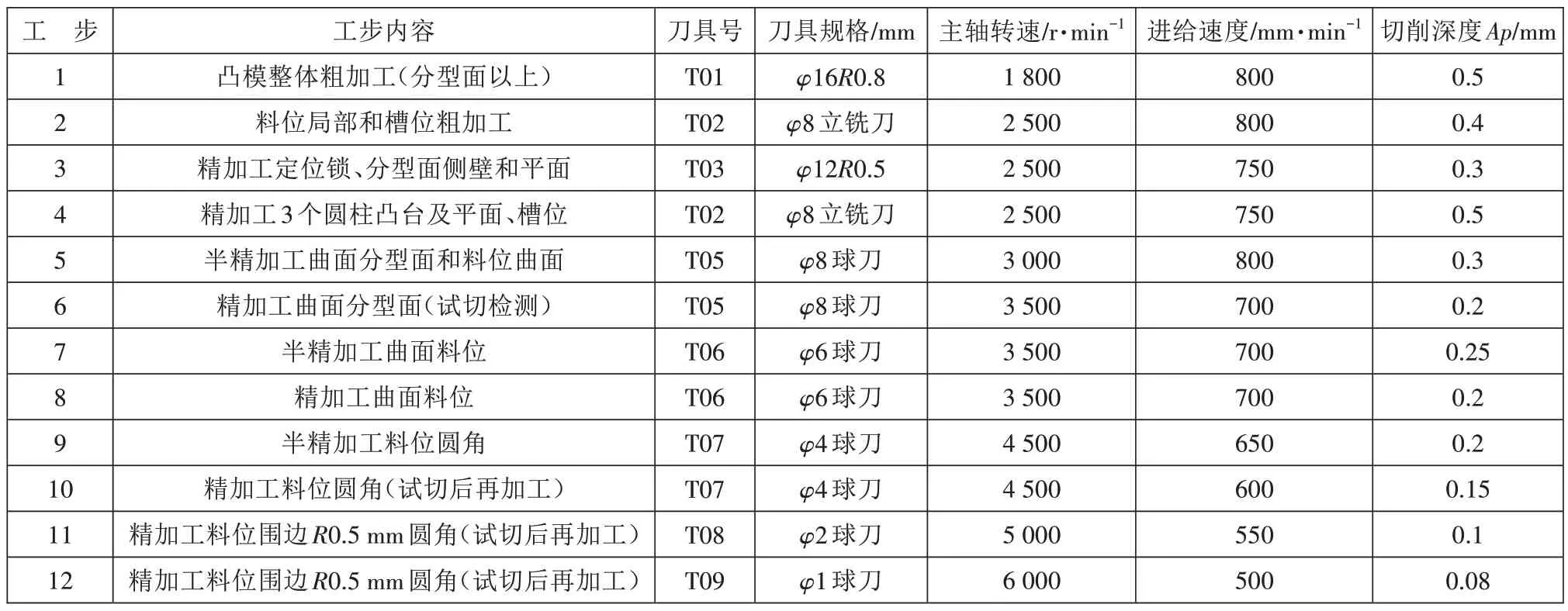

壳盖凸模的材料是738模具钢(相当于国内材料3Cr2NiMnMo,属于预硬化塑料模具钢),毛坯尺寸为220 mm×180 mm×82.5 mm。根据壳盖模具的加工精度要求,制定的加工工艺流程如表1所示。

表1 凸模数控铣削加工流程

4 问题分析及解决方法

4.1 设备因素分析及解决方法

预防接刀痕产生还需了解加工的机床设备状态,检测机床主轴的垂直度、装夹夹具(平口钳)的平行度以及机床丝杆情况等。机床主轴的垂直度检查可选用“球杆仪”和软件进行检测判断。

在工件加工前,装夹凸模的平口钳需先用百分表检测钳口的平行度,保证装夹时的夹紧力足够。在工件精加工前,所有精加工刀具对刀前都要用百分表检测其同轴度(要求公差小于±0.01 mm),确保加工刀具与加工面垂直,避免加工时刀具换向时出现拖刀纹方向改变导致接刀痕,刀具检测如图3所示。

图3 百分表检查刀具垂直度

4.2 刀具因素分析及解决方法

装刀过长容易引起弹刀而产生接刀痕,数控铣削加工装夹刀具的一般原则:①加工时尽可能缩短装刀长度,以减低弹刀风险;②加工时尽可能选择大直径刀具来加工,以减低弹刀风险。合理地设定装刀长度,有利于提高加工效率和减少弹刀的概率,但在加工过程中,常因装刀长度不足或不注意刀柄和夹头的避空而铣坏工件和损坏夹头,因此刀具伸出长度要考虑各种影响因素。

在壳盖凸模加工过程中,根据加工位置的深度来确定各刀具的装刀长度。由于φ2、φ1 mm球刀仅加工料位周围,需要切削刃长4.5 mm,但离中间位置较近,装刀长度需大于20 mm,选用φ4mm刀柄的刀具,非直柄刀具,符合刀具选用的原则,避免因装刀长度引起弹刀,产生接刀痕。

在数控铣削加工过程中,当材料承受切削力不一致时会在同一个面产生接刀痕,加工时同一个面要尽量用同一把刀、从同一个方向一次性加工,这样才能避免接刀痕。壳盖凸模加工时需要注意加工策略,分区域合理选用刀具进行加工,4个定位锁和平面分型面及型腔凸出封胶平面选用φ12R0.5 mm刀具进行加工。定位锁具有拔模角度及底部圆角,故选用带R角的铣刀而不选用平立铣刀,加工效果更好。曲面分型面与料位分区域加工,选用不同直径刀具进行加工,且分别按曲面的弧度选用合理的加工方向一次性加工,减少接刀痕的产生。

4.3 加工工艺因素分析及解决方法

通过对凸模数控铣削加工工艺分析可知,加工过程中换刀次数较多,精加工时因换刀导致的接刀痕现象突出,因此重点对加工工艺和加工参数进行分析,提出预防和改善接刀痕方法。

(1)预留适量的精加工余量。为了保证加工零件的外观和尺寸都达到图纸要求,在精加工前会设计半精加工刀路,半精加工后的余量设置在0.03~0.15 mm,使精加工时的余量均匀,刀具受力均匀,切削力不会突然变化。凸模零件在φ16R0.8 mm刀具粗加工及φ8 mm立铣刀局部粗加工后,曲面或斜面的余量不均匀,故在φ6 mm球刀精加工前先用其进行半精加工,在φ4 mm球刀精加工前先用其进行半精加工,使精加工时切削余量均匀,加工刀路平顺,得到较好的表面质量和尺寸精度,否则精加工刀具易磨损,导致加工尺寸不到位和表面质量较差。

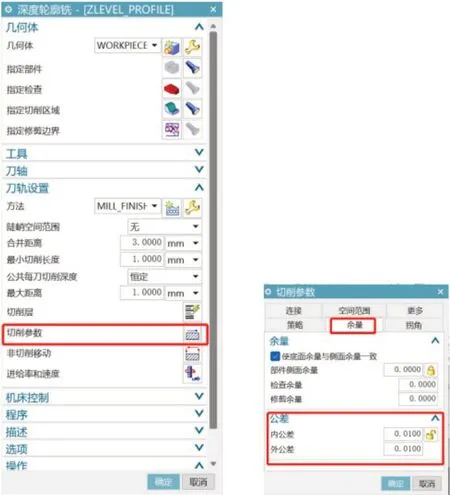

(2)减少编程切削公差。数控编程的切削公差也会影响加工零件的精度及外观,其是编程中不可缺少的设置参数,编程软件的不同设置方法有所不同,可根据实际情况而定。壳盖凸模是选用NX UG编写程序,编程切削公差参数内外公差可设置为0.01 mm,设置方法如图4所示。

图4 切削公差参数设置

在UG加工模块中可设置不同的“加工方法”,其编程切削公差设置有区分,可参考如下设置:①粗加工时,编程公差设置为0.03 mm;②半精加工时,编程公差设置为0.02 mm;③精加工时,编程公差设置为0.01 mm。

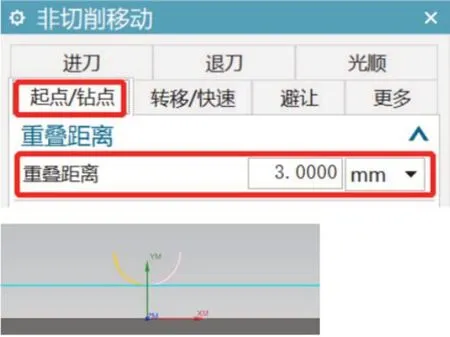

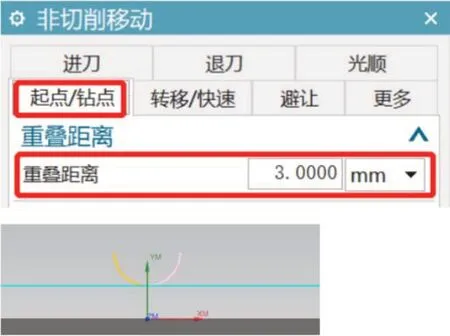

(3)优化进退刀的重叠距离。设置进退刀的重叠值来优化加工程序,虽然在进退刀处会有重叠的痕迹,但可以消除设置进退刀重叠前出现的凸印、接刀痕。经过试验,该壳盖凸模进退刀重叠距离为3.0 mm,可有效消除接刀痕,设置参数如图5所示。例如φ8 mm立铣刀加工圆柱和加工侧面时可采用“圆弧”方式,优化进退刀的重叠来减少接刀痕,保证加工零件表面的平顺。

图5 进退刀重叠距离设置

(4)选择性进退刀。在加工零件单侧有缺口或有其他填充材料时,延长进退刀线,不管是进刀或退刀都不与工件接触,使加工面更加平顺。在该凸模零件加工中,φ12R0.5 mm刀具加工的区域属于开放性区域,可以采用“线性”进退刀方式并延长进退刀距离7 mm,大于加工刀具半径,没有跟工件接触,使加工面更平顺;φ6R3 mm刀具加工区域选用“圆弧”进退刀方式,预防接刀痕出现。

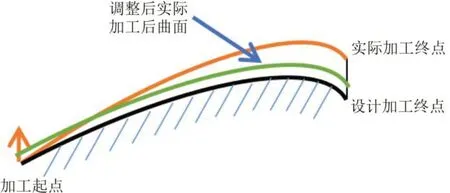

(5)利用试刀方法检测接刀峰值。壳盖凸模具有形状复杂的三维曲面,要保证其加工的尺寸精度和封胶面精度,需检测所加工区域起点和终点位置存在的差值是否在要求尺寸内。零件加工方向如图6所示,使用φ6 mm球刀对曲面分型面精加工,余量为-0.02~-0.01 mm,加工工件的长边尺寸小于600 mm时,余量采用-0.01 mm,超出600 mm时,余量采用-0.02 mm,该凸模零件加工区域不大,余量采用-0.01 mm。调整前后加工如图7、图8所示。

图6 加工方向

图7 调整前曲面

图8 调整后曲面

(6)试切调整刀具高度。根据壳盖凸模的加工工艺流程可知,要完成凸模的加工需要更换不同直径的刀具,为了减少数控铣削机床操作员的对刀误差,减少出现接刀痕及累积误差,在精加工前先以分型面的一小部分位置试刀(非封胶位置)。运行试切刀路时,机床操作员先升高0.02~0.05 mm进行试切,根据试切实际情况,试切刀路逐层铣削至平面分型面后,才正式运行该刀具的精加工程序,避免对刀误差导致工件加工不合格。

刀具试切程序如图9所示,分别是φ4、φ2、φ1 mm球刀的试切刀路,需要先提高试切刀路再逐步接顺后,刀具才能运行对应的加工刀路,这能有效减少因换刀对刀误差产生的接刀痕,也能避免过切的情况出现。

图9 刀具试切程序

(7)分型面接刀痕预防策略。分型面的尺寸精度需达到图纸要求,封胶位置的分型面加工尤其重要。该壳盖凸模的分型面有平面部分和曲面部分,两者的交接位置应平滑过渡,避免接刀痕或过切情况。为了得到更好的加工效果,可采用以下加工策略。

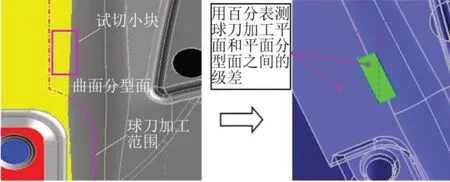

平面分型面连着曲面分型面的精加工,如图10所示,平面精加工刀可在其交接处留5~10 mm不加工(距离视加工零件大小而定),以作为球刀的参照面;精加工曲面分型面时,其加工范围要大于预留平位,并选其一小块作为试切刀路,具体方法如图11所示。试切小块后,因之前球刀长度补偿已升高0.05 mm,用百分表测出球刀加工的平面和之前已加工的平面分型面之间的级差,再降回级差数开始加工曲面分型面。

图10 精加工平面分型面

图11 精加工曲面分型面

5 结束语

在数控铣床加工过程中,精铣换刀出现接刀痕,精铣侧面出现接刀痕等现象,而解决数控铣削加工零件表面接刀痕问题的关键是机床设备状态的稳定性,并通过合理设置加工工艺和加工参数、选用合适的铣刀直径和进退刀方式,更换小刀具进行精加工前试切、合理装刀长度等方法解决接刀痕问题。通过不断优化加工过程和改进设备技术,加强对工件品质缺陷的预防,才能有效提高工件加工质量。