铝板冲模精致工艺提升方法研究

2024-04-29张蓓李伟明胡吴松曾胜华

张蓓, 李伟明, 胡吴松, 曾胜华

(重庆长安汽车股份有限公司 模具事业部, 重庆 401120)

0 引 言

汽车行业竞争激烈,新车型的开发除了追求性能卓越之外,造型设计更加追求极致的流畅。在冲模领域,精致工艺作为评价汽车覆盖件表面质量的重要指标得到越来越多的关注。如何让流畅的外观设计、精致的棱线造型体现在量产汽车上,快速达成零件各阶段精致工艺指标,成为覆盖件模具的重要研究方向。

近几年,铝合金板材在汽车内外覆盖件上广泛应用,达到轻量化设计的目的,这成为新能源汽车实现节能减排的重要途径。因铝板明显区别于钢板的成形性能,给模具精致工艺目标的达成带来了新的挑战。现从铝板冲压件在成形性、外观品质、曲面质量等方面考虑,探讨在模具设计阶段预判风险并提出应对策略以提升模具精致工艺的方法,最后以某车型铝板前罩外板模具开发为例,说明这些方法的应用场景及效果。

1 目标与需求

汽车覆盖件精致工艺主要指客户静态感知的外观质量,其评价的外观质量缺陷包括A面(外观面)品质缺陷、起皱、开裂、凸凹伤、冲击∕滑移线、圆角缺陷、压伤等。精致工艺评价作为质量指标,一般是按照严重等级对零件缺陷进行分区域分类扣分,以累计扣分总和不超过各阶段指标作为主要评价标准。除此以外,不可接受的严重缺陷为单独否决项,如缩颈、圆角不顺、目视可见的凸凹伤等A类缺陷,均为直接否决项。

铝板模具与钢板模具的精致工艺要求相同,因铝合金材料的特殊性能,铝板模具制造后由调试工人优化精致工艺的难度大,且周期不可控,因此在铝板模具设计时要考虑外观缺陷风险并采取措施控制风险尤为重要。

1.1 铝板材料特性及冲压成形特点

铝合金材料密度约为2.7 g∕cm3,而钢材密度一般为7.8~7.9 g∕cm3,因此同尺寸铝板质量比钢板轻得多,冲压时易吸附;铝板的杨氏弹性模量约为钢板的1∕3,冲压成形时弹性变形占比大,回弹敏感度高,导致回弹量大;铝板伸长率也低于钢板,约为25%,导致冲压成形极限低于钢板,易出现起皱、开裂、刚性不足等风险;同时铝板还具有硬度低、时效硬化等特性,增加了冲压成形的难度。

1.2 铝板模具精致工艺提升总体需求

针对铝合金材料特性,要达成精致工艺目标,铝板模具开发时需关注以下4点需求。

(1)零件优化。在设计前期通过冲压同步工程(SE)分析,提出变更需求促成零件设计优化,如调整造型增加零件刚性、加大圆角降低成形性风险。

(2)工艺优化。严格按照零件生产用铝板材料参数设置CAE分析参数,并按照铝板成形性指标优化工艺,包括变薄率、主∕次应变、最大失效等,保证足够的安全裕度;工序内容排布、工序件定位、分工序切边、翻边压料方式等均需要验证后确定。

(3)结构优化。根据铝板特性,铝板模具结构与钢板模具略有不同,如增加排气与退料结构,防止吸附;减少压料范围与压料力,防止压伤;切边模还要注意冲裁间隙、切入量,防止切屑。

(4)制造优化。铝板模具需保证足够的成形裕度,以应对材料波动造成的不稳定性,因此铝板模具零件的粗糙度、研合率、流入量控制、刃口垂直度、翻边间隙等均需要达到较高标准。

2 成形性缺陷预测与应对措施

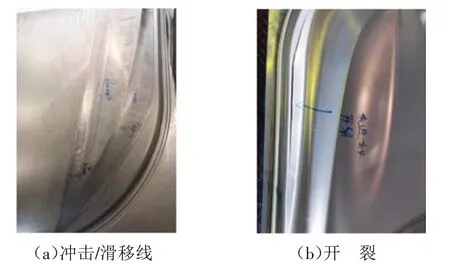

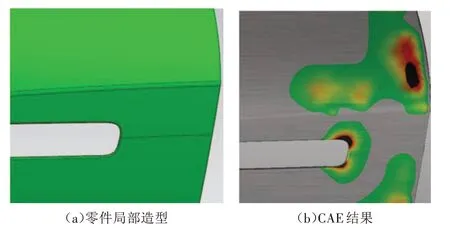

精致工艺中的成形性缺陷主要包括起皱、开裂、冲击∕滑移线等,如图1所示。开裂和起皱均为板材局部受压失稳引发,前者表现为应变达到或超过极限而收缩或破裂,后者表现为局部材料堆积。冲击∕滑移线则是由于成形过程中模具零件冲击板料,在冲压件表面形成了轮廓印痕。

图1 成形性缺陷实例

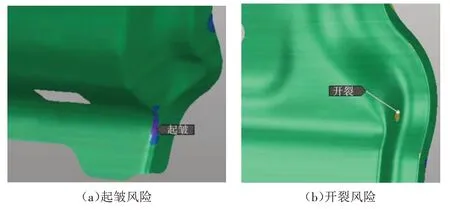

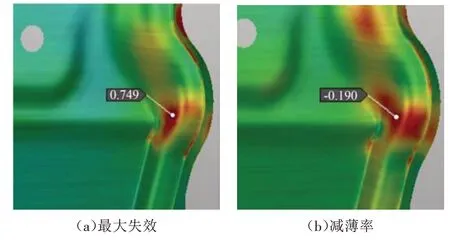

2.1 成形性缺陷预测

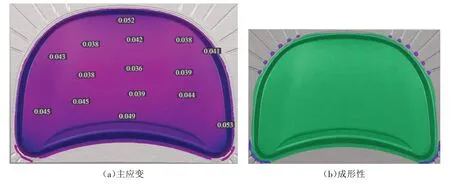

模具设计阶段预测成形性缺陷主要依靠CAE分析,通过全工序模拟分析,获得零件的成形过程和理论成形结果。以AutoForm软件为例,查看分析结果中的成形性(formability),确定起皱与开裂区域,如图2所示。查看最大失效(max failure)和减薄率(thinning),判断开裂风险程度,如图3所示。查看滑移线(skid lines),确认冲击∕滑移线范围,如图4所示。

教育理念决定教育行动,即强调理念先行以促进教学行为转变,但教育理念是指人们在理性思考和亲身体验基础之上形成的、关于教育本身及其价值以及价值实现途径的根本性判断与看法[8],意味着先行的教育理念真正渗透到教师的日常教学行为中需要较长时间,是一个循序渐进的过程。相比我国长期以来的教育传统,我国目前的教育改革仍旧处于初期阶段,尚未达到行为与理念的高度统一,造成教师在翻转实践中教学行为仍与“学生为主体”的教学理念不相适应的情况。

图2 成形性分析结果

图3 最大失效分析结果

图4 滑移线分析结果

2.2 成形性缺陷的应对措施

成形性缺陷一般通过优化拉深数模来消除,可采用以下应对措施。

(1)冲击∕滑移线:调整冲压角度;增加工艺补充面高度;调整拉深筋控制进料等。

(2)起皱:增大工艺补充面高度;增加吸皱筋等工艺补充;调整拉深筋控制进料等。

(3)开裂:降低工艺补充面高度或增大拔模角度;加大工艺补充面圆角;调整拉深筋增加进料等。

对于后工序整形、翻边等缺陷,可通过调整工序相关参数消除,也可以通过优化拉深模成形性来保障后工序的成形状态。

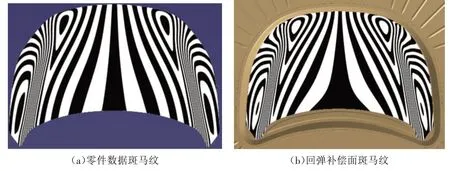

3 外观品质缺陷预测与应对措施

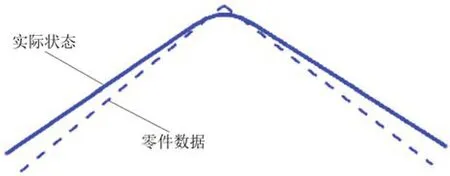

精致工艺的外观品质缺陷指外覆盖件高可见区域(A面)影响造型呈现效果的缺陷,包括斑马纹扭曲、特征棱线钝化等。斑马纹扭曲指冲压件在光照2000Lux的灯光棚下检测,局部斑马纹趋势与零件数据不同;特征棱线钝化是由于冲压件棱线两侧弹性变形恢复导致的夹角变大,目视棱线效果衰减的现象,如图5所示。

图5 特征棱线钝化缺陷

3.1 外观品质缺陷预测

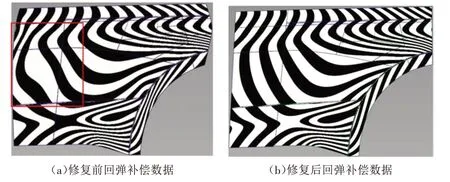

对比冲压件、零件数据和加工数模斑马纹可知,最终冲压件斑马纹与加工数模斑马纹一致,而加工数模来源于回弹补偿后的工艺方案数据。因此,回弹补偿数据斑马纹影响最终零件斑马纹,若回弹补偿数据出现斑马纹扭曲变形,最终将呈现在零件上。

特征棱线钝化一般以面夹角为主要判断标准,面夹角越大,衰减越明显。特征棱线根据面夹角和弦长等标准,区分为明显特征线和不明显特征线。不明显特征线标准:①面夹角大于154°;②棱线圆弧弦长小于6 mm;③棱线圆弧半径小于48 mm。

不明显特征棱线为钝化的高风险区域,尤其是棱线消隐区域,常出现棱线不清晰或提前消失的情况。

3.2 外观品质缺陷的应对措施

图6 回弹补偿数据修复效果

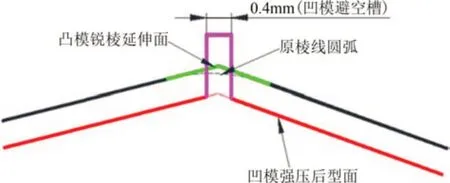

特征棱线钝化的应对措施为加工数据特征棱线的锐化处理,若棱线判定为不明显特征线,需进行锐棱设计,如图7所示。若棱线判定为明显特征线,可综合考虑搭接件棱线状况、冲击∕滑移线状况进行减弦设计或不处理。

图7 锐棱设计

4 曲面质量缺陷预测及应对措施

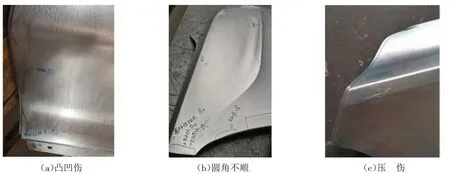

曲面质量缺陷指零件表面局部小范围的曲面不光顺,是精致工艺中占比较大的缺陷类型,包括凸凹伤、圆角不顺、压伤等,如图8所示。

图8 曲面质量缺陷实例

凸凹伤和圆角不顺均是由于冲压成形过程中的应力分布不均、材料流动不均而产生的面品缺陷。前者表现为鼓包、凹陷,一般在2000Lux的光线下目视不可见,需专业检测人员手感触摸,甚至借助油石打磨或灯光棚斑马纹评价才能检测;后者表现为圆角突变或形状变形,按缺陷严重程度可通过目视、手感触摸、油石打磨等方式检测。

压伤则是因为有杂质附着于板料或模具零件表面,冲压后在工序件表面产生缺陷。铝板冲压件比钢板冲压件更易产生压伤,一是由于铝板材料硬度低,易损伤而不易修复;二是由于铝板轻而脆,易产生切屑并吸附到模具零件和工序件表面。

4.1 曲面质量缺陷预测

曲面质量缺陷预测可依据CAE分析、零件形状、工序内容和制造经验综合判断,如图9所示。根据凸凹伤缺陷形成的原因,该类缺陷一般出现在曲面形状急剧变化的区域,如特征线两侧、A面轮廓等,尤其是转角、棱线汇聚等应力分布差异较大的区域。若这些区域为成形工序内容如拉深、翻边、整形等,则可预判为凸凹伤缺陷的风险区域,在查看CAE分析结果时重点关注这些区域。

图9 曲面质量缺陷预判

圆角不顺产生在圆角急剧变化的区域,如外板翻边交刀处、分工序翻边过渡位置以及圆角整形区域等,CAE分析时采用完整工具体模拟成形过程,查看结果时重点关注这些风险区域的圆角成形情况。同时铝板后工序模具工作区域均存在压伤风险。

另外,制造经验也是重要的预测依据,对于铝板模具,CAE模拟的准确程度还未得到充分验证,以往项目的共性问题成为较为可靠的参考。

4.2 曲面质量缺陷的应对措施

(1)工艺方案设计阶段:针对拉深模的凸凹伤缺陷,调整工艺补充面和拉深筋以控制材料流动均匀,使成形充分;针对翻边引起的圆角不顺、顶面凸凹伤等缺陷,增加过渡区域长度,调整翻边时序;针对整形造成的面品缺陷,采用优化整形前工艺面造型或减小整形量的方法;针对压伤风险,合理排布工序内容,尽量不采用废料刀、切边交刀以及切翻等,以减少切屑的产生。

(2)结构设计阶段:压料器氮气缸的布置尽量靠近缺陷风险区域,确保已成形曲面不被拖动变形;切边冲孔刀块设计为同时切入,减少切屑;后工序模具仅保留足够的工作面,其余均进行避空处理,减少工序件与模具零件的接触面积。

(3)加工数模设计阶段:全工序模具零件曲面缺陷风险区域均在上模侧进行强压处理,高风险区域可增加强压量,保证上、下模贴合状况良好;在结构设计的基础上进一步控制工作面宽度,非工作型面进行避空处理,减少工序件与模具零件的接触面积;同时零件A面区域对应的强压、避空处光顺过渡,降低压伤风险。

铝板模具精致工艺的提升要在设计端充分识别潜在风险并采取相应措施,还需要制造端从加工质量、装配精度、研合率、型面粗糙度、成形性相关参数控制等各环节把控,才能实现模具精致工艺提升的目标。

5 应用实例

前罩外板是汽车覆盖件应用铝板的典型零件,从精度控制到精致工艺提升有较完整的经验,现以某车型铝板前罩外板模具开发为例,说明提升精致工艺的方法和应用场景。

5.1 模具基本信息

该前罩外板采用6016-T4合金铝板,板料厚度为0.9 mm,上表面为基准侧。零件整体造型平缓流畅,无急剧变化的造型特征和棱线,如图10所示。

图10 某铝板前罩外板

根据零件成形需求,该前罩外板的模具工艺规划为4道工序:OP10拉深;OP20切边+冲孔(工艺孔和定位孔);OP30切边;OP40翻边+切边,如图11所示。完成基本的工序排布和工序数模设计后,可针对零件特点预判精致工艺风险,应用解决策略。

图11 某铝板前罩外板成形工艺

5.2 设计阶段精致工艺提升

(1)工艺方案设计阶段:调整拉深深度和风窗处工艺补充凹槽,使拉深成形充分,无起皱开裂,如图12所示。OP20、OP30模具分段切边,无废料刀和交刀工艺,有利于减少切屑。OP40模具采用全轮廓正翻边,圆角一致性好,同时应用夹料翻边工艺,优化翻边质量。

图12 某铝板前罩外板拉深模CAE结果

经全工序回弹分析,该前罩外板中部下塌,最大值约2.7 mm,前后侧朝车身外回弹,最大值超过5 mm,回弹补偿后验证分析,尺寸精度合格。回弹补偿面局部斑马纹扭曲变形,修复优化后使最终数模面与零件数据斑马纹趋势、连续性一致,如图13所示。

图13 某铝板前罩外板工艺数据斑马纹

(2)结构设计阶段:上模切边刀块设计为同时切入,切入量为3 mm;保留必要工作面,其余采用铸造减轻加工量。由于该前罩外板曲面平缓,为保证足够的支撑和定位,下模结构保留工作面较多,如图14所示。量产后可根据实际生产状态,对多余型面进行机加工避空。

图14 某铝板前罩外板模具零件结构

(3)加工数模设计阶段:全工序压料器工作面进行强压设计,不同工序设置不同的强压宽度,其中切边强压宽度为15 mm,翻边强压宽度为40 mm。非工作型面进行避空设计,产品面避空为1 mm,工艺补充面避空为2 mm。A面处强压、避空均光顺过渡,如图15所示。

图15 某铝板前罩外板模具零件加工数模

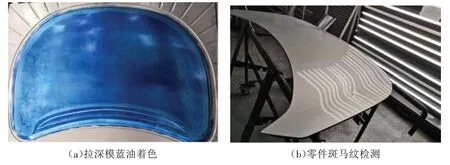

5.3 制造保障及效果验证

通过合理规划NC编程策略、设置数控机床参数等来保障加工精度;蓝光扫描各工序模具零件型面,加工精度达成流转标准;研配模具零件,粗糙度值达到Ra0.8 μm;利用蓝油着色等方式检测部件间匹配精度、模具零件型面贴合率、刃口垂直度等,同时参照CAE分析设置成形力,达到安全裕度±10%,板料流入量±5 mm的目标。

上机验证成形效果,该前罩外板首压蓝油着色率75%以上,无开裂起皱问题,零件斑马纹与零件数据一致,无A类缺陷,达成精致工艺目标,如图16所示。

图16 某铝板前罩外板冲压件

6 结束语

以典型汽车覆盖件模具设计方法为基础,结合铝板材料特性,在模具设计端采用优化工艺补充、回弹补偿、锐棱设计、强压避空设计等方法,达成精致工艺提升的目标,避免了由于铝板成形条件敏感、回弹大、易损伤等特性带来的制造端优化提升困难、周期不可控的风险。