冷镦钢SWRCH22A生产工艺优化与实践

2024-04-29李宝龙裘文邢维义罗洪彦常军

李宝龙 裘文 邢维义 罗洪彦 常军

摘 要:介绍北营炼钢厂在现有设备工艺条件下,分析生产冷镦钢SWRCH22A过程中间包水口结瘤的原因,优化过程生产工艺,制定结瘤控制措施,确保轧制质量控制。

关键词:冷镦钢;中间包水口结瘤;Al2O3;鈣处理

OPTIMIZATION AND PRACTICE OF SWRCH22A PRODUCTION PROCESS

Li baolong Qiu wen Xing Weiyi Luo hongyan Chang jun

(Beiying Steel-making plant of BX Steel. Benxi 117017, China)

Abstract:The article introduces the existing equipment and process conditions of Beiying Steelmaking Plant, analyzes the reasons for nodulation at the tundish nozzle during the production of cold heading steel SWRCH22A, optimizes the process production process, and formulates nodulation control measures.

Key words: Cold heading steel; nodulation at the tundish nozzle; Al2O3; Calcium treatment

0 前 言

冷镦钢SWRCH22A是一种热轧无扭控冷盘条,被广泛使用于汽车、造船、装置制造、家电、轻钢构造和建筑等行业,适用于制造各种高强度螺栓、螺母、轴承和弹簧等零件。通常要求冷镦钢的抗拉强度在540 MPa,断面要求钢材表层品质好,没有划伤、结疤以及微裂纹。本钢北营炼钢厂使用小方坯连铸机生产冷镦钢SWRCH22A,其中包水口内径为25 mm,生产过程中包上水口及塞棒结瘤现象时有发生,轻者造成钢水无法浇铸、剩钢热回收,重者造成铸机停浇事故,严重影响正常的生产秩序。因此,解决中间包上水口结瘤问题,十分必要。本文通过对生产工艺优化及夹杂物的控制进行深入研究,抑制中间包结瘤,确保连铸浇铸顺行,同时采取连铸浇铸过程防止卷渣等有效措施,进而提高产品质量。

1 北营炼钢厂主体设备简介

炼钢厂新区主体设备包括:两座倒罐站、三条镁基混合喷吹铁水预处理线、三座120 t顶底复吹转炉,三座LF精炼炉、两座RH真空精炼炉,两台小方坯连铸机(分别为六机六流、八机八流),三台国产立弯式板坯连铸机(其中两台双流、一台单流)。

2 冷镦钢SWRCH22A化学成分

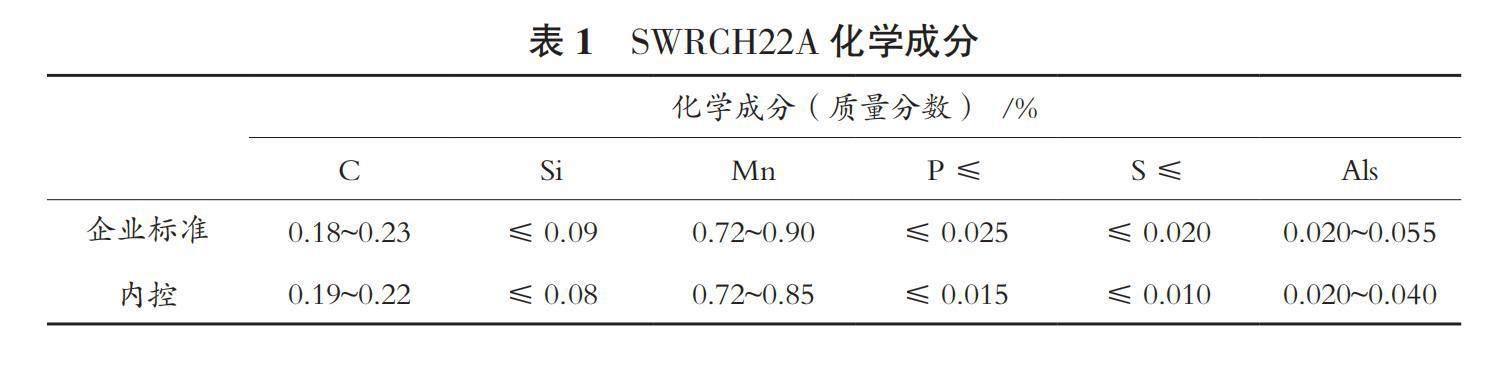

冷镦钢SWRCH22A热轧盘条化学成分控制如表1所示。

3 炼钢工艺路径

铁水鱼雷罐→倒罐站→铁水预处理→120 t顶底复吹转炉→钢包底吹氩→炉外精炼(LF)→小方坯连铸机(电磁搅拌)→线材轧机(加热→轧制→控冷→精整→检查→包装)。

4 水口结瘤原因

水口结瘤主要原因是钢水流动性差,而造成钢水流动性差的主要因素是钢中非金属夹杂物含量高导致。钢中夹杂物有五个来源。

1)在脱氧合金化时的脱氧产物;

2)在浇注过程中钢水中的合金元素与空气中氧的反应产物;

3)随着钢水温度的降低,合金元素和氧在钢中的溶解度降低析出的合金元素与析出的氧原子之间反应的产物;

4)钢水微合金化或精炼过程中,钢水中元素之间反应的产物;

5)进入钢中的熔蚀耐火材料组成物。

通过对我厂生产冷镦钢SWRCH22A过程进行分析,氧化铝是水口结瘤主要原因。

5 夹杂物控制措施

北营炼钢厂LF炉采用铝脱氧及高碱度还原精炼渣的扩散脱氧技术,降低钢中氧含量来控制Al2O3和含Al2O3的脆性复合夹杂物,同时连铸区域采取控制浇铸过程卷渣等措施,以提高钢水洁净度。

5.1 转炉优化脱氧方式

北营炼钢厂生产冷镦钢SWRCH22A过程中,以往采用转炉出钢使用脱氧剂以及高锰进行完全脱氧合金化工艺,炉后Als目标:0.010% ~ 0.030%,此工艺转炉完全脱氧到LF炉开始通电期间铝损失较大,导致进LF炉Als含量不稳定,增加钢中铝系夹杂总量,不利于成本管控。

为了解决上述问题,将转炉加铝完全脱氧改为两部法加铝脱氧:一是出钢时加铝铁脱除钢水中超出C-O平衡的过剩氧量,出钢过程中使用铝铁进行脱氧,预留50 ~150 ppm氧;二是精炼加铝量为脱除C相平衡的氧+目标铝含量(喂铝线),LF炉进站后定氧,根据钢种氧含量喂入铝线,在钢水量一定的情况下,使用铝量为:

MAl=f(w[O],T,w(FeO)) (1)

式中,MAl为加铝量;w[O]为钢水中氧含量;T为钢水温度,w(FeO)为渣中FeO含量。

当钢水温度,渣中FeO含量恒定时,加铝量可认为仅与钢种氧含量有关,及加铝量MAl=脱氧铝量+Als成分要求的铝量[1],结合铝线单重及收得率,北营炼钢厂总结出铝线使用量公式:铝线使用量=(氧含量ppm/1.5+200)m;通过LF炉定氧喂铝线工艺有效解决进LF炉Als含量不稳定的问题,为后续顶渣改质奠定基础。

5.2 精炼优化造渣工艺

造渣工艺采用两步造渣法,即转炉出钢过程改渣、LF炉精炼过程改渣。

5.2.1 转炉顶渣改质

转炉出钢过程中加入石灰、铝渣球,利用钢水出钢时的搅拌动能及钢水显热将顶渣部分熔化,实现终渣预脱氧,降低了LF炉渣料的加入量和化渣时间,起到了对原始渣改质及预脱氧的作用。

5.2.2 LF炉精炼过程造还原渣

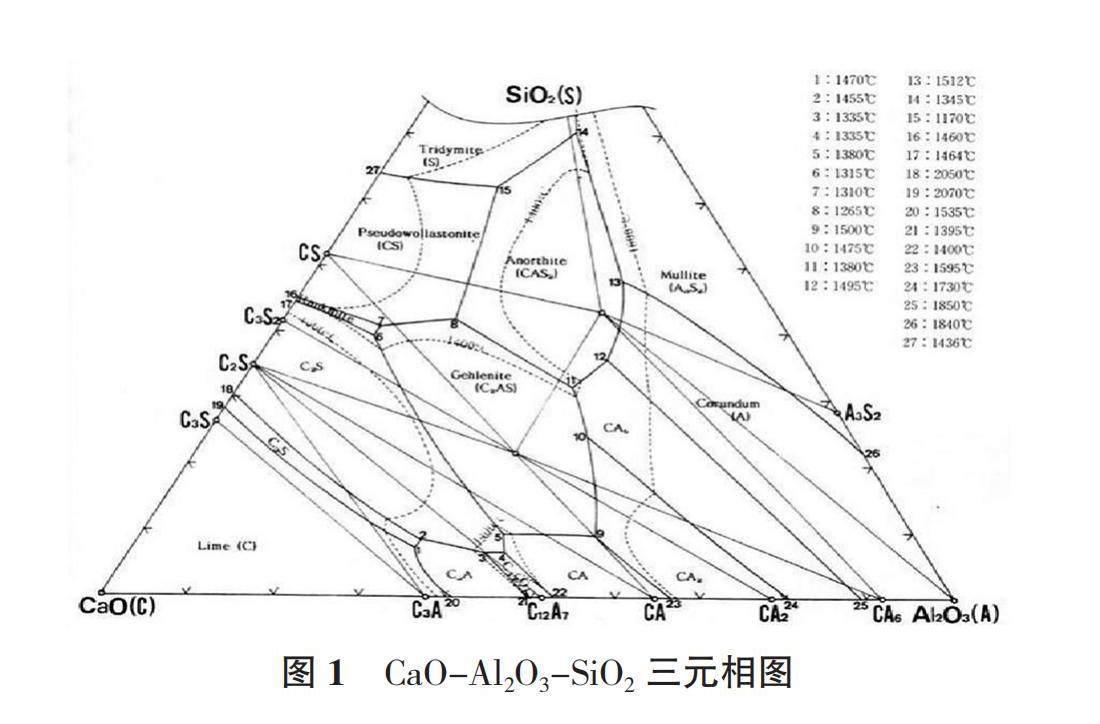

为了使CaO-Al2O3基渣系精炼渣具有较好的脱硫和有利于对上浮Al2O3等脱氧产物的同化和吸收效果, 常将精炼终渣成分選定在12CaO-7Al2O3生成区域,见图1,该区域Al2O3含量为30%左右、CaO%/Al2O3%=1.8左右时存在LS较高的区域,并且在该区域精炼渣熔点较低,有利于与夹杂的结合。

以三元渣系相图为基础,结合现场生产实践,确定合理的精炼渣系,对造渣工艺进行了优化。

1)化渣期间使用铝粒造渣,铝粒加入要求少加勤加,每批次加入要求小于15 kg,确保铝粒充分与渣中氧进行反应。

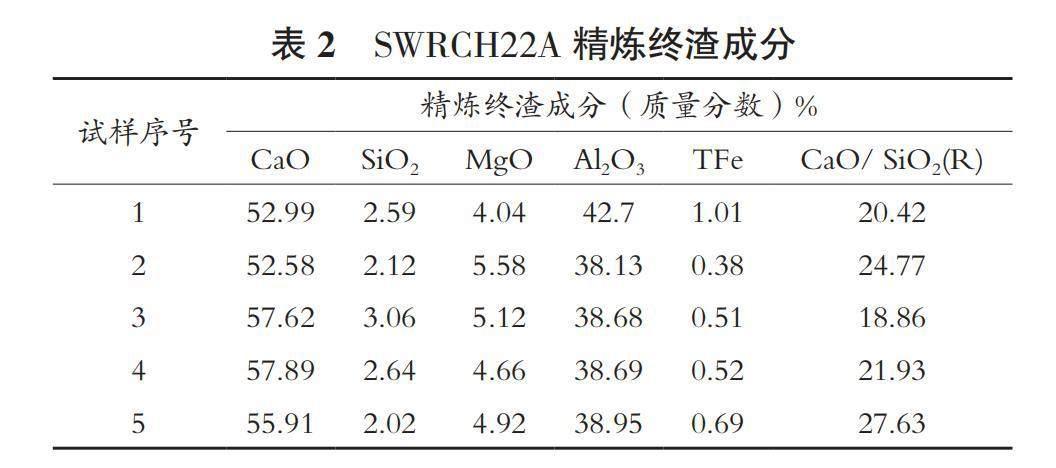

2)使用氧化铝球增加熔渣中Al2O3含量,氧化铝球主要是以Al2O3·SiO2形式化合物存在, 在950 ℃左右受热分解为γ-Al2O3以及其他物质。其中γ-Al2O3是一种表面疏松、多细孔结构的比表面大的活性氧化铝,这种活性氧化铝可使炉渣中CaO熔点降低至1 395 ℃,不仅能起到快速化渣作用,还能提高铝粒利用率。优化后的精炼终渣成分见表2。

5.3 精炼优化钙处理工艺

1)采用钙处理方法对钢中Al2O3夹杂物进行改性的原理是通过增加钢中有效钙含量,一方面使大颗粒Al2O3夹杂改性成低熔点复合夹杂物,促使夹杂物上浮,净化钢水,同时也可防止水口结瘤,改善浇注性。随着夹杂物中钙含量的增加,Al2O3夹杂物将沿Al2O3→CaO-6Al2O3→CaO-2Al2O3→CaO-Al2O3→12CaO-7Al2O3→3CaO- Al2O3的路线改变性质[2],钙对夹杂物变性的反应式如下[3]:

3[Ca]+(Al2O3)inc =2[Al]+3(CaO)inc (2)

3(CaO)inc+2[Al]+3[S]=3(CaS)inc+(Al2O3)inc (3)

对Al2O3的变性作用实质是,钙的加入能够使够Al2O3蜕变为低熔点钙铝酸盐C3A、C12A7、CA、CA2和CA4 (C=CaO,A= Al2O3)等,其中前三者的熔点比钢液低。

钙合金元素存在易氧化、易挥发的特性,如何提高钙线的收率是钙处理面临的最大问题。

2)优化LF炉钙处理时机。北营炼钢厂钙处理工艺采用先中吹7 min后进行钙处理,钙处理后再进行软吹3 ~ 5 min;通电结束后先中吹7 min促进夹杂物的碰撞聚合,使钢水中部分夹杂物充分上浮溶于渣中,后续再进行钙处理将钢水中残余的Al2O3夹杂物进行变性,再次软吹3 ~ 5 min使变性后的夹杂物及钙处理过程中卷入的钢水中的精炼渣充分上浮,此种钙处理工艺即保证了钙处理效果,同时也可以减少钙线使用量,有效降低制造成本。

5.4 连铸钢水浇铸

为保证铸坯的冶金质量,连铸采用保护浇注。保护浇注是否到位同样直接影响钢水的可浇性。北营炼钢厂在生产冷镦钢SWRCH22A前期出现了钢水铝损偏大,中包絮流的情况,经检查发现外挂长水口存在严重的吸气现象,吸气直接导致钢水二次氧化加剧并产生了大量氧化铝夹杂,从而导致絮流。后经过试验发现外挂水口密封圈与钢包长水口不匹配,改进后问题得以解决。

北营炼钢厂冷镦钢SWRCH22A生产过程中,浇次第一炉因中间包水口结瘤产生非计划停机的比例高达30%,主要原因为大包开浇钢水由大包至中间包的过程中,钢水的二次氧化,产生大量Al2O3夹杂附着水口内壁导致水口结瘤产生非计划停机。

为解决上述问题,采用中间包钙处理技术,开机、换包炉次向中间包注流口以及两侧烘烤口加入50 ~ 80 m钙线段,使因钢水二次氧化产生的Al2O3夹杂物再次变性处理,进一步提升开机换包的成功率,开机、换包炉次因中间包水口结瘤导致事故停机的比例降低至4.8%。

另外,浇铸过程中采用内置结晶器电磁搅拌、凝固末端电磁搅拌,控制钢水过热等,以细化铸态组织。同时采用液面自动控制、结晶器自动加保护渣等措施,以减少浇铸过程卷渣几率。

经验显示,连铸浇注过程结晶器卷渣也是钢中非金属夹杂的主要来源之一,影响后部轧制质量,通过以下方法加以控制:

1)对铝镇静钢而言,钙处理效果适中(成品钙含量25 ~ 35 ppm即可),不能过度,保证钢水浇注过程顺行,确保拉速平稳,是控制结晶器卷渣的有效手段;

2)水口插入深度符合工艺要求,10 ~ 12 mm;

3)水口插入位置垂直、居中,防止偏流导致流场不稳卷渣;

4)保护渣性能符合钢种凝固需求、自动加保护渣设备设定供给量满足要求,保护渣熔速均匀,防止保护渣未溶化卷渣。

6 轧钢盘条轧制

铸坯加热采用步进式加热炉,利用无扭高速线材轧机轧制,轧后进入延迟型斯太尔摩工艺冷却,保证有足够的强度和良好的韧性和塑性,具有较好的综合力学性能,其金相组织为铁素体加珠光体。抗拉强度在460 ~ 540 MPa之间、断面收缩率不小于60%,在轧钢生产中采用快速水冷和吐丝后缓冷相结合的工艺。

6.1 化学成分及抗拉强度控制

化学成分(尤其是[C])以及抗拉强度的控制是影响冷镦钢SWRCH22A产品质量的重要指标,直接影响用户的使用效果。

6.1.1 化学成分控制

[C]含量的稳定控制直接影响盘条的力学性能抗拉强度指标,影响用户使用过程拉拔效果及加工成本。因此[C]含量控制至关重要。图2是北营公司生产冷镦钢SWRCH22A盘条钢的[C]成分控制情况。

从图2可以看出,盘条的实际成分[C]含量的控制均基本均处于内控成分范围之内,这对于保证盘条良好的拉拔性能非常有利。

6.1.2 抗拉强度控制

轧钢生产中采用快速水冷和吐丝后缓冷相结合的工艺确保冷镦钢SWRCH22A物理性能符合质量要求。图3是北营公司生产的冷镦钢SWRCH22A盘条抗拉强度控制情况。

6.2 盘条的内部质量

表3列出了部分炉次铸坯低倍缺陷的评定结果。可以看出,铸坯内部缺陷评级较低,表明质量良好。

6.3 盘条的显微组织和非金属夹杂物

部分批次盘条的显微组织和非金属夹杂物检验结果见表4和图4、图5。

可以看出,盘条的显微组织非常均匀,铁素体晶粒度适中,并且非金属夹杂物含量非常少。冷镦冷挤压用钢而言,用户需要拉拔、镦粗等工艺,对盘条的纯净度要求非常高。良好的显微组织及纯净钢质,保证了用户的拉拔、镦粗等工艺要求。

7 结 论

针对冷镦钢SWRCH22A生产过程中引起中间包结瘤的原因进行了系统性分析,对脱氧方式、精炼造渣、钙处理等工艺进行了优化,得到如下结论:

1) 将转炉加铝完全脱氧改为两部法加铝脱氧,可稳定控制LF炉进站Als含量在0.030%左右。

2)使用氧化铝球增加熔渣中Al2O3含量可使炉渣中CaO熔点,提高化渣速率,提升铝粒使用效率;Al2O3夹杂总量明显减少,钢水纯净度提高、可浇性明显改善,确保了生产连续性。

3)LF炉采用先中吹、再钙处理、再软吹工艺,Al2O3夹杂总量明显减少,钢水纯净度提高、可浇性明显改善,确保了生产连续性。

4)中间包钙处理技术可有效提高开机换包成功率。

参考文献

[1] 王安軍,柳志敏,陈清泉.铝镇静钢钢包吹氩定氧加铝工艺实践[J].武钢技术,2007(2):9-12.

[2] 曲英.炼钢学原理[M].北京:冶金工业出版社,1994.

[3] 王立峰.钢中夹杂物控制技术研究[M].北京:北京科技大学,2002.

[4] 俞海明.转炉钢水的炉外精炼技术[M].北京:冶金工业出版社,2011.