提高中厚板淬火炉出炉温度命中率的实践研究

2024-04-29王立坚王坤闫智平

王立坚 王坤 闫智平

摘 要:某公司淬火炉因燃气种类变化对燃烧系统进行了改造,改造后出炉温度命中率波动较大,严重影响了产品性能的稳定性。通过对出炉温度命中率主要影响因素的分析,从点火电极的阳极与阴极之间距离变化、UV探头失效分析及内外温差导致烧嘴损坏三个方面提出了解决方案,实现了出炉温度命中率的大幅提升。

关键词:出炉温度命中率;烧嘴;UV探头

PRACTICE STUDY ON THE IMPROVEMENT OF THE MEDIUM THICK PLATE QUENCHING FURNACE HEATING TEMPERATURE HIT RATE

Wang Lijian Wang Kun Yan Zhiping

(Shougang Jingtang Iron & Steel Joint Co., Ltd. Tangshan 063200,China)

Abstract:The combustion system of a company quenching furnace is transformed according to the change in the gas type, the large fluctuation of heating temperature hit rate was found after transforming, seriously affect the stability of product performance. In this paper, through analysis of the main factors that influence heating temperature hit rate,the solutions are put forward from three aspects: distance change between the anode and cathode of ignition electrode,failure analysis for UV detector and burner damage caused by temperature difference between inside and outside, realized that the hit rate of heating temperature increase greatly.

Key words: heating temperature hit rate; burner; UV detector

0 前 言

某公司為了大力推进绿色循环经济、节约生产成本,对现有中厚板淬火炉进行改造,充分利用自产高炉、转炉煤气以替代商采天然气,混合煤气吨钢燃料成本比天然气要低70元左右,但是燃气热值由8 000 kcal/Nm3降低至2 200 kcal/Nm3。改造时为了尽可能控制投资,按照物尽其用的原则,淬火炉所有设备均进行了计算校核以便尽可能的利旧,尤其是燃烧系统在详细计算设备能力后,最大限度地进行了修配改以适应燃料的变化。混合煤气热值仅有天然气的1/4,为了保证供热量不变,混合煤气燃气流量要为天然气4倍,相应的煤气管道及阀门直径要增加为原来的2倍,因此与煤气相关的管道、阀门全部换新、烧嘴的煤气部件换新、烧嘴空气部分利旧、燃气阀门由电磁阀改为气动阀,其他如鼓风机、引风机、烧嘴本体及控制系统、电气自动化控制系统全部利旧,最终燃烧系统由新旧两种设备重新结合后一起运行。

淬火炉改造完成投产后随着产量的增加,逐渐暴露出烧嘴故障率较多,导致钢板的出炉温度偏低,影响热处理钢板性能稳定性。如880 ℃正火工艺,钢板出炉温度要求在±10 ℃以内,即最低870 ℃,最高890 ℃。实际生产过程中,出炉温度均压下线,在870~875℃之间,部分出炉温度低于870 ℃。加热温度不足时,奥氏体转变不充分,热处理后组织不均匀,得到混晶组织,存在性能隐患。而正火的主要目的是统一组织、细化组织,改善钢的性能,使钢板整体性能均匀[1]。为了对整体热处理工艺执行情况进行把控,引入了钢板出炉温度命中率概念,出炉温度命中率定义:加热温度命中块数(按±10℃)占总生产块数的比例。

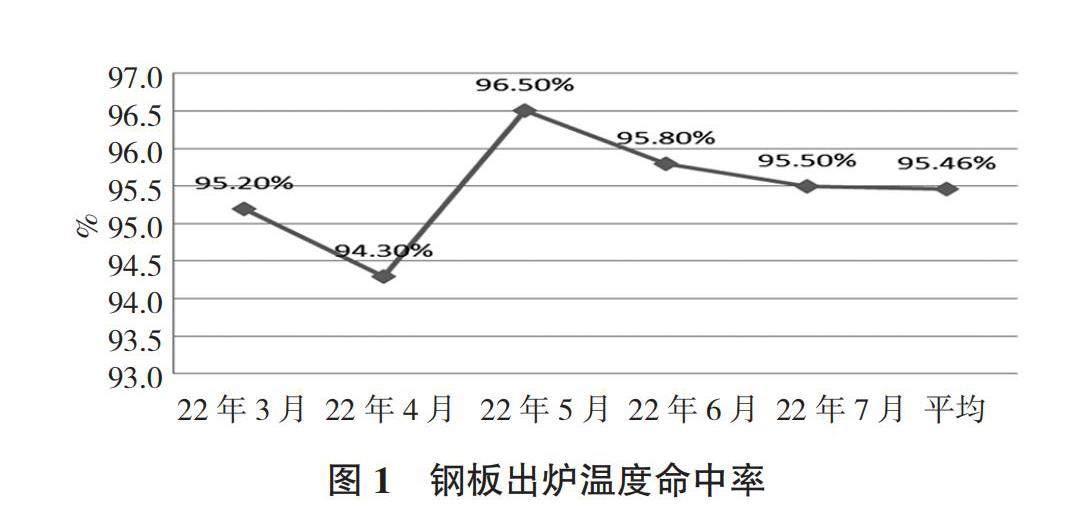

对淬火炉2022年3-7月份出炉温度命中率进行统计分析(如图1),可以看出3-7月出炉温度命中率处于94.3% ~ 96.5%之间,平均95.46%,该期间钢板性能不合格率为0.5%。以某合同的DH36为例,厚度60 ~ 80 mm,该钢板的拉伸下屈服强度标准为不低于355 MPa,热处理工艺设定出炉温度880 ℃,当实际出炉温度在870 ℃以下时,部分钢板的下屈服强度在346 MPa左右,或者刚过线在365 MPa左右,富余量不多,870 ℃以下的性能不合格率为5%。性能不合的钢板需要重新生产,增加了成本,延长了交货时间。因此提高钢板的出炉温度命中率,稳定钢板的性能,是热处理生产中亟需解决的问题。

1 淬火炉出炉温度命中率的主要影响因素

利用“鱼骨图”(如图2)筛选出影响淬火炉出炉温度命中率的三个主要因素[2]。

1)点火电极阳极与阴极被烧损后,两者间距离容易变化,导致烧嘴点火失败。

2)UV探头容易被灰尘污染报假信号,同时烧嘴线路板易被烧损导致烧嘴故障。

3)烧嘴内外温差导致在点火电极根部产生冷凝水,导致烧嘴故障,影响电极寿命。

2 主要因素的影响分析及改善对策

1)点火电极的阳极与阴极之间距离。

烧嘴点火电极类似于火花塞(如图3a、3b),通高压电后点火电极与烧嘴头部的阴极产生电弧引燃燃气,点火电极与阴极距离须在1.5~

3 mm之間,距离过近则电弧短,与燃气接触面积小或者未接触,无法引燃燃气,导致烧嘴报警。距离过大则无法产生电弧,无法引燃燃气,导致烧嘴报警。由于烧嘴头部温度较高,点火电极和阴极经过长时间使用之后容易烧损,导致引弧距离发生变化。该原因导致的报警占总报警数量的61%。因此阳极与阴极之间距离要固定可控,阴极应当采用耐高温材质,同时引弧面积要大。

首先试验将报废的点火电极切短后焊接在风盘上作为阴极(如图4a),因为点火电极一般都采用进口的专用线材,材质较好。只要长度合适,焊接的位置距离点火电极3 mm,这样可以保证两者之间的引弧距离不变,经过试验发现点火电极往风盘上焊接时难度较大,焊接以后在使用过程中也容易脱落,寿命不长,试验失败。

经过与烧嘴制造厂反复的咨询交流,首先将风盘的材质进行提升,从原来的Cr25Ni35提升为Cr28Ni48。同时在针式引弧棒增加梅花状引弧盘(如图4b),这样可以增加引弧面积,将引弧接触面由线线接触改为线面接触,材质为Cr28Ni48,更加耐高温,使用寿命延长。梅花状引弧盘可以保证点火电极与阴极距离在1.5~ 3 mm之间,即使点火电极有弯曲变形,影响也较小。经试验之后效果较好,已经开始批量更换。

2)UV探头失灵。

烧嘴UV探头(如图5a)用于监视烧嘴的工作状态,其设备形式是一种紫外线光电管,烧嘴燃烧时火焰发出紫外线,紫外线照射到UV探头上产生电信号,电信号越强说明火焰越强,烧嘴工作状态越好。实际工作中UV探头总是报假信号,烧嘴正常燃烧时,报警反馈火焰熄灭。检查发现是UV探头的防护玻璃污损导致紫外线无法穿过,造成UV探头报警。防护玻璃安装在铜管中,铜管和防护玻璃之间无法形成紧配合有缝隙,烧嘴内部压力较高,气体回流导致UV探头被灰尘污染,影响其工作灵敏度。并且回流气体温度较高,易将UV探头线路板(如图5b)烧损。

为了避免热气外泄,我们在UV探头保护套前部增加了一根冷却风管[3](如图6a)对热风进行封堵。由于铜管和防护玻璃之间漏风,导致部分冷却风泄露,而冷却风也携带少量的灰尘,长时间后也会将防护玻璃和UV探头遮住,报假信号,试验效果不理想。针对漏风的问题,我们采用密封胶沿防护玻璃涂抹一圈(如图6b),因为烧嘴内部温度较高,密封胶在短时间内老化脱落。如果操作不当密封胶也会将防护玻璃遮住,产生反作用。

第一次试验失败之后,认真分析原因,UV探头冷却风是有必要加的,从根本上还是需要解决防护玻璃漏风的问题,经过多方考察咨询,我们找到了一种一体式的UV探头保护套(图7a、7b),防护玻璃直接固定在连接头上且有密封装置,保证其不漏风。同时连接头较短,玻璃粘附有灰尘后容易擦拭。安装方便。一体式的UV探头保护套不漏风在防护玻璃处的压力较高,而烧嘴内部的压力相对较低,因此UV探头冷却风只能向烧嘴内部压力较低的方向运动,灰尘也随着风向运动,从而避免了冷却风灰尘污染镜片。经过近一个月的试验后,效果不错,开始批量推广。

3)烧嘴内外温度差。

由于烧嘴内外温差较大,尤其是在秋冬季节昼夜温差较大时,点火电极和UV探头处容易形成冷凝水,冷凝水一是将点火电极腐蚀,影响其使用寿命。二是会造成点火高压电短路将点火电极的绝缘头打坏,影响绝缘效果,有安全隐患,三是影响点火,点火不成功,部分煤气未经过燃烧就从烧嘴排出造成能源的浪费。

将烧嘴冷却风引至点火电极根部(如图8a)对其进行吹风,由于烧嘴冷却风是环境温度,同时将烧嘴内的热空气吹走,使其无法向点火电极根部返热,这样点火电极处的内外温度差消失,冷凝水也随之消失。冷却风对点火电极起到冷却作用延长其使用寿命。同时将UV探头的冷却风与点火电极的冷却风同时考虑,重新设计了路由及连接形式(如图9b),整体上更加简洁大方。

3 改善效果

1)出炉温度命中率显著提高。

通过采取以上措施,淬火炉的烧嘴工作状态明显好转,故障数量由30个左右降低至10个左右,烧嘴投入率由原来的88%提升到了95%左右,出炉温度命中率显著提高(如图9),逐渐稳定在98.5%以上,2023年1-5月份的平均值为99.22%,3月份最高时达到了99.48%。钢板的性能稳定,整体不合格情况大大降低,在月均生产

1 538块钢板的情况下,每月最多有2块左右性能不合,不合格率为0.13%,连续数月性能不合量为零,极大地降低了钢板性能隐患。

2)金相组织更加均匀。

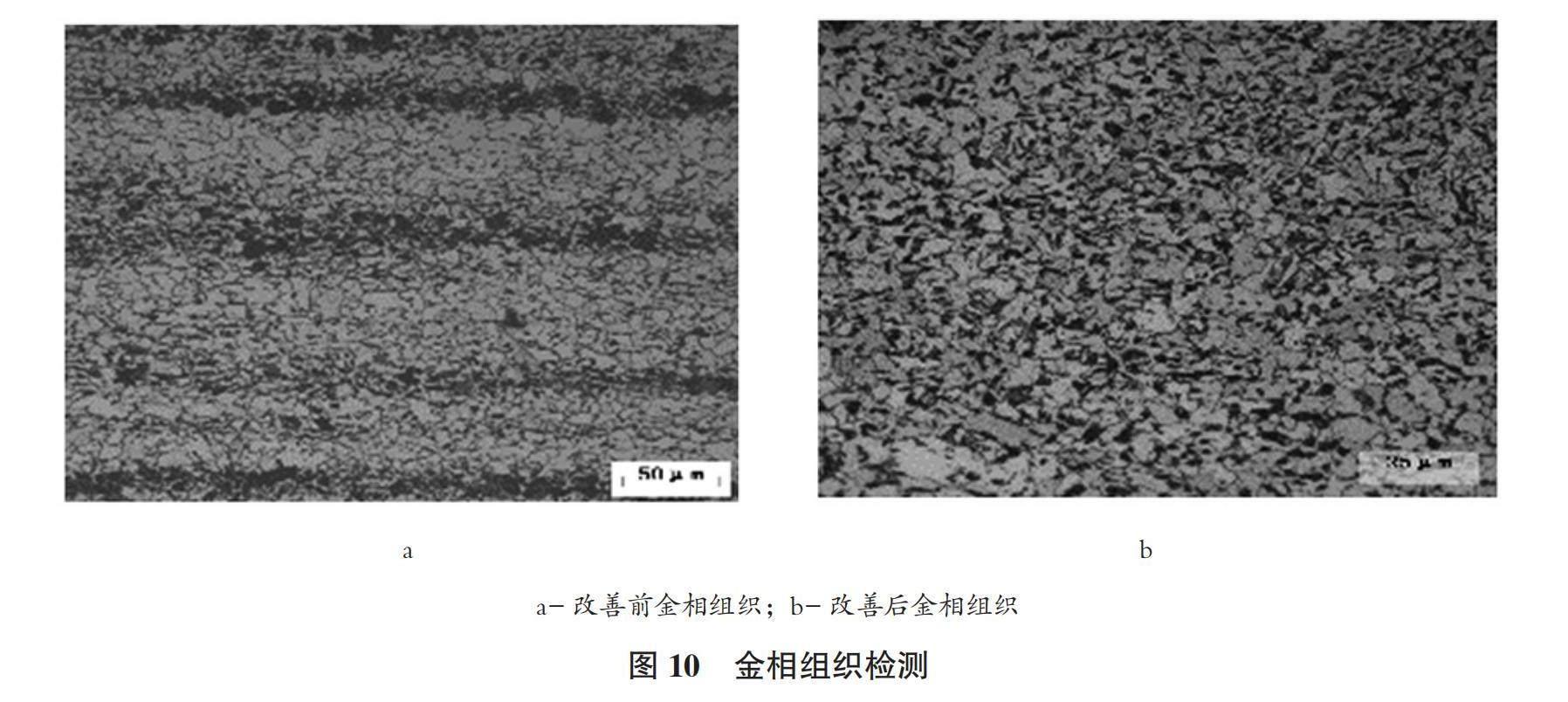

热处理后金相组织检测,正火后钢板组织完全实现了奥氏体化、晶粒度更加均匀(如图10),确保了钢板的热处理效果。

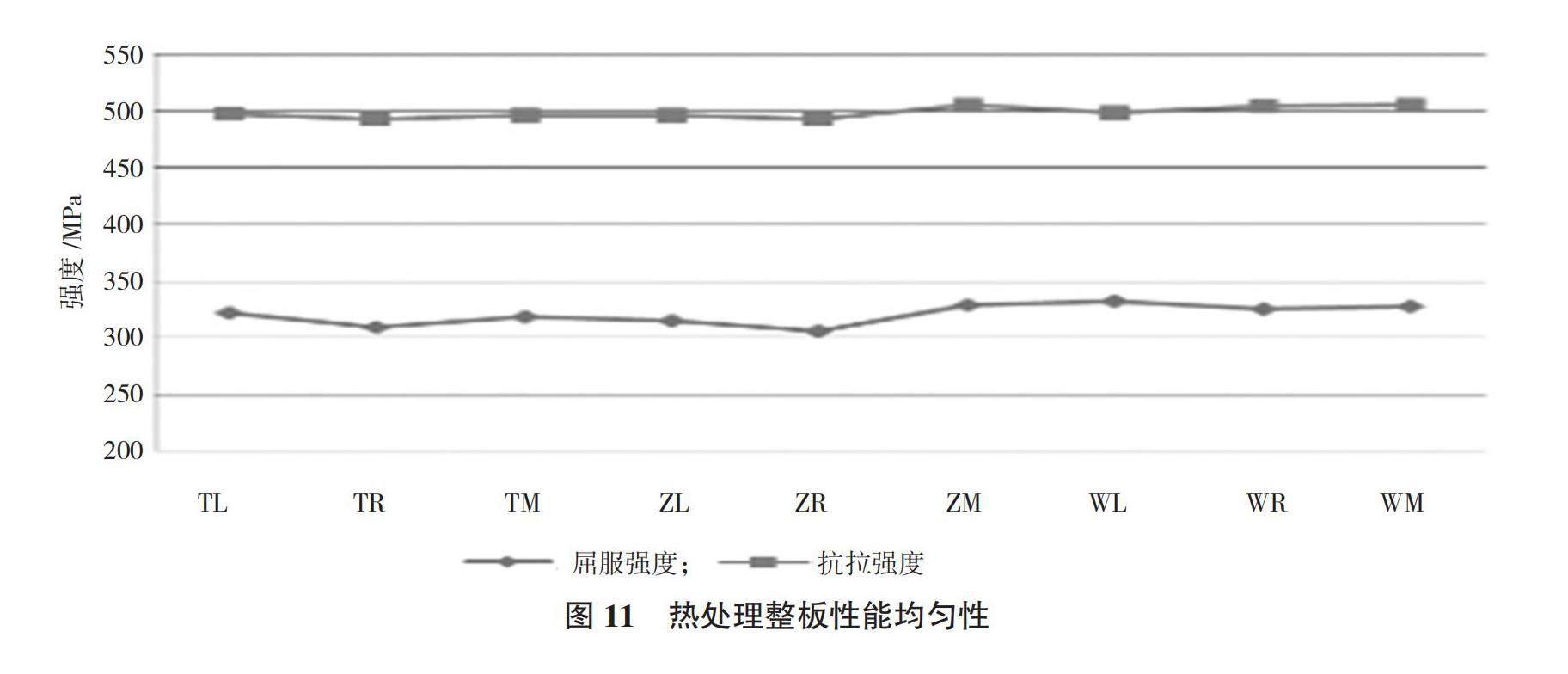

3)热处理整板性能均匀性提高。

热处理正火后屈服强度同板差≤15 MPa,抗拉强度同板差≤10 MPa。

参考文献

[1] 邵正伟.中厚板热处理工艺与设备发展趋势[J].轧钢,2006(4):37-39.

[2] 袁涛,陶齐印,姚雪飞.中厚板热处理装备技术概况[J].热处理技术与装备,2009,30(2):59-61.

[3] 胡于华.中厚板热处理生产线工艺设备配置探讨[J].南方金属,2010(4):1-4.