焦炉循环烟气加热技术控制氮氧化物生成的研究与实践

2024-04-29王明杨智伟刘衍棋

王明 杨智伟 刘衍棋

摘 要:阐述循环烟气加热技术在焦炉生产过程中改变了燃烧机理,使焦炉燃烧室垂直温度分布均匀,降低焦炉生产标准温度,从而控制氮氧化物的生成,分析循环烟气燃烧模式变化带来的节能减排效果;介绍将该技术应用于焦化生产实践所增加的工艺控制点、设备配置情况及其产生的效果。

关键词:循环烟气加热;垂直温度分布;低氮燃烧;超低排放

RESEARCH AND PRACTICE ON CONTROLLING NITROGEN OXIDE GENERATION USING COKE OVEN CIRCULATING FLUE GAS HEATING TECHNOLOGY

Wang Ming Yang Zhiwei Liu Yanqi

(Fangda Special Steel Technology Co., Ltd. Nanchang 330012)

Abstract:The article explains that the circulating flue gas heating technology has changed the combustion mechanism in the coke oven production process, making the vertical temperature distribution of the coke oven combustion chamber uniform, reducing the standard temperature of coke oven production, thereby controlling the generation of nitrogen oxides, and analyzing the energy-saving and emission reduction effects brought about by the changes in the circulating flue gas combustion mode. This article introduces the process control points, equipment configuration, and the resulting effects of applying this technology to coking production practice.

Key words: circulating flue gas heating;vertical temperature distribution;low nitrogen combustion;ultra-low emissions

0 前 言

焦化厂在生产过程中需要在燃烧室燃烧煤气对碳化室提供热量,将原煤进行干馏产生焦炭,同时排放燃烧室产生的废气。焦炉燃烧煤气一般使用自产的焦炉煤气,燃烧废气排放的氮氧化物浓度一般可达1 000 mg/m3以上,按照现有的脱硝工艺,达到超低排放标准难度较高。

某公司焦化厂现有1×60孔4.3 m捣固焦炉一座和42+21孔4.3 m顶装焦炉两座。其中捣固焦炉使用自产焦炉煤气加热生产,焦炉烟气NOx浓度达1 100 mg/m3左右;顶装焦炉使用高炉煤气加热生产,焦炉烟气NOx浓度约500 mg/m3左右。焦炉烟气配套建设有活性炭脱硫脱硝处理系统,脱硝系统设计进口NOx≤500 mg/Nm3,出口NOx≤150 mg/Nm3。按照现有生产模式,焦炉混合烟气的NOx浓度平均水平约800 mg/Nm3,给烟气脱硝处理系统达到超低排放标准带来巨大压力。

为了减小脱硫脱硝系统的入口NOx浓度,降低治理难度,考虑从源头上降低氮氧化物的生成,即采用低氮燃烧技术,控制氮氧化物的产生。

1 焦炉烟气NOx产生的机理

NOx主要是指NO和NO2,其他如N2O3、N2O、N2O4、N2O5占比非常小。形成的机理主要有三种:第一类为燃料中固定氮生成的NOx,称为燃料型NOx;第二类由燃烧过程中空气中的N2转化形成,称为热力型NOx或泽利多维奇(Zeldovich)NOx;第三类是由含碳自由基与N2生成的NOx,称为快速型NOx[1]。

1.1 燃料型

NOx是由燃料中的含氮有机物直接氧化生成的。反应方程式:

R3N+O2→NO、NO2、CO2+H2O

燃料型NOx的生成受空气过剩系数和燃料-空气混合条件的影响较大。研究表明,在低温条件下,燃料中20%~80%的氮可转化为NOx。

1.2 热力型

热力型NOx源于在燃烧过程中空气中的N。被氧化而成NOx,它主要产生于温度高于1 373 K的高温区,其反应机理源于泽利多维奇模型,主要反应如下:

N2+O2→NO、NO2

热力型NOx的浓度随温度和氧浓度的增大而增加。国内外相关机构大量研究表明,焦炉煤气燃烧点温度高达1 800 K以上,非常适宜烟气中的NOx的生成,并且随温度的进一步提升,NOx含量呈几何级数增长。

1.3 快速型

NOx形成是在较低温度下,由N2、O2和碳氫化合物的自由基之间发生快速反应生成的。反应方程式:

CH4+N2+O2→NO、NO2、CO2+H2O

快速型NOx生成的机理复杂,主要产生于HC含量较高,氧浓度较低的富燃区。

大量基础研究证明,焦炉排放烟气中,热力型NOx的占比达95%以上,因此只要适当控制反应温度和氧浓度,就可以有效控制焦炉外排烟气中NOx的含量。具体措施是抽取部分脱硫脱硝处理后烟气掺入焦炉助燃空气,贫化助燃空气,减小局部燃烧强度。

2 循环烟气加热节能降氮机理的研究

2.1 焦炉加热改善的机理

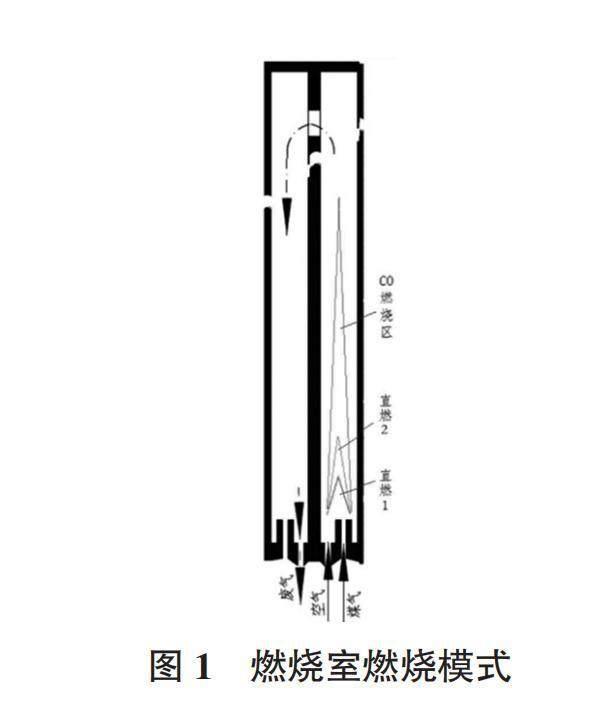

将焦炉烟气混入助燃空气,遵循“贫氧助燃、总氧充足”原则[2]。其加热机理如图1所示。

1)直燃焰 1。采用空气助燃的燃烧火焰。该焰型燃烧剧烈,火焰较短,热量集中在立火道下部,为了满足上部加热需要,则下部必然过热,符合NOx的生成条件,燃烧烟气NOx浓度高。

2)直燃焰2。—循环烟气加入后形成的贫氧燃烧火焰。当助燃风含氧浓度降低时,在立火道下部发生贫氧燃烧,特点是局部供氧相对不足,燃烧时生成CO,温度降低,火焰可从原来的1.4 m左右拉长至2.8 m左右,这是改善焦炉下部热量过度集中的主要原因。下部生成的CO随烟气进入立火道中部后会产生二次燃烧(见图1,CO燃烧区),热量释放在燃烧室上部空间内,立火道垂直温度分布均匀,热能利用效率大幅提高,较低的标准火道温度即可满足煤饼整体加热需要。这样就避免了燃烧室局部高温的发生,有效降低了NOx的生成,改善焦炉的加热效果。

2.2 节约回炉煤气的机理

1)焦炉烟气被强制加入助燃空气后,焦炉加热机理发生变化,焦炉立火道标温降低、立火道上部和下部温差减小,热效率提高,是焦炉回炉煤气降低的重要原因。

2)焦炉烟气被强制配入助燃风后,只要坚持做好贫氧助燃、总氧充足原则,控制烟囱烟气中含氧约8%,配入助燃风中的烟气含氧参与燃烧,故进入焦炉的助燃风总量降低,随助燃风进入燃烧室内的氮气同比降低,带走热量减小,回炉煤气消耗必然降低,这也是焦炉外排烟气总量降低的原因之一。

3)据统计数据,焦炉满负荷生产时,焦炉加热煤气实际消耗约占煤气总量的50%以上。采用低氮燃烧技术后,多数情况下,加热煤气消耗量可降至煤气总量的45%左右即可满足生产需要。这是回炉煤气消耗大幅降低的主要原因。

2.3 焦炉外排烟气降低的机理

1)焦炉煤气消耗量降低,烟囱外排烟气量同比例降低。

2)使用该技术后,回配烟气中一般含氧量在8%左右,这部分氧参与燃烧后,新配入空气减少,烟囱外排烟气相应降低。

大部分焦炉实际的空气过剩系数远高于理论控制值,一般实际空气过剩系数在1.5以上。采用低氮燃烧技术后,实际空气过剩系数一般控制1.2左右,这也是烟囱外排烟气降低的主要原因。

2.4 循环烟气加热对降氮效果的研究

根据理论计算和实践经验,焦炉循环烟气量达到15%左右,NOx的生成量可以下降50%左右(这与工艺主体设备燃烧温度有关。由于焦炉燃烧温度高达1 750 ℃,循环烟气加热对NOx降低的影响巨大)。其他炉窑(电厂锅炉等)本身燃烧温度较低,产生的NOx量小,下降幅度也远低于焦炉,大约只有25%左右。

焦炉采用废气循环加热技术,能改善焦炉高向加热,降低加热煤气量等优点,但废气的配入是有限度的,首先焦炉的低氧燃烧,不能影响焦炉正常热工的调控,影响焦炉5点压力的总体平衡,再者导入废气量过大势必造成焦爐炉顶空间温度升高,影响焦炉荒煤气的正常导出及化产品回收的产量和质量。

3 焦炉循环烟气加热技术的实践

3.1 基本情况

炉组规模:1×60孔捣固焦炉

炭化室高度:4.3 m

炭化室中心距:1.2 m

开闭器形式:复热式铊式空废气交换开闭器

结焦时间:22.5 h

燃料:焦炉煤气

3.2 目标

1)NOx初始值在1 000 mg/m3以上时,烟气NOx浓度降低50%以上;NOx初始值在1 000 mg/m3

以下时,烟气中氮氧化物≤500 mg/Nm3(小时平均值、按烟气中的O2为8%折算)。

2)预留化产VOCs入焦炉焚烧接口,入焦炉VOCs量按10 000 Nm3/h设计。

3)加热煤气量降低。

3.3 焦炉废气外循环装置

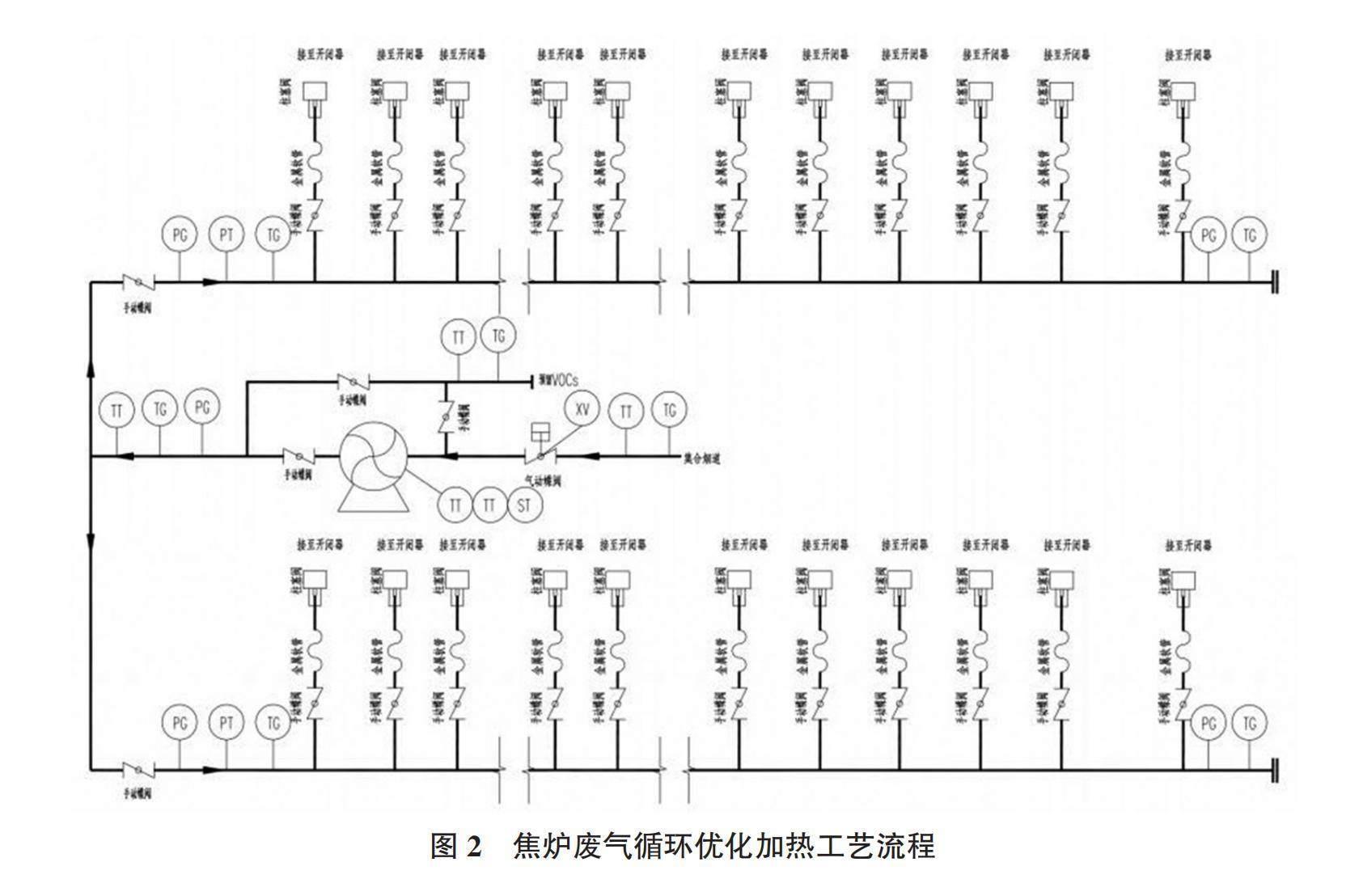

焦炉废气外循环装置由废气引出装置、废气输送装置、废气分配装置、废气交换装置等四部分构成,如图2所示。

3.3.1 废气引出装置

该装置包括引风机、风机进出口管道、烟道出口管道及气动切换阀和风机出口温度变送器、烟道出口温度变送器等。

1)每座焦炉设 1 台风机,均为变频调速控制,通过自动调节风机转速,保证机焦两侧管道的压力稳定。

2)从机或焦侧分烟道调节翻板后的集合烟道取气,烟道出口阀安装在烟气取气口位置,为三偏心硬密封蝶阀,当风机停机时,自动切断该阀,以防止机焦两侧空气倒流入烟囱内。

3)风机出口管道及烟道出口管道上安装的温度变送器主要用于根据化产 VOCs气量变化自动调整废气量。

3.3.2 废气输送装置

在焦炉地下室的机、焦两侧开闭器下方各安装一条烟气输送管道,每间隔一定距离设有膨胀节,其上安装有压力变送器,其前端与风机出口管道连接,每条管道的烟气输送支管与N+2个废气开闭器对应。

3.3.3 废气分配装置

该装置由无缝钢管、手动调节阀、耐高温金属软管及测压阀组件构成,其一端与废气输送管道连接,另一端与废气交换装置连接。每套输送支管上均安装手动调节阀及测压阀组件,其作用是保证每个分配阀后的压力保持一致,把废气均匀地分配到各个废气开闭器内。

3.3.4 废气交换装置

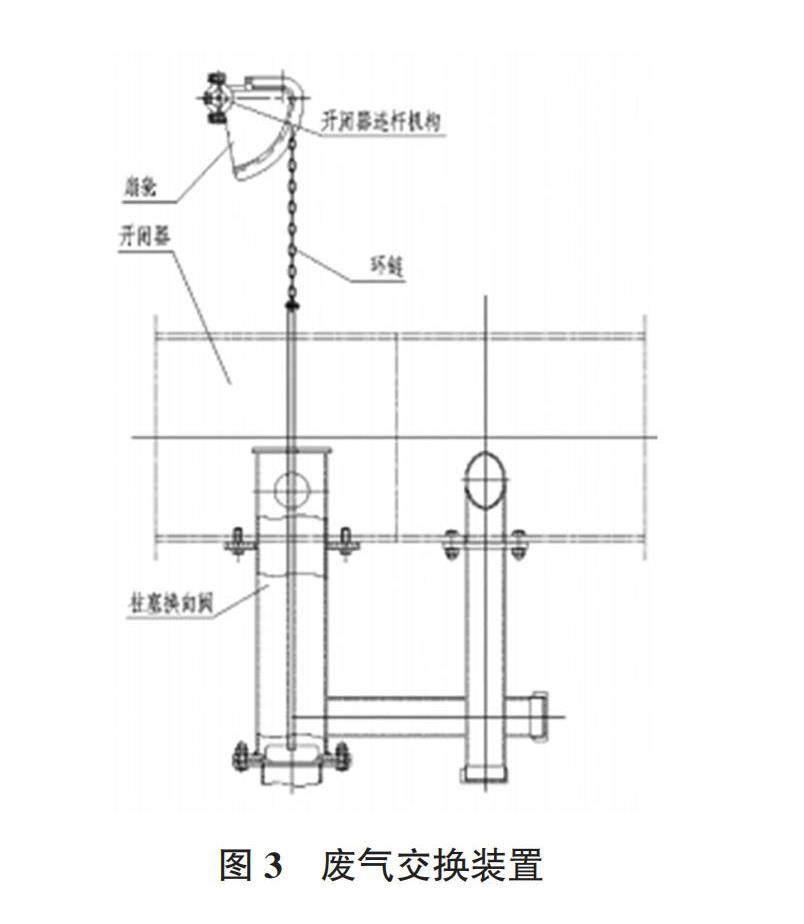

如图3所示,焦炉机焦两侧均配置N+2套柱塞换向阀,柱塞换向阀的阀芯上部通过环链、扇轮与开闭器连杆机构连接,实现与焦炉废气同步交换。

所有与高温烟气直接接触的风机、管道均采用保温设计,高温管道均不做表面防腐处理。

3.4 燃烧控制系统

烟囱烟气混入助燃风内,单位体积助燃风含氧量明显降低,属于贫氧燃烧,炭化室热能分布和传递方式发生变化,需要建立一套新的加热平衡机制。系统由1套PLC控制系统和两台工控机构成。

1)把烟气外循环当做第三方调节手段使用,通过立火道上部和下部温差数据,调整循环烟气量,实现全炉温度均匀,热效率提高。

2)通过采集上升气流蓄热室顶部吸力、下降气流蓄热室顶部吸力、上升气体小烟道吸力、下降气流小烟道吸力、燃烧室看火孔压力等5点压力参数,调整风机运行频率,调节循环烟气量。废气盘压力的控制、蓄热室顶部压力的控制、看火孔压力的控制及分烟道吸力的控制。

3)配置进口手持式烟气分析仪,根据实测NOx、CO、氧含量等参数进行系统调整,保证煤气充分燃烧。

3.5 关键设备

1)风机。

焦炉地下室安装 1 台风机,采用变频控制。

2)气动切断阀。

风机进口管道上均安装气动切断阀一台,这是废气循环装置的关键设备,其作用主要是风机停机时,自动切断该阀,以防止机焦两侧空气倒流入烟囱内。

3)F型换向阀组。

F型换向阀组是一套专用于开闭器的废气换向设备,机焦两侧均配置N+2套。特制的柱塞换向阀的阀芯上部通过环链、铊轮与交换机拉杆连接,实现与焦炉煤气废气交換装置的同步交换。

4 运行效果

捣固焦炉采用循环优化加热装置前后烟气NOx浓度分别为1 014 mg/m3、501 mg/m3,烟气NOx浓度降低50.59%,达到改造要求。从改造前后的监测数据可以看出,烟气含氧量从原来的10%下降到8%左右,消除了烟气由于含氧量高于基准值造成的折算数据超标。脱硫脱硝处理后烟气氮氧化物排放一直维持在50 mg/m3,可以轻松达到超低排放标准。

5 结 语

“焦炉废气循环式优化加热”可大幅改善焦炉立向加热的均匀性能,降低燃烧废气N0x产生,极大减轻焦炉烟气脱销处理系统的压力。另外,焦炉循环加热技术可节约回炉煤气消耗、降低氨水消耗,脱硝催化剂使用寿命延长,经济效益和环保效益均十分可观。废气循环加热技术可在其他N0x高浓度产生的工序中推广应用,从源头上进行减排,同时可以减少污染治理、设施运行费用,发挥多重效益。

参考文献

[1] 钟英飞.焦炉加热燃烧时氮氧化物的形成机理及控制[J].燃料与化工,2009,40(6):5-8+12.

[2] 姬广伟,孙国庆,孟凯,等.焦炉废气循环技术应用浅析[J].燃料与化工,2020,51(1):48-49+52.