车载一体化配料装置上臂架结构优化设计研究

2024-04-27贠军辉贺利乐

贠军辉,郭 岗,贺利乐,王 兴

(1.西安建筑科技大学机电工程学院,陕西 西安 710055;2.中联重科股份有限公司国家混凝土机械工程技术研发中心,湖南 长沙 410205)

1 引言

近些年来,在轻量化以及资源合理利用等要求成为全社会的共识下[1],当前的结构设计的目标变成了“用有限的资源去满足日益增加的需求”。如何确定机械结构的最佳材料分布,增大材料的利用率,是全世界各国结构工程师所主要面对的问题。

车载一体化配料装置是为需要移动施工而研发的混凝土搅拌设备,该设备将混凝土搅拌机、配料系统、计量系统、水泥仓、翻转折叠皮带输送机等所有搅拌设备组合在一起,安装在运输底盘上,采用拖挂形式运到施工工地,现场快速安装,无需调试即可投入施工。由于其灵活性,持续性的优点,已在国内外中小建筑工程上应用广泛。而上臂架是车载一体化配料装置中最为关键的部件,其刚度以及质量对整个装置有着至关重要的影响[2]。

因此现以某重点项目新研发的车载一体化配料装置的可翻转折叠皮带输送机上臂架为研究对象,对其进行结构优化和尺寸优化,以减轻结构质量,提高工作的稳定性和刚度为目标。

2 优化的基本理论

常见的连续体拓扑优化方法有均匀法,变密度法以及渐进结构优化等方法,其中变密度法是通过人为的设置一些宏观物理参数,把连续体结构离散化成有限元模型,并且把每个单元的密度定义为设计变量,密度从(0~1)之间变化,0带代表材料需要去除,1代表材料需要保留。变密度拓扑优化常用的插值模型是固体各向同性惩罚微结构模型(SIMP)[3],该模型优化简单,收敛性好,且在大多数的有限元分析软件都可以实现。

以结构的每个单元的相对密度定为设计变量,结构的最小柔度为目标函数,基于变密度SIMP插值法的上臂架数学模型可表达为:

式中:C—结构的柔度;F—载荷矢量;U—位移矢量;K—结构刚度矩阵;ki,j—单元刚度矩阵;vi,j—单元体积;ui,j—节点位移矢量;k0—初试单元刚度矩阵;f—保留的体积分数;xmin—设计变量的取值下限;xmax—设计变量的取值上限;n—子域内单元的个数。

3 上臂架的优化模型建立

3.1 上臂架的模型建立

上臂架的形状不规则,并且臂架上安装有带式输送机、头部电动托辊、尾部电动托辊、上下托辊、走台栏杆等,由于这些零件结构比较复杂,有限元建模后会增加计算难度,因此为了减少有限元的计算量和可能出现的计算错误,在满足实际工况要求的前提下,对上臂架进行一定程度的简化,将带式输送机、头尾部电动托辊、上下托辊、走台栏杆等构件去掉[4],以等效的载荷来替代。另外待优化区域则是把原臂架的侧面腹杆、底面腹杆删除,以板壳单元代替,厚度为40mm。本研究选取车载一体化配料装备的极限工况进行研究,即上臂架旋转153°时的工作工况。上臂架材料选取Q345B,其材料属性,如表1所示。

图1 上臂架的有限元模型Fig.1 Finite Element Model of Upper Boom

表1 材料属性Tab.1 Material Properties

3.2 约束以及载荷

上臂架的翻转折叠机构与下臂架采用销轴链接,可以将其视为铰接,即限制4个铰接点X、Y方向的平动自由度和ROX、ROY方向的转动,另外再通过端部螺母限制轴向的平动自由度。采用轴穿法[5]即把轴中心线的节点通过RBE2刚性单元与壳单元连接起来模拟轴相对于孔的转动,这样可以避免计算接触问题,提高整体模型计算效率。

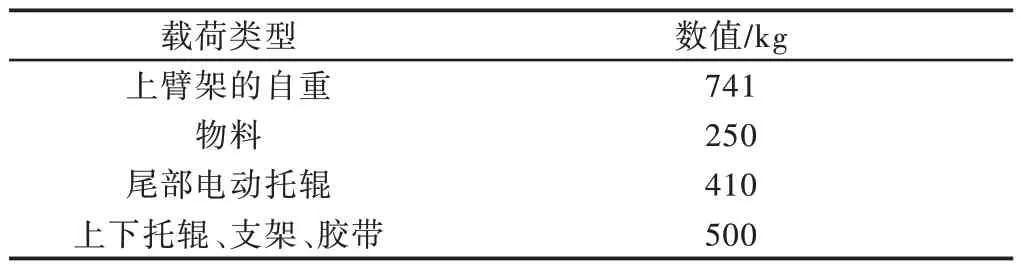

考虑到上臂架的皮带输送机在工作状态时输送物料中产生动载,计算时所有载荷均考虑动载系数,由《GB∕T 3811起重机设计规范》[6],取安全系数为n=1.34,则许用应力为[σ]=345∕1.34=257MPa。上臂架主要部件质量,如表2所示。

表2 上臂架主要部件质量Tab.2 Quality of Main Components of Upper Boom

4 上臂架的结构优化

4.1 基于变密度法的拓扑优化

上臂架拓扑优化的有限元模型,如图2所示。以上臂架结构的柔度最小为目标函数,对于静力结构优化,结构刚度最大和结构柔度最小是等价的(或等于应变能最小)。经过多次尝试与对比,发现当体积减少70%为约束条件时,其密度条纹较为清晰并且最为符合腹杆分布,因此设置体积分数减少70%为约束条件。此外为了避免出现棋盘格现象产生[7],设置最小成员尺寸(MINDIM)为网格尺寸的(2~3)倍。离散变量参数(DISCRETE)设置为1.5,容差为软件默认0.001即可。

图2 上臂架视图Fig.2 Upper Boom View

上臂架拓扑优化后各个视角的视图,如图2所示。其中阈值取0.1,意思材料密度值大于0.1的保留。从图2可以看出来,颜色越深,表示材料密度越大,此处的材料越需要保留。而颜色越浅,表明此处材料密度越小,可以进行适当的挖孔或者删除材料。

4.2 尺寸优化

基于拓扑优化的结果确定了腹杆的具体位置,但是腹杆的截面尺寸参数以及形状还没确定,而通常设计时都是根据工程师的经验拟定初始结构尺寸,进行多次试验测试才可以取得满足条件的较优截面尺寸。为了获得臂架的侧面腹杆、底面腹杆、上下弦杆截面尺寸最佳分布,以侧面腹杆、底面腹杆和上下弦杆以及底面连杆的截面尺寸参数为设计变量,目标函数为臂架质量最小,应力和位移量为约束条件,进行尺寸优化,并且结合市面上主流厂家生产槽钢和空心圆管的尺寸[8],最终得到较为合理的腹杆、底面腹杆和上下弦杆的截面尺寸参数,如表3所示。

表3 优化后截面尺寸参数Tab.3 Optimized Section Size Parameters

优化后臂架的三维模型图,如图3所示。保证优化前后的约束以及载荷相同的前提下对臂架进行有限元分析。优化后臂架的位移云图和等效应力云图[9],如图4、图5所示。臂架优化前后的主要力学性能参数对比,如表4所示。

图3 优化后的3D臂架模型Fig.3 Optimized of 3D Boom Model

图4 上臂架总位移云图Fig.4 Cloud Map of Total Displacement of Upper Boom

图5 上臂架等效应力云图Fig.5 Equivalent Stress Cloud Map of Upper Boom

表4 优化前后臂架主要参数对比Tab.4 Optimized Front and Rear Boom Main Parameters Comparison

从图5可得知,优化后上臂架的最大位移点发生在臂架的尾部,其最大位移量为18.1mm,分析发现是因为尾部放置有电动托辊,符合实际情况。查阅《GB 50017-2017 钢结构设计标准》[10],其挠度容许值[ω]=32mm,优化后的最大变形量远小于材料Q345B的挠度容许值,因此结构的稳定性符合设计要求。

从图5可以得出,优化后上臂架的最大等效应力值发生在臂架主弦杆与翻转折叠机构焊接处,分析发现是由于此处应力集中导致最大应力值,且此处为焊接结构,对上臂架的优化不产生影响。除此之外,拓扑优化后的臂架等效应力大多分布在60MPa左右甚至更低,远低于Q345B材料的屈服强度。

5 结论

(1)建立了车载一体化配料装置上臂架简化后的有限元模型,赋予材料属性以及确定最大危险工况,为后续的拓扑优化和尺寸优化奠定了基础。

(2)基于离散体变密度法对上臂架进行拓扑优化,以结构最小柔度为目标函数,体积分数为约束条件,得到了拓扑优化后的臂架模型,并且根据拓扑优化后腹杆和底面连杆的位置进行尺寸优化。根据优化后的结果确定了臂架侧面腹杆以及底面连杆的具体布局和截面尺寸参数,然后对臂架进行重新建模。使臂架减重147kg,节约了20%的材料,不仅达到了轻量化的设计要求也提高了材料的利用率。

(3)对新建的模型进行静力分析发现,优化后的最大变形量相较于原模型降低了6mm,表明结构的稳定性增强,最大应力小于材料的许用应力,并且各个区间内应力分布均匀。确保了臂架优化后的合理性。