碱处理对加捻竹纤维/环氧复合材料润湿性与拉伸失效的影响

2024-04-25顾少华李昊远张文福王翠翠李明鹏程海涛王戈

顾少华, 李昊远, 张文福,2, 王翠翠, 李明鹏, 程海涛*, 王戈

( 1.国际竹藤中心 竹藤科学与技术重点实验室,北京 100102;2.浙江省林业科学研究院,杭州 310023 )

植物纤维复合材料具有低密度、低成本、耐久性、可持续性和可生物降解性[1-2],广泛应用于汽车、电子、生物医学和建筑等领域[3-4],且在“碳达峰、碳中和、碳交易”三大低碳减排及“禁塑令”政策的大力推行下,其相关研究受到广泛关注[5-6]。

但随着新材料、工程和应用的发展,连续性较差使植物纤维复合材料的发展受到制约。目前,往往通过加捻将植物纤维连续化[7]以满足管件的缠绕和各向异性的要求,但加捻纤维呈螺旋排列且紧密堆积,这使基体的渗透性更加复杂。如Shah 等[8]利用真空浸渍工艺制造亚麻纱线复合材料,结果显示纱线的加捻结构影响了树脂的流动、空隙的位置及空隙的大小多样性。Zhang 等[9]利用缠绕工艺制造竹纤维纱线环向复合材料,结果显示纱线的加捻结构,更容易导致纱线内多孔部分发生剪切破坏、强度下降。与此同时,极性植物纤维与非极性基体之间的界面结合问题同样易引起损伤剥离、强度下降的现象[10]。如Shih[11]测试了竹纤维/环氧树脂复合材料的力学性能,结果显示竹纤维与基体之间的相容性较差,导致复合材料中纤维的拉出而非断裂现象。Huang 等[12]测试了竹纤维/环氧树脂复合材料的纵向拉伸强度,结果显示界面粘附问题导致了复合材料的实验值远低于理论预测值。亚麻纤维与黄麻纤维具有相同的研究结果[13-14]。因此,需要针对以上问题寻找一种保持加捻结构基础上,促进加捻竹纤维的润湿性并提高复合材料界面结合强度的改性方法。

碱处理可以减少植物纤维表面杂质并改善其粗糙度,促进基体的渗透和界面的胶接[15-16],同时具有操作简单、成本低的优点[17]。Yan 等[18]研究发现,经过碱处理的亚麻纤维和竹纤维/环氧复合材料的界面粘附性得到改善。Bartos 等[19]研究发现,碱处理甘蔗渣纤维,表面杂质和羟基官能团的减少、机械互锁位置的增加改善了界面剪切强度。此外,对于竹纤维毡[20]和亚麻[21]纤维等不同形态和种类的纤维,也验证了碱处理的有效性。

本文通过对加捻竹纤维(Twisted bamboo fiber,TBF)进行NaOH 溶液处理,量化了其润湿特性。制备了加捻竹纤维增强环氧树脂(TBF/EP)复合材料,并对其力学性能进行了表征和分析,以制备具有良好可设计性的植物纤维增强环氧树脂复合材料,为其应用于汽车、包装和生物医学等领域提供参考。

1 实验材料及方法

1.1 原材料

1 年生慈竹(Neosinocalamusaffinis),取自福建;环氧树脂(E-54)、甲基四氢邻苯二甲酸酐(Methyl tetrahydrophthalic anhydride,MeTHPA),红星复合材料有限公司;2-甲基咪唑(2-methylimidazole,98%),上海阿拉丁生化科技股份有限公司,在EP-MeTHPA 体系中,E-54∶MeTHPA∶2-methylimidazole=100∶95∶1,复配搅拌后,升温至70℃,真空抽气泡10 min 备用;乙二醇(AR,99.9%)、二碘甲烷、正己烷,国药集团化学试剂有限公司。

1.2 加捻纤维制备

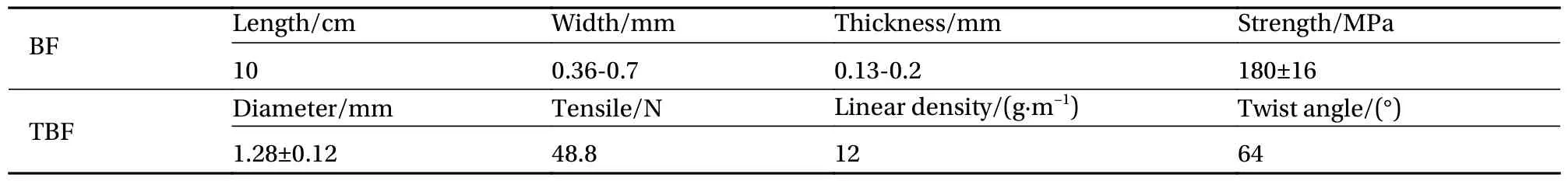

图1 为加捻竹纤维的制备过程,即竹材取样。从竹节部位截断,劈裂成条状,压缩成竹纤维束,利用钢梳从竹纤维束中获得机械分离的竹纤维(BF),使用自制的加捻设备以1 100 r/min 的速度制备TBF。通过Microtest 2000 微型力学测试装置(英国Deben 公司)、INFINITY3-6UR 体式显微镜(加拿大Teledyne Lumenera 公司)与JJ223BC 电子天平(常熟市双杰测试仪器厂)测得原材料的基本性质列在表1 中。最终制得的TBF,置于环境温度(23±2)℃,相对湿度20%±5%的KBF 720 平衡箱(德国Binder 公司)中调节待用。

表1 TBF 的基本性质Table 1 Basic properties of TBF

图1 加捻竹纤维(TBF)的制备过程:(a) 竹材;(b) 竹条;(c) 竹纤维束;(d) 竹纤维(BF);(e) 加捻设备;(f) TBF;(g) TBF 的SEM 图像;(h) TBF 制备示意图Fig.1 Preparation process of twisted bamboo fiber (TBF): (a) Bamboo;(b) Bamboo strips; (c) Bamboo fiber bundles; (d) Bamboo fiber (BF);(e) Equipment of twisting; (f) TBF; (g) SEM image of TBF;(h) Schematic diagram of preparation of TBF

1.3 复合材料的制备

室温下,50 g TBF 与1 000 g 浓度分别为1wt%、2wt%、3wt%和5wt%的NaOH 溶液混合搅拌12 h,随后在去离子水中进行清洗至中性,在103℃下干燥12 h[12]。干燥后的纤维标记为x-TBF,其中x代表NaOH 溶液的浓度,未经改性的TBF 用作对照组。

图2 为TBF/EP 复合材料的制备工艺,即TBF被装载到机械张力纱线架上,机械张力控制器被调整以保持预张力10 N。然后,将TBF 连续浸泡在40℃的树脂中,当纤维离开浸泡槽时,它们通过刮板被拉过,刮除TBF 上多余的树脂,在此过程进行取样,在90~100℃的烘箱中固化1.5 h。

图2 TBF/环氧树脂(EP)复合材料的制备工艺Fig.2 Preparation process of TBF/epoxy resin (EP) composite

1.4 性能测试与表征

(1) 含胶量分析

根据下式计算复合材料的树脂含量M:

其中:m1代表TBF 的质量;m2代表TBF/EP 复合材料的质量;α代表TBF 的含水率。

(2) 形貌与拉伸失效分析

利用Quanta 2000 电镜(荷兰Philips 公司)观察TBF 和TBF/EP 复材的微观结构,分析碱处理纤维对基体浸润程度的影响。利用样品室中搭载的Microtest 2000 微型力学测试装置(英国Deben公司) 对材料拉伸破坏过程分析。测试参数:加载速率为0.3 mm/min,传感器量程为660 N,跨距为24 mm,加载行程为0~4.5 mm,6 个重复样品。

(3) 浸润性分析

目前,测量单根纤维润湿性的定量方法相对成熟,然而,关于加捻结构对润湿性的影响的研究报告较少[22]。图3 为加捻竹纤维的润湿性测试模型,TBF 的润湿性受到竹纤维和加捻结构的双重影响,首先,竹子的天然特性导致不同位置的竹纤维具有不同的粗糙度和表面极性[23],如图3(a)和图3(b)所示。其次,加捻结构使纤维每个点的角度和位置不同,如图3(d)和图3(e)所示,而且纤维之间存在毛细力,如图3(c)所示。这两个特点使测量和评估加捻纤维周长和接触角变得困难。因此,为了量化加捻结构对表面能的影响,使用动态微力学方法测试BF 和TBF 润湿特性[24-25]。

图3 TBF 的润湿性测试模型Fig.3 Wettability test model of TBF

使用精度为1 µg 的K100 表面张力仪(德国KRÜSS 公司) 来测量润湿力学,可以对粉末等边界不规则物体进行表面能与接触角测试。测量速度为1 mm/s,浸入深度为5 mm。环境温度和相对湿度保持在(23±2)℃和60%±5%,重复样为6 个。通过Wilhelmy 公式获得BF 的润湿力Ft:

其中:p是纤维润湿边界长度;rLV是液体的表面张力;θ是纤维的接触角;m是纤维的质量;g是重力加速度;ρL是液体的密度;A是纤维的横截面积;d是渗透的深度。

在将纤维浸入液体之前,纤维的质量归零;浮力通过计算纤维在0 mm 时的力来确定。以此将公式(2)转换为公式(3),得到修正的润湿力Fw。

与单纤维相比,螺旋结构导致加捻竹纤维的周长很难测量,因此本实验采用了表面张力较小的正己烷,确保在相对较低的润湿速度下,纤维被完全润湿,接触角为0°,然后使用公式(4)计算纤维的湿润周长。

其中,Fmeasured为设备测得的润湿力。

为了比较和分析改性前后BF 和TBF 的表面性质,采用Owens-Wendt 方法计算表面能[26],如公式(5)和公式(6)所示。

其中:σs和σl分别为固体表面能和液体表面张力,分为极性成分和非极性成分;γsl是固液界面张力。

将公式(6)代入公式(5)可以得到公式(7)。

根据公式(7),可通过测量接触角θ与至少两种已知液体的极性成分和非极性成分来获取固体的和。

2 结果与结论

2.1 加捻竹纤维的形貌

图4 为TBF 的SEM 图像。未处理的TBF 表面具有明显的凹槽和凹陷[27-28](图4(a)~4(c)),原因是BF 表面的薄壁细胞、果胶等杂质使其难以并拢,加捻的BF 仅松散地平行排列。随着NaOH 溶液浓度的增加,BF 发生水解和剥离反应,杂质结构破损,伴随着薄壁细胞的溶解和剥离,BF 开始出现纤维化现象,而随着后期干燥的进行,外部纤维逐渐收缩,迫使内部纤维更加紧密,导致TBF 的直径和加捻角度下降,并沿着TBF 轴向有序排列,表面逐渐出现均匀纹理[29]。

图4 TBF 的SEM 图像:((a)~(c)) TBF;(d) 1wt%-TBF;(e) 2wt%-TBF;(f) 3wt%-TBF;((g)~(i)) 5wt%-TBF(NaOH 溶液浓度:1wt%、2wt%、3wt%、5wt%)Fig.4 SEM images of TBF: ((a)-(c)) TBF; (d) 1wt%-TBF; (e) 2wt%-TBF;(f) 3wt%-TBF; ((g)-(i)) 5wt%-TBF(NaOH solution concentrations: 1wt%, 2wt%, 3wt%, 5wt%)

因此,碱处理促进TBF 定向排列,减少内部截面和孔隙区域,可能有助于树脂渗透,同时需要进一步进行润湿力和复合材料形貌的验证。

2.2 TBF/EP 复合材料的形貌

图5 为TBF/EP 复合材料形态,为了研究碱处理对渗透性的影响,结合黑白二值图像(阈值设为50%,类型设为8-bit)对TBF/EP 复合材料的横截面孔隙率进行分析。

图5 TBF/EP 复合材料形态分析:((a)~(c)) 表面形态;((d)~(f)) 横截面;((g)~(i)) 横截面的黑白二值图Fig.5 Morphological analysis of TBF/EP composites: ((a)-(c)) Surface morphology; ((d)-(f)) Cross section; ((g)-(i)) Black and white binary graph of cross section

如图5(a)、图5(d) 和图5(g) 所示,在树脂浸渍过程中,TBF 的外部加捻结构和极性特征共同阻碍了树脂向内部渗透。而固化过程中黏度先下降后上升,初期低黏度的树脂继续向内部渗透,但“拆外补内”的现象导致了TBF 外部宏观孔隙的形成;同时,TBF 复杂的渗透结构不能完全受到填充,后期导致了TBF 内部微观孔隙的形成。

如图5(b) 和图5(c) 所示,在经过碱处理的TBF 浸渍过程中,由于BF 的水解和剥离反应,纤维束被分解为更小的纤维。这些现象促进了树脂渗透中的毛细管力,减少了管道结构,改善了BF 和树脂基体之间的渗透均匀性,如图5(h)和图5(i)所示。

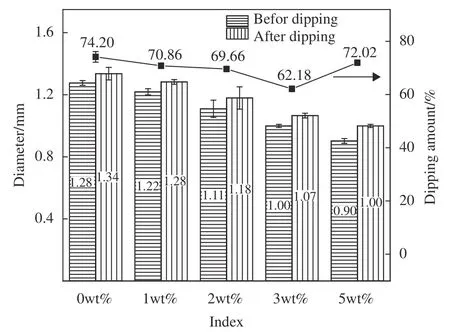

2.3 TBF 的含胶量

图6 为TBF 直径和含胶量分析,随着碱浓度增加,TBF 直径逐渐从1.28 mm 缩至0.90 mm,含胶量先减少后增加,原因是TBF 横截面和孔隙面积的减小,结构更加紧密,内部树脂含量随之减少至62%。但碱浓度过量导致纤维质量损失率增加,树脂含胶量增加至72.02%。为了进一步找出最佳处理浓度,需要进行力学失效分析。

图6 TBF 的直径和含胶量Fig.6 Diameter and resin amount of TBF

2.4 TBF 的浸润性

图7 为TBF 的润湿力和表面能。如图7(a)所示,TBF 在正己烷中的下降过程,由于浸润深度的影响,竹纤维的润湿力发生规律变化,这使前进接触角的测试较稳定,因此,使用Owens-Wendt 方法分析BF 的前向接触角[30],计算表面能、分散性和极性成分。

图7 (a) TBF 在正己烷下的润湿力;(b) BF 和TBF 的表面能Fig.7 (a) Wetting force of TBF under the n-hexane; (b) Surface energy of BF and TBF

如图7(b)所示,随着碱处理浓度的增加,BF的表面能呈下降趋势,原因是碱处理逐渐去除了BF 上的木质素、果胶和其他杂质。纤维素与氢键的结合降低了对羟基团的可及性[31],从而有效降低了BF 的表面能。而5wt%NaOH 溶液处理中,纤维素分子暴露与聚集阻碍碱处理反应的进行,使表面粗糙度对润湿性的影响超过了羟基团效应,因此表面能略有增加[32]。

表2 为TBF 接触角和表面能数据,与图7(b)相比,TBF 的表面能小于BF,这是由于纤维在不同点的角度和位置及加捻结构中的毛细力所导致的。随着碱处理浓度的增加,BF 在横向上明显的收缩,纵向方向上毛细作用增强,最终在表面张力、内聚力和附着力的共同作用下,TBF 的表面粗糙度对润湿性的影响降低,相同碱处理条件下,毛细作用使TBF 润湿性增加,造成与BF 的表面能差异增大。

表2 加捻竹纤维的接触角和表面能Table 2 Contact angle and surface energy of TBF

图8 为TBF 在环氧基体中的动态润湿力,随着碱浓度的增加,TBF 在环氧基体下的润湿力从0.45 mN 降至0.1 mN,这有利于基体快速渗透到TBF 中,验证了复合材料横截面孔隙率的变化。原因是浸润性的提高会有利于固化后TBF 与EP之间的界面强度提高与孔隙率的降低[33-34]。

图8 TBF 在EP 基体中的动态润湿力Fig.8 Dynamic wetting force of TBF under the EP matrix

2.5 TBF/EP 复合材料的拉伸失效分析

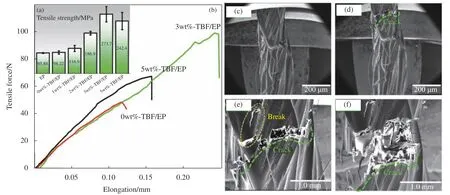

为验证碱处理与加捻结构对TBF/EP 复合材料拉伸性能的影响,图9 和图10 分别对TBF 和TBF/EP复合材料进行了原位拉伸失效分析。

图9 TBF 的原位拉伸失效分析:((a), (b)) 拉伸力学;((c)~(f)) 0.05、0.10、0.20、0.22 mm 时TBF 拉伸形貌Fig.9 In-situ tensile failure analysis of TBF: ((a), (b)) Tensile mechanics; ((c)-(f)) Tensile morphologies of TBF at 0.05, 0.10, 0.20 and 0.22 mm

图10 TBF/EP 复合材料原位拉伸失效分析:((a), (b)) 拉伸强度;((c)~(f)) 0.05、0.10、0.24、0.25 mm 时3wt%-TBF/EP 复合材料拉伸形貌Fig.10 In-situ tensile failure analysis of TBF/EP composite: ((a), (b) ) Tensile strength; ((c)-(f)) Tensile morphologies of 3wt%-TBF/EP composite at 0.05, 0.10, 0.24 and 0.25 mm

如图9(c)~9(f)所示,未处理的TBF 在受到拉力作用时,多处发生不完全断裂,原因是外部纤维向内收缩,内部纤维被挤压。随着纤维的挤压,纤维之间的摩擦逐渐增加。当外部纤维的纵向拉力大于纤维之间的摩擦力时,外部纤维会逐渐断裂,直到TBF 被完全拉出或拉开。

随着碱浓度的增加,TBF 的拉力从48.8 N 减少到20.2 N,原因是碱处理的原纤化作用减小了BF 直径、增加了小纤维数量,降低原本纤维之间摩擦力,但TBF 内加捻单元的收缩和滑动更加均匀,不完全断裂次数减少。

如图10 所示,TBF/EP 复合材料在达到拉伸破坏荷载前,复合材料没有明显的变形,呈现脆性断裂。随着碱浓度的增加,TBF/EP 复合材料的拉伸强度(TS)起初增加后减少,但模量变化不显著。3wt% 碱处理浓度下,TBF/EP 复合材料的拉伸强度提高了178.64%,说明碱处理可以有效改变BF 的微观结构并促进BF 与EP 基体之间的界面相容性,但更高浓度的NaOH 溶液会破坏BF 结构,造成含胶量提高,BF 之间的应力传递效果下降,导致5wt%-TBF/EP 复合材料的拉伸强度下降至242.4 MPa。这个结果与Bai 等[35]研究的改性竹纤维增强环氧复合材料的趋势相同。

TBF/EP 复合材料的拉伸性能变化与TBF 呈相反的趋势。这些结果表明,EP 的添加在一定程度上促进了BF 之间的应力传递,发挥了其优异拉伸性能,同时弥补了TBF 在纵向拉伸过程中弱摩擦造成的低拉伸强力的影响[35-36];因此,TBF/EP复合材料的拉伸强度的增加主要依赖于纤维和界面的变化。

3 结 论

(1) 室温条件下,12 h 的3wt% 碱处理可提高加捻竹纤维(TBF) 的定向排列与TBF/环氧树脂(EP)界面相容性,促进环氧树脂基体的渗透,从而减少TBF 内部的截面和孔隙区域,提高TBF/EP复合材料的拉伸强度。

(2) 加捻结构的存在使竹纤维在表面张力、内聚力和附着力的共同作用下,TBF 润湿性受碱处理的影响降低,在0wt%~5wt%范围中,随着浓度的增加TBF 的表面能始终处于下降的状态。

(3) TBF/EP 复合材料的强度主要来自于竹纤维和界面,在拉伸失效过程中,界面的应力传递弥补了改性TBF 中较低的摩擦力,因此TBF 呈现延展性断裂,而TBF/EP 复合材料呈现脆性断裂,二者强度变化趋势相反。