控制棒驱动机构楔形迷宫密封组件设计与密封性能研究*

2024-04-24武铭松魏世军姜楚华陈俊华

武铭松,魏世军,李 征,姜楚华,陈俊华,*,谭 杨

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.宁波天生密封件有限公司,浙江 宁波 315302;3.宁波大学 科学技术学院,浙江 宁波 315300)

0 引 言

反应堆压力容器(reactor pressure vessel,RPV)是容纳堆芯的重要设备,设备内部长期处于高温、高压、高辐照的恶劣工况条件下。

RPV管座部分与控制棒驱动机构经过梯形螺纹和Ω密封焊缝构成冷却剂密封系统边界的一部分[1]。

针对控制棒驱动机构,YOCKEY W[2]通过机器学习分析得出:任意两个控制棒驱动机构(CRDM)的故障概率为1.980×10-10,而两个新的CRDM的故障概率为1.170×10-14。CRDM因自内向外和轴向存在较大温度梯度分布,以及受到堆芯影响等因素,导致其受到内外压力差异和辐射腐蚀影响[3]。国内外现有的CRDM和管座的焊接密封都曾出现因焊缝失效导致的泄漏问题[4-8]。在外部因素影响下,也会出现因设备问题[9]和操作原因[10]导致的暂时性停堆,以及维修时再焊接等难点[11]。针对这些问题,研究人员考虑将适用于高温高压等复杂场景理念的迷宫密封结构应用于CRDM,采用楔形结构具有的扣紧力实现泄漏通道的多次密封目的。

目前,国内的可拆卸式密封结构有很多。如张桂昌[12]提出了一种迷宫式与楔形环相复合的密封结构,利用内压差进行了自紧式密封;但其并未进行实验以验证其优劣性。李毅[13]提出了一种稳压器人孔楔形密封结构模型,采用试验和仿真相结合的方式进行了验证;但其并未讨论温度对该结构密封性能的影响。秦亥琦[14]通过仿真对快堆燃料组件迷宫密封结构的不同间距进行了模拟,发现了密封最佳间距;但其并未通过实验展开验证对比。巴鹏[15]采用模拟与实验相结合的方式,发现了迷宫密封内部结构对泄漏量的影响;但其并未研究迷宫密封层数对泄漏量的影响。

然而,当前仍缺乏关于压力容器顶部管座的可拆式迷宫密封结构的研究。

针对堆芯换料需多次拆卸和二次焊接密封效果变差的问题,笔者提出一种便于维修和利于拆卸的楔形迷宫密封结构,并以金属C形环作为密封件,使每条泄漏通道至少经过二次密封。维修时,笔者采用更换金属C形环的方式,解决堆芯换料及多次焊接密封效果变差的问题。

1 楔形迷宫密封组件的设计及计算

1.1 密封组件的工况参数

由于管座部分与RPV内部相通,所以工作环境相同。

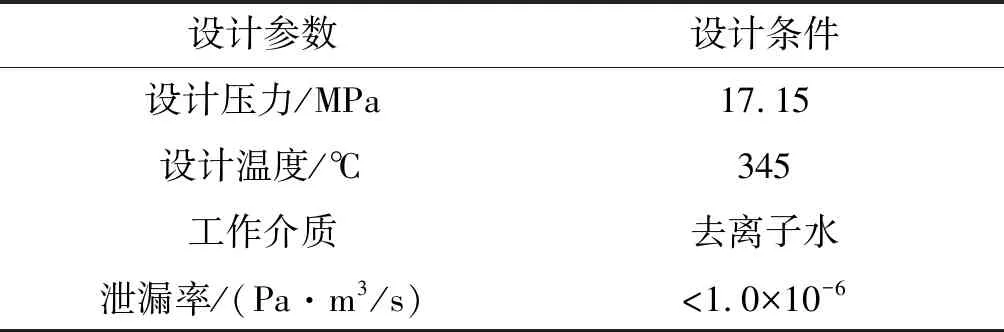

楔形迷宫密封组件的设计参数如表1所示。

表1 楔形迷宫密封组件的设计参数

1.2 密封组件的结构

楔形迷宫密封组件由卡套、锥形体、压筒、金属C形密封环四部分组成。

楔形迷宫密封结构如图1所示。

图1 楔形迷宫密封结构

该结构整体采用楔形挤压密封,相较于矩形凹槽整体形变产生的压紧力更大、密封效果更好。采用迷宫错列式排布,使得密封在轴向具有更长的边界通道,且每个泄漏通道最少经过二次密封。最后,利用卡套的梯形螺纹旋合压紧各组件。

其中,金属C形环起到主要密封作用,其一般包含三个部分:软金属层、包覆层和弹性基底。软金属层受压变形,可弥补密封面微观缺陷,使得密封效果更好;弹性基底则保证了C形环达到所需的密封线比压和回弹性。

在楔形迷宫密封组件中,首先,要使金属C形环达到预压缩状态,然后,通过拧紧卡套,使金属C形环达到足够的密封比压;同时,弹簧在径向和轴向受到压缩而发生弹塑性协同变形,弹性反力施加于包覆层,使包覆层能够更充分地发挥作用。

C形密封环工作原理如图2所示。

图2 C形密封环工作原理

这种利用弹塑性相互协同的配合以弥补金属与金属之间接触的密封设计,可使密封环在一定范围内弥补因轴向间隙变大导致的泄漏,并具有补偿交变温度和压力引起的构件变形的能力。

1.3 密封组件的材料参数

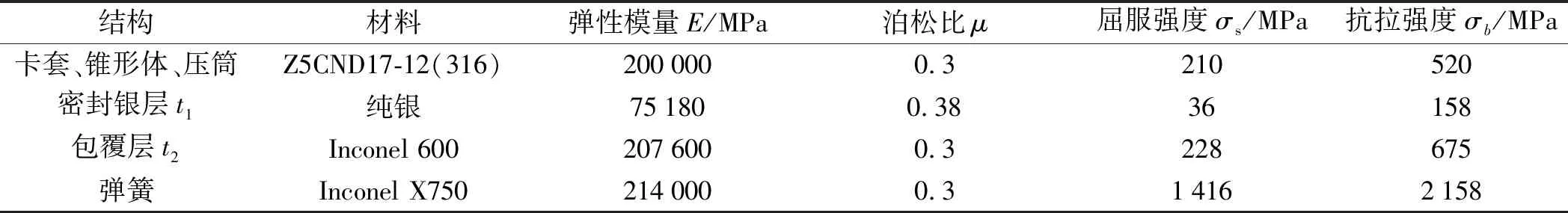

根据可拆式的密封结构要求,结构的整体采用Z5CND17-12(316)不锈钢锻件,密封环选用由不同材料组合而成的金属C形环,其具有耐高温、耐辐照、密封综合性能优异等特点。

楔形密封组件材料的性能参数如表2所示。

表2 楔形密封组件材料的性能参数

1.4 最小壁厚的计算

在高压容器中,壁厚是保障堆体正常运行的必要条件,也是验证结构是否适应所需环境的重要保障。除了保证壁厚满足需要的强度和刚度条件外,还需要综合考虑结构整体的经济性和安全性。

笔者根据标准JB4732-1995《钢制压力容器-分析设计标准》对密封组件最小直径体的壁厚进行计算。

内压下厚壁壳体表示如下:

(1)

式中:δ为厚壁壳体壁厚,mm;pc为计算压力,MPa;Di为厚壁壳体内径,mm;Sm为设计应力强度,MPa;K为载荷组合系数,K0=1.0。

管座材料为镍基合金 NC30Fe,取Sm=120 MPa,通过计算其所需的最小壁厚约为4.7 mm,考虑腐蚀裕量C=1 mm,则管座设计壁厚最小应为5.8 mm。

对于锥形体和卡套等按最小内径计算,取Sm=113 MPa计算得8.3 mm,考虑腐蚀裕量,取最小壁厚为10 mm。

1.5 热-压耦合下的结构应力

工程中,厚壁圆筒作为高压容器的主要承压元件,对其分析研究是不可缺少的。对于圆筒K=Do/Di(Do为筒体外径),当K>1.2时,为厚壁容器。

为了验证该结构工况下构件的应力状况,笔者对压力和温度作用下的压力应力和热应力进行分析。

在受内压Pi和外压Po的作用下,圆筒的内半径和外半径分别为Ri和Ro。

基于拉美公式,假设轴向无限长,由压力载荷引起的应力表示如下:

(2)

在温度的作用下,任意半径处厚壁圆筒温度应力表示如下[16]:

(3)

式中:Δt为筒体内外壁的温差;α为热膨胀系数;K为筒体外半径与内半径之比,K=Ro/Ri;Kr为筒体外半径与任意半径之比,Kr=Ro/r。

随着温差|Δt|增大,总是内壁面先达到屈服。

当:(σr)r=ri-(σz)r=ri=σs时,根据Tresca屈服条件,圆筒内壁屈服临界温差Δtc表示如下:

(4)

根据应力叠加原理,耦合应力表示如下:

(5)

以内壁为60 mm外壁为80 mm的厚壁圆筒计算,根据α=18.5×10-6℃-1,Δt=320 ℃,Pi=17.15 MPa。

由公式(2)可以得到:在内压作用下,内筒壁中轴向应力σz为拉应力,而径向应力σr为压应力。当筒壁内外温差|Δt|小于屈服临界温差Δtc=72.5 ℃时,厚壁圆筒处于弹性阶段;在内压力和内加热作用下,内壁应力叠加得到改善。

在升温升压过程中,锥形体会发生径向和轴向的膨胀变形,同时进一步挤压外侧两密封环促进密封。降温降压时,楔形组件发生收缩,挤压内侧密封环,保证密封效果。

2 密封环性能分析

2.1 有限元建模

笔者基于ANSYS有限元软件进行非线性弹塑性分析。为了简化仿真工作,以等体积原则将C形环模拟为当量圆筒模型建立C形环的二维轴对称模型[17-19]。

轴对称模型如图3所示。

图3 轴对称模型

仿真模型定义如下:将C形环上下平面与银层之间、银层与包覆层、包覆层与弹簧基底之间设置为摩擦接触,摩擦因数设为0.15,并关闭小滑移;压缩量为1.2 mm,对C形环进行模拟仿真。

C形环截面尺寸如表3所示。

表3 C形环截面尺寸

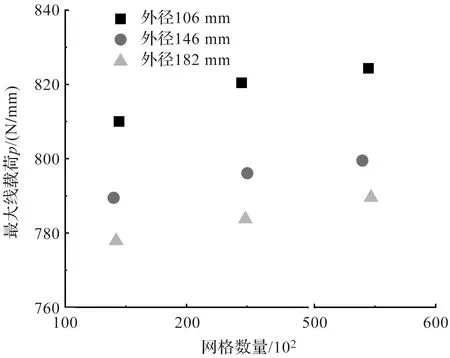

2.2 网格无关性检验

针对3种不同尺寸的C形密封环,笔者进行网格无关性分析,边界条件设置一致。

网格无关性如图4所示。

图4 网格无关性

其中,最大线载荷趋于平稳,数值偏差不超过6%,相对偏差在2%以内。

以下分析均用中间部分网格数量。

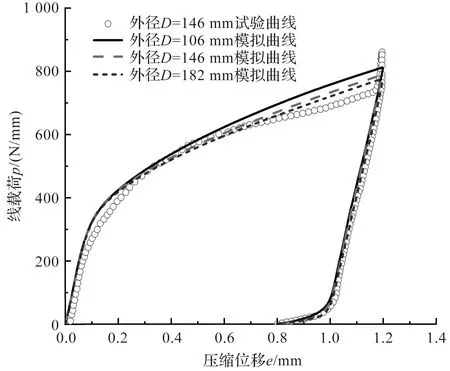

2.3 缩回弹特性分析

压缩回弹特性是衡量C形环密封性能的重要指标之一,通过对得到的有限元仿真结果进行处理,可以得到在1.2 mm压缩量下C形环的压缩回弹曲线。

不同尺寸下的压缩回弹曲线如图5所示。

图5 不同尺寸下的压缩回弹曲线

由图5可知,压缩过程分为弹性阶段和塑性阶段:C形环在初始压缩下进入弹性阶段,由于尺寸范围较小,初始上升阶段基本重合;随着压缩量的不断增加,弹簧开始出现塑性变形,此时斜率随着外径的增大而减小;同时,刚度开始降低,在压缩量最大时,线比压值达到最大,最大线比压值随着外径的增大而减小。在卸载阶段,随着轴向压缩的降低,C形环开始逐渐恢复,此时外径越大,斜率越小。但随着轴向位移为零时,C形环仍存在残余变形。

2.4 封面状态分析

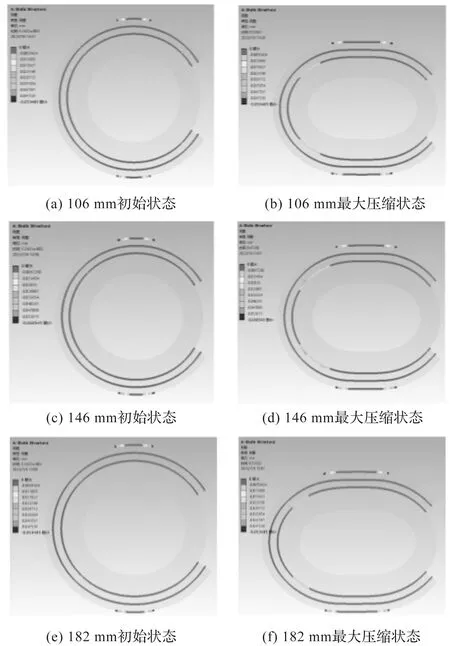

不同外径下的密封面状态如图6所示。

图6 不同外径下的密封面状态

图6(a)、图6(c)、图6(e)为初始压缩状态,压缩过程中银层与包覆层和弹簧不断被压缩,随着压缩量的增加银层平面也不断增加,压缩量最大时银层平面达到最宽(如图6(b)、图6(d)、图6(f))。

在弹性极限范围内,银层平面的接触宽度越宽,表明密封路径越长。即使微观上存在细小间隙,密封平面越长,密封时的密封效果也越好。

又由于结构的不完全对称性,开口处的对称方向上会从接触状态变成小的分离状态,而随着尺寸的增大,接触面的贴合程度越高。

3 密封性能试验

为了测试楔形组件的密封特性,需对试验样件进行密封性能试验和温度压力循环试验。

试验样件如图7所示。

图7 试验样件

笔者采用的试验设备为宁波天生密封件有限公司CNAS检测中心的TSMC06型密封件综合性能实验机,外接SFJ-211型分辨率为1.10×10-10Pa·m3/s的氦质谱仪,并开展相应的试验。

TSMC06型试验台如图8所示。

综合性能实验机由加载系统、控制系统、温度传感压力传感系统、位移传感系统及数据采集系统组成。

试验时,装置应用加载系统进行加载。当加载到预设载荷,启动氦质谱仪对工装内部抽真空;随后,应用控制系统向试验工装充入氦气,经电热毯电加热升温,由温度压力传感系统控制升温过程中压力误差在0.1 MPa;达到设置的相应加热温度时,系统针对试验温度保压10 min,稳定后获取泄漏率数据。

3.1 泄漏率试验

笔者将样件安装在试验设备上,利用综合性能试验机开展氦气泄漏试验。

在试验压力分别为0.1 MPa、10 MPa和17.1 MPa的情况下,分别对温度为20 ℃、200 ℃和350 ℃下的样件进行泄漏率试验。

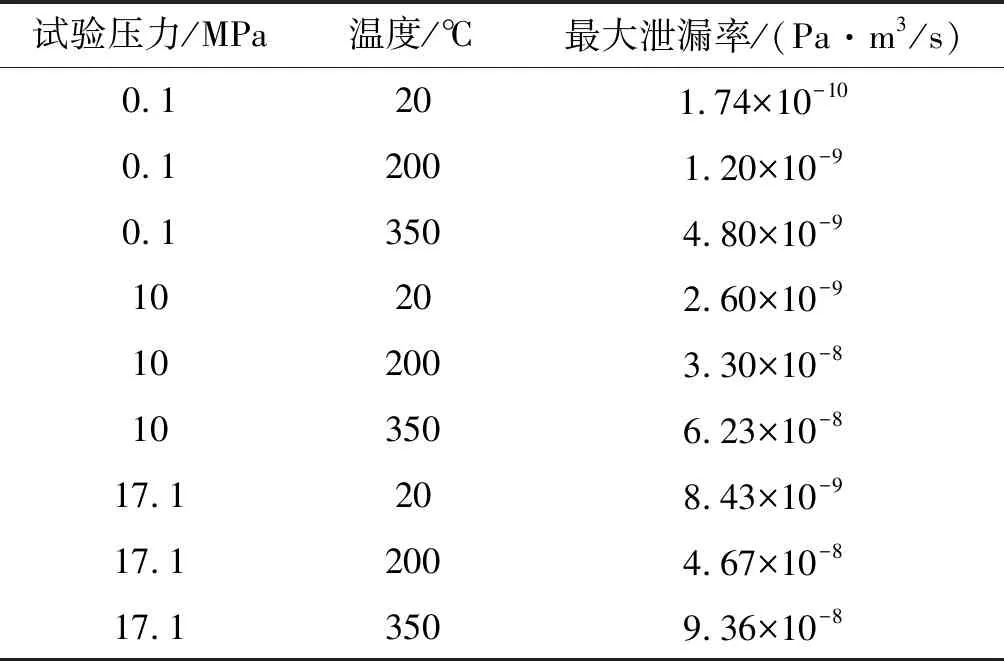

泄露率试验结果如表4所示。

表4 泄漏率试验结果

试验结果可知,楔形密封组件的泄漏率小于1.0×10-6Pa·m3/s,满足密封性能指标。

3.2 热循环试验

笔者采用热循环实验台架施加压力温度循环,来模拟工况下多次拆卸密封组件后实际的密封状态。

热循环实验台架如图9所示。

图9 热循环试验台架

图9中,实验台架主要由容器主体部分、管路部分、排气部分、油路冷却部分、电气控制部分以及安全防护部分组成。采用PLC控制系统可达到:实验压力为(15.5±0.5)MPa和温度为(345±5)℃,可控制温度升降速率为100 ℃/h,循环次数不少于40次。

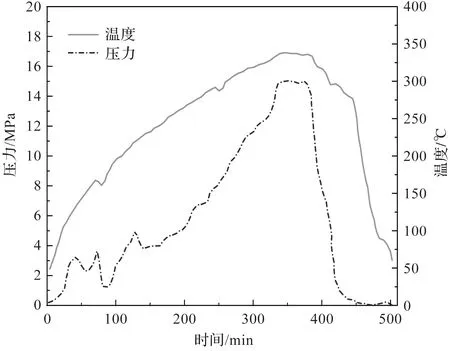

第10次温度-压力曲线如图10所示。

图10 第10次温度-压力曲线

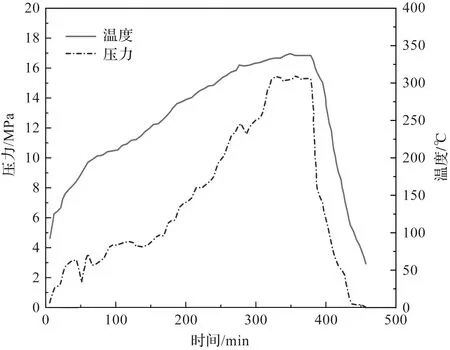

第30次温度-压力曲线如图11所示。

图11 第30次温度-压力曲线

在循环试验中,由于容器内升压速度比升温速度更快,为保证压力和温度的同时性,要对压力进行人为卸载。

试验模拟过程中密封性能良好,筒体、底座及系统管路并未出现泄漏和异常情况,可以保证多次拆卸工况下组件的密封性能。

4 结束语

笔者通过对控制棒驱动机构不可拆卸的问题展开研究,引入迷宫密封的设计理念,加入楔形密封结构,可在扩大密封接触面的同时增加密封压紧力,极大地提高易于拆卸的密封件综合性能。

首先,笔者分析计算了工况下的壁厚及临界屈服温度;其次,应用ANSYS软件模拟了C形环压缩状态下的工作状态;最后,通过泄漏试验和热循环试验进行了试验验证。

研究结果表明:

1)该工况下应用壁厚为10 mm的厚壁圆筒更为安全,在内、外壁温差小于72.5 ℃时厚壁圆筒处于弹性状态,且热压耦合下内壁的应力得到改善,使得结构更为安全;

2)对于不同尺寸的C形环,最大线比压值随着外径的增大而减小,并且随着尺寸的增大,C形环密封面的贴合程度越高;

3)可拆式密封组件的氦气泄漏率小于1.0×10-6Pa·m3/s,多次拆卸下仍能满足该工况下的密封要求。

在后续研究中,笔者将以该研究为基础,通过对整体模型进行热压耦合模拟仿真和结构优化,以应对工况变化下的实际对应状态,并计算模型的寿命。