基于MFO-BPNN的螺旋钻机钻速预测研究*

2024-04-24李嘉辉郑荣跃赵京昊

李嘉辉,王 英*,郑荣跃,叶 军,赵京昊,陈 立

(1.宁波大学 机械工程与力学学院,浙江 宁波 315211;2.宁波大学 土木工程与地理环境学院,浙江 宁波 315211;3.浙江工业职业技术学院 机电工程学院,浙江 绍兴 312000;4.浙江易通特种基础工程股份有限公司,浙江 宁波 315800)

0 引 言

螺旋钻机是一种用于成孔作业的桩工机械,主要用于建筑物、桥梁、码头等桩基础工程。它通过旋转钻杆驱动钻头在地下进行钻孔作业,其作业效率的重要指标在于对钻速的精细控制。

DENG Y等人[1]基于岩石破碎能耗预测模型,提出了钻速预测方程,预测的平均误差低于15%;但该方程属于经验公式,是基于已有实验和观察结果得出的,不能很好适用于新的地质条件。HUNG N V等人[2]通过分析岩石物理力学性能、钻具参数等因素,建立了钻进过程的数学预测模型;但钻速预测属于复杂非线性问题,使用数学模型进行简单预测,往往难以准确表达钻进整个过程。

近几年,国内外的研究学者利用机器学习算法,对石油钻井工程中的机械钻速进行了一系列研究并取得一定的成果。

MATINKIA M等人[3]使用卷积神经网络(convolu-tional neural network, CNN)建立了钻井速率预测模型,相对于传统的回归模型,CNN模型具有更好的性能;但它需要更多的计算资源和时间。许明泽等人[4]提出了一种使用多模型集成学习来预测机械钻速的方法,相比于单个模型预测和传统的加权平均方法,取得了更好的预测效果;但需要训练多个模型来进行集成。李琪等人[5]提出了一种基于PSO-BPNN的机械钻速预测模型,预测结果准确率达90%以上;但李琪等人没有将该效果和其他优化方法的效果作比较。

然而,基于桩基础工程的钻速预测研究相对有限。通常情况下,钻井工程是在数千米的坚硬地层上进行打孔[6],岩性较为单一。而桩基础工程则主要是在距离地表100 m内的松散土层中打孔,土壤类型和土层构造复杂多变,导致钻速波动较大。此外,钻速还受到多种因素的影响,包括钻孔深度、钻杆转速、液压泵排量和岩石强度等,用数学方法建立一个能够准确预测钻速的非线性模型相当困难。

表1 部分钻探参数

因此,寻找合适算法提高神经网络模型的自适应性,以取代人工干预钻速控制,对钻机速度的智能控制具有重要工程意义。

笔者将MFO算法应用于调整BPNN的权值和阈值,提出一种基于MFO-BPNN的螺旋钻机钻速预测新方法,以江苏无锡市某公司厂区建设项目为例,利用某公司ZM80中置螺旋钻机试验台,对获取的钻探数据进行现场应用,并将其与BPNN模型、GA-BPNN模型以及PSO-BPNN模型比较,验证其预测的精确性与泛化性。

1 方法概述

1.1 MFO算法

近年来,研究人员受到自然界生物活动启示,提出了群体智能优化算法。例如PSO算法[7-8]、蚁群优化算法(ant colony optimization, ACO)[9]。受飞蛾行为的启发,澳大利亚学者MIRJALILI S[10]于2015年提出了一种智能优化算法——MFO算法。

MFO算法中采用基于火焰的位置更新机制[11-13]。首先,初始化一定数量的飞蛾,并为网络随机分配初始权重和阈值;然后,计算适应度,即对于每个神经网络,采用给定的训练集计算并记录输出误差,根据适应度,更新每个飞蛾的位置。若某个飞蛾的适应度较高,则它的位置保持不变;反之,则将其位置向更适合解决问题的位置移动一定距离。

位置更新公式如下:

Mi=S(Mi,Fj)

(1)

S(Mi,Fj)=Diebtcos(2πt)+Fj

(2)

Di=|Fj-Mi|

(3)

式中:Mi为飞蛾;Fj为火焰;S为飞蛾螺旋飞行函数;Di为火焰与飞蛾的距离;b为螺旋常量;t为[-1,1]之间的随机数。

笔者按适应度重新排序更新后的飞蛾和火焰位置,选择适应度更佳的位置作为下一代火焰的位置进行更新。随着迭代的进行,火焰数量将自适应地减少。

其数量公式表示如下:

Fnum=round(N-l(N-1)/T)

(4)

式中:Fnum为火焰数量;N为飞蛾种群数;l为当前迭代次数;T为最大迭代次数。

当火焰减少,飞蛾数量会大于火焰数量,多出来的飞蛾会根据当前适应度最差的火焰来更新其自身位置;当达到预设迭代次数或者适应度值已经满足要求时,结束算法,输出适应度最好的神经网络的权值和阈值。

1.2 MFO算法优化BPNN

BPNN是一种常用的人工神经网络模型,广泛应用于模式识别、数据挖掘、预测分析等领域。

笔者采用了BPNN作为基础模型,其结构如图1所示。

图1 典型BPNN结构

BPNN的训练算法是梯度下降法[14-15],它是根据误差函数对权值和阈值求偏导数,沿着负梯度方向更新参数,使误差函数最小化。

梯度下降法的更新公式为:

(5)

(6)

式中:wij为第i层第j个节点到第i+1层第k个节点的权值;bi为第i层第j个节点的阈值;η为学习率;E为误差函数。

在训练BPNN时,可能面临陷入局部最优的问题。此外,在BPNN模型中,初始权重和阈值一般是随机化的,会导致网络出现振荡或不收敛等现象[16]。

将MFO算法应用于BPNN中,可以有效地优化神经网络的权值和阈值,加速收敛并改善模型的拟合效果[17-18]。

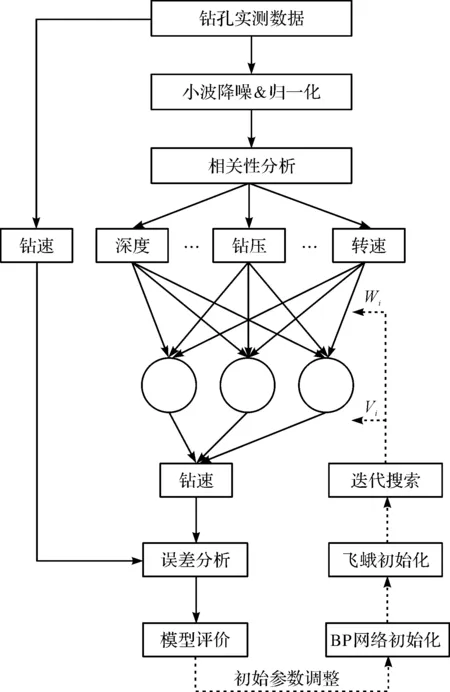

其训练流程如图2所示。

图2 MFO-BPNN训练流程

2 钻探数据采集与分析

2.1 工程地质条件

拟建工程位于江苏省无锡市新吴区,场地地貌单元为太湖水网平原区的水网平原,地势较为平坦。场地及临近地区无活动断裂,无岩溶、滑坡、崩塌、泥石流、采空区等不良地质作用,除对局部场地浅部厚填土区应进行必要的处理外,其他地基土层分布较均匀、稳定,不存在能导致场地滑移、大的变形和破坏等严重情况的地质条件,场地整体较稳定,适宜建筑。

该场地的施工图如图3所示。

图3 某公司ZM80中置螺旋钻机钻进中的施工现场

场地土类型为中软土,勘察场地所在区域的覆盖层(剪切波速小于500 m/s的岩土层)厚度大于50 m,故该工程的建筑场地类别为Ⅲ类,设计特征周期为0.45 s。

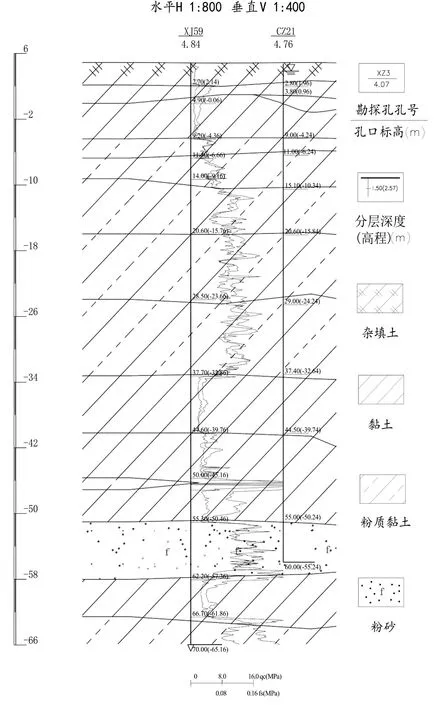

该项目施工地XJ59、CZ21两个勘探孔的地质参数如图4所示。

图4 施工地的工程地质剖面图

由图4可见:两条曲线分别代表锥尖阻力和侧摩阻力,用于划分土层和估算单桩承载力。两个勘探孔深度较大,土层种类较复杂。地表分布的杂填土,结构松散,工程力学性质均匀性差。埋深1.5 m~3.5 m段分布的褐黄色粉质黏土,可塑状,工程力学性质尚好。3.5 m~34 m段为黏性土层,根据土层埋深和性质特征,可细分为可塑状灰黄色粉质黏土、软塑状灰兰色粉质黏土、可塑状灰黄、灰兰色粉质黏土;其中,灰黄色粉质黏土的工程力学性质较好,可作为荷载不大的拟建物天然地基的基础持力层。一般埋深34 m以下分别为灰褐色粉质黏土(软,可塑状,工程力学性质良好)、灰色粉砂(密实,工程力学性质良好)、灰兰色粉质黏土(硬可塑状,工程力学性质良好),均可考虑作为单柱荷载很大的拟建物钻孔灌注桩的桩端持力层。

该项目采用钻孔灌注桩工艺,可选择灰色粉砂层底部为桩端持力层,采用Φ800钻孔桩,桩端入土深度在40 m左右,并辅以桩端后压浆措施。

2.2 数据采集与分析

钻探数据来源于施工现场多口深度在40 m~50 m的孔洞,采用分布在螺旋钻机上的传感器、数据采集系统等设备采集。钻杆转速和扭矩采用传感器和钻杆监控系统来实时采集并记录。可利用测量液压马达的脉冲信号,并经过一定的公式换算,得出钻进深度。泵压采用压力传感器MIK-P300-40 MPa来采集。

该设备的实物图如图5所示。

图5 液压泵压力传感器

笔者将采集的数据分为两组,命名为训练集与测试集。经初步整理后建立数据库,整个数据库拥有近1 000组数据。

部分数据样本如表1所示。

由表1可知:螺旋钻机钻速受多种因素影响,其中包括深度、扭矩、转速、钻压、排量、岩石强度和泵压等。

通常情况下,较高的转速和扭矩会导致较快的钻速,但其过高可能会造成钻头磨损和过热的问题。钻压和泵压适度提高可以提高钻速,但其过大可能会导致钻头磨损、振动增加,从而影响钻孔质量。通过增大岩石强度会增加钻进阻力,从而降低钻速。通过增加排量可以提高液压系统的效率,进而提高钻速。随着钻进深度的增加,钻速会下降。根据这些影响因素实时调整钻速,才能获得最佳的钻进效果。

3 神经网络模型建立

3.1 数据预处理

采集的钻探数据中包含一些重复或者异常的数据点,这些数据点称为噪声。噪声会影响数据的准确性,导致模型训练不稳定或者产生不良的预测结果。

小波阈值降噪是一种基于小波变换的信号降噪技术,其核心思想是将信号分解成不同尺度和频率的小波系数,然后通过滤波处理去除噪声信号,最后将处理后的小波系数重构成降噪后的信号[19]。

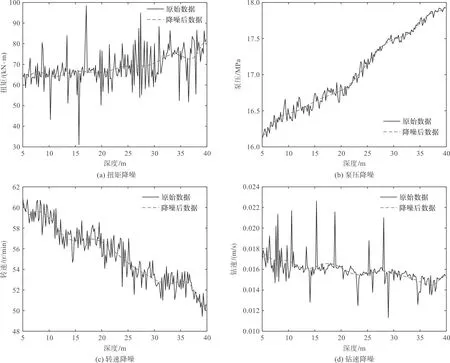

使用软阈值去噪后的数据曲线如图6所示。

图6 部分数据小波阈值降噪前后对比图

由图6可见:图6(a)中扭矩的震幅较大,增长较为平稳;图6(b)中泵压呈小幅波动增长;图6(c)中转速呈中幅波动减小;图6(d)中钻速的变化总体上逐渐下降,呈不规则震荡趋势。

此外,在深度最大的地方,上述4幅图均显示了不同幅度的波动。经降噪,消除了一些异常数据,且保持了原有的趋势和特征。

为了获得更精确的预测结果,需要对数据进行归一化处理。由于钻速和输入数据的数量级相差较大,这可能会对网络的预测能力产生影响。因此,笔者使用MATLAB中的mapminmax函数来对数据进行归一化处理,将归一化后的数据范围限定在[0,1]之间。

其转换公式为:

(7)

式中:x′为归一化后的值;x为样本数据的初始值;xmax为最大值;xmin为最小值。

归一化后的数据如表2所示。

表2 归一化后的钻探参数

在完成预测后,笔者对经过归一化处理的数据进行反向归一化操作,以恢复它们的原始数值范围。反归一化操作是通过postmnmx函数实现的。

笔者随后进行参数相关性分析,筛选出钻速预测模型的输入参数。灰色关联度[20]反映了各因素之间的相似程度和影响程度,值越大表示影响越大。

首先,确定分析序列:将数据分为母序列与子序列,其中,母序列为能反映系统行为特征的数据序列,类似因变量Y,记为:

Y=[y1,y2,…ym]T

(8)

式中:Y为钻速序列。

子序列指的是影响系统行为的因素组成的数据序列,类似因变量X,记为:

(9)

式中:n为样本的数量;m为要素的数量。

随后,计算子序列中各个指标与母序列的灰色关联系数。分别计算两极差,记两极最小差为a,两极最大差为b,表示如下:

a=minmin|yk-xik|,i=1,2…m

(10)

b=maxmax|yk-xik|,k=1,2…n

(11)

利用两极差计算灰色关联系数:

(12)

式中:ρ为分辨系数,一般取0.5。

最后进行灰色关联度值计算:

(13)

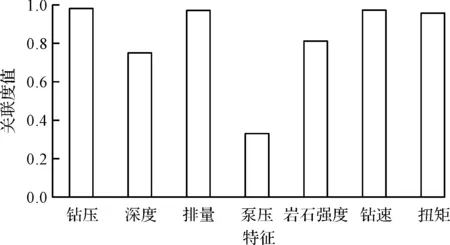

计算结果如图7所示。

图7 钻速与其他特征参数的灰色关联度分析

将深度、钻压、转速等特征参数作为输入进行灰色关联度分析。

由图7可得:泵压与钻速的相关性较差,故予以剔除。

3.2 钻速预测模型构建

在数据预处理过程中,笔者将钻机的转速、深度、钻压、排量、岩石强度和扭矩作为神经网络的6个输入参数,钻速作为唯一的输出参数。因此,神经网络输入输出结构为6-1模式,使用MATLAB中size函数直接获取。

隐含层节点数量参考经验公式表示如下:

n=2m+1

(14)

式中:n为隐含层节点数量;m为输入层节点数量。

本次隐含层节点数选择13个,故网络结构为6-13-1模式。BPNN使用MATLAB中的神经网络工具箱建立。

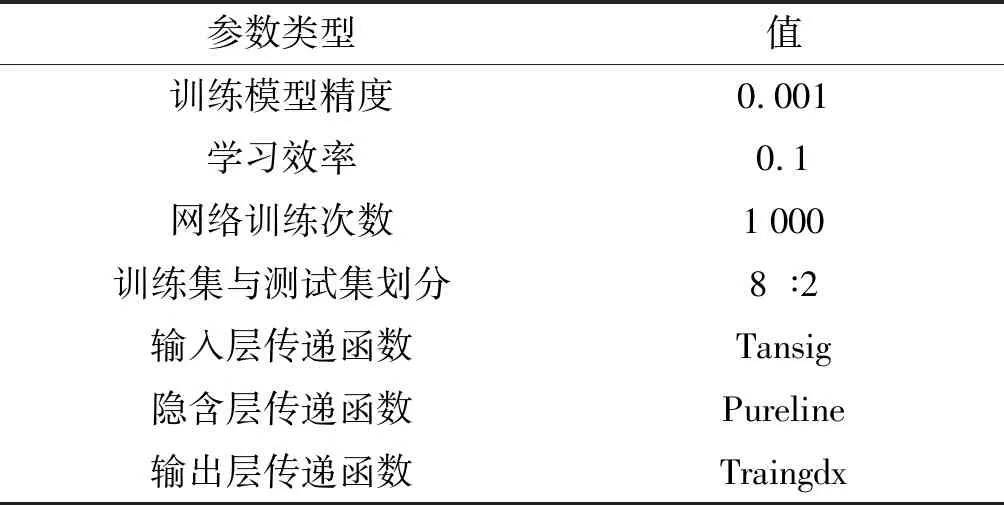

参数设置如表3所示。

表3 BPNN参数设置

笔者利用GA算法、PSO算法以及MFO算法代替梯度下降法训练神经网络的权值和阈值。

其训练参数设置如表4所示。

表4 训练参数设置

笔者采用小波降噪、归一化和关联度分析等方法对现场采集的数据进行预处理;然后,建立MFO算法优化的BPNN模型,对800组训练集数据进行训练,得到了钻速预测模型。

该模型的框架结构如图8所示。

图8 MFO-BPNN钻速预测模型框架结构

4 测试与分析

800组训练集数据经过4种神经网络模型的训练,得到的结果如图9所示。

图9 各模型算法迭代过程

由图9可得:经过算法优化的BPNN的收敛速度都有所提高。其中,MFO-BPNN模型的收敛速度表现最佳,在36次迭代后其RMSE趋于平稳。

这证明了该算法具有良好的收敛性能。

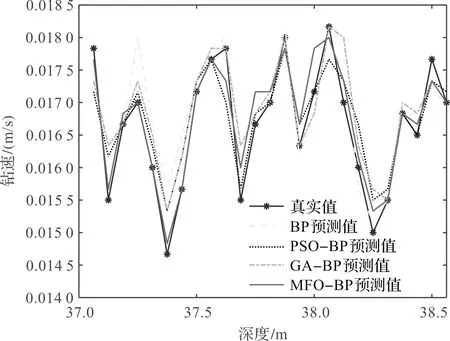

200组测试集数据分配用于检验该预测模型的泛化能力。笔者随机取某一孔洞的37 m~38.5 m深度段的数据,展示测试成果。

四个模型的预测结果中,预测值和真实值的对比如图10所示。

图10 预测值和真实值的对比

预测偏差对比如图11所示。

图11 预测偏差对比

由图10、图11可见:MFO-BPNN模型的预测曲线与实际曲线较吻合,相比BPNN模型、GA-BPNN模型和PSO-BPNN模型,具有更高的准确度。

通过比较偏差曲线可知,表示MFO-BP预测数据的曲线相较于其他曲线更加接近于零,说明该模型误差较小。

当评估回归预测模型的性能时,通常会使用损失函数,笔者采用平均绝对误差(mean absolute error, MAE)、均方根误差(root mean square error, RMSE)和平均绝对百分比误差(mean absolute percentage error, MAPE)来衡量预测结果与实际值之间的偏差程度;同时,使用R2来评估预测准确率。

预测准确率结果如表5所示。

表5 预测指标

由表5可知:MFO-BPNN模型的误差指标分别为0.012、1.201 8和0.016 5,比其他三个模型都要小;R2作为评价预测模型优劣的常用标准,MFO-BPNN模型的R2达到了0.916 5,这个值比BPNN模型高出18.9%,比PSO-BP模型高出9.5%,比GA-BPNN模型高出13.7%。

这说明预测模型与钻速值的拟合程度非常好。

为更直观展示4种模型的预测效果,笔者绘制了预测钻速与实际钻速的关系图。

预测值和真实值的关系如图12所示。

图12 预测值和真实值的关系

图12中展示了四种模型的预测值(横坐标)和实际值(纵坐标)的对比情况。对角线表示预测值和实际值的一致性;直线越贴近数据集,拟合效果越好,预测精度越高。

由图12可见:MFO-BPNN模型的拟合效果最佳,其余模型均有较大的拟合偏差。

由此可知:与其他三个模型相比,采用MFO算法优化的BPNN模型具有更高的预测精度和更强的泛化能力,可为钻速预测领域提供一个新思路。

5 结束语

针对依据现有经验公式所建立的螺旋钻机钻速预测模型存在准确度不足的问题,笔者结合施工现场数据和对钻速影响因素的分析,提出了一种基于MFO算法的BPNN钻速预测模型,并利用无锡某建设项目钻探数据对其进行了测试与分析,验证了该预测模型的优越性。

研究结果如下:

1)使用小波阈值降噪、归一化处理和相关性分析等方法,可以显著降低钻速预测中的噪音干扰和模型的冗余性,从而使计算过程更加简洁;

2)MFO算法优化后的BPNN模型与其他算法优化的BPNN模型误差分析和精度对比结果表明,MFO-BPNN模型预测可靠性达到了91.65%,该模型能够用于准确地预测螺旋钻机的钻速;

3)验证了神经网络用于螺旋钻机的钻速预测具有可行性,通过预测钻速可以实现智能调整机器速度的目的,以提高施工效率。

在后续的研究中,笔者将利用预测的钻速作为输入,采用PID控制器对螺旋钻机进行智能控制。