催化大型机组油气VOCs 环保治理项目的应用

2024-04-24潘剑锋

龚 文,冯 龙,潘剑锋

(中国石油宁夏石化公司,宁夏银川 750026)

催化裂化装置是整个炼油化工行业中将重质渣油轻质化的重要核心装置,其中在催化装置运行过程中,大型机组设备的安全环保运行十分重要。催化装置大型机组主要由负责主风压缩为反再供风的主风机组和压缩富气调节反再分馏压力的气压机组构成,在大型机组正常运行状况下,其轴系会产生大量热量,而大型机组的润滑油系统主要负责润滑、冷却,保护机组轴系安全平稳运行。在润滑油通过泵送、冷却运至轴系后,随着润滑油回落油箱,大量的热量、水汽、油气也一并产生,这些轻介质将从油箱顶部放空线进行抽负压排放。在大型机组以往设计中,并未考虑对油箱顶部放空进行油气回收处理,造成现场排空口油雾弥漫、油泥附着、污染腐蚀设备管线,同时造成部分润滑油的浪费。

本公司催化装置大型机组在运转时,油箱顶部放空现象亦如上所述,现场油雾弥漫,VOCs 严重超标。目前国家标准GB 31570—2015 中对大气污染物排放限值要求为:非甲烷总烃≤120 mg/m3,而本装置现场富气压缩机K-301 油雾量约为470 mg/m3、主风机油雾量约为650 mg/m3、备用风机油雾量约为560 mg/m3。作为挥发性有机物(VOCs)除具备毒性、刺激性特性以外,针对机组油箱现场大量油雾弥漫的聚集,还会造成高浓度易燃、易爆特性,对装置安全生产带来严重隐患。随着集团公司炼化板块对各生产单位现场VOCs隐患治理规定的提升,此次关于大型机组油箱油气VOCs 超标的治理与研究对催化装置安全长周期稳定生产具有很重要的意义[1-4]。

1 机组VOCs 治理技术介绍与应用

宁夏石化公司260×104t/a 催化裂化装置建成投用以来已运行11 年,为针对大型机组油雾隐患进行治理,特开展VOCs 深度治理项目,计划引进并安装PJ型油气回收系统,用以吸附、回收外泄的油烟及油气,实现环境污染气体的有效治理。

此次引进的PJ 型油气回收系统主要原理:由空气动力抽真空系统产生负压将混合油气吸入主机;经过滤器吸附过滤后将油气凝结储存在收油箱中,当润滑油液面达到预设位置时,通过自动放油阀排放掉;经过过滤处理后,排出的气体将达到大气排放标准,最终实现除雾集油目的。

1.1 PJ 型油气回收系统介绍

PJ 型油气回收系统是一个结合油气吸附、回收的集中处理系统,该系统的主要组成部分为:回收连接件、调节阀、过滤器、真空系统、收集箱、液位计、电控箱、放油阀等。其中负责净化风抽真空系统产生的负压为整个系统运行提供动力源,实现针对油箱顶部外泄油雾、油气的回收吸附作用。

此油气回收系统的主要特点体现在环保处理污染气体,使得气体达标排放,同时通过排放口可视化监控具体回收吸附效果;其次,通过吸附回收油气,可以节约润滑油资源,现场将回收回来的润滑油送至回收中心进行回收循环利用,提高整体油品利用率;最后,此次油气回收系统技术改造可以从根本上解决现场油雾弥漫、油泥附着管线设备造成的腐蚀和低标准问题,有效减少人为清洁油泥工作量,降低企业员工劳动成本。

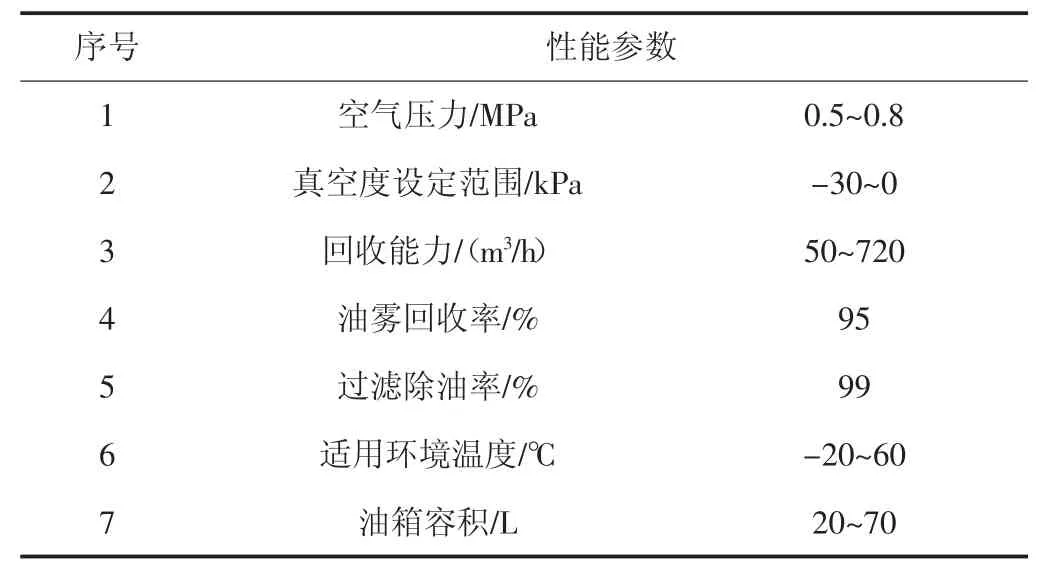

PJ 型油气回收系统在使用过程中要时刻关注其运行参数在正常范围内,例如当抽真空系统运行异常时,油雾回收效率立刻降低,油箱内部油气聚集且抽负压失效,造成回油不畅,导致机组轴系温度突升、油压突变等严重问题。该系统具体运行时要求的性能参数见表1。要求使用单位在日常运维过程中,严格按照操作参数执行,确保油雾回收系统正常运行。

表1 PJ 型油气回收系统通用参数表

1.2 PJ 型油气回收系统具体实施应用

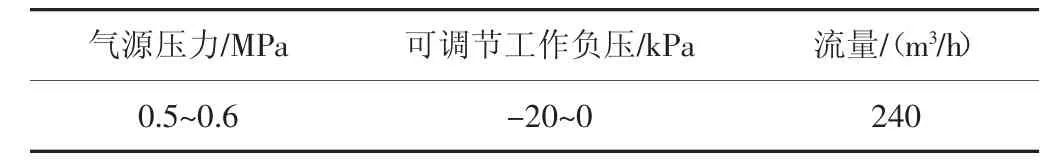

回收装置于2022 年2 月至6 月开始进行安装,现场对烟机主风机组安装油箱油气回收系统1 台、备用主风机组安装油箱油气回收系统1 台、富气压缩机组安装油箱油气回收系统1 台。在安装过程中,本单位积极配合现场安装操作,在整体管线及设备安装完毕后,根据PJ 型油气回收系统所用动力气源要求(表2),引入净化风作为抽负压动力源,以实现该系统正常运行。

表2 气源参数要求

现场进行气源连接时,具体从油气回收主机的空气入口处,用法兰将供应空气管连接到仪表风系统中,同时在油气回收主机与仪表风连接间的空气管线上安装止回阀以防止油雾窜入厂区风线,再将工厂仪表风引入主机前加装过滤装置以保障油气回收系统平稳运行。最后将气源系统去往主机法兰与油气回收主机连接,试漏合格后即可开启PJ 型油气回收系统,至此油气回收主系统连接完毕。

2 机组VOCs 治理效果与应用问题

此次针对大型机组PJ 型油气回收系统改造自2022 年7 月投用以来,已运行半年时间,本部门针对该系统运行情况进行统计分析、跟踪监测,现场优化运行工况,全面保障油气回收系统实现最高回收吸附效率。

2.1 现场治理效果

通过对油气回收系统投用效果监测评估,公司安环处对比发现机组VOCs 治理显著,现场油气系统回收效率可达50~720 m3/h、油雾回收率95%、除油率高达99%,现场排气口再无油雾产生。具体效果为:(1)排气口气体达到大气排放标准,VOCs 检测合格;(2)过滤后的润滑油全部回收至收油箱内,定期出厂处理,实现经济效益最大化;(3)油气净化排放后,有效控制灰尘同油气一起附着在设备表面上形成污垢的现象,延长了设备的使用寿命。

2.2 实际应用问题

在PJ 型油气回收系统应用过程中,通过应用分析,发现了一些使用时产生的问题:(1)部分连接法兰、丝扣处存在渗油现象,由于法兰和丝扣连接特性,所抽取的油雾会凝结成油滴从连接件之间渗漏出来,后续需要与厂家进行沟通选择密封更好的连接方式;(2)现场自动化程度较低,抽负压、排油等操作只能通过现场实际操作,未设置自力式调节机构;(3)仪表风调节为球阀方式,球阀要求在一定开度保证抽负压风量的稳定,当仪表风波动时无法实现现场及时调节,同时球阀阀杆易被人员触碰造成抽负压紊乱,影响整体系统运行;(4)针对油温运行较高的机组,产生的油雾、油气量较多,导致现场排油操作频繁,员工劳动量增加。

3 结语

通过此次对催化装置大型机组PJ 型油气回收系统的引进与投用,有效避免了现场油雾、油气直接外排带来的VOCs 超标隐患问题,通过油雾回收系统的吸附回收,使得排出的油气达到大气排放标准,实现公司大机组油气“零”排放与VOCs 深度治理的根本目标,为炼油催化装置安全环保运行保驾护航。