金属桥箔电爆炸驱动飞片过程数值模拟研究

2024-04-24伍俊英殷宇郑富德尚伊平姚雨乐鲁建英陈朗

伍俊英,殷宇,郑富德,尚伊平,姚雨乐,鲁建英,陈朗

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

金属桥箔电爆炸是指金属导体在脉冲大电流作用下,迅速升温相变,产生高温高压等离子体,等离子体持续吸收电能,向外膨胀,压缩周围介质形成冲击波的过程[1].由于等离子体和冲击波的特性,金属桥箔电爆炸技术在武器弹药系统的安全起爆和点火中具有重要用途,其中,利用等离子体驱动飞片冲击起爆炸药作为主要作用过程的冲击片雷管已获得了广泛应用[2-3].在飞片冲击起爆炸药过程,飞片速度是决定冲击起爆效果的关键性能参数.目前学者们已经对电爆炸等离子体驱动飞片过程进行了大量研究,获得了诸多有价值的研究成果.在理论计算方面,1975 年,TUCKER 等[4]和STANTON 等[5]在炸药爆炸驱动飞片的Gurney 理论基础上,提出了电爆炸等离子体驱动飞片速度计算的电格尼能模型.随后,SCHMIDT 等[6]、王治平等[7-8]和陈军等[9]多次对电格尼能模型进行了改进,使计算结果更加准确.此外,在1999 年,梁龙河等[10]建立了一维不定常可压缩流体力学模型,将等离子体简化为理想气体,但计算的飞片速度值均大于实验值.后来曾庆轩等[11]和赵彦等[12]在梁龙河模型基础上引入了能量转化系数,使计算结果更接近实验值.在实验方面,早期多采用平均速度法测量电爆炸驱动飞片速度[13-14],该方法准确性较低.随着任意反射面速度干涉法[15](velocity interferometer system for any reflector,VISAR)、光子多普勒测速法[16](photonic Doppler velocimetry,PDV)和法布里-珀罗干涉测速法[17](Fabry-Perot interferometer,FPI)等新型激光干涉测速法的发展,飞片速度测量的准确性得到了大幅提升.此外,人们还利用高速纹影技术观测金属桥箔电爆炸等离子体驱动飞片的速度和形态[18].在数值模拟方面,2005 年,HROUSIS[19]建立了基于磁流体动力学的一维和二维金属桥丝与桥箔电爆炸过程计算模型,该模型主要针对桥丝电爆炸等离子体点火和桥箔电爆炸驱动飞片起爆炸药过程的数值模拟计算.在后续的研究中,HROUSIS等[20]对上述模型进行了改进,建立了三维磁流体力学计算模型,用于计算金属桥箔电爆炸驱动飞片的过程,可以获得飞片的形状、速度和冲击压力.计算表明,二维模型和三维模型计算的飞片形状基本一致,但三维模型拥有更多的细节.陈清畴[21]、程立[22]、WANG 等[23]、钱石川等[24]均利用非线性显式动力学计算方法对金属桥箔电爆炸驱动飞片过程进行了数值模拟,对电压大小、桥箔厚度、基底材料、加速膛材料等参数对飞片速度的影响展开了相应讨论.虽然该模拟计算方法能够描述飞片的形成及飞行过程,可以为飞片形态预测提供帮助,但是在计算模型中没有考虑金属相变过程,且采用多项式状态方程来描述等离子体行为,该模型过于简单,很难对高温高压等离子体的形成及演化过程进行准确描述.

为了获得金属桥箔电爆炸等离子体驱动飞片全过程的流场演化信息,本文基于流体动力学Fluent仿真软件,对金属桥箔电爆炸等离子体驱动飞片过程进行了数值模拟计算.计算模型中,考虑了金属桥箔从固态到等离子体态的相变过程,采用了考虑粒子数目变化及粒子间库仑作用的高温高压等离子体状态方程,采用了动网格模型描述飞片的运动过程.将计算结果与实验结果进行比对,验证计算模型的准确性.采用该计算模型,对阵列桥箔和单体桥箔电爆炸驱动飞片过程进行了数值模拟,获得了飞片速度历史、飞片烧蚀情况以及流场演化特征,为金属桥箔电爆炸驱动飞片技术的发展提供了理论基础.

1 计算模型

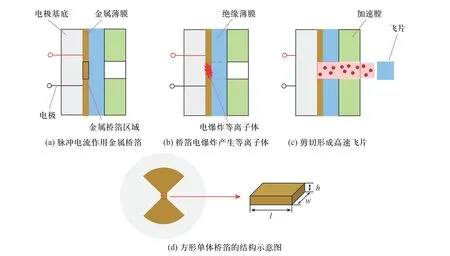

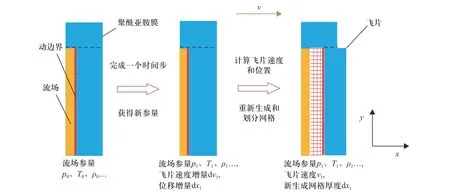

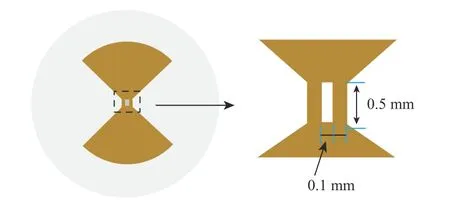

在金属桥箔电爆炸等离子体驱动飞片过程中,金属桥箔在脉冲大电流作用下通过焦耳加热迅速地发生相态转变,产生高温高压等离子体,等离子体向外高速膨胀.由于电极基底和加速膛的共同限制作用,高温高压等离子体将紧贴桥箔的绝缘薄膜剪切下来形成高速飞片,其作用过程如图1 所示.

图1 金属桥箔电爆炸驱动飞片作用过程及桥箔结构示意图Fig.1 Diagram of action process of metal bridge foil electric explosion driven flyer and bridge foil structure

金属桥箔电爆炸等离子体驱动飞片过程非常复杂,完全模拟实际过程是不容易的,因此计算时对物理过程作了如下假设:

①金属桥箔在大电流作用下均匀吸收电能,且在欧姆加热作用下直接由固相变为等离子体相,忽略中间相变过程,将桥箔电爆炸过程简化为纯流体动力学过程;

②等离子体处于局部热力学平衡状态,各粒子组分遵循玻尔兹曼分布;

③不考虑飞片的形变,将飞片视为刚体.

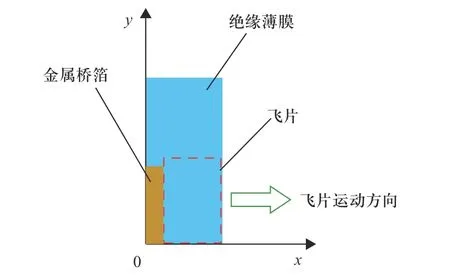

将金属桥箔电爆炸等离子体驱动飞片过程视为流体动力学过程,采用计算流体动力学方法对金属桥箔电爆炸等离子体形成、膨胀及驱动飞片过程进行数值模拟.金属桥箔电爆炸等离子体驱动飞片的物理过程是一个对称问题,为了减少计算工作量,本文建立了1/2 二维对称计算模型,如图2 所示.计算模型由金属桥箔(电爆炸电桥区域)和绝缘薄膜两部分组成.计算模型中,没有考虑加速膛,这是由于飞片被视为刚性飞片,不考虑其形变,加速膛对飞片的剪切作用本文通过对飞片施加剪切作用力来实现.图2 中,x方向为飞片运动方向和桥箔厚度方向,称为轴向;y方向为垂直于飞片运动方向,称为径向,为飞片的长度方向.金属桥箔的厚度h为3 μm,长l和宽w皆为0.3 mm;飞片厚度为12.5 μm,直径为0.45 mm.计算初始温度为300 K,初始压力为101.325 kPa.采用的金属桥箔材料为Cu,绝缘薄膜材料为聚酰亚胺,涉及到的相关参数如表1 所示[25-26],后面计算所用的Au 桥箔性能参数也一并在表1 中给出.

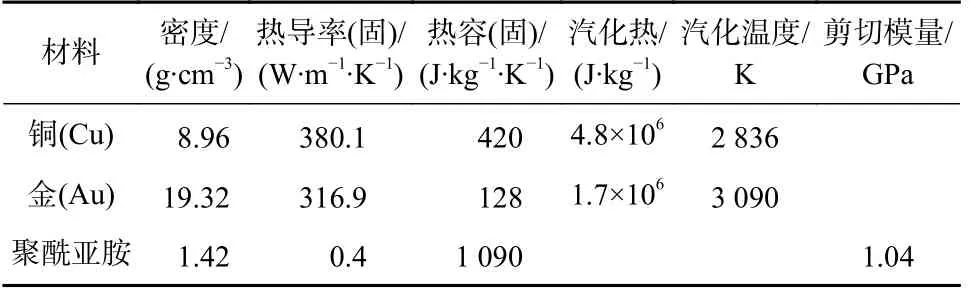

表1 材料的性能参数Tab.1 Performance parameters of materials

图2 金属桥箔电爆炸驱动飞片计算模型Fig.2 Calculation model of metal bridge foil electric explosion driven flyer

2 计算方法

金属桥箔在脉冲大电流作用下发生相变,电爆炸产生高温高压等离子体.在计算中,采用多相流模型,利用相变分数描述金属桥箔由固相到等离子体相的相态转变,桥箔为固相和等离子体相的混合体,电爆炸发生前,固相体积分数为1,等离子体相体积分数为0,此时混合体全为固相[27-28].随着脉冲电流的持续作用,桥箔固相体积分数减小,等离子体相体积分数增大,从而实现金属桥箔的相变过程.金属桥箔固相与等离子体相之间的转化遵循标准质量传递定律如下:

当T≥Tsat时,

当T<Tsat时,

式中:mS→V和mV→S分别为固相到等离子体相和等离子体相到固相的质量传递速率;coeff为时间因子;φS和 φV分别为固相和等离子体相的体积分数; ρS和ρV分别为固相和等离子体相的密度;Tsat为金属桥箔的相变温度.

等离子体生成后,继续吸收能量,向外膨胀,压缩周围介质形成冲击波.在这个过程中,等离子体相和固相均遵循连续性方程、动量方程和能量方程的三大守恒方程[29-30],对各方程进行加权求和,即可得到混合相的三大守恒方程,如下所示:

连续性方程:

动量方程:

能量方程:

式中: ρm、 μm和vm分别为混合相的密度、黏度和速度;Sm和SE分别为混合相的质量源项和能量源项;k为热导率;F为体积力;vdr为等离子体相对于混合相的漂移速度.

金属桥箔电爆炸后产生的高温高压等离子体,含有大量带电粒子,理想气体状态方程已不再适用.因此,需要考虑粒子的数目变化及粒子间库伦作用对等离子体压力和内能贡献的等离子体状态方程[31-33].根据热力学关系,等离子体内能和压强满足如下方程:

式中:E为内能;P为压强;V为比容;N为粒子数目;T为温度;S为熵;F为电离气体的Helmholtz 自由能,包括各级离子自由能和电子自由能,表达式为:

式中:FN为原子以及各级离子的自由能;Fe为电子自由能;mi、me分别为离子质量、电子质量;kB为玻尔兹曼常数;h为普朗克常数;Ni、Ne分别为单位质量的离子数和电子数.其中,电子数满足如下关系:

式中: α为电离度;N0为单位质量的总原子数.

根据热力学公式,熵、焓和Helmholtz 自由能应满足如下关系:

式中:H为等离子体的焓;cp为等离子体的比热容.

结合式(6)、(7)和(8),可以推导出等离子体的压力和内能表达式:

式中:R为理想气体常数;M为相对分子质量; ρ为等离子体密度; αi为第i级离子的粒子浓度;Ii为第i级离子的电离能; εi为第i级离子的激发能.式(12)中等号右边第一项代表各级离子、电子和原子对内能的贡献;第二项代表原子电离对内能的贡献;第三项代表原子激发能对内能的贡献.

假设等离子体处于局部热力学平衡状态,电子与离子温度相等.通过对电离平衡方程迭代求解,计算各级离子与电子的离子数,就可以获得电离度 α,进而给出等离子体状态方程.

Cu 的电离反应式如下所示:

式中:Cui和Cui+1为Cu 原子的第i和第i+1 级离子;e为电子.

根据Saha 方程,各级离子数以及自由电子数满足如下公式:

式中:uCui+和uCu(i+1)+分别为Cui和Cui+1离子的配分函数;mCui+和mCu(i+1)+分别为Cui和Cui+1离子的质量; αi和αi+1分别为Cui和Cui+1离子的粒子浓度; αe为电子的粒子浓度,即电离度;Ii为第i级离子的电离能;me为电子质量;n为单位质量的总原子数;KCu,i为电离平衡常数.

电荷以及总核数满足守恒定律:

式(14)和(15)组成了含有i+2 个未知数和i+2 个方程的方程组,对该方程组进行求解即可得到电离度 αe,将 αe代入式(10)~(12)即可获得等离子体状态方程和热力学性质.本文为减小计算量,仅考虑Cu的一级电离,求解得到电离度 αe表达式如下:

式中KCu,1为一级电离平衡常数,表达式为:

采用同样方法可以获得Au 的一级电离平衡常数KAu,1,表达式为:

计算时,利用Fluent 程序提供的用户自定义真实气体模型(real-gas-model)接口,将等离子体状态方程嵌入到计算程序中.采用用户自定义函数(user-definedfunction),将金属桥箔电爆炸过程中,固相与等离子体相之间的质量转移、能量传递以及桥箔的相变参数编译到计算程序中,从而实现金属桥箔电爆炸等离子体的模拟过程.

图3 是飞片运动的动网格模型的计算过程示意图.在计算中,通过动网格模型来实现飞片的运动过程,将飞片视为刚体,飞片与等离子体的边界作为运动边界,先计算飞片临近流场的参量,再根据力学平衡关系,计算运动边界在一个时间步长内的速度增量,进而计算出每个时间步迭代完成后飞片的运动速度和当前位置.在获得位置后,通过控制网格体积来重新生成和划分网格,最终实现飞片的运动.

图3 飞片运动的动网格模型计算过程示意图Fig.3 Schematic diagram of calculation process of dynamic grid model of flyer motion

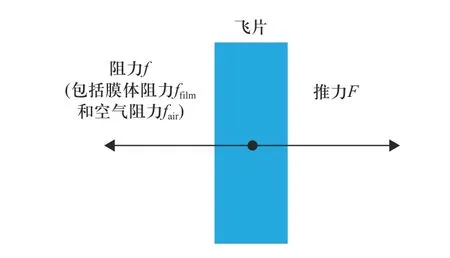

图4 是飞片运动过程中的受力分析图.飞片在运动过程中主要受到来自高温高压等离子体流场的推力F和阻力f.根据动量定理, Δt时间内,飞片速度增量 Δv可表示为:

图4 飞片运动的受力分析图Fig.4 Force analysis of flyer motion

式中:m为飞片质量;p为等离子体流场对飞片平均压力;S为流场对飞片作用面积;阻力f包括膜体摩擦力ffilm和空气阻力fair,其中膜体摩擦力ffilm仅在飞片未与聚酰亚胺薄膜完全分离时存在,空气阻力fair是飞片飞行过程中受到空气的阻力,其值与飞片面积及运动速度有关.由于膜体摩擦力和空气阻力均与飞片所受流场推力密切相关,因此本文在计算时,假定飞片所受阻力为流场推力的二次函数,飞片所受阻力等于推力的平方乘以阻力系数[34],如下式所示

式中k为阻力系数.

以实验测得飞片速度为基准,确定阻力系数.然后将不同脉冲电压作用铜金属桥箔驱动不同尺寸飞片的计算结果与实验值进行对比,从而验证计算模型的准确性.

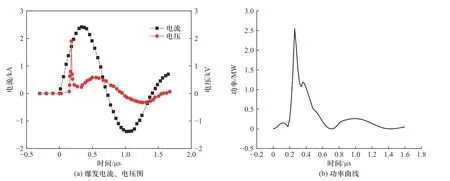

本文通过实验测量得到金属桥箔电爆炸的爆发电流及电压曲线,并通过电流及电压曲线计算获得电爆炸的功率曲线,将功率曲线进行分段拟合,以函数形式作为能量源项加载到金属桥箔电爆炸驱动飞片的计算模型中,从而实现模拟计算桥箔能量沉积以及等离子体对后续电能的吸收.图5 是0.3 mm×0.3 mm×3 μm 铜桥箔在2.8 kV 电压下的爆发电流、电压和功率曲线.

图5 在2.8 kV 电压下的爆发电流、电压和功率曲线(铜箔0.3 mm×0.3 mm×3 μm)Fig.5 Burst current, voltage and power curves at 2.8 kV (copper bridge foil 0.3 mm×0.3 mm×3 μm)

3 计算模型准确性的验证

根据0.3 mm×0.3 mm×3 μm 的铜桥箔在不同电压下电爆炸等离子体驱动飞片的实验建立计算模型,并进行数值模拟.实验采用光子多普勒测速法(photonic Doppler velocimetry,PDV)对飞片速度进行测量,其原理是激光器发出激光射向具有自聚焦功能的光纤探头,光纤探头表面反射一部分激光进入测量系统作为基准光; 另一部分激光通过光纤探头后照在飞片表面,被飞片表面反射回测量系统,作为干涉光.基准光与干涉光发生干涉,被探测器捕捉到信号,探测器将捕捉到的差拍干涉信号转化为电信号,对电信号进行快速傅里叶转换即可获得飞片的速度历史.计算中,飞片直径均为0.45 mm,厚度分别为25 和12.5 μm.图6 为飞片速度随时间变化的计算值与实验值的对比.当阻力系数为0.001 8 时,计算的飞片速度随时间变化曲线与实验数据基本一致.在爆发电压为2.8 kV 的情况下,飞片厚度为25 μm 时,实验测得最大速度为4.260 km/s,同时刻计算速度为4.188 km/s,计算值与实验值的误差为1.69%;在爆发电压为3.4 kV的情况下,飞片厚度为25 μm 时,实验测得最大速度为3.469 km/s,同时刻计算速度为3.509 km/s,计算值与实验值误差为1.15%;在爆发电压为2.8 kV 的情况下,飞片厚度为12.5 μm 时,实验测得最大速度为3.632 km/s,同时刻计算速度为3.450 km/s,计算值与实验值误差为4.96%.从计算结果来看,计算的误差较小,只有飞片厚度为12.5 μm 时,计算值与实验值误差相对较大,这可能是由于飞片较薄,在飞行过程中容易发生破碎,使反射回测量系统的干涉光减少,造成信号的缺失,实验能够记录到的飞片速度时间较短(约50 ns),测量获得的飞片速度的准确性可能偏低.由此可知,实验测得的飞片最大速度与计算值误差均在5%以内,飞片速度随时间变化曲线也基本吻合,这表明了本文建立的计算模型和标定的计算模型参数能够较好地描述桥箔电爆炸等离子体驱动飞片的流体动力学过程.

图6 桥箔在不同电压下电爆炸驱动不同厚度飞片的实验值与计算值的对比图Fig.6 Comparison between experimental and calculated velocities of flyers with different thicknesses driven by bridge foil electric explosions under different voltages

4 阵列桥箔驱动飞片的数值模拟

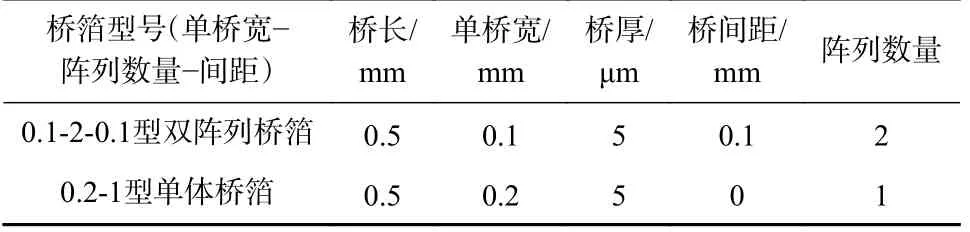

多体阵列桥箔结构可以利用各个单体桥箔电爆炸后等离子体之间的叠加汇聚作用,提高等离子体对后续电能的持续吸收,增加能量转换效率,使等离子体射流中心区的压力、温度、密度都能进一步提升[27].为了研究阵列桥箔与单体桥箔在驱动飞片能力上的不同,本文对阵列桥箔和单体桥箔电爆炸等离子体驱动飞片过程进行了数值模拟.表2 是多体阵列桥箔和单体桥箔的结构与尺寸参数,图7 是阵列桥箔的结构示意图,本节采用的桥箔材料为Au,飞片材料为聚酰亚胺,聚酰亚胺和Au 的相关参数见表1 所示.

表2 桥箔结构及尺寸参数Tab.2 Bridge foil structure and dimension parameters

图7 阵列桥箔的结构示意图Fig.7 Schematic diagram of array bridge foil structure

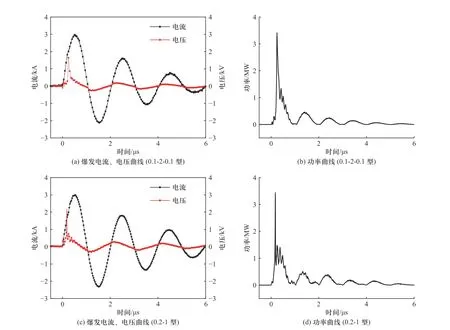

图8 分别给出了0.1-2-0.1 型桥箔和0.2-1 型桥箔在相同电源参数状况作用下发生电爆炸的爆发电流及电压和功率曲线.通过对比阵列桥箔与单体桥箔的功率密度曲线可以发现,单体桥箔的爆发时间较晚,因此可以沉积更多的能量,功率密度曲线的第一个峰值也相应地比阵列桥箔更高,但是由于阵列桥箔的等离子体汇聚叠加作用,使中心区域等离子体密度提高,对电能的吸收能力加强,能量利用率随之提高,因此功率密度曲线下降的相对缓慢.

图8 桥箔爆发电流及电压和功率曲线Fig.8 Curves of burst current, voltage and power of bridge foil

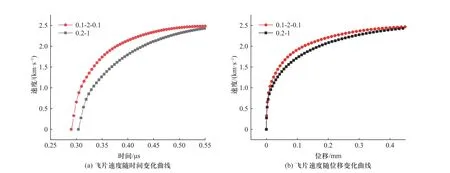

采用上述的计算模型对阵列桥箔和单体桥箔电爆炸驱动直径为0.5 mm、厚为25 μm 的飞片进行数值模拟计算.图9(a)是飞片速度随时间变化曲线.由图可知,阵列桥箔和单体桥箔电爆炸驱动飞片的加速特征基本一致,在整个加速阶段中,0.1-2-0.1 型双阵列桥箔驱动飞片速度均大于0.2-1 型单体桥箔驱动飞片速度.约在0.29 μs 时,由0.1-2-0.1 型桥箔驱动的飞片已经形成,到0.55 μs 时,飞片速度达到2.48 km/s;而0.2-1 型桥箔驱动的飞片在0.31 μs 时才形成,到0.55 μs 时,速度达到了2.43 km/s,此时0.1-2-0.1 型桥箔驱动飞片速度比0.2-1 型桥箔驱动飞片速度约大2%.图9(b)是0.1-2-0.1 型桥箔和0.2-1 型桥箔驱动飞片速度随位移变化曲线,飞片速度和位移的关系对于加速膛长度的设计具有指导意义.由图可以看出,在0.2 mm 位移处,0.1-2-0.1 型双阵列桥箔和0.2-1 型单体桥箔驱动的飞片速度分别是2.20、2.08 km/s;在0.3 mm 位移处,0.1-2-0.1 型桥箔和0.2-1 型桥箔驱动的飞片速度分别是2.37、2.27 km/s;在0.4 mm 位移处,0.1-2-0.1 型桥箔和0.2-1 型桥箔驱动的飞片速度分别是2.45、2.39 km/s.这说明随着位移从0.2 mm 增长到0.3 mm,飞片速度增长了约10%,但位移从0.3 mm 增长到了0.4 mm 时,飞片速度仅增长了约5%.这表明对于本文针对的桥箔和飞片尺寸,加速膛长度应选择0.3 mm 左右,加速膛长度过长对飞片速度的提升并不明显,反而有可能加重等离子体对飞片的烧蚀,使飞片的质量降低,影响冲击起爆效果.

图9 阵列桥箔和单体桥箔电爆炸驱动飞片速度随时间和位移变化曲线Fig.9 Velocity variation curves with time and displacement of flyers driven by array bridge foil and single bridge foil electric explosions

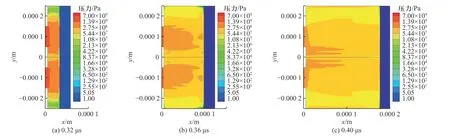

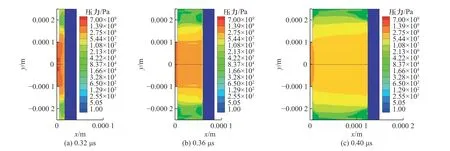

飞片在等离子体流场的推动作用下运动,流场内高压区域集中在桥箔位置和靠近飞片位置,飞片速度与作用于飞片上的流场压力密切相关,因此对等离子体流场压力分布进行分析,图10 和图11 分别是0.1-2-0.1 型桥箔和0.2-1 型桥箔等离子体流场在不同时刻下的压力分布图.如图所示,0.1-2-0.1 型桥箔在0.32 μs 时流场最高压力为5.5 GPa,在飞片表面形成两个高压作用区域,推动飞片运动.同时刻0.2-1型单体桥箔流场最高压力为7.0 GPa,高于0.1-2-0.1型双阵列桥箔的流场最高压力,这是因为0.1-2-0.1型桥箔驱动的飞片运动时刻要早于0.2-1 型桥箔,流场区域扩大,造成峰值压力下降;到0.36 μs 时,0.1-2-0.1 型桥箔流场峰值压力下降至2.4 GPa,此时飞片表面的高压作用区域面积扩大,并向中间靠拢;而0.2-1型桥箔流场峰值压力为2.0 GPa;到0.4 μs 时,0.1-2-0.1型桥箔流场峰值压力为1.3 GPa,等离子体流场汇聚完成,在飞片表面中心区域持续作用,推动飞片向前运动.此时0.2-1 型桥箔流场压力峰值仅为0.85 GPa,这表明阵列桥箔的汇聚作用在电爆炸早期可以明显提高等离子体流场对飞片表面的平均压力,从而提高飞片速度.

图10 0.1-2-0.1 型桥箔电爆炸驱动飞片等离子体流场压力分布Fig.10 Pressure distribution of flyer plasma flow field of 0.1-2-0.1 bridge foil electric explosion

图11 0.2-1 型桥箔电爆炸驱动飞片等离子体流场压力分布Fig.11 Pressure distribution of flyer plasma flow field of 0.2-1 bridge foil electric explosion

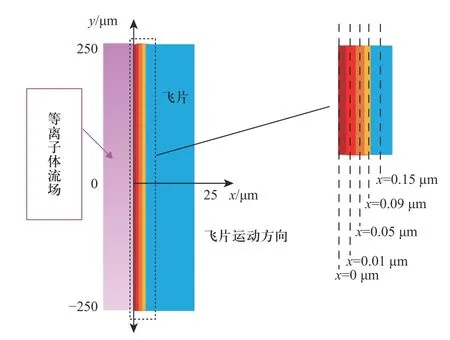

飞片内的温度分布在一定程度上可以反映飞片的形状,如果飞片内大部分区域温度都超过了材料本身的气化温度,就表明飞片在运动过程中已经被等离子体流场烧蚀破坏了,而如果飞片内部温度比较低,则表明等离子体流场对飞片基本没有烧蚀.由图9 可知,在0.5 μs 时刻飞片加速过程基本完成,因此对0.5 μs 时刻飞片高温区域的温度分布进行分析,图12 为飞片中温度分析区域示意图,x轴正方向为飞片运动方向,飞片的最内侧是靠近流场的一侧,将其定义为起始点(x=0),相应的飞片最外侧为飞片远离流场的一侧(x=25 μm).对x=0 、0.01、0.05、0.09、0.15 μm 共5 处位置的温度随y轴位置变化进行分析,如图13 所示.

图12 飞片中温度分析区域示意图Fig.12 Schematic diagram of temperature analysis area of flyer

图13 0.1-2-0.1 和0.2-1 型桥箔驱动的飞片不同位置的温度分布(0.5 μs 时刻)Fig.13 Temperature curves at different positions of flyers driven by 0.1-2-0.1 and 0.2-1 bridge foils (at 0.5 μs)

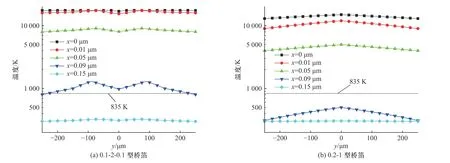

图13(a)是0.1-2-0.1 型双阵列桥箔驱动飞片在不同位置的温度分布曲线,如图13(a)所示,x=0 μm 处是飞片与流场相邻的一侧,该处温度分布较均匀,均超过了17 000 K.x=0.01 μm 处的温度分布随着y坐标变化开始出现波动,最高温出现在y=±70 μm 附近,达到17 400 K 左右,而最低温出现在最外围区域,大小为16 000 K 左右.到x=0.05 μm 时,温度在y=±70 μm 附近出现峰值,中心区域和最外围区域的温度较低的现象更加明显.而x=0.09 μm 处,最外围区域的温度已经降至835 K,该温度值为聚酰亚胺的分解温度[35],因此当温度低于835 K 的位置可以认为未被等离子体流场烧蚀破坏,此时y=±70 μm 附近的温度值依然在1 000 K 以上,到x=0.15 μm 处时,飞片的温度分布再次趋于均匀,无论是中心还是边缘区域,温度都在310 K 左右.由此可以看出,0.1-2-0.1 型桥箔电爆炸驱动的飞片在最大速度时,临近流场表面约有0.1 μm 厚的飞片层会被等离子体烧蚀破坏,并且在飞片表面对应桥箔位置处可能会存在两个烧蚀坑.对于剩下24.5 μm 厚的飞片层,其温度分布比较均匀,在300~310 K 之间.图13(b)是0.2-1 型单体桥箔驱动飞片不同位置的温度分布曲线,由于阵列桥箔等离子体的汇聚作用,0.2-1 型桥箔电爆炸的流场温度整体低于0.1-2-0.1 型桥箔,因此相同位置0.2-1型桥箔驱动飞片的温度要低于0.1-2-0.1 型桥箔的情况.x=0 μm 处温度分布较均匀,均超过了13 000 K.随着飞片厚度的增加,即远离流场的部分,温度分布呈现出中间高周围低的趋势,在x=0.01 μm 处,飞片中心区域温度达到12 000 K 左右,外围的最低温度为4 900 K 左右.飞片表面越远离流场,中心区域与四周区域的温差越小,当x=0.09 μm 时,飞片最高温度与最低温度温差仅不到200 K,并且均低于聚酰亚胺的分解温度835 K.由此可以判断,0.2-1 型桥箔电爆炸流场对飞片的烧蚀厚度要小于0.1-2-0.1 型桥箔,烧蚀厚度约为0.06 μm.尽管阵列桥箔电爆炸流场对飞片的烧蚀要严重一些,但也仅占飞片总厚度的0.4%,因此可以认为飞片的完整性比较好.

5 结 论

建立了金属桥箔电爆炸等离子体驱动飞片全过程的计算模型,并进行了流体动力学数值模拟计算.计算的飞片速度值与实验值的相对误差小于5%,表明建立的计算模型能够较好地描述金属桥箔电爆炸等离子体驱动飞片的形成及演化过程.采用该计算模型对双体阵列桥箔和单体桥箔驱动飞片过程的数值模拟计算表明,对于总面积相同的阵列桥箔和单体桥箔,由于双体阵列桥箔中等离子体及冲击波的汇聚作用可以提高等离子体流场对飞片的平均压力,从而使得阵列桥箔驱动的飞片速度大于单体桥箔的情况;高温高压等离子体对飞片有轻微的烧蚀作用,其中双体阵列桥箔的烧蚀情况相对要严重一些,但烧蚀总厚度仅为0.1 μm,对于25 μm 厚的飞片,这个程度的烧蚀可以忽略不计,飞片的完整性较好.