角钢塔螺栓的紧固控制技术

2024-04-24王向周陈旸赵国强韩谦

王向周,陈旸,赵国强,韩谦

(北京理工大学 自动化学院,北京 100081)

角钢塔多采用分段搭建的方式,段间连接处的螺栓易松动,需定期巡检并紧固.传统的紧固作业由工人完成,效率低下,存在作业与生产安全隐患[1],采用螺栓紧固机器人代替人工进行角钢塔的螺栓紧固已经成为电力输送电线路维护的迫切需要.

为解决螺栓紧固作业存在的诸多问题,学者们进行了大量的研究,DETERS 等[2]利用扭矩、角度信息将紧固过程分为4 个阶段,分别设计模糊逻辑控制器来解决非线性问题,其扭矩控制的平均值和标准差为(60.253±1.5) N·m.JIANG 等[3]以螺栓紧固系数和电流为控制变量,设计了具有螺栓紧固状态的二维模糊控制器.但上述方法均采用扭矩传感器进行扭矩检测,加装扭矩传感器通常需要改变电动扳手原有机械结构,不仅增加了成本和系统复杂性且增加了设备的体积和质量.此外,扭矩传感器通常具有较窄的带宽,这使得其对快速变化扭矩的动态响应能力受到限制.因此,很多学者采用在线紧固扭矩估计的方法代替传统的扭矩传感.NAIR 等[4]用卡尔曼滤波进行转矩估计作为直接转矩控制的反馈量,但要求精确的系统模型和相关的噪声统计信息.YANG 等[5]基于三个扩展滑模观测器对黏性阻尼系数、转动惯量、负载扭矩进行在线并行估计,实现了三个参数的高精度在线辨识,负载扭矩估计精度可达2.6%.WANG 等[6]提出了一种高阶滑模控制率,能在不降低鲁棒性的前提下抑制抖振,提高估计精度,但是高阶滑模观测器需要知道变量的连续导数值.

为实现更加精确的扭矩控制,国内外学者采用智能控制算法对螺栓紧固控制做了进一步研究.WU 等[7]考虑了不确定性因素的影响,设计了一种自适应二阶滑模控制器实现了紧固扭矩的控制.LIU等[8]采用自适应模糊反步控制器进行螺栓紧固,提高了紧固精度,在期望扭矩为50 N·m 时平均紧固扭矩为50.105 N·m,但该方法采用了扭矩传感器进行扭矩反馈.然而在实际控制过程中,螺栓紧固过程是非线性的,紧固扭矩-角度系数受被连接件摩擦系数、温度等因素的影响会发生改变,电机模型会受到内外部扰动、参数变化等因素的影响.这些扰动因素都会对最终紧固扭矩的控制精度产生影响,上述控制方法没考虑这些因素的影响.TIAN 等[9]用自抗扰控制对电流环的直流干扰和交流干扰进行补偿,提高了电流环的动态和稳态性能.谭草等[10]针对直驱系统中的非线性干扰,提出了深度模糊滑模-自抗扰控制方法,有效提高了电机的控制精度、响应速度与鲁棒性.

采用6 自由度机械臂搭载电动扳手,机械臂末端还需要搭载相机进行螺栓位置检测,搭载反扭矩装置辅助电动扳手紧固.考虑6 自由度机械臂[11]末端带载能力只有5 kg,电动扳手的质量应尽量减轻,本文研究一种无扭矩传感器的轻量化电动扳手的扭矩估计及其控制技术.

1 螺栓紧固系统控制模型建立

1.1 螺栓紧固过程分析

螺栓紧固过程可以分为4 个阶段[8]:空转阶段(oa)、贴合阶段(ab)、线性阶段(bc)和屈服阶段(cd).4 个阶段的预紧力和紧固角度的关系如图1 所示.空转阶段螺母还未接触支承面,紧固扭矩和预紧力为一个接近于0 的常值.贴合阶段为螺母接触面到支承面开始稳定变形的阶段,此时螺栓预紧力随着紧固角度的增加开始逐渐上升,但两者不是线性关系,难以根据紧固角度估算预紧力的值.线性阶段,螺栓预紧力和紧固角度成线性关系,直到到达屈服点.屈服阶段,螺栓材料出现塑性形变,紧固角度增加,但是预紧力上升速度逐渐减小,继续紧固会造成螺栓和连接件的损坏.在螺栓紧固后,预紧力一般被控制在线性阶段,松动后预紧力可能处于空转阶段、贴合阶段或线性阶段,但在角钢塔维护时,大多数所需紧固螺栓仍处于线性阶段,所以这里仅对线性阶段做详细分析.

图1 螺栓预紧力和紧固角度的关系Fig.1 Relationship between preload force and tightening angle

在线性阶段,紧固扭矩和预紧力呈线性关系,而预紧力和紧固角度也呈线性关系,由此可得紧固扭矩和紧固角度之间的关系[8]

式中:T为螺栓紧固扭矩,单位为N·m;K为扭矩-预紧力系数;d为螺栓的公称直径,单位为m; θ为螺栓的紧固角度,单位为°;CS为系统刚度,单位为N/mm;SP为螺距,单位为mm;K*为紧固扭矩-角度系数,单位为N·m/(°).

由于CS、SP、d为常数值,扭矩-预紧力系数K是一个变量,受紧固件材质、接触面摩擦力等因素的影响.因此,K*的变化只和K有关,在线性阶段由于K值变化较小,可将K*近似看成一个常量.

1.2 电机控制模型

根据角塔螺栓紧固机器人作业工艺需求,本文设计了一种采用伺服电机+减速器+双码盘反馈的电动扳手,其组成原理示意如图2 所示.

图2 电动扳手组成原理示意图Fig.2 Electric wrench structure

直流伺服电机(简称电机)经减速器增扭后输出紧固扭矩,因此控制模型中执行器由直流伺服电机和减速器组成.其中,电机的电枢电压方程和运动方程[12]为

式中:u为电机的电枢电压,单位为V;R为电枢回路电阻,单位为Ω;i为电枢电流,单位为A;L为电枢电感,单位为H;Ke为反电动势系数,单位为V/(rad·s-1);ωm为电机转速,单位为rad/s;Te为电机的电磁转矩,单位为N·m;TL为电机的负载转矩,单位为N·m;J为电机的转动惯量,单位为kg·m2;B为电机的黏滞阻尼系数,单位为N·m/(rad·s-1).

电机的电磁转矩Te可表示为

式中:ea、eb、ec分别为三相反电动势,单位为V;Kt为转矩常数,单位为N·m/A;ia、ib、ic为电机的三相电流,单位为A.

设减速器的减速比为n:1,则紧固扭矩T和电机负载扭矩TL的关系以及减速器末端的紧固速度 ωr和电机转速 ωm的关系可以表示为

对式(1)进行求导,并将式(3)(4)代入式(2)可得螺栓紧固系统控制模型

模型参数如表1 所示.

表1 模型参数表Tab.1 Parameter table of model

将表1 中的参数代入模型可得

2 螺栓紧固控制策略

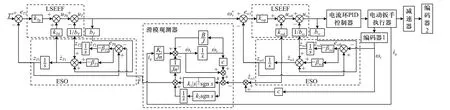

为满足螺栓紧固作业中对柔性旋入、紧固扭矩精确估计与控制的需求,本文提出了一种滑模观测器和自抗扰控制器融合的三环控制策略,其控制框图见图3,其中扭矩环和速度环采用自抗扰控制器,滑模观测器根据电机的电流、角速度以及速度环自抗扰控制器估计的角加速度来进行紧固扭矩估算,并作为扭矩环的反馈.其中速度根据电机的编码器计算得到,减速器后的编码器用来实现螺母转角控制,在扭矩控制时未使用.

图3 螺栓紧固控制框图Fig.3 Bolt tightening control block diagram

电流环采用id=0控制策略,速度环的输出即为电流环iq的给定值,电机的三相电流经坐标变换得到两相旋转坐标系下的电流id、iq作为电流环的反馈值.电流环的输出经过Park 逆变换和空间电压矢量脉宽调制(SVPWM)输出PWM 控制电机.

2.1 自抗扰控制器

为提高系统稳定性和抗扰动能力,采用自抗扰控制器进行扭矩、速度控制.采用的自抗扰控制器由扩展状态观测器(extended state observer,ESO)和线性状态误差反馈(linear state error feedback,LSEF)组成.扩展状态观测器对系统中的扰动进行估计,线性误差反馈对扰动实现控制补偿.

2.1.1 扭矩环自抗扰控制器设计

根据状态方程设计扭矩环自抗扰控制器,设计二阶扩展状态观测器观测扭矩环总扰动,表达式如式(8)所示

式中:zT1、zT2分别为紧固扭矩以及扭矩环扰动量的估计值; βT1、 βT2为扩展状态观测器的增益参数;eT0为zT1对系统的实际紧固扭矩T的跟踪误差.

线性状态误差反馈

式中:T*为T的期望值;kTp为比例控制系数;kTd为微分控制系数;eT1为紧固扭矩给定值和紧固扭矩估计值的误差;uT0为补偿前输出的控制量;uT为加入总体扰动补偿后输出的控制量.

2.1.2 速度环自抗扰控制器设计

根据系统状态方程式(5),由于采用id=0控制,输出转矩只和iq有关,速度环的数学模型可变为式(10)

令速度环受到的内部扰动为f(ωr),速度环受到的外部扰动为Wω,将扰动加入数学模型可得速度环状态方程式(11)

式中:控制量uω=为iq的给定值,根据式(10)和式(11)可得

根据状态方程设计速度环自抗扰控制器,设计二阶扩展状态观测器观测速度环总扰动,表达式如式(14)所示

式中:zω1、zω2分别为紧固速度值以及速度环扰动量的估计值;βω1、βω2为扩展状态观测器的增益参数;eω0为zω1对系统的实际紧固速度 ωr的跟踪误差.

线性状态误差反馈

2.2 自抗扰与滑模观测器融合算法设计

式中c为常数,增大c可加快收敛速度.

超螺旋算法可表示为式(17)

将超螺旋算法作为趋近律构造观测器如式(18)所示

式中k1、k2为滑模系数,根据式(10)和式(18)得到误差方程

选取滑模面s=0,当系统稳定时,eωr≈0,≈0,计算可得紧固扭矩估计值表达式

综上所述,得到自抗扰与滑模观测器融合算法的控制框图如图4 所示.扭矩环自抗扰控制器输出值作为速度环自抗扰控制器的给定值,速度环扩展状态观测器得到的紧固速度的导数值z˙ω1以及电动扳手的紧固速度 ωr、电流值iq作为观测器的输入,进行紧固扭矩估计后将估计值作为扭矩环的反馈.

图4 自抗扰与滑模观测器融合算法控制框图Fig.4 Algorithm combining active-disturbance-rejection and sliding mode observer structure

3 仿真和实验结果

为了验证所提控制算法在螺栓紧固过程中的可行性,搭建了Simulink 仿真模型,仿真步长为10-5s,仿真时长为10 s.

3.1 自抗扰与滑模观测器融合算法扭矩估计结果

根据图3 建立控制系统,使用矢量控制的方式对电机进行控制,使紧固扭矩从0 逐渐增加到20 N·m,所提的自抗扰与滑模观测器融合算法与传统滑模观测器的紧固扭矩估计值对比结果如图5 所示.

图5 滑模观测器的紧固扭矩跟踪结果图Fig.5 Tightening torque tracking results of the sliding mode observer

由图5 可知,本文提出的算法和传统的滑模观测器都能跟踪实际紧固扭矩值.但在稳定状态下,传统滑模观测器的输出误差小于0.4%,本文所提算法的输出误差小于0.05%,误差降低了87.5%;在紧固扭矩变化时,本文提出的滑模观测器估计误差小于0.025%,也优于传统滑模观测器(0.4%),误差降低了93.7%.

3.2 自抗扰与滑模观测器融合算法扭矩控制结果

将紧固扭矩给定值设置为20 N·m,图6 为自抗扰与滑模观测器融合算法、PID 控制器、滑模控制器三种控制方式的最终紧固扭矩控制结果,PID 控制器和滑模控制器的扭矩反馈值由一阶滑模观测器估计得到.从图6 可以看出,三种控制器的紧固扭矩从初始值逐渐增加,直到到达给定紧固扭矩,说明三种控制器都能有效进行紧固过程控制.

图6 三种控制方式结果对比图Fig.6 Results of three controller

本文提出的自抗扰与滑模观测器融合控制算法相比PID 控制器和滑模控制器,具有超调量小的特点,三种控制方式的性能参数如表2 所示.自抗扰与滑模观测器融合控制算法相比PID 控制器和滑模控制器,超调量分别降低了91.8%和88.9%,响应时间比PID 控制器减少了0.34 s,比滑模控制器增加了0.18 s.为了比较扰动量对三种控制方式的影响,在控制过程中加入了扰动量,得到系统状态方程表达式(21)

表2 三种控制方式性能对比Tab.2 Performance of three controller

式中:d1为扭矩环扰动量;d2为速度环扰动量;d3为电流环扰动量.其定义如式(22)~(24)所示

在不改变控制参数的情况下,控制结果如图7所示.

图7 加入扰动量后控制结果对比图Fig.7 Results after adding disturbance

加入扰动量后三种控制方式的性能参数如表3所示,自抗扰与滑模观测器融合控制算法相比PID控制器和滑模控制器,超调量分别降低了98.2%和98.0%,响应时间分别减少了1.68 s 和1.58 s.

表3 加入扰动量后三种控制方式性能对比Tab.3 Performance of three controller after adding disturbance

对比图6、图7,可以看出自抗扰控制器相比其他两种控制器,具有抗扰动性更强、响应时间更短的特点.扰动量对自抗扰控制器的控制性能影响不大,但是增加了滑模控制器和PID 控制器的响应时间和超调量,超调量分别增加了2.75 和3.8 倍.

3.3 实验结果

为了进一步验证所开发的电动扳手及算法的性能,搭建了实验研究平台,如图8 所示,包括供电电源、上位机、电动扳手、USB 转RS485 模块、校准用扭矩传感器等.上位机的监控系统通过USB 转RS485 模块与电动扳手通信,接收观测器估计的紧固扭矩、电机转速值、电流值等信息,并绘制成曲线.校准用扭矩传感器的量程为0.1~30 N·m,精度为±2%.紧固螺栓选用M8 的螺栓组,规定的紧固扭矩为20 N·m.

设定期望紧固扭矩为6 N·m,每10 s 改变一次期望紧固扭矩值,每次增加1 N·m,直到M8 规定紧固扭矩为20 N·m,进行多次紧固扭矩闭环实验,得到自抗扰与滑模观测器融合算法观测的紧固扭矩值和扭矩传感器测量出的紧固扭矩值对比曲线如图9 所示.从图9 可看出,所提电动扳手输出的扭矩值能很好跟随给定的期望扭矩值,验证本文提出的自抗扰与滑模观测器融合算法的准确性.

图9 自抗扰与滑模观测器融合算法估计值和扭矩传感器测量值对比图Fig.9 Comparison of the measured values of the algorithm combining active-disturbance-rejection and sliding mode observer and torque sensor

为了验证在4 个紧固阶段的有效性,从空转开始逐渐紧固螺母,得到紧固扭矩-角度曲线结果如图10 所示.在紧固角度为0~200°时,螺栓处于空转阶段和贴合阶段,之后进入线性区,紧固扭矩开始大幅增加,直到到达期望扭矩,此时紧固扭矩上升速度没有减少,螺栓还未到达屈服点.图10 中紧固扭矩-角度曲线和图1 中预紧力曲线变化趋势基本一致,证明紧固过程符合理论分析结果.

图10 螺栓紧固扭矩实验结果图Fig.10 Bolt tightening torque experimental result

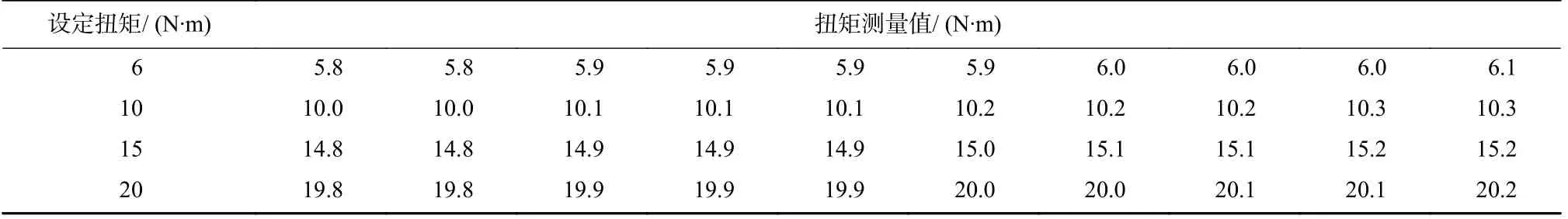

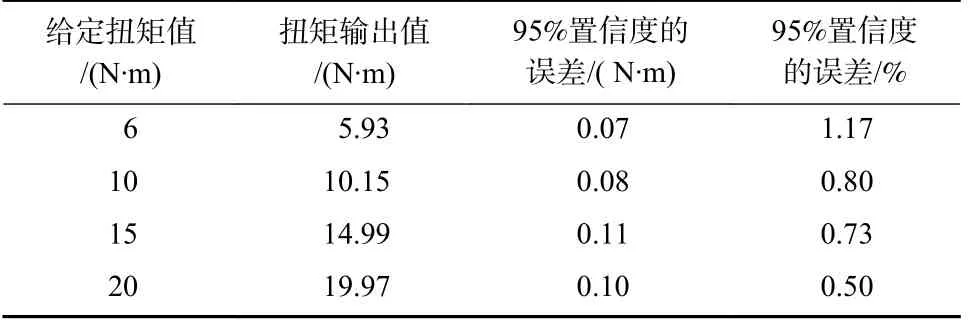

为了评估扭矩控制的精度,在设定扭矩为6,10,15,20 N·m 时分别进行10 次实验,测得的扭矩传感器输出值如表4 所示.

表4 不同给定扭矩下最终紧固扭矩值表Tab.4 Table of final tightening torque values for different given torques

根据表4 计算得到的测量精度如表5 所示.

表5 不同给定扭矩下紧固扭矩值及误差Tab.5 Table of average values and error of tightening torque for different given torques

4 组测试紧固扭矩误差最大为1.17%,可满足螺栓紧固对扭矩的控制精度要求.

4 结 论

针对角钢塔螺栓紧固作业问题,本文研究了一种自抗扰控制器融合滑模观测器的螺栓紧固控制策略,解决了电动扳手的无扭矩传感器的扭矩估计与控制问题.该策略使用自抗扰控制器,对扩展状态观测器的扰动估计值进行控制补偿,以实现对扰动量的抑制并获取角加速度的估计值.通过设计滑模观测器,利用获取的角加速度数据估计紧固扭矩,相比传统滑模观测器估计误差减小了87.5%.仿真和实验结果表明,本文提出的控制方法有效,且相比PID 控制器、滑模控制器的控制结果,本文提出的控制器具有超调小、调节时间短等特点,实验结果表明,紧固扭矩控制误差不大于1.17%.