无煤柱切顶留巷覆岩破坏特征及微震实测研究

2024-04-22张颖异王同

张颖异,王同

(1.中煤科工集团重庆研究院有限公司,重庆 400037;2.煤矿灾害防控全国重点实验室,重庆 400037;3.西安科技大学 能源学院,陕西 西安 710054)

0 引言

无煤柱切顶留巷开采技术可切实有效地解决无煤柱开采生产实践中所存在的问题[1-3],该技术在矿井实践应用过程中,能够回收大量的煤炭资源,在安全生产、提高回采率等方面具有显著优势,对提高我国煤炭科技核心竞争力,保障能源储备,具有重要的战略意义[4-5]。

许多学者对无煤柱切顶留巷技术展开了理论研究与实践应用。朱珍等[6]、何满潮等[7]、迟宝锁等[8]、Wang Qi 等[9]、He Manchao 等[10]提出了自动成巷无煤柱开采的新方法,研究了切顶留巷的关键技术参数,采用顶板定向切缝技术优化顶板结构,利于碎石巷帮的控制体系。唐文胜等[11]以四川达竹煤电(集团)有限责任公司小河嘴煤矿2018 工作面为工程背景,通过采用切顶卸压方式将长臂梁变为短臂梁,实现了巷道顶板及两帮卸压,并采用数值模拟软件分析了不同爆破方式的效果、爆破合理深度和留煤垛护巷方式,提出了适用于现场工作面的卸压短臂梁留巷技术。金龙[12]通过研究四川芙蓉集团实业有限责任公司白皎煤矿切顶卸压工艺下的采场矿压显现和围岩变形破坏规律,证明了切顶卸压技术能够有效改善顶板应力环境,提高岩层的稳定性。顾有富等[13]以贵州盘江精煤股份有限公司土城矿3 号煤层为背景,在上下巷道形成的悬臂梁进行力学分析,对切顶卸压自动成巷技术进行研究,改善了支护方式,提高了巷道稳定性。刘衍利等[14]将理论分析和工程实际相结合,揭示了切顶卸压的力学原理,提出了切顶卸压方案,为相似地质情况的工作面提供参考和借鉴。宋润权等[15]、蔡洪林等[16]结合白皎煤矿工程实际,提出了切顶卸压沿空留巷的技术方案,进行了切顶留巷试验,给出了切顶的关键参数,实验均获得成功,进一步推广了切顶卸压技术。

在采动影响下围岩应力平衡状态发生变化,煤岩体会产生裂隙、扩容、贯通,最终发生失稳破坏,形成微震事件,而微震监测技术作为一种实时在线监测手段,可全方位监测煤岩体裂隙演化、破坏全过程[17]。李浩荡等[18]采用切顶卸压方式,并采用多种微震监测手段相交互的方法,对切顶卸压开采工艺条件下控制冲击地压的演化机理进行检验,取得了较好的解危效果。孔令海等[19-20]基于工作面采动覆岩裂隙分布的微震监测结果,分析了工作面覆岩破裂特征、微震事件分布与采动覆岩破裂的关系,验证了微震监测结果的合理性,为采动覆岩裂隙分布的现场观测提供了一种有效的监测方法。

微震监测技术通过定量捕捉井下空间内的微震现象,可精确探查覆岩的破坏过程,有利于提高矿井工作面现场监测的准确性。因此,本文以陕煤集团神木柠条塔矿业有限公司(简称柠条塔煤矿)S1201-Ⅱ无煤柱切顶沿空留巷工作面为工程背景,采用相似模拟、数值模拟、现场微震监测的研究方法,分析无煤柱切顶留巷开采工艺下覆岩的运移破坏过程、采动裂隙的空间分布特征及其演化过程。

1 工程概况

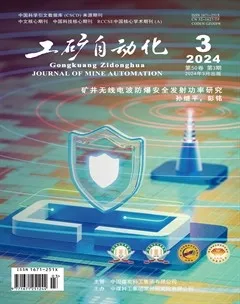

S1201-Ⅱ工作面主采2-2煤层,煤层底板标高为+1 108~+1 122 m,地面标高为+1 261~+1 291 m。地层综合柱状图如图1 所示。2-2煤层厚度为 3.81~4.35 m,平均厚度为4.33 m,基岩厚度为99.43~129.78 m,风化基岩厚度为15.58~77.92 m,其中强风化基岩厚度为8.2~36.05 m、中等风化基岩厚度为7.4~31.07 m、弱风化基岩厚度为6.11~46.35 m。

图1 工作面地层综合柱状图Fig.1 Comprehensive bar chart of working face formation

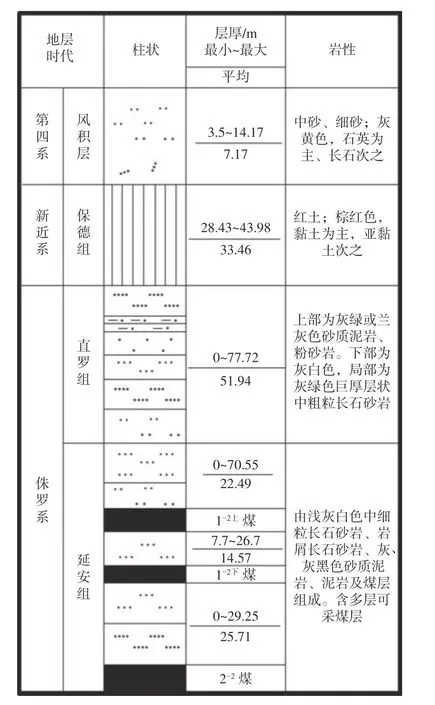

工作面采用以“顶板定向切缝+恒阻大变形锚索支护+单元切顶支架支护”为核心的无煤柱自成巷开采工艺,如图2 所示,通过顶板定向切缝,在局部范围切断巷道顶板与采空区顶板应力传递,减弱巷道顶板压力。利用恒阻大变形锚索主动支护和单元切顶支架的临时加强支护,控制顶板下沉,使所留巷道围岩能够最大限度地发挥自身承载作用,减少巷道变形量。工作面采煤工艺为端部斜切进刀,双向割煤,往返1 次割2 刀,机尾留巷作业需与采煤机机尾割煤、移架、推溜等工序同步配合作业。

图2 无煤柱切顶留巷技术Fig.2 Technology of non-pillar gob-side entry retaining by roof cutting

2 物理相似模拟实验研究

2.1 实验模型与配比

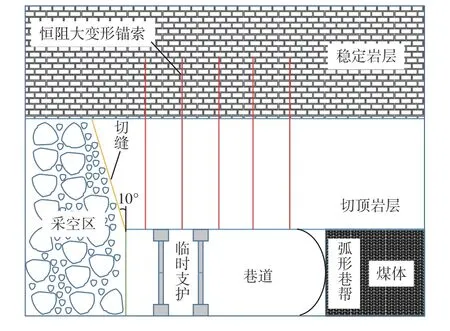

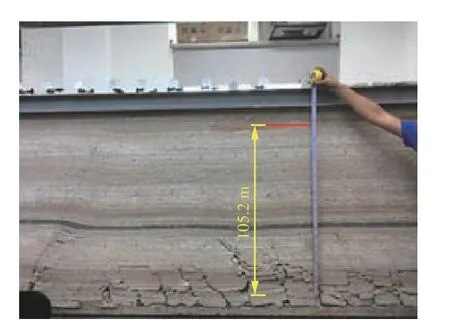

采用物理相似模拟实验研究覆岩移动变形与裂隙发育过程,模拟实验采用平面应变模型,根据相似理论[21]确定相似模拟参数:几何相似常数为120,重力相似常数为0.66,时间相似常数为0.09。铺装完成的实验模型如图3 所示。

图3 实验模型Fig.3 Experimental model

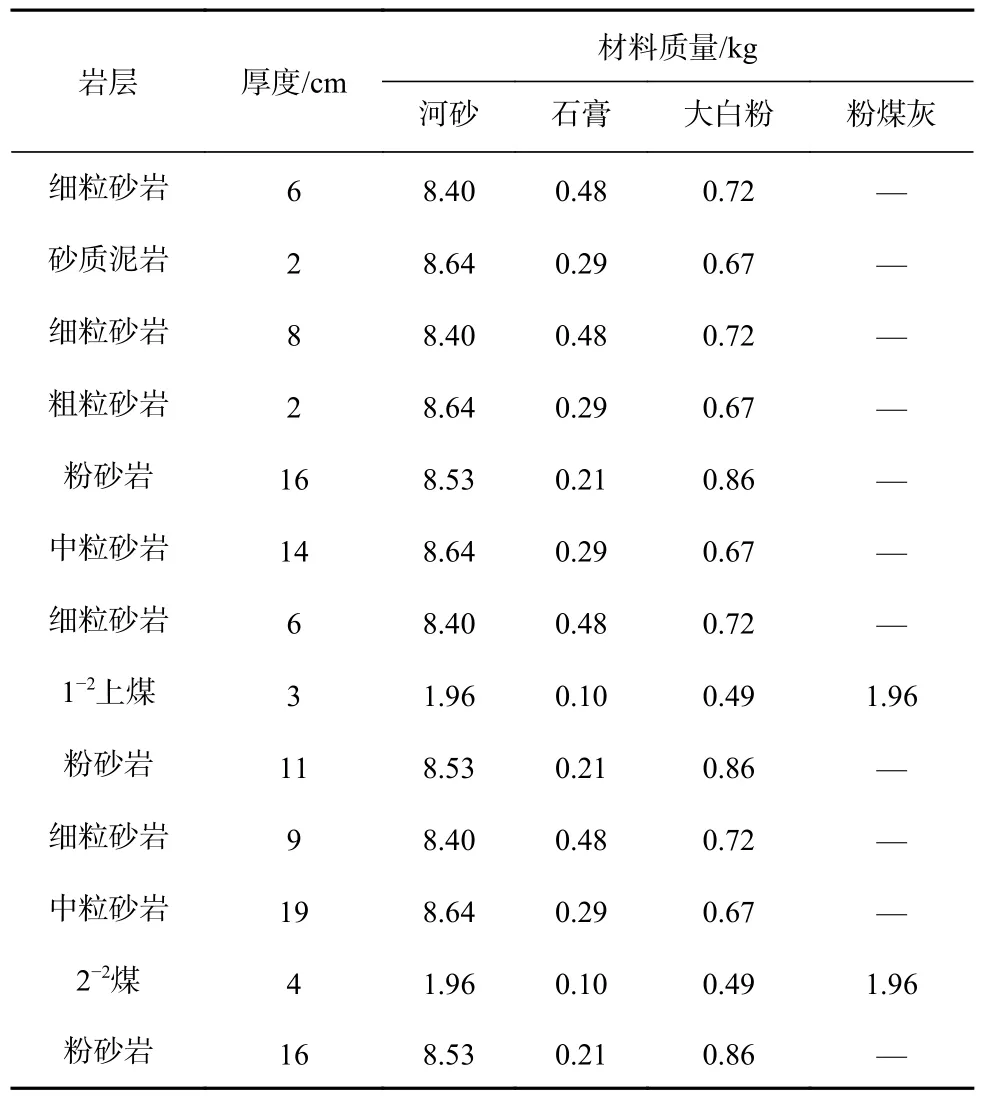

模型选取的相似材料以河砂、煤灰为骨料,石膏、大白粉为胶结材料,采用云母片作为分层材料,具体相似配比方案见表1。

表1 模拟实验相似材料配比方案Table 1 Simulation experiment for similar material matching scheme

2.2 覆岩移动变形与裂隙发育过程

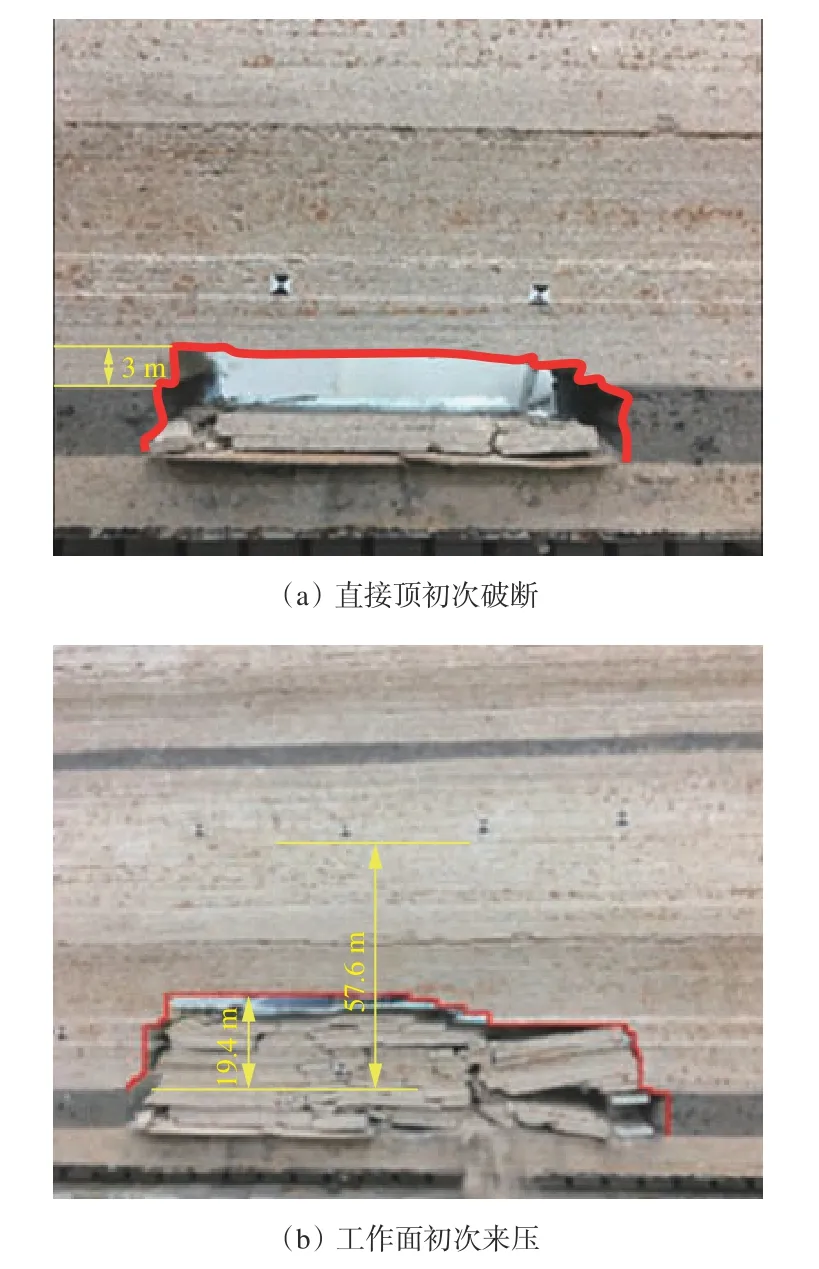

在模型开挖过程中,2-2煤层工作面推进到39.6 m时,顶板3 m 处发生初次破断,工作面采空区顶板出现垮落,如图4(a)所示。工作面继续推进,当推进到72 m 时,垮落带影响范围进一步扩大,垮落带高度发育至19.4 m,覆岩裂隙发育高度为57.6 m,并引起基本顶第1 次破断,工作面发生初次来压,覆岩上方基本顶岩层形成铰接状态并趋于稳定,如图4(b)所示。

图4 覆岩破断演化规律Fig.4 Evolution law of overburden breaking

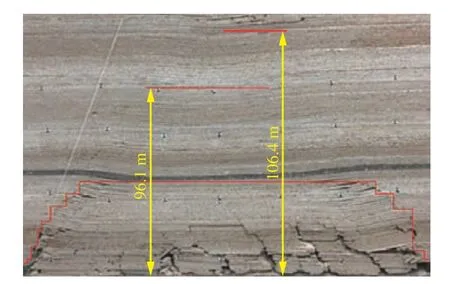

随着工作面继续推进,裂隙发育范围增大,围岩稳定性大幅度降低,工作面前后方开始出现纵向裂隙。工作面推进到163.2 m 时,离层发育到地表,上覆松散层产生横向离层裂隙,逐渐缓慢下沉,如图5所示。切顶前中部裂隙发育高度为95.5~96.1 m,裂采比为23.8~24.0,边缘侧裂隙发育高度为105.9~106.4 m,裂采比为26.4~26.6。

图5 切顶前裂隙发育高度Fig.5 Height of crack development before roof cutting

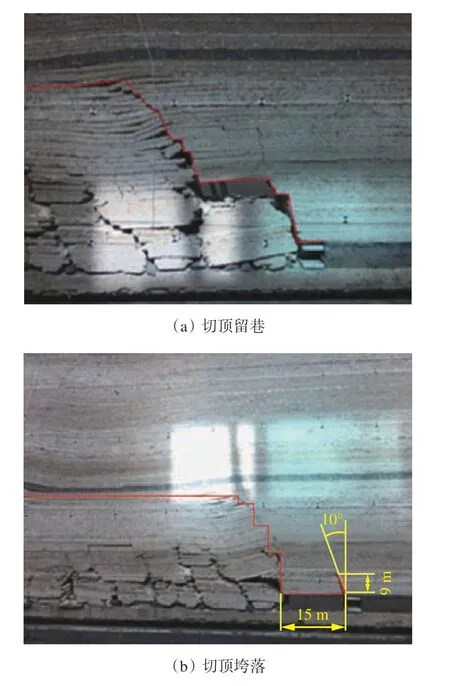

工作面推进202.2 m 时,向前15 m 处留巷,切顶高度为9 m,角度为10°,如图6 所示。随着切顶垮落,采空区上部松散层离层弯曲进一步扩展,导水裂隙带高度趋于稳定,边缘裂隙发育高度为104.3~105.1 m,裂采比为26.1~26.3。

图6 切顶留巷覆岩裂隙发育特征Fig.6 Overburden crack development features of gob-side entry retaining by roof cutting

切顶后继续推进28 m,裂隙发育特征如图7 所示,两侧裂隙最终发育高度为104.3~105.2 m,裂采比为26.1~26.3,工作面中部裂隙带由于上覆岩层的不断压实弥合,最终发育高度为94.3~95.2 m,裂采比为23.6~23.8。

图7 裂隙发育特征Fig.7 Features of crack development

3 数值模拟实验研究

结合物理相似模拟实验中工作面切顶前后的覆岩裂隙发育特征,通过数值模拟进一步研究切顶留巷开采过程中的覆岩围岩应力、位移演化规律。

3.1 数值计算模型

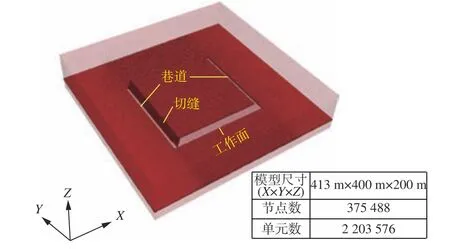

采用FLAC 3D 有限差分数值软件建立数值计算模型,如图8 所示,模型采用四边形网格,工作面长度为200 m,采高为4 m,切眼煤柱留设50 m,沿Y轴正方向推进,推进长度为200 m。依据矿井地质条件,在运输巷侧斜向采空区上15°切缝。模型四周为位移边界,其水平方向上的位移固定,底部为固定位移边界,模型顶部距地表为60 m,顶部施加等效载荷为1.56 MPa。

图8 数值计算模型Fig.8 Numerical calculation model

3.2 煤岩力学参数

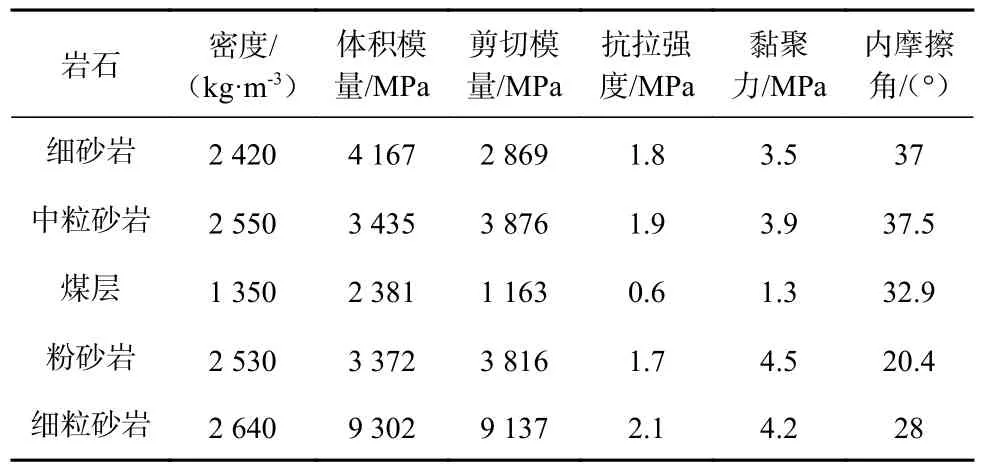

结合柠条塔煤矿地质赋存条件,模型建立所需的煤岩体物理力学参数见表2。

表2 煤岩体物理力学参数Table 2 Mechanical parameters of coal and rock

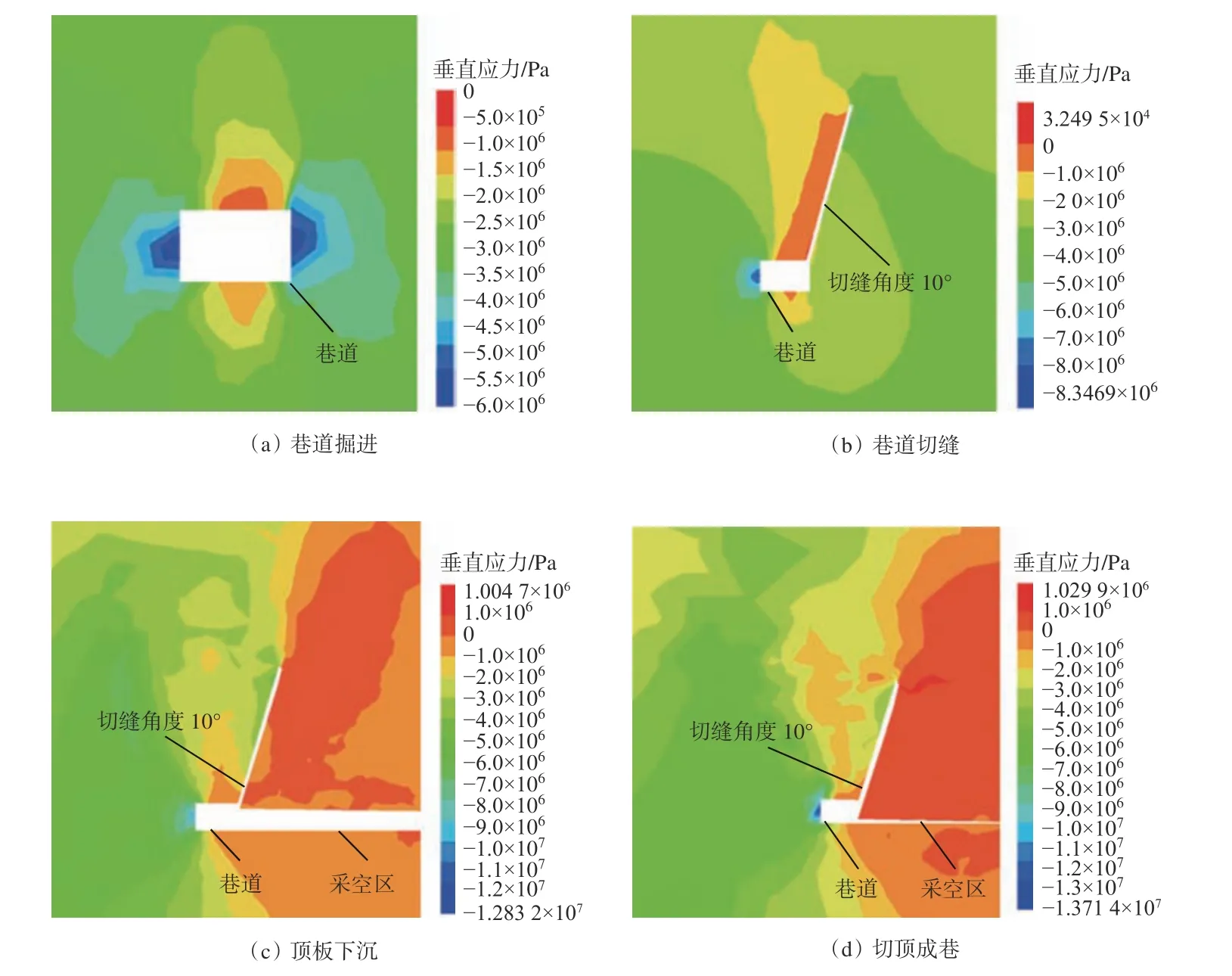

3.3 围岩应力分布特征

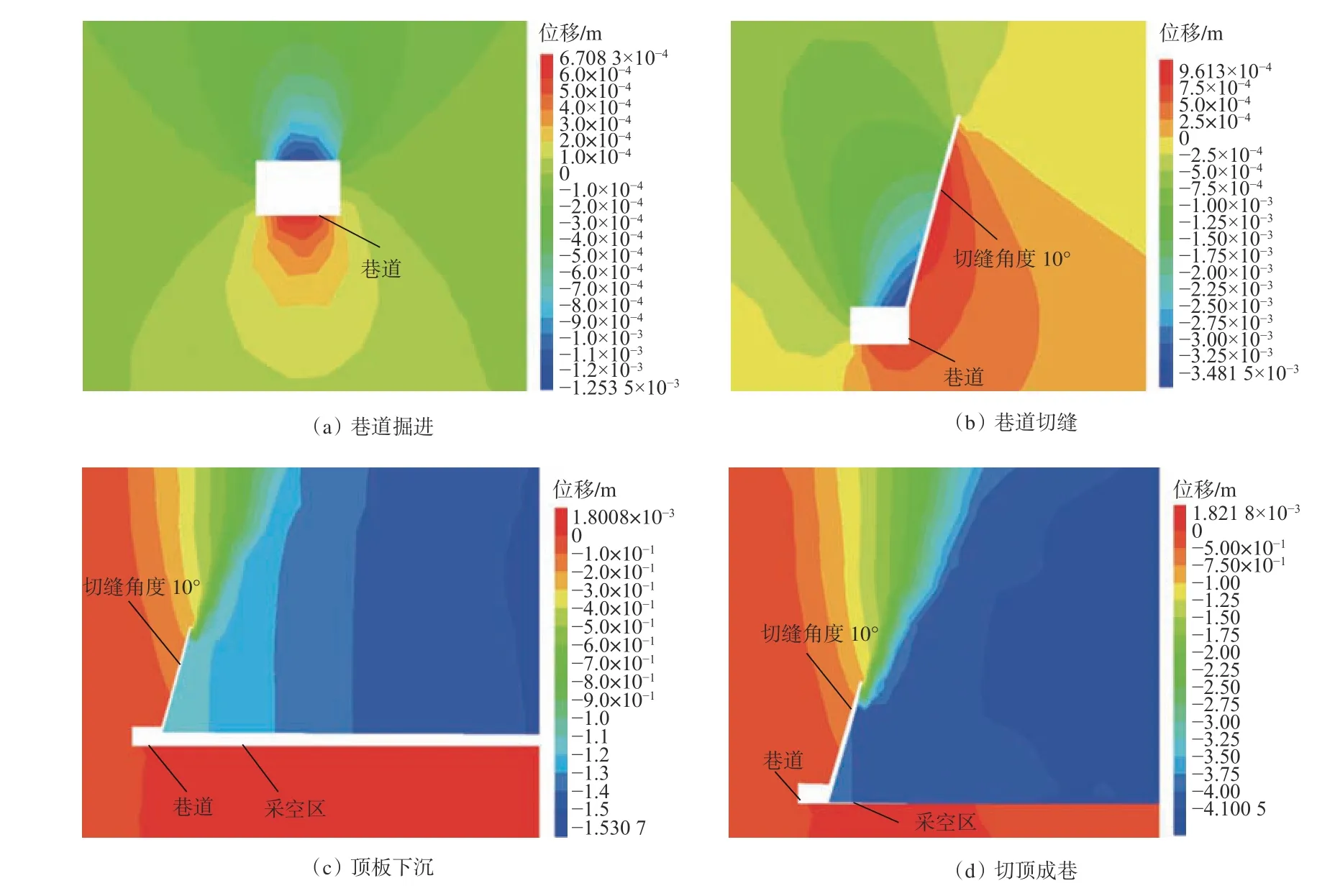

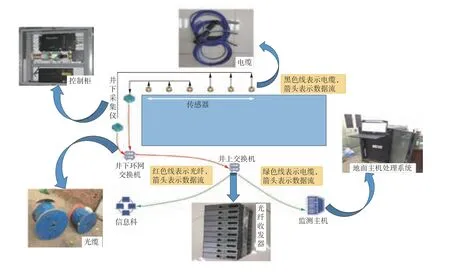

巷道掘进阶段,围岩应力形态沿巷道中轴线呈轴对称分布,如图9(a)所示。巷道两帮产生应力集中,垂直应力最大值为6.19 MPa;巷道顶底板为卸压区,垂直应力最大值为0.5 MPa。在巷道切缝阶段,巷道左帮发生明显应力集中,如图9(b)所示,垂直应力最大值为8.34 MPa;巷道右帮由于切缝裂隙的存在,应力集中减弱。沿切缝线方向向上,巷道顶板应力释放现象愈加明显,顶板垂直应力最大值仅为0.03 MPa;巷道底板处于卸压区域,垂直应力最大值为0.8 MPa。工作面顶板切缝后,随着工作面的持续推进,顶板开始缓慢下沉,围岩应力特征如图9(c)所示。切缝后工作面顶板卸压效果显著,切缝左右两侧顶板应力明显降低,其中,切缝右侧采空区顶板最大拉应力仅为1 MPa,切缝左侧的巷道顶板垂直应力减至0.7 MPa。巷道左帮应力集中现象较为明显,垂直应力最大值达9.32 MPa;巷道底板应力释放区域及释放程度进一步增大。切顶成巷阶段,工作面围岩应力分布形态如图9(d)所示,顶板进一步下沉与底板相接触,切落顶板形成了巷道右帮。工作面顶板卸压区域及卸压程度进一步增大,此时巷道右帮拉应力为1.03 MPa,巷道左帮的最大集中应力为12.92 MPa。

图9 围岩应力演化过程Fig.9 Stress evolution process of surrounding rock

巷道顶板垂直应力演化过程如图10 所示。当巷道分别处于掘进、切缝、下沉、成巷阶段时,左帮垂直应力分别为5.33,6.74,10.11,14.38 MPa,且峰值位置均位于巷道左侧1 m 位置处。巷道右帮垂直应力分别为5.93,2.56,1.43,0.38 MPa。可看出巷道左帮垂直应力呈持续增大的演化趋势,且在切缝完成后的应力增幅最大,表明切缝完成后的工作面跨度进一步增大,倾向支承压力不断增大;巷道右帮垂直应力不断减小,由于采空区顶板大范围下沉,导致采空区顶板不断卸压,在切顶成巷阶段顶板应力下降幅度最大。

图10 巷道顶板垂直应力演化过程Fig.10 Evolution process of vertical stress of roadway roof

3.4 围岩位移演化过程

巷道切顶成巷不同阶段的围岩位移演化过程如图11 所示。在巷道掘进阶段,其顶板下沉量及底鼓量并不明显,顶板最大位移为0.001 m。在巷道切缝阶段,巷道顶板切缝位置处位移量最大,为0.003 m,与掘进阶段相比位移量有所增加。随着工作面开采,切缝侧采空区顶板开始缓慢下沉,工作面顶板下沉幅度较大,最大位移为1.53 m。切顶成巷阶段,顶板完全下沉至与底板相接触,位移最大值为4.1 m。随着工作面持续开采,工作面切缝侧采空区顶板持续下沉,待下沉至与底板接触压实,巷道右帮形成,表明工作面完成切顶成巷。

图11 围岩位移演化过程Fig.11 Displacement evolution process of surrounding rock

当巷道分别处于掘进、切缝阶段,顶板位移基本没有改变;当进入顶板下沉、切顶成巷阶段,顶板位移不断增大,峰值位置位于切缝位置处,最大顶板下沉值分别为0.28,0.84 m,巷道顶板位移演化过程如图12 所示。

图12 巷道顶板位移演化过程Fig.12 Displacement evolution process of roadway roof

4 现场微震监测应用

4.1 微震监测方案

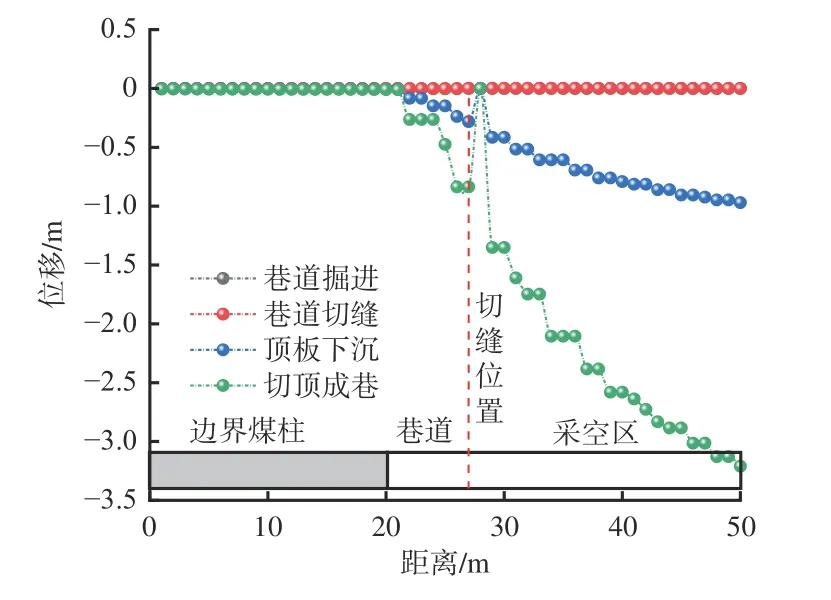

为了进一步验证物理相似模拟实验和数值模拟实验中无煤柱切顶留巷覆岩的破坏规律,在柠条塔煤矿S1201-Ⅱ工作面现场布置微震监测系统,整个系统主要包括传感器、井下数字信号采集系统、地面主机处理系统、收发器、电缆线、光缆、接线盒,如图13 所示。

图13 微震监测系统组成Fig.13 Composition of microseismic monitoring system

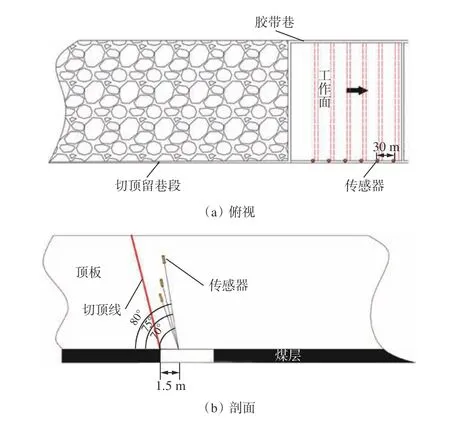

由于现场运输巷中带式输送机靠近工作面侧,占据大部分空间,无法打钻布置测点,所以根据实际在切顶留巷段一侧将6 个传感器沿垂直方向布置,各传感器之间走向间隔30 m,传感器的布置方案如图14 所示。

图14 微震传感器布置方案Fig.14 Arrangement scheme of the microseismic sensor

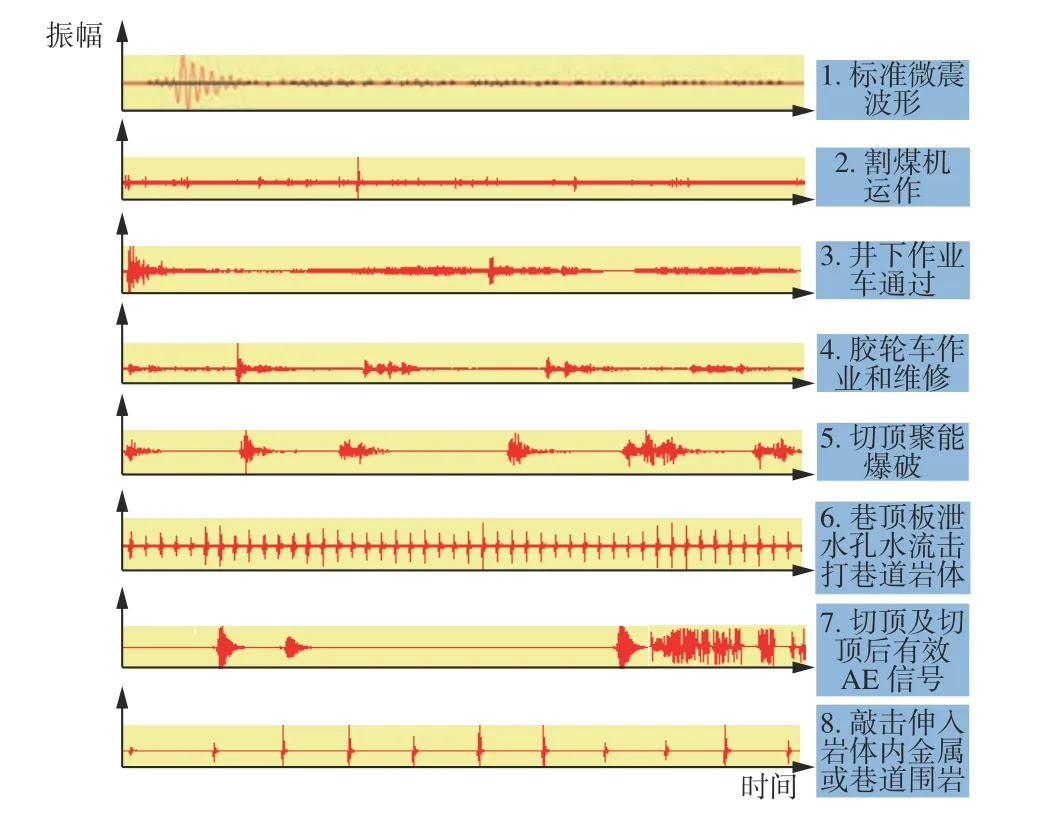

4.2 微震波形数据库建立

井下噪声多种多样,各种噪声的特点各不相同,同一种噪声由于其产生的条件和所处环境等因素的不同也会表现出不同特点,因此,需对井下各种噪声逐一进行全波形分析,准确把握其特点及变化。通过噪声基本特征与有效声发射(Acoustic Emission,AE)信号特征的对比,从复杂的噪声中分析出有效的AE 信号,对井下的每一种噪声进行记录,并反复回放分析、总结和归类,建立适用于柠条塔煤矿的8 种井下噪声和AE 信号的数据库,如图15所示。

图15 井下波形数据库Fig.15 Mine waveform database

所有震动波形的震源并非集中于一点,而是呈立体状的体震源。由图15 可看出:众多原因产生的各种信号波形特点明显不一样,大部分波形持续时间较短,在数十到千余毫秒之间,其中敲击伸入岩体内部锚杆等金属物体或巷道围岩时产生的信号持续时间最短,一般在100 ms 以下,基本为10 ms 左右。割煤机运作、井下作业车通过和胶轮车作业和维修等的信号没有规律性,振幅也不相同。但巷顶板泄水孔水流击打巷道岩体、切顶聚能爆破及敲击巷道围岩体产生的信号一般规律性都很强,每次振动波形振幅也大致相同,持续时间很短,尾波不发育。

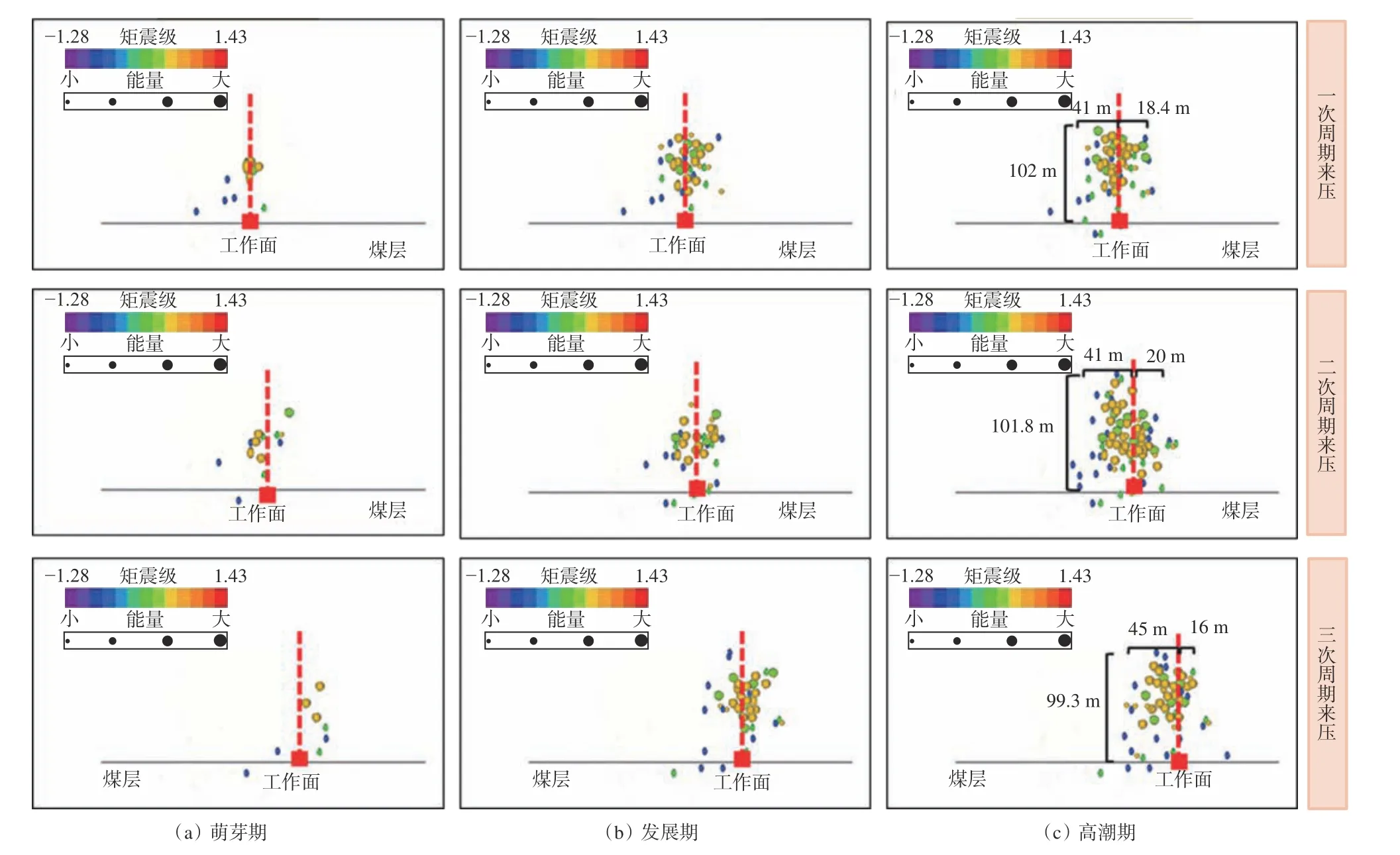

4.3 工作面微震事件监测规律

在工作面推进过程中,微震事件具有较强的周期性,工作面推进期间的微震事件如图16 和图17 所示。开采初期,在垂直方向上,少量的微震事件分布在煤层上方23~32 m;沿工作面倾斜方向,分布在24.6 m 范围内,沿工作面走向分布在煤壁前方15 m至煤壁后方23 m 范围内,该阶段为采场裂隙发育萌芽期。当工作面继续推进,微震事件分布范围有所增大,沿工作面垂向,高度增加至86 m;沿工作面倾向,长度距离切顶成巷段34 m;沿工作面走向,距离延伸至煤壁前方19.4 m、煤壁后方45 m,该阶段为裂隙发育发展期。工作面来压期间为覆岩裂隙发育高潮期,期间顶板微震事件最多,且高能量事件集中分布,分布范围最广,主要分布于沿工作面走向煤壁前方16 m 至后方45 m,沿垂向煤层上方20~102 m。

图17 三次周期来压时微震事件剖面图Fig.17 Sectional view of microseismic events during three periodic pressures

通过监测发现,在工作面周期来压范围内,裂隙首先出现在工作面煤壁前方区域,且由下至上发育。当推进距离达到来压步距时,工作面上方顶板大量的裂隙累积形成了宏观裂纹,岩梁内部的破坏进一步导致顶板大范围的破断,产生了周期来压现象。表明这种微震事件的产生与工作面周期来压有强关联性,具有周期性。

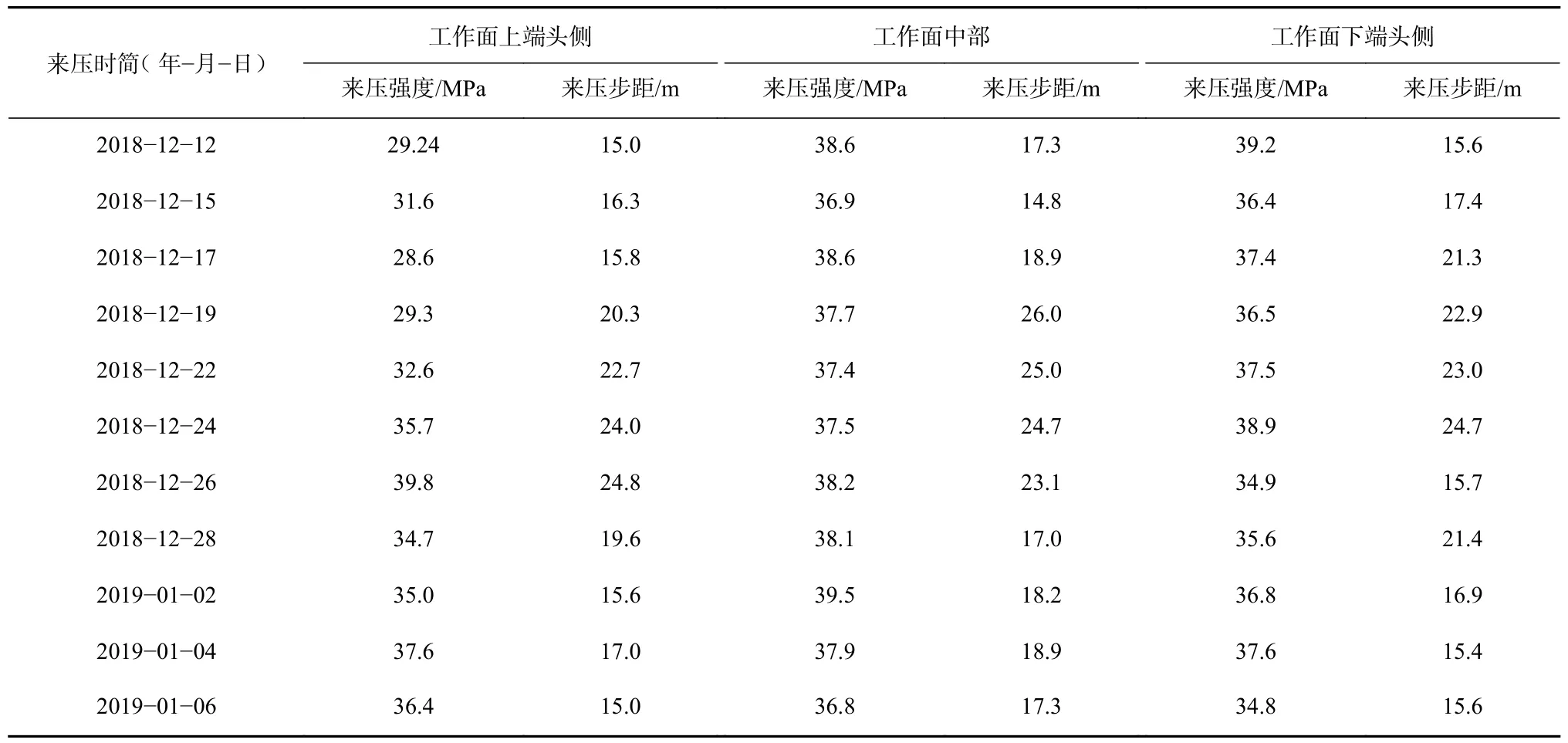

随着工作面推进,微震事件的数量和能量呈现周期性演化规律,结合矿井监测站监测到的煤层顶板周期性破断现象,分析发生破断时所需微震事件累计能量大小,工作面周期来压步距和周期来压强度见表3。可看出,在工作面来压期间,工作面不同区域的来压强度和来压步距存在差异。工作面上端头侧来压步距为15~24.8 m,平均来压步距为19.11 m;工作面中部来压步距为17~26 m,平均来压步距为21.5 m;工作面下端头侧来压步距为15.4~24.7 m,平均来压步距为19.43 m;整体来压步距平均为19.64 m。微震事件周期发生的来压步距为19.83 m,微震监测结果与表3 中实际来压步距基本一致。

表3 周期来压步距和周期来压强度统计Table 3 Statistical of the periodic weighting step and pressure strength

5 结论

1)由物理相似模拟试验可知,切顶前中部裂隙带发育高度为95.5~96.1 m,裂采比为23.8~24.0,边缘侧裂隙发育高度为105.9~106.4 m,裂采比为26.4~26.6。切顶后两侧裂隙带最终发育高度为104.3~105.2 m,裂采比为26.1~26.3,工作面中部裂隙带由于上覆岩层的不断压实弥合,最终发育高度为94.3~95.2 m,裂采比为23.6~23.8。

2)数值模拟结果表明,当巷道处于掘进、切缝阶段时,巷道左帮存在应力集中,切缝后工作面顶板卸压效果显著,切缝左右两侧顶板应力明显降低;当巷道分别处于掘进、切缝阶段,顶板位移基本没有改变;当进入顶板下沉、切顶成巷阶段,顶板位移不断增大,峰值位置位于切缝位置处。

3)通过微震事件与能量的演化规律,按照微震事件的分布特征,将采场裂隙演化划分为萌芽期、发展期和高潮期,总结了无煤柱切顶留巷开采工艺工作面覆岩裂隙周期破断规律,周期来压歩距为19.83 m。