甜水堡煤矿煤巷支护参数与设备工艺优化研究

2024-04-22孟键朱长华牛志军王旭锋吕昊

孟键,朱长华,牛志军,王旭锋,吕昊

(1.华电煤业集团有限公司,北京 100001;2.甘肃万胜矿业有限公司,甘肃 庆阳 745713;3.中国矿业大学 矿业工程学院,江苏 徐州 221116;4.中国矿业大学 江苏省矿山地震监测工程实验室,江苏 徐州 221116;5.国家能源集团宁夏煤业有限责任公司 羊场湾煤矿,宁夏 银川 750411)

0 引言

目前我国每年新掘巷道长度约为2 000 km,回采巷道占总量的80%左右[1-2],由于掘进模式、掘进工艺、掘进装备、支护形式与参数等不合理,巷道的掘进速度往往较低,大多矿井存在采掘接替紧张的局面,较大程度影响了煤炭的安全高效开采[3-6]。

我国学者对巷道的快速掘进技术进行了深入的研究与大量的工程实践[7-11]。康红普等[12-13]明确了围岩强度、断面尺寸、空顶距等是影响围岩稳定性的主要因素,提出了以“掘进模式、掘进工艺、掘进装备、支护形式及参数、掘进全系统”为主要优化方向的煤巷快速掘进技术。王国法等[14]明确了巷道掘进中地质探测装备智能化程度低、探测精度低等问题,提出了构建智能绿色煤炭产业新体系的发展方向与措施。王步康[15]明确了标准缺失和落后已成为制约我国煤炭掘进技术与装备发展的重要因素,预测了掘进技术与装备未来发展的方向与趋势。程建远等[16]分析了“短掘短探”技术不能满足巷道快速掘进的原因,提出了“定向长钻孔+孔中物探”的“长掘长探”技术,可为巷道快速掘进提供可靠的地质保障。柏建彪等[17]、马睿[18]明确了掘进巷道顶板应力与空顶距的关系,揭示了巷道空顶区顶板稳定性机理,优化了煤巷快速掘进工艺系统。吴拥政等[19]明确了掘进机与单体钻机配合掘进方式的不足,通过升级连续自移式快速掘进支护装置,将巷道掘进速度提升了65%。卓军等[20]揭示了弱黏结复合顶板巷道掘进过程中的破坏机理,研发了巷道快速掘进掩护装备。董庆等[21]提出了“锚网索+钢带”联合支护技术,结合配套的MB670 掘锚一体机设备,实现了特厚煤层巷道安全高效掘进。郭俊生等[22]归纳了悬臂式掘进机及配套设备的现状,提出了煤矿快速掘进技术体系。陈宇等[23]、陈大广[24]明确了机载临时支护安全性、锚护装置相互干扰等是影响巷道快速掘进的主要因素,提出了快速掘进支护及工序优化方案。孙立虎等[25]优化了掘进支护配套装备,将大倾角倒梯形回采巷道的最大月进尺提高了42.03%。

上述学者主要针对巷道快速掘进的影响因素、设备优化等进行了深入研究,对巷道空顶距、支护参数、施工工艺联合优化的研究较少。本文以甘肃省环县甜水堡煤矿2 号井1309 工作面回风巷为研究对象,针对巷道掘进速度慢等问题,采用现场调研、理论分析、数值模拟等方法,分析各工序用时特征,以耗时长的工序为重点解决方向,明确巷道的极限空顶距,获得巷道的支护参数与围岩稳定性的关系,优化配套掘进设备与施工工艺,从而提高巷道的掘进效率。

1 研究区域概况

1.1 工程概况

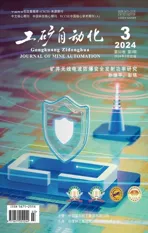

1309 工作面位于3 号煤,3 号煤厚度为1.1~4.1 m,平均厚度为2.88 m,煤层最大倾角为12~24°,平均倾角约为18°。巷道顶板和底板分别为细粒砂岩和砂质泥岩。1309 工作面回风巷综合柱状图如图1 所示。

图1 1309 工作面回风巷综合柱状图Fig.1 Comprehensive bar chart of return airway in 1309 working face

1309 工作面回风巷采用梯形断面,巷道宽4.2 m,高3.3 m(中线高),掘进断面积为13.02 m2。巷道总长1 096 m,埋深400 m。

1.2 巷道各掘进工序用时特征

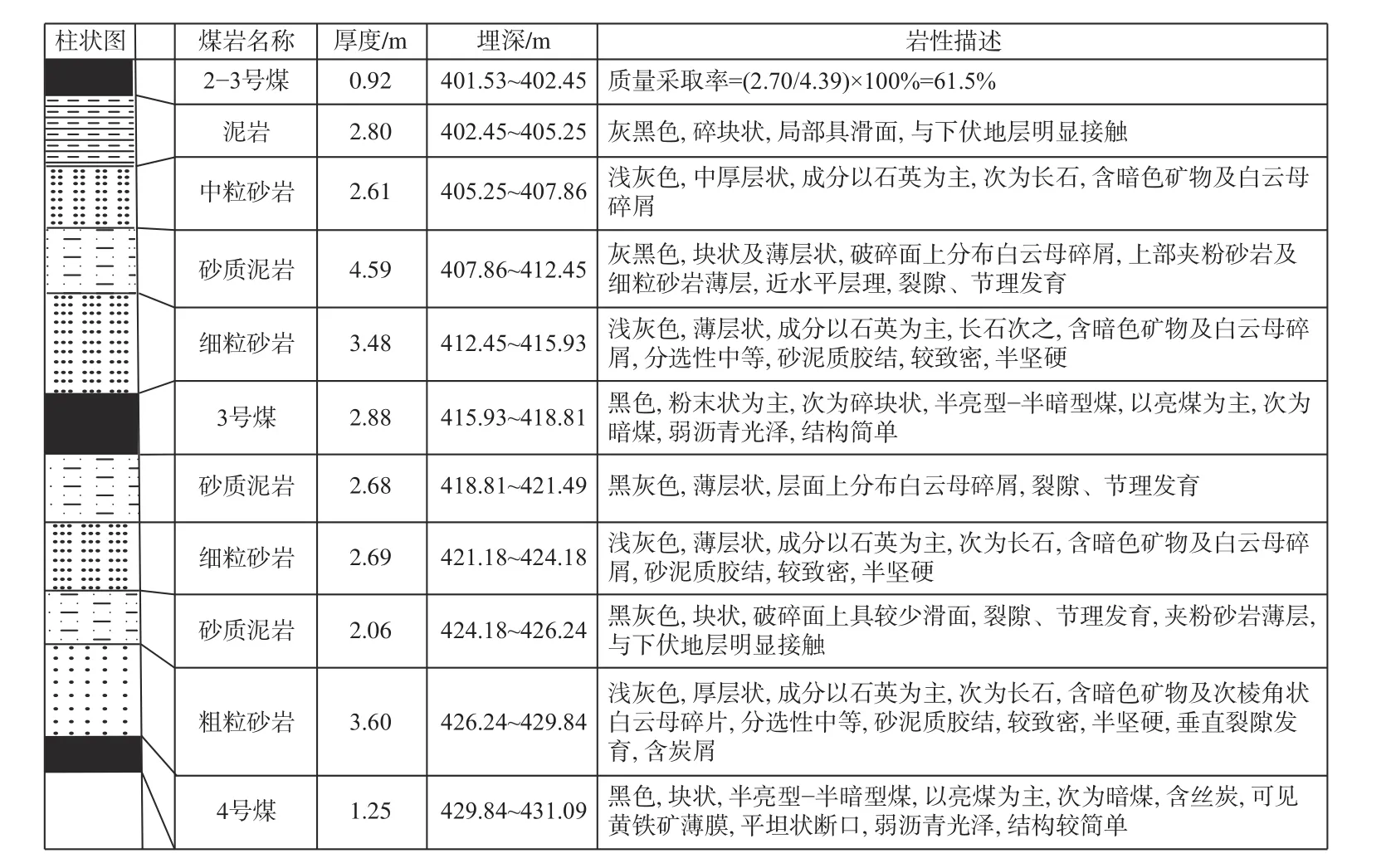

1309 工作面回风巷掘进工序用时占比如图2 所示。可看出巷道的掘进、永久支护、临时支护用时最长,占比分别为25.3%,49.9%,6.2%,永久支护时间较掘进时间增加97.23%。影响巷道掘进速度的主要工序为永久支护、掘进、临时支护,因此需要针对这3 种工序进行优化。

图2 不同工序用时占比Fig.2 The proportion of time spent on different processes

1.3 巷道原支护方案

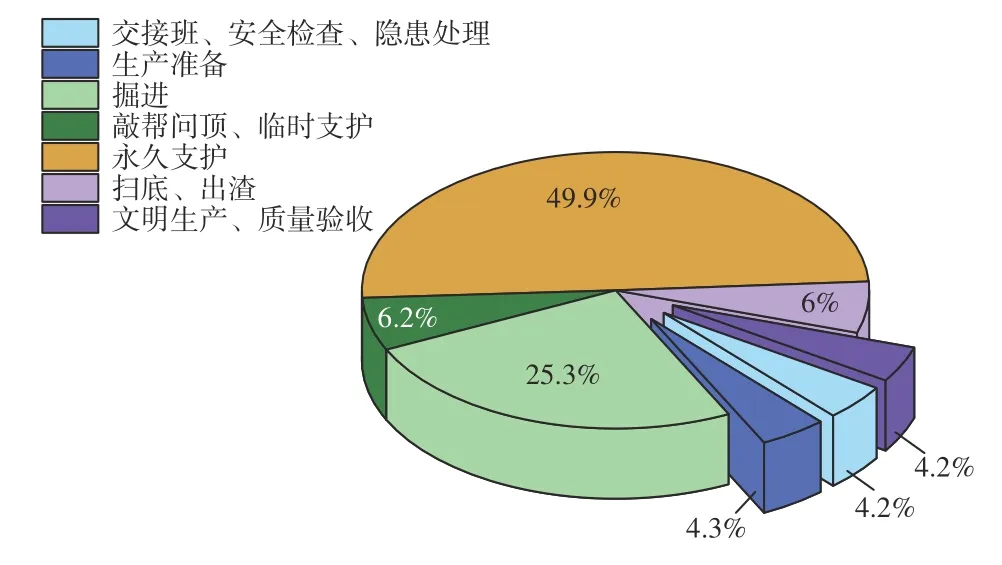

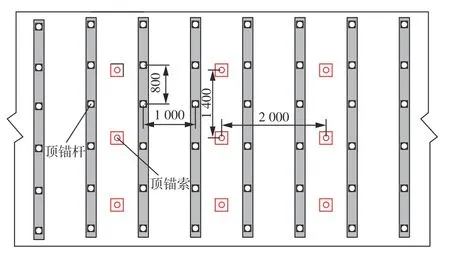

1309 工作面回风巷为梯形巷道,原支护顶锚杆采用φ20 mm×2 400 mm 左旋无纵肋螺纹钢树脂锚杆,每排6 根锚杆,间排距为800 mm×800 mm;锚索采用φ21.8 mm×7 200 mm 钢绞线,间排距为1 400 mm×2 000 mm;帮锚杆采用φ20 mm×2 400 mm 左旋无纵肋螺纹钢树脂锚杆,每排9 根,间排距为800 mm×800 mm。巷道支护断面如图3 所示。

图3 1309 工作面回风巷支护断面Fig.3 Support section of return airway in 1309 working face

2 掘进工作面空顶距的确定

在巷道掘进过程中,空顶区顶板由工作面前方的煤壁、两帮煤壁及后方的巷道共同支撑,因此将掘进工作面空顶区视作一个岩梁,如图4 所示。其中NO,N'O',OL,O'L',ML,M'L'均为固支边,MN,M'N'为简支边。

图4 掘进工作面空顶区顶板力学模型Fig.4 Mechanical model of the roof in goaf area of excavation face

设岩梁上均匀分布荷载q,则岩梁内的应力分布为

式中:σx,σy分别为巷道宽度方向、掘进方向的正应力,MPa;x,y,z分别为巷道宽度方向、掘进方向、垂直方向的坐标,m;A为薄板的扰曲面系数;E为弹性模量,GPa;a为巷道宽度,m;μ为摩擦因数;b为顶板空顶距,m;τxy为切应力,MPa。

薄板的扰曲面系数A及薄板抗弯刚度D分别为

式中h为空顶区顶板岩体厚度,m。

分析空顶区顶板力学模型可知,空顶区顶板长边受力最大,因此产生的挠度也最大。由式(1)可知,拉应力σy的大小决定了顶板的极限破断值,σy大于空顶区顶板抗拉强度σt时,顶板出现冒落。

将z=-h/2 代入式(1),可得

将y=b/2 代入式(2),可得边界处沿x方向最大拉应力:

将式(2)、式(3)代入式(5),可得掘进工作面顶板最大空顶距:

顶板所受载荷为

式中:γ为岩体平均体积力,γ=25 kN/m3;H为1309 工作面回风巷埋深,H=400 m。

由式(7)计算可得q=10 MPa。空顶区顶板岩体厚度h=3.48 m,抗拉强度σt=3.57 MPa,将相关数值代入式(6)可得bmax=3.25 m。参考相同地质条件、埋深等因素,选择安全系数为1.4[12],计算得到掘进工作面理论最大空顶距为2.32 m,考虑现场受设备、地质、工艺等因素影响,空顶距取2.0 m。

3 巷道支护参数优化

3.1 数值计算模型

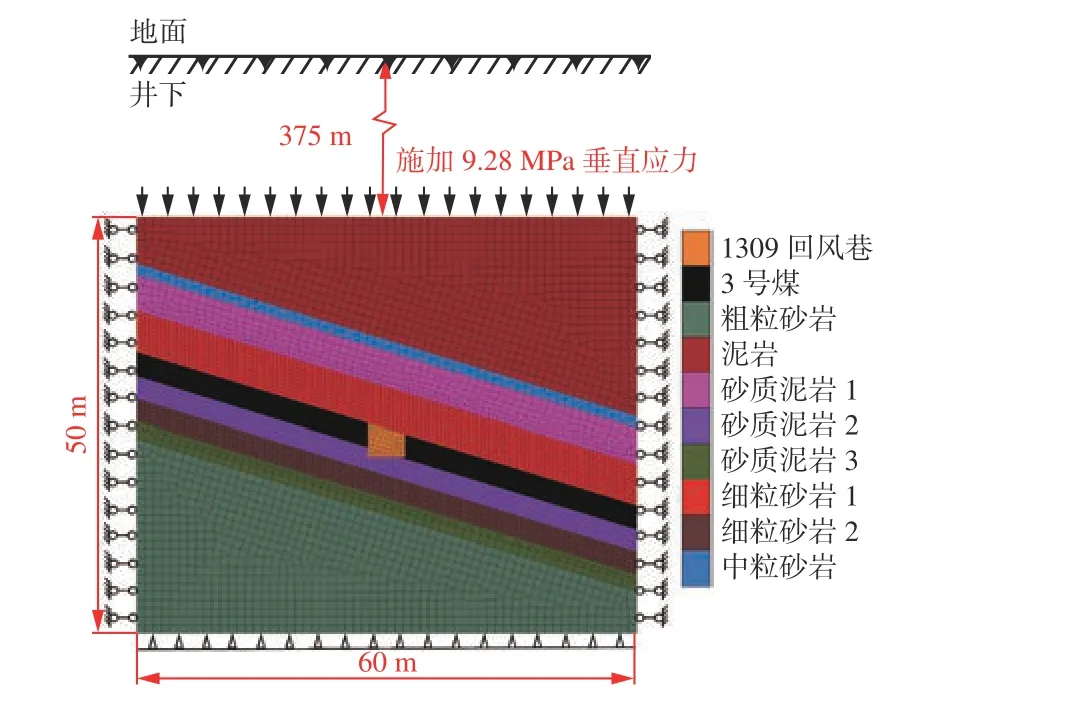

根据1309 工作面回风巷工程地质条件及柱状,建立1309 工作面回风巷数值计算模型,如图5 所示。模型尺寸为60 m×60 m×50 m(长×宽×高),1309 工作面回风巷尺寸为4.2 m×3.3 m(宽×中线高)。

图5 1309 工作面回风巷数值计算模型Fig.5 Numerical calculation model of return airway in 1309 working face

1309 工作面回风巷埋深为400 m,在模型上边界施加9.28 MPa 垂直应力,在模型四周及下边界施加位移约束。

基于1309 工作面回风巷煤岩体试样物理力学参数与原始地质资料,进行反演计算,得到数值计算模型中煤岩体物理力学参数,见表1。

表1 数值计算模型中煤岩体物理力学参数Table 1 Physical and mechanical parameters of coal rock in numerical calculation model

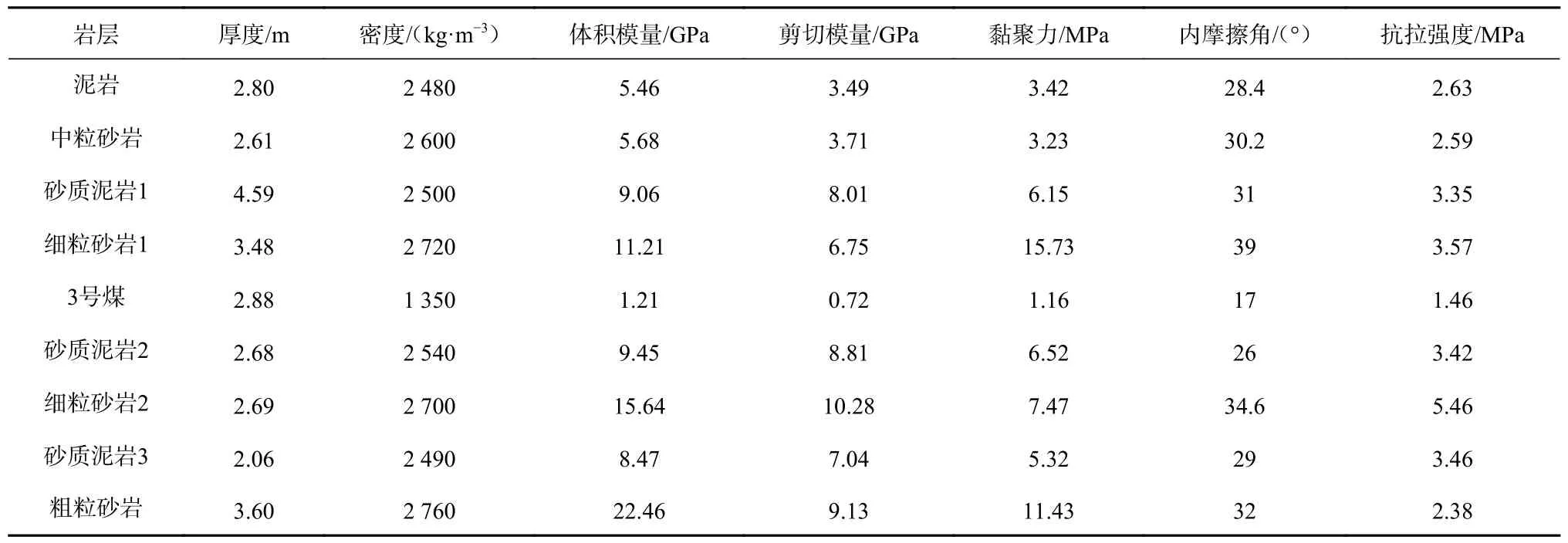

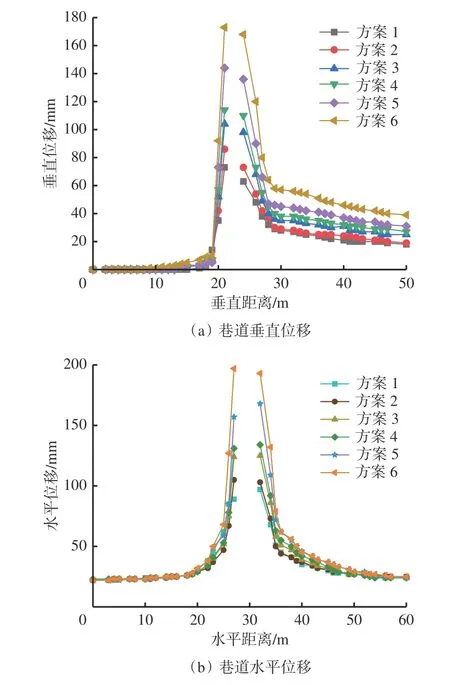

为明确掘进巷道的最佳支护方案,实现1309 工作面回风巷高效掘进,对不同锚杆间排距支护方案进行数值计算,并分析不同支护方案下巷道围岩稳定性,具体模拟方案见表2。

表2 模拟支护方案Table 2 Different support simulation schemes

3.2 巷道围岩应力分布特征

为了深入分析不同支护方案下巷道围岩的应力分布特征,分别在巷道两帮中部至模型左右边界、巷道顶底板中部至上下边界布置垂直应力、水平应力监测点。不同支护方案下巷道围岩应力分布曲线如图6 所示。

图6 巷道围岩应力分布曲线Fig.6 Stress distribution curves of roadway surrounding rock

由图6(a)可知,随着远离巷道帮部表面,巷道两帮垂直应力表现出先增大后减小的变化趋势。此外,方案1—方案6 中巷道左帮垂直应力最大值分别为13.50,13.80,13.81,13.84,13.86,14.50 MPa;巷道右帮垂直应力最大值分别为16.14,16.56,16.52,16.33,16.69,16.99 MPa。由图6(b)可知,巷道顶板水平应力表现出先增大后减小的变化趋势,而巷道底板水平应力表现出以下变化趋势:先增大,后减小,再增至最大值,最后逐渐减小。此外,方案1—方案6 中顶板水平应力最大值分别为18.81,19.93,20.50,20.74,21.20,22.29 MPa;巷道底板水平应力最大值分别为23.40,22.10,21.83,21.79,21.48,19.52 MPa。

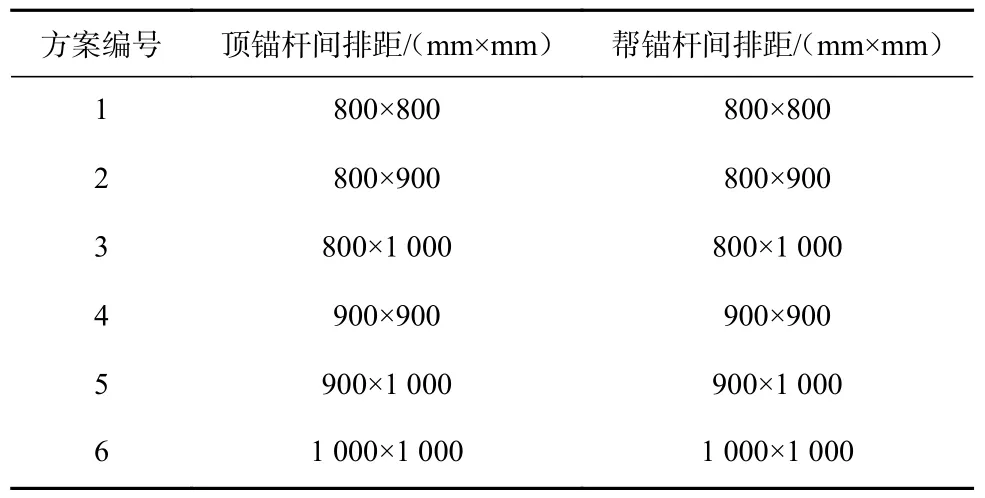

3.3 巷道围岩位移分布特征

分别在巷道顶底板、两帮向模型边界布置垂直位移、水平位移监测点,得到巷道围岩位移分布曲线,如图7 所示。可看出随着锚杆间排距增大,巷道顶底板及两帮位移增大。方案1—方案6 中巷道顶板最大位移分别为63,73,98,110,136,168 mm;巷道底板最大位移分别为73,86,104,114,144,173 mm;巷道左帮最大位移分别为89,105,124,131,157,197 mm;巷道右帮最大位移分别为97,103,125,134,168,193 mm。

图7 巷道围岩位移分布曲线Fig.7 Distribution curves of displacement of roadway surrounding rock

3.4 巷道围岩塑性区分布特征

不同支护方案下巷道围岩塑性区的分布特征如图8 所示。

从图8 可看出,随着锚杆间排距增大,巷道围岩塑性区破坏范围逐渐增大。方案1-方案6 中塑性区破坏最大深度分别为2.56,3.83,4.67,4.79,5.23,6.38 m。根据不同支护方案下巷道围岩应力、变形、塑性区的分布特征,结合巷道高效掘进需求,认为顶锚杆与帮锚杆间排距均采用800 mm×1 000 mm 时围岩控制效果最好,因此,方案3 为最合适的支护方案。

4 巷道高效掘进设备及工艺优化

4.1 掘进设备优化

1309 工作面回风巷原来使用的主要设备为EBZ200S 悬臂式掘进机、DSJ80 带式输送机、SGB620 刮板输送机、MQT-130 风动锚杆机和YT-28 气动式凿岩机。现场掘进过程中,EBZ200S悬臂式掘进机存在故障率高、施工效率低等问题。结合1309 工作面回风巷的地质条件及刮板输送机、带式输送机等原设备匹配性,优化掘进设备的原则为尽量不改变设备尺寸。最终将掘进机设备升级为大功率EBZ220B 悬臂式掘进机,与EBZ200S 悬臂式掘进机相比,其尺寸不变,仅增大了功率。EBZ220B悬臂式掘进机如图9 所示。

图9 EBZ220B 悬臂式掘进机Fig.9 EBZ220B boom-type roadheader

4.2 支护工艺优化

1)支护参数优化。锚杆间排距优化为800 mm×1 000 mm 时巷道围岩控制效果较好,对应将锚索间排距由1 400 mm×1 600 mm 优化为1 400 mm×2 000 mm,锚杆(索)、药卷等型号不变。巷道顶板锚杆索支护展开图如图10 所示。

图10 巷道顶板锚杆(索)支护展开图Fig.10 Expansion diagram of roadway roof support by anchor rod and cable

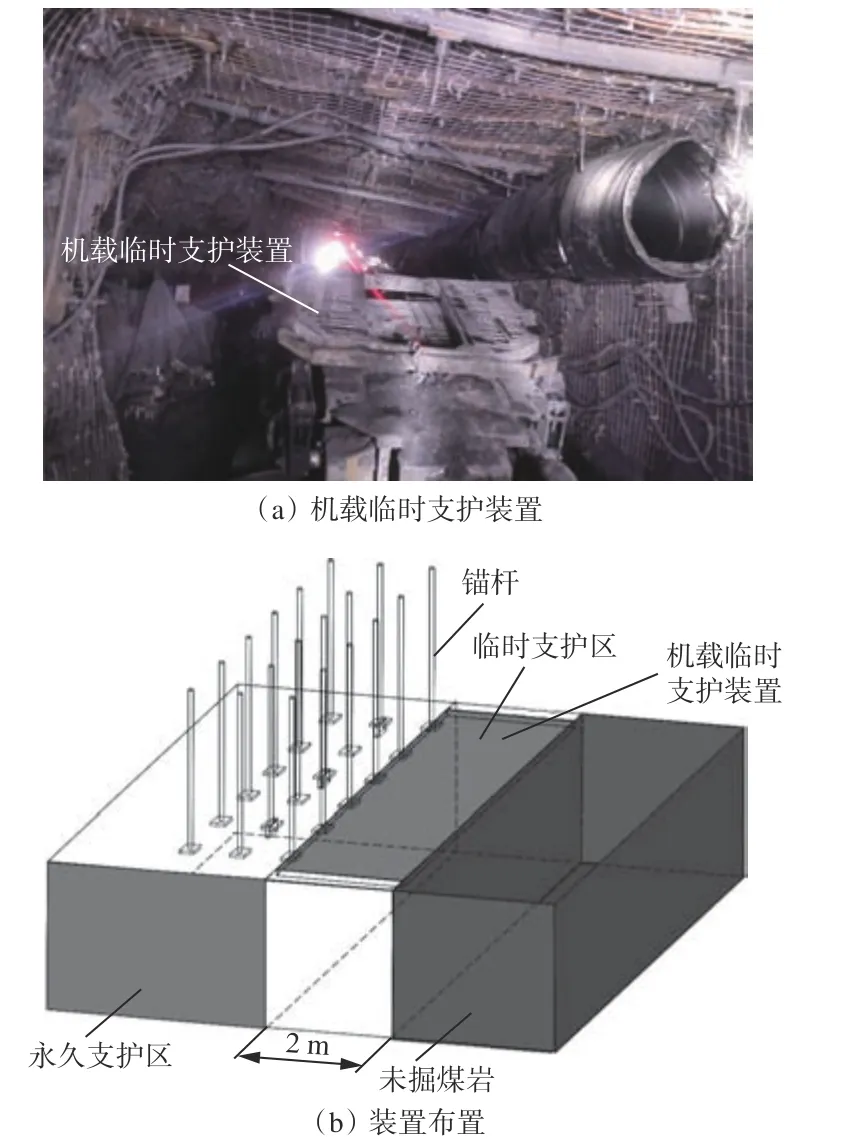

2)临时支护优化。巷道掘进临时支护由“前探梁+金属网”组合配套的临时支护设备优化为EBZ-220B 机载临时支护装置。该装置支护长度为2 m,优化后不仅可提高临时支护的安全性,还可增加临时支护的效率。EBZ-220B 机载临时支护装置及其布置如图11 所示。

图11 EBZ-220B 机载临时支护装置及其布置Fig.11 EBZ220B airborne temporary support device and layout

4.3 施工工艺优化

通过合理安排工序流程,可最大程度实现各工序之间的交叉作业和平行作业,确保正规循环作业按时完成,提高工时效率。施工工艺优化措施:①掘进机截割期间,可同时进行金属网连接、锚杆(索)及托盘配套检查。②巷道永久支护期间,锚杆(索)进行同时支护。

5 试验分析

在设备及施工工艺优化后,1309 工作面回风巷掘进循环进尺由原来的1.6 m 增加至2.0 m,最大日进尺由8 m 提高到10 m,巷道掘进速度提高了25%,优化效果良好。

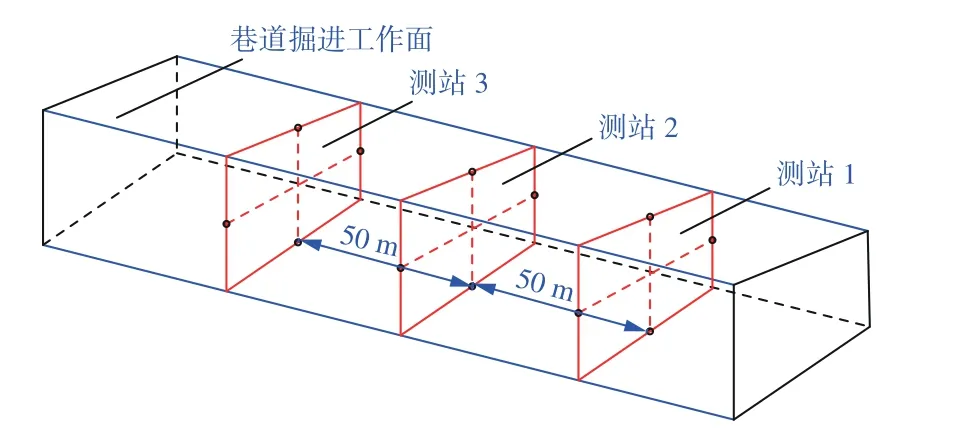

在1309 工作面回风巷掘进期间布置3 个巷道围岩位移监测站,采用十字布点法对巷道围岩变形进行观测,各测站之间相距50 m,测点布置如图12 所示。监测时间为60 d,每2 d 测1 次。

图12 巷道围岩位移测点布置Fig.12 Layout of displacement measurement points for roadway surrounding rock

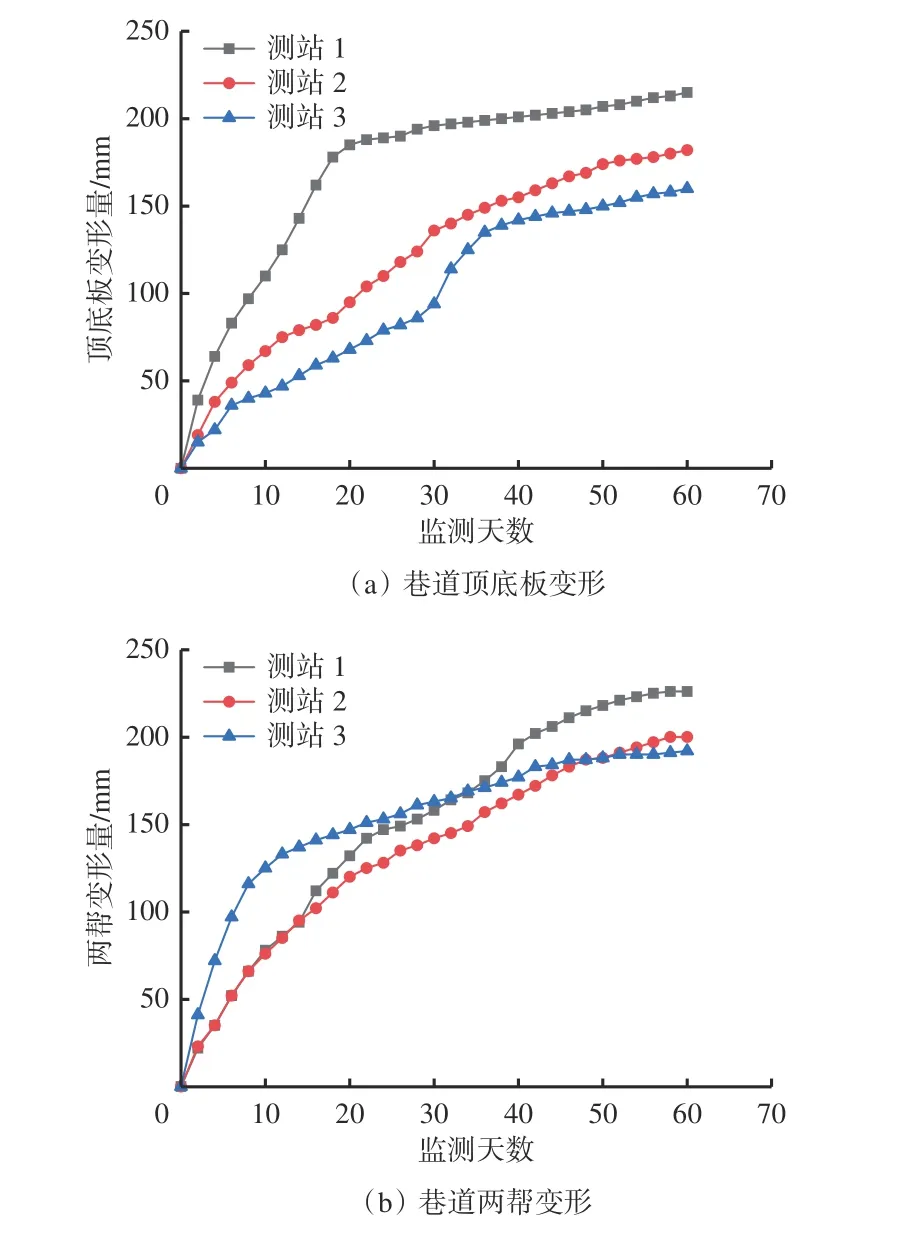

巷道围岩变形量和现场变形情况分别如图13、图14 所示。

图13 巷道围岩变形特征Fig.13 Deformation features of surrounding rock in roadways

观测40 d 后,巷道围岩变形基本处于稳定状态,此时3 个测站的巷道顶底板位移分别为215,182,160 mm,巷道帮部位移分别为226,200,192 mm。由上述工程实践可知,对巷道掘进设备、支护参数、施工工艺进行优化后,巷道围岩变形处于合理范围内,巷道的掘进速度也得到了显著提升。

6 结论

1)构建了掘进工作面空顶区顶板力学模型,结合1.4 的安全系数,计算得出掘进工作面的最大空顶距为2.32 m,考虑现场受设备、地质、施工工艺等因素影响,巷道空顶距最终取2.0 m。

2)分析了不同支护方案下的巷道围岩应力、位移及塑性区破坏特征。数值计算结果表明,随着巷道锚杆间排距增大,巷道围岩的位移及塑性区增大,结合巷道高效掘进的需求,最终选取锚杆间排距为800 mm×1 000 mm。

3)基于理论计算、数值模拟及巷道实际地质条件,优化了掘进机及施工工艺,循环进尺由1.6 m 增加至2.0 m,最大日进尺由8 m 提高至10 m,巷道掘进速度较原来提高了25%,巷道围岩的最大变形量为226 mm。优化方案不仅保证了巷道的安全稳定,也显著提高了巷道的掘进效率。