智能化掘进机悬臂和铲台机构关联位置干涉解算模型

2024-04-22刘若涵刘永立刘爽

刘若涵,刘永立,刘爽

(1.黑龙江科技大学 电气与控制工程学院,黑龙江 哈尔滨 150022;2.黑龙江科技大学 安全工程学院,黑龙江 哈尔滨 150022;3.黑龙江科技大学 矿业工程学院,黑龙江 哈尔滨 150022;4.黑龙江科技大学 机械工程学院,黑龙江 哈尔滨 150022)

0 引言

巷道掘进装备自主运行能力和平行协调能力的智能化是其高可靠性与长寿命的基础。目前,巷道掘进机多采用人工操作,由司机目视控制掘进机截割头等机构运动。煤炭开采及装备的数字化和智能化发展对装备的适应性、工作效能、多功能、多用途、安全可靠性等方面提出了更高要求。而掘进工作面存在高粉尘、机器振动、复杂地质条件等因素,增加了掘进机工作机构的截割状态、成形截割和各机构相互协调动作关联性的检测、预测与控制难度。对于智能化多自由度悬臂式掘进机,截割路径规划和轨迹跟踪控制过程中的悬臂与铲台防干涉碰撞及协调控制是不容忽视的关键问题。

目前,对悬臂式掘进机防干涉碰撞的研究多集中在液压防干涉、位姿检测与感知等方面。叶旺盛等[1]设计了由先导液压油源和防干涉阀等组成的液压防干涉装置,有效避免了掘进机截割臂与铲板的干涉碰撞。刘送永等[2]建立了截割位姿与运行轨迹方程,提出了一种通过悬臂机构水平摆动和升降液压缸行程在线监测确定截割头位姿状态的方法,并给出了悬臂位置与液压缸行程的数学关联。张超等[3]提出了基于双目立体视觉的悬臂式掘进机位姿自动测量方法,并通过3D-3D 运动估计方法实现位姿参数求解。朱殿烨[4]对掘进机悬臂截割机构运动过程进行分析研究,给出了掘进机升降油缸阀块与叉形架肋板不发生干涉的条件。左夺等[5]通过铲板部升降液压油缸和截割部升降液压缸中位移传感器数据,获得铲台和悬臂的实际距离,设计了一种防碰撞液压系统。马源等[6]比较了悬臂式掘进机多种姿态检测方法,给出了精确的悬臂式掘进机截割头等空间位置检测方案。刘涛[7]研制了智能液压限位控制系统,实现了悬臂式掘进机是否干涉的可视化监控,可利用记忆程控截割技术获取截割轨迹,从而控制截割臂和铲板的相对位置。姬魁[8]通过分析EBZ-120 型悬臂式综掘机悬臂与铲台接触碰撞的问题,给出了综掘机悬臂不出现干涉现象的参数条件,提出了数字化油缸控制和铲板结构优化等措施。刘春生等[9]从防止悬臂式掘进机截割机构机械干涉出发,给出了截割头截割轨迹与铲板位置的可视化干涉预警方法,研制了一种基于角度传感器的计算机控制防干涉及程控截割的自动控制系统。李飞等[10]针对煤矿巷道掘进机智能截割、远程智能监控、智能协同控制3 个方面进行分析,提出了可自适应识别与控制的智能截割方法。王鹏江等[11]提出了一种悬臂式掘进机煤矸智能截割控制系统,通过实时采集多种传感器信息,实现掘进机在不同截割状态下驱动截割臂智能截割。张旭辉等[12]分析了数字孪生驱动的悬臂式掘进机智能操控系统,基于机载计算机传感检测模块实现对掘进机机身和截割头位姿等信息检测,实现地面与井下截割数据的融合及掘进机实时同步控制。秦彦博[13]采用截割臂升降、回转等位移传感器,检测悬臂式掘进机截割头水平摆动和上下摆动位置坐标,开发了掘进机控制系统,以实现掘进机自动截割。张杰[14]通过设置改向链轮超前衔接,优化装载结构,避免了悬臂和铲台碰撞。吴淼等[15]提出了一种掘进机悬臂摆动检测方式,改进推导了捷联式惯性导航系统初始粗对准和姿态更新算法,实现了悬臂姿态和位置的精确感知。雷振廷[16]针对悬臂式掘进机截割部与铲板部的干涉问题,采用数字液压缸实现行程控制,避开铲板与截割臂的干涉范围。华洪涛等[17]提出了一种基于捷联惯导和推移油缸信息融合的智能掘进位姿测量方法,利用捷联惯导实时测量掘进姿态信息,再结合推移油缸位移数据进行航位推算,采用标准卡尔曼滤波算法将捷联惯导数据和油缸数据进行融合,提高位姿测量精度。马宏伟等[18]基于数字孪生驱动方法实现智能掘进全局和局部精准定位定向及断面截割精准定形控制。朱彦秋等[19]分析了悬臂式掘进机截割头与铲板出现的机械干涉,阐述了固定挡块法和机械、电气和液压复合法的防干涉工作原理。

上述研究主要基于单一的控制方法,将防干涉碰撞条件融入到控制中的研究较少。因此,本文通过研究悬臂机构及其控制,建立悬臂与铲台机构空间位置的数学描述,根据悬臂与铲台机构关联位置模型和悬臂与铲台防干涉碰撞的控制规则,建立悬臂和铲台机构关联位置干涉解算模型,为智能化掘进机悬臂和铲台的防干涉控制奠定基础。

1 悬臂机构

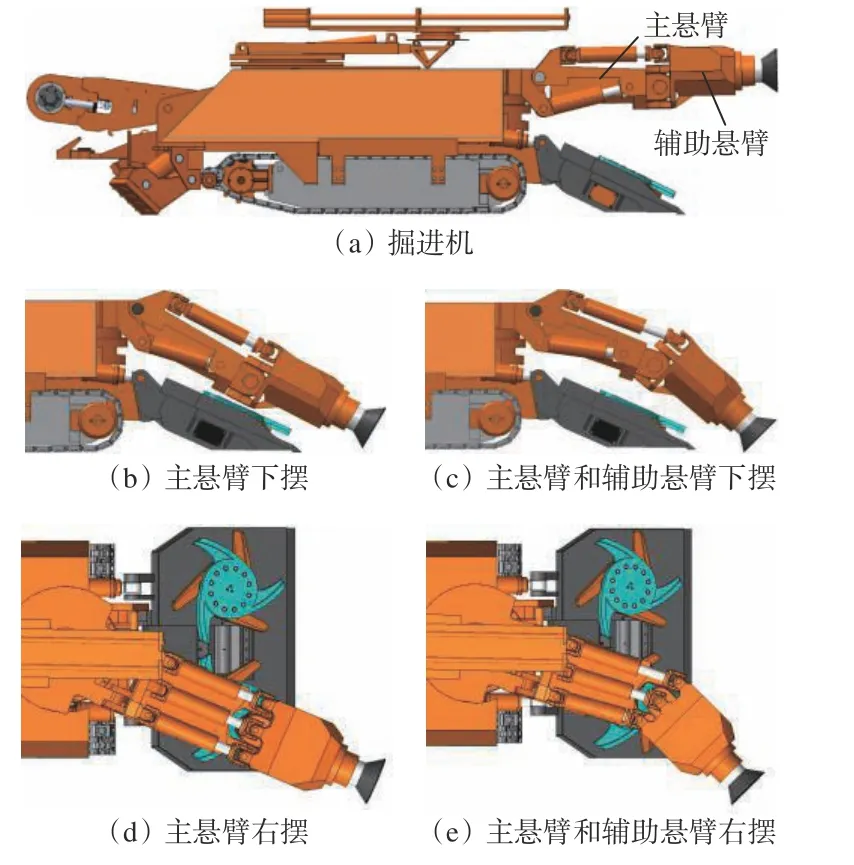

应用悬臂机构的煤矿装备主要有传统的悬臂式掘进机、巷道修复机、多自由度悬臂式掘进机等。传统的悬臂式掘进机如图1 所示,悬臂靠上下和水平2 个自由度的组合摆动来完成截割轨迹控制与巷道断面成形,但不能实现截割刀具的空间姿态调整。巷道修复机如图2 所示,工作机构由主悬臂和辅助悬臂构成,可实现上下、水平摆动,截割具有更灵活的适应性、更宽泛的工作范围,且工作状态可任意调整,满足巷道壁修复功能的要求。多自由度悬臂式掘进机如图3 所示。其具有主悬臂和辅助悬臂[20],主悬臂主要完成截割巷道断面成形时的水平和上下摆动,辅助悬臂主要完成截割煤岩姿态的调控功能,并辅助主悬臂扩大工作范围。多自由度悬臂式掘进机不但可实现上下、水平4 个自由度摆动,还可实现截割轨迹、断面轮廓与截割破碎煤岩姿态的综合调控。主悬臂与辅助悬臂协同运动时,由于多自由度悬臂式掘进机自由度的增多,增大了悬臂与铲台发生干涉碰撞的概率,所以需要研究悬臂和铲台的控制方法,防止悬臂与铲台发生运动干涉碰撞。

图1 传统的悬臂式掘进机Fig.1 Traditional boom-type roadheader

图2 巷道修复机Fig.2 Roadway repair machine

图3 多自由度悬臂式掘进机Fig.3 Multi-degree of freedom boom-type roadheader

2 悬臂机构控制

悬臂机构控制原理如图4 所示。悬臂与铲台机构采用协同控制方式,通过智能控制器控制电液比例阀,液压执行机构驱动悬臂与铲台,截割刀具按特定轨迹实现巷道成形;通过不同液压缸的组合动作调整刀具截割煤岩姿态,实现最佳截割破碎煤岩状态[21]。为保证截割过程自动控制的可靠性,通过悬臂与铲台机构关联位置模型,解算干涉条件,计算相关控制量与方向,进而避免干涉碰撞,实现悬臂与铲台动作方向的联锁。

图4 悬臂机构控制原理Fig.4 Control principle of boom mechanism

悬臂与铲台机构关联位置模型和干涉条件解算是实现悬臂智能控制的基础。当巷道成形参数及截割刀具轨迹给定时,初始化液压缸各参数,依据悬臂与铲台机构关联位置模型,解算出主悬臂、辅助悬臂边界等效分段空间直线上特定点至铲台等效空间平面的距离 ρ,与给定的最小相对距离 Δρ进行比较。据此给出悬臂与铲台防干涉碰撞的控制规则:当 ρ≤Δρ时,悬臂与铲台分离(反向)摆动、悬臂上摆特定点位移≥铲台上摆特定点位移、悬臂下摆位移≤铲台下摆位移、铲台不摆动与悬臂不摆动或上摆动;当ρ > Δρ时,悬臂和铲台各液压缸的运动不受限制。

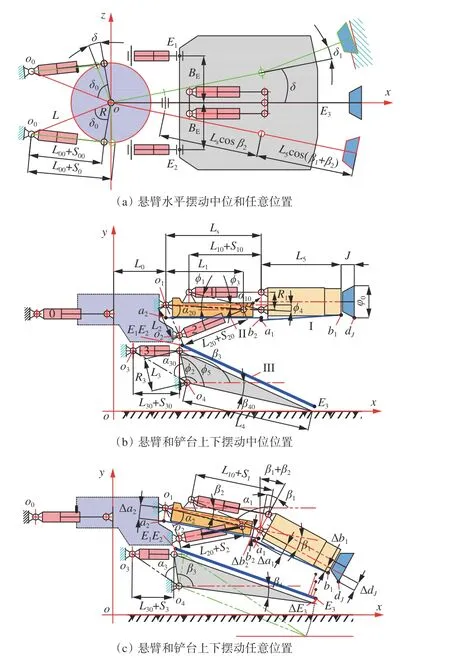

3 悬臂与铲台机构空间位置的数学描述

为研究多自由度悬臂式掘进机主悬臂、辅助悬臂与铲台机构空间位置关系,将悬臂机构简化为分段空间直线,铲台机构简化为空间平面。悬臂与铲台机构位置关联如图5 所示。x,y,z轴分别为平行悬臂中位轴线、垂直地面轴线和垂直悬臂轴线;δ为主悬臂水平任意摆动位置角;δ0为主悬臂中位摆动位置角;δ1为辅助悬臂相对主悬臂任意摆动位置角;β1为辅助悬臂相对主悬臂上下摆动位置角;β2为主悬臂上下摆动位置角;β3为铲台2 个铰接点连线与x轴夹角;β4,β40分别为铲台上下和中位摆动位置角;α1,α10分别为辅助悬臂摆动液压缸在任意行程和中位行程时液压缸2 个铰接点与辅助悬臂铰接点连线间的夹角;α2,α20分别为主悬臂摆动液压缸在任意行程和中位行程时液压缸2 个铰接点与主悬臂铰接点连线间的夹角;α3,α30分别为铲台摆动液压缸在任意行程和中位行程时液压缸2 个铰接点与铲台铰接点连线间的夹角;o0,o2,o3分别为主悬臂水平摆动、上下摆动和铲台摆动液压缸与机架铰接点;o,o1,o4分别为主悬臂水平摆动、上下摆动和铲台摆动中心点;φ1为辅助悬臂摆动液压缸安装结构夹角;φ2为点o3和点o4连线与x轴夹角;φ3为辅助悬臂摆动液压缸铰接点和点o1连线与x轴夹角;φ4为主悬臂2 个铰接点连线与x轴夹角;φ5为铲台2 个铰接点连线与x轴夹角;L为点o到点o0的距离;Ls为点o1到辅助悬臂铰接点的距离;L0为点o到点o1的距离;L1为点o1到主悬臂上下摆动液压缸铰接点的距离;L2为点o1到点o2的距离;L3为点o3到点o4的 距离;L4为铲台底边长度;L5为辅助悬臂铰接点到截割刀具的距离;L00,L10,L20,L30分别为主悬臂水平摆动、辅助悬臂摆动、主悬臂上下摆动、铲台上下摆动液压缸的最小长度;R为主悬臂水平回转台半径;R1为辅助悬臂绕铰接点摆动半径;R3为铲台绕点o4摆动半径;φ0为截割刀具外径;J为截割刀具截深;S0,S1,S2,S3分别为主悬臂水平摆动、辅助悬臂摆动、主悬臂上下摆动和铲台上下摆动液压缸行程;S00,S10,S20,S30分别为主悬臂水平摆动、辅助悬臂摆动、主悬臂上下摆动和铲台上下摆动液压缸中位行程;a1,b1,a2,b2为主悬臂和辅助悬臂空间直线边界点;Δa1,Δb1,Δa2,Δb2为主悬臂和辅助悬臂机构等效结构尺寸;dJ为截割刀具边界点;ΔdJ为截割刀具相对悬臂机构的距离;E1,E2,E3分别为铲台上下摆动液压缸铰接点和铲台前边缘点;ΔE1,ΔE2,ΔE3分别为铲台上下摆动液压缸铰接点和铲台前边缘点的结构尺寸,且 ΔE1=ΔE2;xo4,yo4分别为点o4的x,y坐标值;BE为铲台上下摆动液压缸2 个铰接点间的距离。

图5 悬臂与铲台机构位置关联Fig.5 Position correlation between boom mechanism and shovel table mechanism

3.1 铲台等效空间平面方程

依据铲台的结构凸凹外形特征,将铲台简化等效为围绕点o4上下摆动的空间平面Ⅲ,设定铲台等效空间平面方程:

式(1)中的待定系数A,B,C,D可由铲台上下摆动液压缸铰接点和铲台前边缘点坐标E1(x1,y1,z1),E2(x2,y2,z2),E3(x3,y3,z3)来确定。

3.2 悬臂边界等效分段空间直线方程

根据悬臂机构的特点,采取分段处理方法简化结构外形,采用包容性方法描述悬臂下边缘外形边界线,可得两点式悬臂边界等效分段空间直线方程:

式中(xaj,yaj,zaj)(xbj,ybj,zbj)分别为悬臂空间直线边界点aj,bj的坐标。

当j=1时,式(6)为辅助悬臂边界等效空间直线方程Ⅰ;当j=2时,式(6)为主悬臂边界等效空间直线方程Ⅱ。则空间直线的分解矩阵式为

由图5 所示的几何关系,得出方程Ⅰ,Ⅱ两点坐标a(jxaj,yaj,zaj),b(jxbj,ybj,zbj)的解算式:

4 悬臂与铲台机构关联位置干涉解算模型

根据悬臂边界等效分段空间直线上特定点和截割刀具边界点至铲台等效空间平面的距离可判断悬臂与铲台是否干涉。

截割刀具边界点坐标为

当xdJ<x3时,截割刀具进入铲台的摆动工作区域,即截割刀具与铲台可能发生干涉碰撞。

悬臂边界等效分段空间直线上特定点至铲台等效空间平面的距离为

由此获得任何工作状态下悬臂与铲台不发生干涉碰撞的临界条件:

式中ρ1,ρ2,…,ρm为悬臂边界等效分段空间直线上第1,2,…,m个特定点至铲台等效空间平面的距离。

5 悬臂与铲台机构关联位置干涉解算模型应用分析

基于悬臂式掘进机各机构实际设计参数,利用悬臂与铲台机构不发生干涉碰撞的临界条件,通过数值模拟计算分析悬臂与铲台不发生干涉碰撞的极限摆动范围和关联运动范围。

5.1 悬臂与铲台不发生干涉碰撞的摆动范围

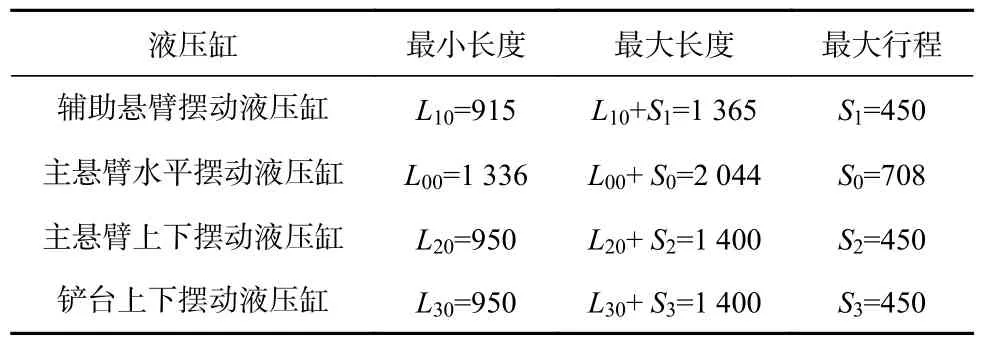

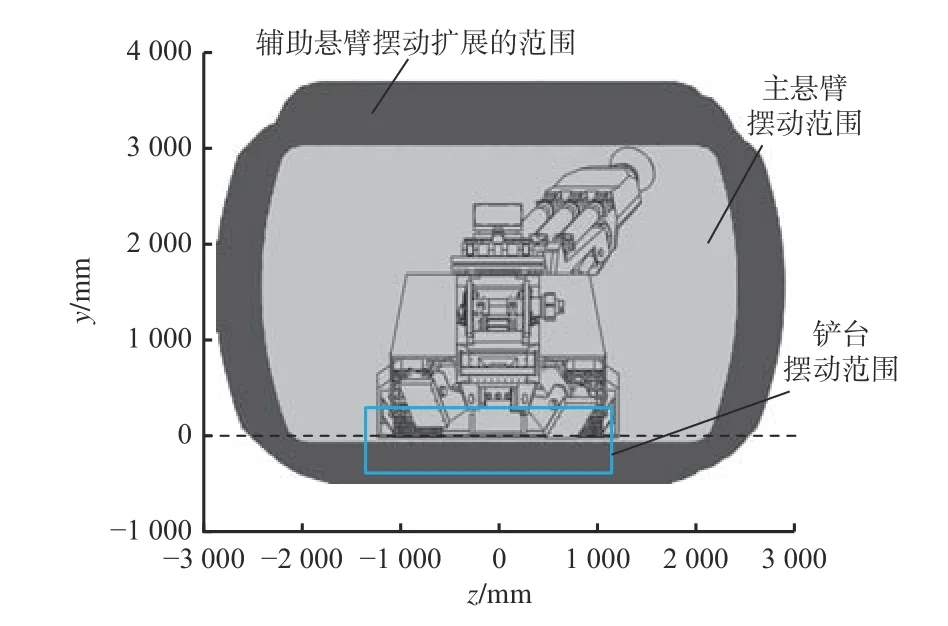

根据掘进机总体设计参数(悬臂和铲台极限摆动位置角与各液压缸长度分别见表1 和表2),确定主悬臂摆动、辅助悬臂摆动与铲台摆动范围,如图6 所示。当辅助悬臂相对主悬臂不发生摆动时,截割刀具摆动范围为宽4 200 mm、高3 000 mm 的鼓形,铲台摆动范围与截割刀具摆动范围重叠面积为0.675 m2;辅助悬臂相对主悬臂发生摆动时,辅助悬臂摆动范围为宽5 200 mm、高4 000 mm 的鼓形,其扩展的摆动范围面积为8.2 m2。

表1 悬臂和铲台极限摆动位置角Table 1 Limit swing angle of boom and shovel table

表2 各液压缸长度Table 2 Length of each hydraulic cylinder mm

图6 悬臂和铲台工作摆动范围Fig.6 Working swing range of boom and shovel table

5.2 悬臂与铲台不发生干涉碰撞的运动范围

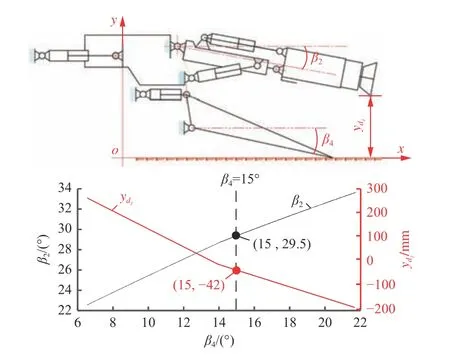

依据悬臂和铲台各摆动液压缸行程传感器检测的S0,S1,S2,S3,由式(3)—式(5)求出β3,β4及铲台上下摆动液压缸铰接点和铲台前边缘点坐标E1(x1,y1,z1),E2(x2,y2,z2),E3(x3,y3,z3),并代入式(2)得到铲台等效空间平面方程的待定系数A,B,C,D;再由式(8)—式(10)求出β1,β2及悬臂边界等效分段空间直线上特定点与截割刀具边界点坐标,并代入式(10)和式(11)解算出相应的距离ρ。当悬臂边界线或截割刀具边界点与铲台空间平面无限接近,即ρ→0 时,基于表1、表2 相关参数的限制范围,可解算出各种干涉情况对应干涉点坐标、各液压缸长度及悬臂和铲台的摆动位置角,如图7 所示。可看出当铲台上下摆动位置角β4增大时,悬臂不发生干涉的主悬臂上下摆动位置角β2逐渐增大,铲台摆动位置角在[6.5°,21.7°]范围内变化时,主悬臂的极限下摆动位置角范围为[22.6°,33.6°]。当主悬臂下摆动位置角为22.6°时,对应截割刀具到地面的距离为264.3 mm;当主悬臂下摆动位置角为33.6°时,截割刀具卧底量为197.1 mm;当铲台处在中位状态(β4=15°)时,主悬臂和辅助悬臂无相对摆动下,不发生干涉碰撞条件下的极限下摆动位置角为29.5°,最大截割刀具卧底量为42 mm。

图7 主悬臂随铲台的极限摆动位置角Fig.7 The ultimate swing angle of main boom with shovel table

在主悬臂和铲台摆动至某一特定位置时,辅助悬臂随主悬臂向下摆动,其极限摆动位置角如图8所示。其中β4,1=6.5°,β4,2=15°,β4,3=21.72°分别为铲台处于上摆极限状态、中位状态和下摆极限状态时的β4值。在辅助悬臂处于下摆极限状态(辅助悬臂相对主悬臂上下摆动位置角β1=25°),随着主悬臂上下摆动位置角β2增大,辅助悬臂和截割刀具与铲台平面干涉的风险增大。在铲台处于上摆极限状态、中位状态和下摆极限状态下,主悬臂极限下摆动位置角范围分别为[0°,22°],[0°,28°],[0°,33.5°],对应的最低截割高度分别为73,-163,-475 mm。可见,铲台的高度越大,主悬臂极限下摆动位置角越小。当铲台处在中位状态(β4=15°)时,主悬臂和辅助悬臂相对协同摆动下(β1=22°,β2=8°),不发生干涉碰撞条件下的最大截割刀具卧底量为163 mm。β1极限曲线综合反映出铲台、主悬臂和辅助悬臂的摆动位置角相互制约关系,可作为机构摆动液压缸联动协调控制不发生干涉碰撞的限定条件。

图8 辅助悬臂随主悬臂的极限摆动位置角Fig.8 The ultimate swing angle of auxiliary boom with main boom

6 结论

1)基于多自由度悬臂式掘进机主悬臂、辅助悬臂与铲台的空间位置关系,给出了悬臂与铲台防干涉碰撞的控制规则。通过分析主悬臂、辅助悬臂水平与上下摆动,建立了悬臂边界等效分段空间直线方程和铲台等效空间平面方程。

2)基于悬臂与铲台机构空间位置数学描述,建立了悬臂与铲台机构关联位置干涉解算模型,通过数值模拟获得悬臂和铲台相关联极限摆动位置角范围,作为机构摆动液压缸联动协调控制不发生干涉碰撞的限定条件。悬臂与铲台机构关联位置干涉解算模型应用实例表明:当铲台处在中位状态时,主悬臂和辅助悬臂无相对摆动下,不发生干涉碰撞条件下的极限下摆动位置角为29.5 °,最大截割刀具卧底量为42 mm;主悬臂和辅助悬臂协同摆动下(β1=22°,β2=8°),不发生干涉碰撞条件下的最大截割刀具卧底量为163 mm。