前起落架平行度工艺研究

2024-04-22王奉龙赵勇军娄雷亭谯正

王奉龙,赵勇军,娄雷亭,谯正

(中航飞机股份有限公司长沙起落架分公司,陕西 汉中 723000)

0 引言

当飞机起飞后起落架收起,前起落架中立位置尤为关键,外筒悬挂轴与飞机相连接,活塞杆轮轴与机轮连接,起落架中立位置决定了收起时机轮与飞机相对位置。而影响前起落架平行度的关键零件为外筒、活塞杆、上凸轮、下凸轮。目前,前起落架平行度通过凸轮配加工保证,不仅对现场操作人员技能水平要求较高,还需对产品反复拆装,延长产品生产周期,并且因为配加工,无法实现产品通用,造成产品返修难度大,尤其其中某项零件报废,返配尤为困难,甚者导致与其配加工零件同时报废,增加返修成本。本文通过对产品结构原理进行分析,确认关键零件及其关键尺寸,通过理论计算及数模模拟推演,精准控制零件加工精度,通过协调关键零件形位尺寸,保证前起落架平行度要求,取消传统配加工方法,提升零件互换性,消除零件专配关系,实现产品的互换性、通用性[1-3]。

1 前起落架平行度原理分析

前起落架平行度为外筒悬挂轴轴线与活塞杆轮轴轴线之间的平行度,活塞杆轴线与外筒悬挂轴线相对形位尺寸通过上、下凸轮螺旋面配合来保证,上凸轮与活塞杆之间通过螺钉/定位键连接,保证了活塞杆轮轴轴线与上凸轮螺旋面的相对位置,下凸轮与外筒通过控制自身连接形位尺寸,下凸轮与外筒之间通过键/螺钉连接,保证了外筒悬挂轴线与下凸轮螺旋面的相对位置,在产品充压状态下,外筒、活塞杆受到轴向压力,产生轴向运动,带动上、下凸轮螺旋型面旋合[4-5],实现产品全伸长状态,从而使活塞杆轮轴轴线与外筒悬挂轴线平行,所以外筒、活塞杆、上下凸轮被用于保证前起落架平行度关键零件,其关键形位尺寸控制为关键要素。

2 工艺流程设计

现以两类典型前起落架为例,对前起传统工艺流程简要介绍。

1)第一类:外筒、下凸轮之间采用键连接,上凸轮与活塞杆之间采用螺钉连接,实现外筒、活塞杆、上凸轮、下凸轮四者装配,形成产品平行度尺寸链。该类产品传统工艺方法是将外筒、活塞杆、上凸轮、下凸轮等4个关键零件预装,下凸轮和活塞杆连接定位孔协调预留尺寸,仅加工底孔,下凸轮通过工艺螺钉将其与活塞杆进行固定,工艺螺钉安装至预留底孔位置,然后通过专用工装将其拉至全伸长状态,替代充压方式,对外筒、活塞杆施加轴向拉载荷,进而带动上、下凸轮螺旋面旋合贴紧。以外筒悬挂轴轴线为基准,调整活塞杆轮轴,改变外筒、活塞杆两者相对位置,使其保证平行度要求,然后将活塞杆组件取出,此状态下工艺螺钉将活塞杆、上凸轮固定组成活塞杆组件,调整活塞杆组件方向,在下凸轮上进行配钻螺纹孔,最后安装螺钉固定,完成产品总装,使产品满足平行度要求。传统工艺流程存在以下弊端:首先,活塞杆材料为高强度钢,对其加工工艺装备精度、能力要求较高,且其加工后处理复杂,且活塞杆加工存在二次找正问题,加工超差风险较高;其次,平行度调整过程中需要工艺螺钉拧紧固定,若预紧力度过大则调整困难,需多次调整,若预紧力度小,则在活塞杆组件分解后活塞杆与下凸轮易产生错位偏离,导致钻孔位置与调整位置出现不一致现象,致使最终产品平行度超差,所以工艺螺钉拧紧力度较为关键,但是由于每件产品零件制造差异性,定量控制拧紧较难。

2)第二类:外筒、下凸轮之间采用键连接,上凸轮与活塞杆之间采用键连接,实现外筒、活塞杆、上凸轮、下凸轮四者装配,形成产品平行度尺寸链。该类产品传统工艺方法是将外筒、上凸轮配合键槽留有余量未加工到位,首先对外筒、活塞杆、上凸轮、下凸轮等4个关键零件进行预装,其中通过定位工装将下凸轮安装定位在外筒上,然后通过专用工装将其拉至全伸长状态,替代充压方式,对外筒、活塞杆施加轴向拉载荷,带动上、下凸轮螺旋面旋合。然后以活塞杆轮轴轴线为基准,调整外筒悬挂轴线,使其两者相对位置改变,保证平行度要求。在总装状态下在下凸轮上配钻定位孔,在定位孔安装定位销并使其外筒与下凸轮相对位置固定,然后将外筒分解,恢复外筒与下凸轮组件安装。此状态下找正外筒悬挂轴轴线,以外筒悬挂轴为基准,配铣外筒与下凸轮键槽。最后安装键固定完成产品总装状态,使产品满足平行度要求。传统工艺流程存在以下弊端:外筒材料为高强度材料,对工艺装备的精度、能力要求较高,在平行度调整和外筒铣削过程中均需要找正外筒悬挂轴轴线,即存在二次找正问题,存在找正偏差,同时在总装状态下需加工下凸轮与外筒的定位孔,在加工过程中存在误伤活塞杆的风险。

两类传统凸轮配加工工艺存在的共同问题是:由于零件为配加工,导致零件无法通用,无法互换,给后续产品返修、返配造成困难[7-8]。为消除传统工艺方法存在的弊端,根据其结构原理,对前起落架平行度工艺流程进行优化,取消外筒、活塞杆与上凸轮及下凸轮的配加工。优化后工艺流程为:首先对外筒、活塞杆、上凸轮、下凸轮的关键尺寸进行确定,然后根据尺寸链进行推算,按照加工难度对各零件尺寸和精度进行匹配,确定零件的尺寸加工精度,协调加工零件尺寸,同时对协调加工方案及制造误差产生的平行度超差问题进行风险预估,制定前起落架平行度超差补偿方案。

优化后工艺流程如下:首先对技术要求进行理论分析,技术要求活塞杆轮轴与外筒悬挂轴在长度L上平行度不大于X。通过外筒、活塞杆、上凸轮、下凸轮铰接处各自半径R与长度L比例进行换算,将算得的总平行度X比例换算至外筒、活塞杆、上凸轮、下凸轮形位尺寸精度要求,可算得精度等于RX/L,因各项零件结构存在差异,可根据各个零件加工难度确认加工偏差的分配,但是匹配后总精度不得超出要求,同时因理论计算需考虑零件加工误差及平行度测量误差,可适当提高零件精度要求,为零件装配后平行度调整留有冗余[6],下面对外筒、活塞杆、上凸轮、下凸轮加工控制要点简要介绍。

1)外筒主要通过其键槽与下凸轮连接,形成平行度尺寸链,所以外筒的键槽尺寸为关键尺寸,外筒控制要点为键槽与外筒悬挂轴形位精度,按照上述分配其加工精度进行控制,加工过程中保证键槽相对于B平面的对称度,B平面为垂直于A轴(悬挂轴轴线)与D轴(外筒轴线)建立的平面。

2)活塞杆主要通过键/螺钉与上凸轮连接,形成平行度尺寸链,活塞杆主要控制定位孔/键与活塞杆轮轴轴线形位精度,其加工控制形式与外筒相同,活塞杆轮轴轴线与活塞杆轴线建立平面A,B平面垂直于A平面,控制定位孔/键轴线应与平面B平行。

3)上凸轮、下凸轮主要通过键、螺钉分别与外筒、活塞杆连接,上凸轮、下凸轮主要控制定位孔或键槽与凸轮螺旋型面的相对位置,但是在上凸轮、下凸轮各自螺旋型面加工完成后,该型面非最终尺寸,因其设计要求上、下凸轮型面有贴合要求,在上凸轮、下凸轮各自完成加工后需对其螺旋面配研,保证其贴合要求,且凸轮均为薄壁零件,其型面存在变形,导致其研磨量不可控,上凸轮和下凸轮的研磨导致上凸轮和下凸轮螺旋面尺寸产生变化,改变其原始定位孔或键槽与螺旋型面的相对位置,然后通过铰链连接传递至外筒及活塞杆,改变外筒悬挂轴线与活塞杆轴线的相关位置,影响前起落架最终平行度。经分析,上、下凸轮配研量不可控,需对其工艺流程进行优化,以消除不可控风险。对上、下凸轮配加工方案进行优化,消除上凸轮和下凸轮研磨对型面与定位尺寸的影响。优化后流程为:上凸轮、下凸轮定位孔或键槽暂时不加工,首先将上凸轮、下凸轮螺旋型面配研后,保证其螺旋面贴合要求,特设计配铣工装(如图1),通过该工装对上凸轮、下凸轮配对组合安装固定,轴向通过螺纹旋合施加压载荷,能够使上凸轮、下凸轮螺旋面贴合研磨,螺旋型面满足贴合要求后,以上凸轮定位键槽为基准,加工下凸轮定位孔/键槽。因定位键槽或孔尺寸过小而无法找正,可将其定位基准转接于工装上平面或轴等,便于加工过程中的基准找正,通过该工装保证了上凸轮、下凸轮的键槽及定位孔相对位置关系,该工艺方法可消除凸轮配研的影响。

图1 配铣工装图

3 补偿返修方案

在生产加工过程中,工艺设计及零件制造过程存在偏差,装配后前起落架平行度存在不合格问题,在满足设计要求的前提下,可采取相关措施进行补偿修正,工艺方案为:通过锉修下凸轮、上凸轮螺旋型面,改变下凸轮、上凸轮键槽及定位孔相对位置关系,然后改变外筒悬挂轴线与活塞杆轮轴线相对位置。凸轮锉修一般选取铜制材料,铜制材料锉修难度小,同时锉修凸轮精度必须在设计允许范围内。在此过程中注意以下两点:1)凸轮为四侧螺旋面,需同时挫修两侧等效平面,注意挫修型面位置,避免因锉修相反螺旋面而导致平行度变大。2)锉修螺旋面导致上凸轮、下凸轮轴线长度变短,使前起落架总长度变长,影响产品安装距,若产品安装距已接近上极限,锉修量需要严格把控,避免造成产品安装距超差。锉修凸轮补偿修正方案如下。

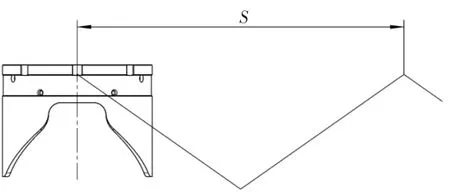

现场产品实际测得在长度X上的平行度为L,与水平轴线夹角为α。水平轴线夹角计算公式为:α=arctan(L/X);S/360=ΔL/α;ΔL=(S/360)×arctan(L/X)。式中:ΔL为锉修凸轮型面使上凸轮、下凸轮导致轴线相对位移变化量,而非螺旋面锉修量;尺寸S如图2所示。

图2 尺寸S示意图

通过专用工装锉修凸轮螺旋型面,保证其相配后轴向位移量,因为修配凸轮螺旋面对前起落架平行度调整存在局限性,在无法通过修配凸轮的情况下可按以下方案进行返配:以第一类外筒、下凸轮通过键连接,上凸轮与活塞杆通过螺钉连接产品为例,将外筒、活塞杆、上凸轮、下凸轮等4个关键零件预装,调整活塞杆组件,使活塞杆轮轴轴线与外筒悬挂轴线,以满足平行度要求,然后将活塞杆组件从外筒中分解取出,通过拧紧工艺螺钉将上凸轮紧固到活塞杆上。然后在上凸轮和活塞杆上用高度尺做好相对位置标记,便于后续回复其初始位置,将上凸轮从活塞杆上分解下,将活塞杆固定在钻台上,调整活塞杆位置,使用钻头找正活塞杆上止动钉安装孔,并锁紧摇臂钻位置,将上凸轮等零件安装在活塞杆上;按标记线对齐恢复上凸轮和活塞杆上组件的装配,根据锁紧摇臂钻所在位置,使用钻头在上凸轮上钻孔,然后使用铰刀铰孔,继续使用扩孔钻对上凸轮进行扩孔(控制进刀深度),最后使用丝锥对上凸轮进行攻丝,清除铁屑,装上止动钉。按上述工步内容,加工其余上凸轮螺纹孔,最后完成总装,保证前起落架平行度要求。

4 结论

对影响产品前起落架平行度的尺寸链进行研究,确定关键、重要零件,通过理论计算确定关键零件及其形位精度。根据零件加工难度的差异,对关键零件及其控制精度进行匹配,优化加工工艺,以满足产品平行度要求,同时为平行度超差零件制定返修方案,在一定范围内可补偿制造误差,该工艺可代替原有的凸轮配加工方法,解决了传统工艺流程存在的各种弊端,为其它前起落架结构取消配加工提供技术支持。