碱式碳酸镁射流碳化反应器优化设计

2024-04-22刘年生任腾王德喜

刘年生,任腾,王德喜

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

碱式碳酸镁作为一种化工产品应用于生活中的很多方面,其可以作为阻燃剂及防火材料[1-3]、橡胶制品的优良添加剂[4-5]、负载催化剂[6]、面粉添加剂及辅助治疗药物[7-8]。制备碱式碳酸镁的工艺对产品质量起到了关键性的作用,主要由设备、反应条件、添加剂等条件决定,而制备碱式碳酸镁所用设备的混合效果对碱式碳酸镁的晶型及粒径有着重要的影响。目前,国内利用碳化法生产碱式碳酸镁的设备大多数采用的是间歇式碳化反应器,难以做到大型化、连续化,且产品的生产成本较高。

目前以碳化法制备碱式碳酸镁的工艺主要有卤水碳化法、白云石碳化法、菱镁矿碳化法等3种[9],而这3种方法的区别在于原料不同,但碳化反应的过程均是利用氢氧化镁与二氧化碳进行反应,生成碳酸氢镁后经热解、过滤、干燥等工艺获得碱式碳酸镁。

国内中南工业大学的满瑞林等[10]较早提出喷射碳化新工艺。通过泵将石灰乳送进反应器的液体入口,利用风机将窑气送入反应器的气体入口,高速流动浆料和窑气互相剪切,增大了气液接触面积,使其迅速产生大量晶核。因浆料流动速度较快,故产品的晶型较为单一、规整。国外学者Botha等[11]研究了在搅拌罐中喷射二氧化碳的方法,确定了最佳的浆料温度、浆料pH值、干燥温度、干燥时间等条件。射流碳化反应器可以综合目前碳化反应器的优点,主要有以下几个方面:在工艺方面,可以实现连续生产且生产能力较强;在碳化反应方面,能够增加气-液接触面积,独立控制晶核的生成、生长及控制不同的碳化率;在产品质量方面,能够制造多种单一晶型产品[12-13]。

射流碳化反应器具有混合效果良好、结构简单、能耗低、占地面积小等优点,但国内应用于制备碱式碳酸镁的射流碳化反应器的参数还不明确。因此,本文利用欧拉-欧拉模型,根据前人研究的基础,对用于碱式碳酸镁的射流碳化反应器进行数值研究,探讨了射流器不同喷射角度、碳化反应器的高径比、射流器喷嘴在碳化反应器的不同位置下碳化反应器内混合情况,并进行了优化设计,为射流器在碱式碳酸镁行业的应用提供一定的参考依据。

1 数学模型

利用射流器实现碳化反应,其中,氢氧化镁和水的混合浆料与吸入的CO2分别为两相流中的液相和气相,采用欧拉-欧拉方法建立模型。同时,为便于分析射流方式对碳化反应器的影响,做以下条件假设:1)因为本计算中氢氧化镁的浓度较低,所以将氢氧化镁与水混合的固-液两相浆料简化成具有一定黏度的液体;2)本研究只考虑氢氧化镁浆料及二氧化碳在反应器内的速度场和浓度场分布情况,不考虑能量的影响,反应温度设置为常温(25 ℃);3)忽略氢氧化镁颗粒与碳化反应器壁面的碰撞;4)考虑到碳化反应器为对称结构,且除射流外无其他物理过程,故以射流器的轴线为剖面建立二维模型,减少计算量。

1.1 物性参数

在浆料的合成过程中,细小的氢氧化镁颗粒与液体介质混合良好。因此,固体颗粒和液相可做拟均相处理。本文采用了Hillmer的式(1)[14]和Thomas的式(2)[15]的关联式,它们已被广泛用于计算气浆流动的有效密度和黏度,具体公式如下:

式中:ρ(Mg(OH)2)为氢氧化镁浆料的有效密度,ρl为水的密度,ρs为氢氧化镁颗粒的密度,αl为水的体积分数,αs为氢氧化镁颗粒的体积分数,μ(Mg(OH)2)为氢氧化镁浆料的有效黏度,μl为水的黏度。

1.2 控制方程

1.2.1 连续性方程

式中:u为速度矢量,ρ为流体密度,t为时间。

1.2.2 动量守恒方程

式中:p为压力,μ为流体黏度,g为重力,F为外力。

1.2.3 湍流模型

为研究射流碳化反应器内部两相流的流场情况,选用RNG k-ε模型可以较好地分析反应器内部的湍流流动。计算模型如下:

式中:Gk为湍流动能产生项,μeff为有效黏性系数,C1ε、C2ε分别为1.42、1.68,αk、αε均为0.717 9。

1.3 几何模型

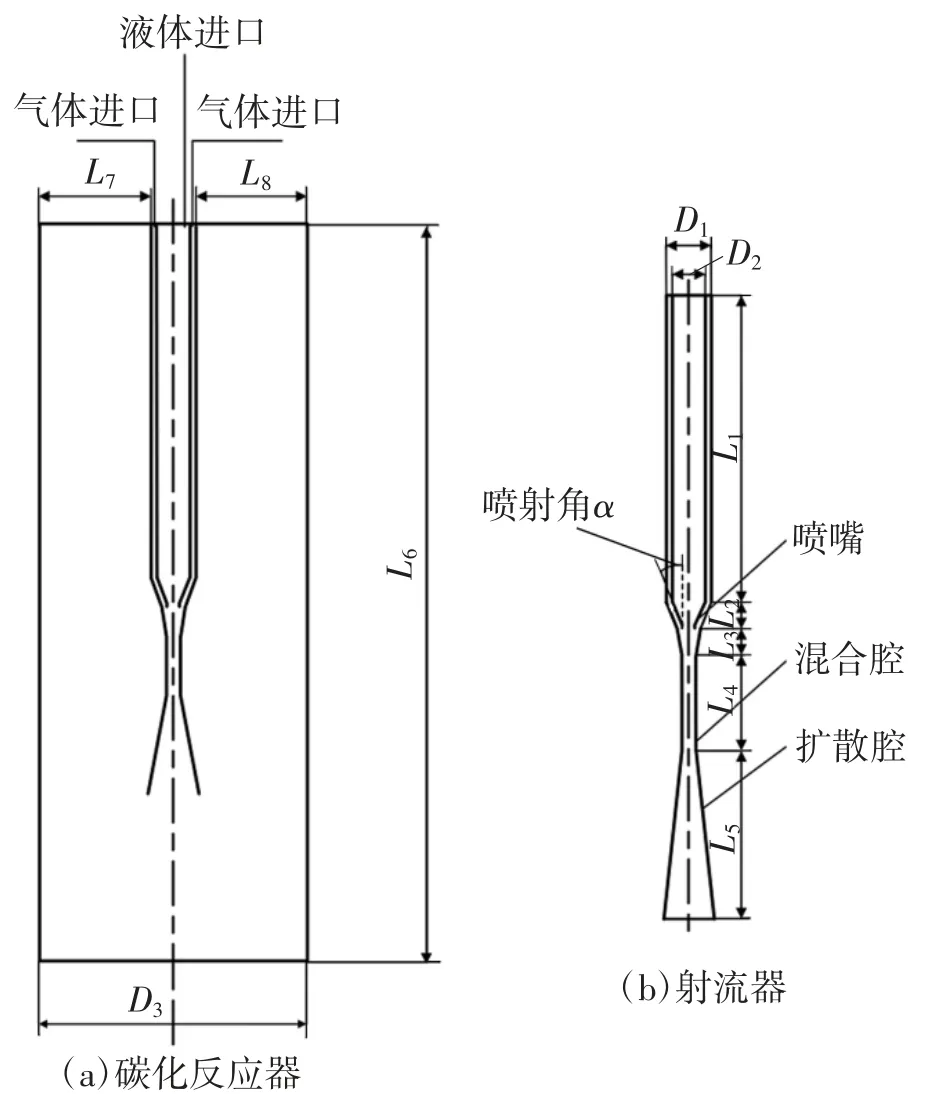

碳化反应器整体包含射流器和其外面的罐体两部分。碳化反应器二维模型如图1(a)所示:碳化反应器直径D3为162 mm,碳化反应器高度L6为486 mm,L7、L8为出料口。射流器二维模型如图1(b)所示:D1、D2分别为20、14 mm,其中位于D1以内D2两侧的两个进口为气体进口,D2为液相进口。L1为230 mm,L2为13 mm,L3为20 mm,混合腔长度L4为36 mm,扩散腔长度L5为77 mm;单侧喷射角α为22°(下文简称喷射角)。

图1 碳化反应器、射流器二维模型图

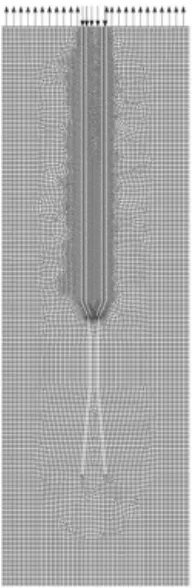

本文模拟的是射流碳化反应器的二维模型,将网格划分为四边形非结构化网格,设置单位网格大小2 mm,生成的网格划分如图2所示。网格设置四边形非结构化网格的主要优点在于,可以根据实际需要进行不同网格节点的密度设置,在射流器附近的区域设置较密的网格。

图2 网格划分示意图

1.4 网格无关性验证

本模拟中碳化反应器内部流场模型结构较简单,设定不同的网格密度进行网格无关性验证,网格数量选取3组数据,分别为24 157、32 451、39 446,经计算所得到的碳化反应器内气相平均浓度分别为30.6%、29.5%、29%,可知该模型下不同网格数量得到的计算结果较为接近。

1.5 正交设计

在进行科研试验中,对于只考察1个或2个因素的试验来说,由于控制的因素较少,试验设计和实施都比较简单。但一个试验出现超过3个因素时,试验工作量较大,全部实施起来也非常困难。这一问题被统计学家们发现,并设计出简化试验的方法,即正交设计。正交设计是指研究多因素、多水平的一种设计试验的方法,从全面试验中挑选出有代表性的点进行试验[16]。正交试验的流程一般包括以下几个步骤:确定研究因素,选择指标水平,制作成正交试验表格,进行试验,试验结果分析。

在模拟过程中发现,碳化反应器的高径比、射流器喷嘴在碳化反应器的不同位置、射流器的喷射角均对混合效果有重要的影响。故选择碳化反应器内流场的进出口气相浓度差与进口气体浓度的比值为目标量,这个数值越小则代表混合效果越好。为减少工作量,本正交试验设置为3因素、4水平。具体参数如表1所示。

表1 射流碳化反应器因素水平表

本次试验是三因素四水平,使用的是L16(43)正交表,共有16次试验。本试验所用的正交表及碳化反应器对应的结构及进出口气相浓度的差值与进口气相浓度的比值如表2所示。

表2 射流碳化反应器正交试验表

2 射流碳化反应器数值模拟

2.1 工况条件

射流器能够很好地促进流体的混合效果,初步设定工况条件如下:液体流速为2 m/s,气体流速为2 m/s;CO2气体密度为1.787 8 kg/m3,CO2黏度为1.468×10-5Pa·s;氢氧化镁浆料密度为1123 kg/m3,氢氧化镁浆料黏度为3.5×10-3Pa·s;碳化反应器容积为10 L。

2.2 流场分析

氢氧化镁浆液由泵通入反应器的液相进口处,高速流动的氢氧化镁浆液剪切由气相进口流入射流器的二氧化碳,在混合腔两者互相剪切,其平均速度能够达到6.36 m/s,直至混合腔出口处速度大小开始减弱。这一过程增加了气、液两相的接触面积,从而加快了碳化反应的效率。有文献表明气速的增加有利于此反应的正向进行[17]。氢氧化镁浆液及二氧化碳从入口进入射流器后经扩散腔流出,且在底部形成涡流,伴随着浆液和气体的持续进入,涡流逐渐减弱。通过直接观察图3可知,混合物由碳化反应器底部向上流动经过喷嘴位置后,速度相对稳定。产生此种现象的原因是:扩散腔出口的速度较大,将反应器底部的混合物冲散,导致碳化反应器底部的中间及壁面附近处速度高,随着高度的增加,这种现象逐渐减弱。

图3 液相速度矢量图

2.3 喷射角对流速的影响

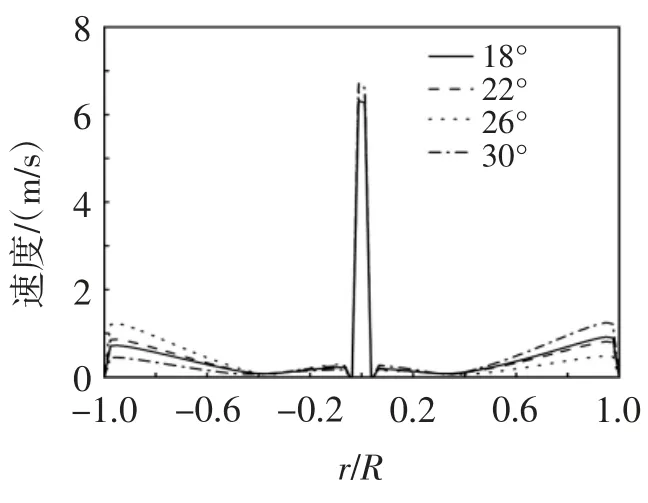

在保证其他射流器参数的情况下,研究不同喷射角对混合腔处液相最大速度的影响。选取喷射角为18°、22°、26°、30°,射流器的混合腔位置液相速度较大,这是由射流器的结构决定的。气、液两相经射流器的进口进入射流器后流经喷嘴位置,因为喷嘴处的横截面积骤减,导致压力减小,气、液经过喉管到达混合腔时速度达到峰值。后随着扩散腔横截面积的增大,经扩散腔流出的液体速度随之减小。其中18°、22°、26°、30°时混合腔处对应最大速度分别为6.29、6.36、6.55、6.70 m/s(如图4),随着喷射角的增加,混合腔处液相速度有所增加,喷射角为22°、26°、30°时比喷射角为20°时最大速度分别增加了1.11%、4.13%、6.52%。

图4 不同喷射角下混合腔处液相最大速度

因为气液两相在混合腔处反应剧烈,故取距离碳化反应器底部188 mm这一平面分析其速度沿径向分布情况。当气、液混合物由扩散腔出口流向碳化反应器底部时,动力流体沿径向沿碳化反应器两侧内壁流动。在这一平面内,轴线沿半径方向的液相速度是先降低、再升高,在0.4r附近速度最低,在碳化反应器壁面处速度较大,如图5 所示,两侧壁面平均速度接近1 m/s,这是由于动力流体流向碳化反应器底部后,在底部形成涡流,所以在壁面附近流速较大。

图5 距离底面188 mm处液相速度沿径向分布

2.4 喷射角对混合效果的影响

为了表明喷射角对混合效果的影响,取不同喷射角为自变量,气相进出口浓度的差值与进口浓度的比值作为因变量,来判断整个反应器的混合效果。气相进出口浓度差值与进口浓度的比值越大,说明气体在碳化反应器内停留的时间越短,气、液反应不完全气体便从出口流出,同时气相在碳化反应的下半部分的浓度较小,上半部分浓度较高,导致混合不均匀。所以,这个比值越小,说明混合效果越好,反之则越差。在喷射角为18°、22°、26°、30°时这个比值分别为1.42、1.23、2.37、2.54(如图6),喷射角18°、22°时这个比值分别为1.42、1.23,二者相差不大。当喷射角为26°、30°时这个比值相对较大,分别为2.37、2.54。当喷射角为22°时这个比值最小,说明当喷射角为22°时混合效果较好。

图6 喷射角对混合效果的影响

同时,通过云图来观察,如图7(a)、图7(b)所示,当喷射角为18°、22°时射流碳化反应器内部气相分布相对均匀且混合效果较好。如图7(c)、图7(d)所示,当喷射角为26°、30°时其混合效果较差,因喷射角较大,经扩散腔出口流出的混合物会随机向壁面倾斜,导致局部气相浓度过高,且反应器底部气相浓度较低,从而影响碳化反应器的混合效果。综上所述,射流碳化反应器的喷射角取22°。

图7 不同喷射角下的气相浓度分布

2.5 优化设计

正交设计结果表明:碳化反应器的高径比及射流器的喷嘴位置对混合效果影响较大,而射流器的喷射角对混合效果影响较小,如表2所示。最佳结构高径比为3,喷嘴位置位于碳化反应器的H/2处,喷射角为22°。为考察该正交方法的可靠性,对相应的结构进行数值模拟分析,以验证最佳结构的合理性。

2.5.1 不同高径比下碳化反应器内混合情况

通过对气相浓度云图的直观观察可知,当高径比为2时(如图8(a)),在反应器下半部分的浓度变化较大,且涡流部分气相浓度较低。这是因为从扩散腔出口流出的混合物动能较大,导致底部涡流范围过大,且气相向上流出速度过快,导致反应不均匀。当高径比为4时(如图8(c)),因为扩散腔出口流出的混合物动能有限,不足以将底部的液相均匀混合,且局部浓度较高。当高径比为5时(如图8(d)),其混合范围及混合效果均较差。综上所述,当高径比为3时(如图8(b)),混合效果较好。

图8 不同高径比下的气相浓度分布

2.5.2 射流器不同喷嘴位置下碳化反应器内混合情况

射流器喷嘴位置的改变和高径比的改变有相似之处,其根本原因在于动能不足,导致碳化反应器内的气相浓度分布不均。改变射流器喷嘴在碳化反应器中的位置对混合效果有着较大的影响。如图9(b)所示,当喷嘴位置位于H/3处时,喷嘴下方部分气相浓度局部过高,导致混合效果较差。如图9(c)所示,当喷嘴位置位于H/4处时,因为喷嘴位置过于靠近顶部导致气、液混合物向下的动能过低,出现经过扩散腔流出的混合物随机向一侧壁面倾斜的现象,在底部形成不均匀的涡流,导致混合不均匀。如图9(d)所示,当喷嘴位置位于H/5处时,其混合范围及混合效果均较差。如图9(a)所示,当喷嘴位于H/2处时,上述情况明显减弱。综上所述,喷嘴位置位于H/2处,混合效果较好。

图9 不同喷嘴位置下的气相浓度分布

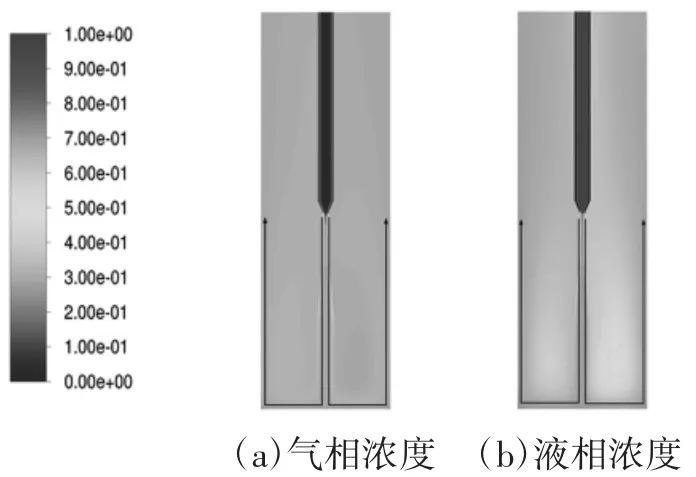

图10 最佳结构下气、液相浓度分布

2.5.3 最佳结构下碳化反应器内混合情况

当碳化反应器的高径比为3、喷嘴位置位于H/2处、喷射角为22°时 碳化反应器混合效果较其他组合较好,反应器内气、液两相分布较为均匀。

3 结论

本文分析了射流器不同喷射角、碳化反应器的高径比及射流器喷嘴位置对混合效果的影响,并利用正交优化法得出碳化反应器的最佳结构,得出以下结论:1)射流器喷射角在18°~30°范围变化时,液相的最大速度也随之增大,但对混合效果影响较小。碳化反应器的高径比及射流器喷嘴在碳化反应器中的位置对碳化反应器的混合效果影响较大。2)通过正交分析得出碳化反应器的最佳高径比为3,射流器最佳喷嘴位置位于碳化反应器H/2处,射流器最佳喷射角为22°。