可调谐激光器多闭环控制驱动系统设计

2024-04-19李永康朱兴邦喻一凡孙庆旭朱云波戴永寿

李永康, 朱兴邦, 喻一凡, 孙庆旭, 朱云波, 戴永寿

(1.中国石油大学(华东) 海洋与空间信息学院,山东 青岛 266000;2.中国电子科技集团有限公司第四十一研究所国防科技工业光电子一级计量站,山东 青岛 266000)

0 引言

可调谐激光器是指输出波长在一定范围内连续可调的激光器,其调谐范围宽、线宽窄,光学效率高,具有重要的应用前景[1]。在高精度的应用系统中,对可调谐激光器输出激光的光功率、光谱特性和中心波长有严格的稳定性要求。保证可调谐激光器高稳定性运行的关键元件是半导体激光二极管(Laser Diode,LD),它是一种电流驱动型模块,对电流的变化十分敏感,微弱的电流变化即会对LD的输出波长、阈值电流和光功率产生明显影响[2],因此,设计一款高稳定性的恒流驱动系统至关重要。

当前,主流的可调谐激光器LD驱动方法主要有恒功率控制法和恒电流控制法。恒功率控制法利用光电二极管检测激光器的输出功率,通过反馈电路将其变化反馈给电流驱动电路,从而达到输出功率稳定的目的[3-4]。恒电流控制法则直接将电流作为反馈控制信号,通过压控恒流源输出稳定电流[5-6]。由于半导体的温度敏感性和器件老化等问题,即使保持驱动电流恒定,其输出功率也可能发生变化[7]。而自动功率控制电路因其输出功率直接反馈的特点,不会受电流变化影响,但光功率探测器产生的噪声也会在一定程度上降低LD驱动电流的稳定性。

目前,已有学者对恒流控制法和恒功率控制法进行改进,但仍存在一些问题。文献[8]通过增加保护电路和抑制环路噪声对深度负反馈控制恒流源电路进行了改进,但未考虑激光器长期工作时的功率波动;文献[9]基于负反馈原理设计了一款恒功率控制电路,输出功率稳定性控制在±3 mW,但忽视了光电探测器的非线性问题,使功率稳定度提高受限;文献[10]提出一种深度负反馈恒流驱动方法,驱动电流控制稳定度达160 ppm,功率控制稳定度0.02 mW,但该方法电流调节范围窄,电流控制稳定度无法达到可调谐激光器需求;文献[11]提出一种基于功放的恒流源驱动方法,电流稳定度优于±0.5 μA,输出激光波长稳定度控制在10 pm/h,但该方法驱动功率较小,且未考虑高频信号干扰造成的影响。在商用可调谐激光器驱动源中,德国激光制造商Toptica旗下的可调谐激光器产品和美国制造商Thorlabs旗下产品均能达到千分级的光功率稳定度和1 pm/h甚至更低的输出波长稳定度。

针对目前LD驱动方法的不足,为进一步提高可调谐激光器输出激光波长和功率的稳定度,首先基于深度负反馈的控制方式设计了电流环,并通过积分补偿和RC滤波提高了反馈控制稳定度;其次为防止功率衰减,在积分反馈电路基础上设计了仪表放大器反馈回路,实现了激光器功率的线性反馈控制并抑制了共模噪声对LD驱动电流稳定性的影响;最后以位置式PID为控制方式,对LD驱动电路进行外环控制,完成对电流或功率信号误差的计算与调整。最终实现了可调谐激光器多闭环控制驱动系统。

1 可调谐激光器多闭环驱动控制系统总体设计方案

驱动控制系统中的光学被控元件选用索雷博的先进可调谐激光增益芯片SAF1550S2,该芯片输出光功率与注入电流的大小正相关,即在一定范围内,可以通过LD驱动源的输出电流来调节激光功率的输出。而该芯片LD输出激光波长与功率呈非线性变化关系,故为输出稳定波长的激光,控制LD功率恒定至关重要。

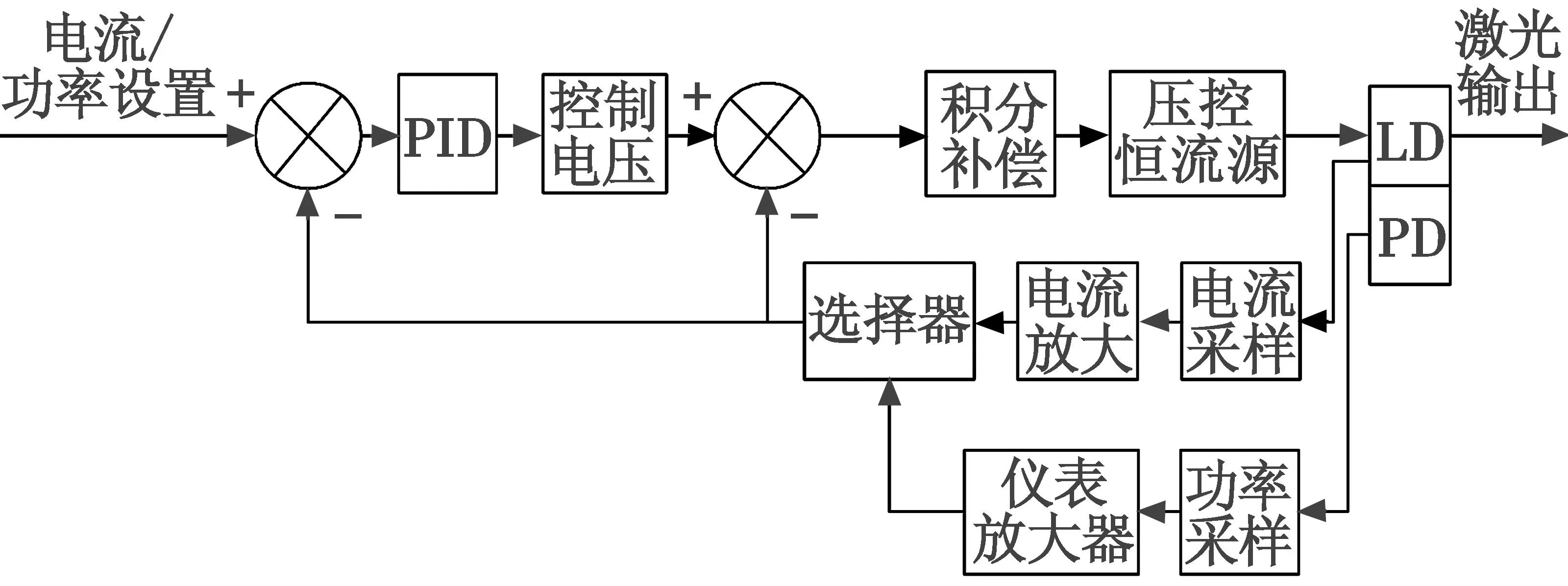

因为SAF1550S2芯片内部集成有TEC,且应用成熟的TEC控制方式对其进行控制即可实现LD工作的恒温状态,故不再讨论温度控制[12-13]。在恒温控制下,向LD注入稳定的电流便可稳定控制激光器的输出功率。但考虑到LD长期工作的功率衰减和外腔中光学器件产生的噪声对功率波动的影响,LD驱动控制系统需通过检测LD的输出光功率调整其注入电流以保持功率恒定,实现可调谐激光器的稳定驱动。可调谐激光器多闭环驱动控制系统如图1所示。

图1 可调谐激光器多闭环驱动控制系统

可调谐激光器多闭环驱动控制系统是一个负反馈控制的多闭环控制系统。当被控对象为电流时,内部负反馈为电流环,包括积分补偿、压控恒流源、LD、电流采样和电流放大环节,从而对驱动电流进行采样、反馈和控制;当被控对象为光功率时,内部负反馈为功率环,包括积分补偿、压控恒流源、LD、PD、功率采样和仪表放大环节,直接对LD的输出光功率进行稳定性控制。外环为PID控制,以FPGA作为主控器件,以数字控制的方式有效并快速地实现电流或功率的稳定控制。

2 多闭环驱动系统硬件电路方案与设计

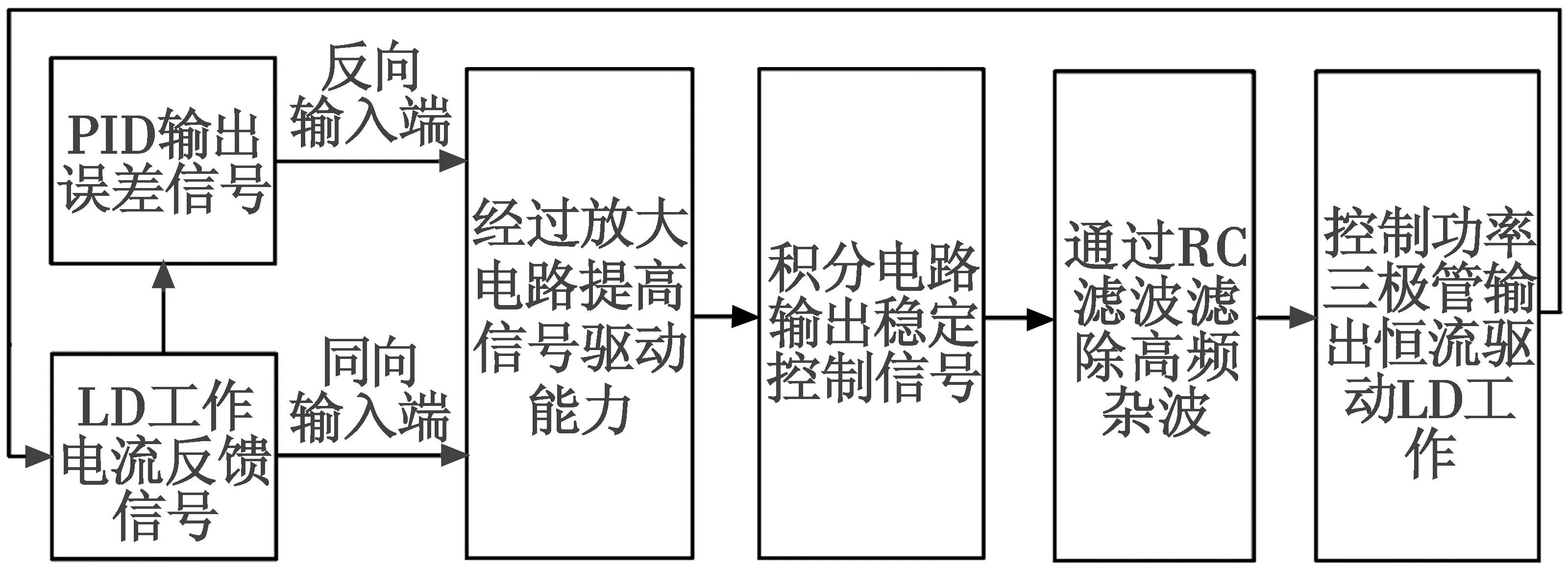

2.1 自动电流控制(ACC)方案与电路设计

由于可调谐激光增益芯片为电流驱动元件,故自动电流控制(ACC)方法的核心是恒流源控制。常规的精密压控恒流源由单运放、三极管和采样电阻构成,以负反馈的方式对电流进行控制[14]。但该方式抗干扰能力较弱,故在负反馈的基础上,引入了积分补偿和高频信号滤波,增强了电流环的抗干扰能力,并与PID构成双闭环控制,实现了ACC,电流环设计思路如图2所示。电流控制误差信号经PID算法计算得到后,与LD电流采样反馈信号共同作用于积分电路。当系统受到扰动时,反馈电路负端产生一个瞬时响应,而积分环节则产生一个长期的响应,以消除系统的稳态误差,实现了反馈控制的积分补偿。积分电路输出的控制信号驱动功率三极管生成恒定电流,并将其中因波动产生的高频信号通过RC电路滤波后反馈给积分电路,以避免对LD产生影响。最终恒流作用于LD,驱动LD产生稳定的激光。

图2 电流环设计思路

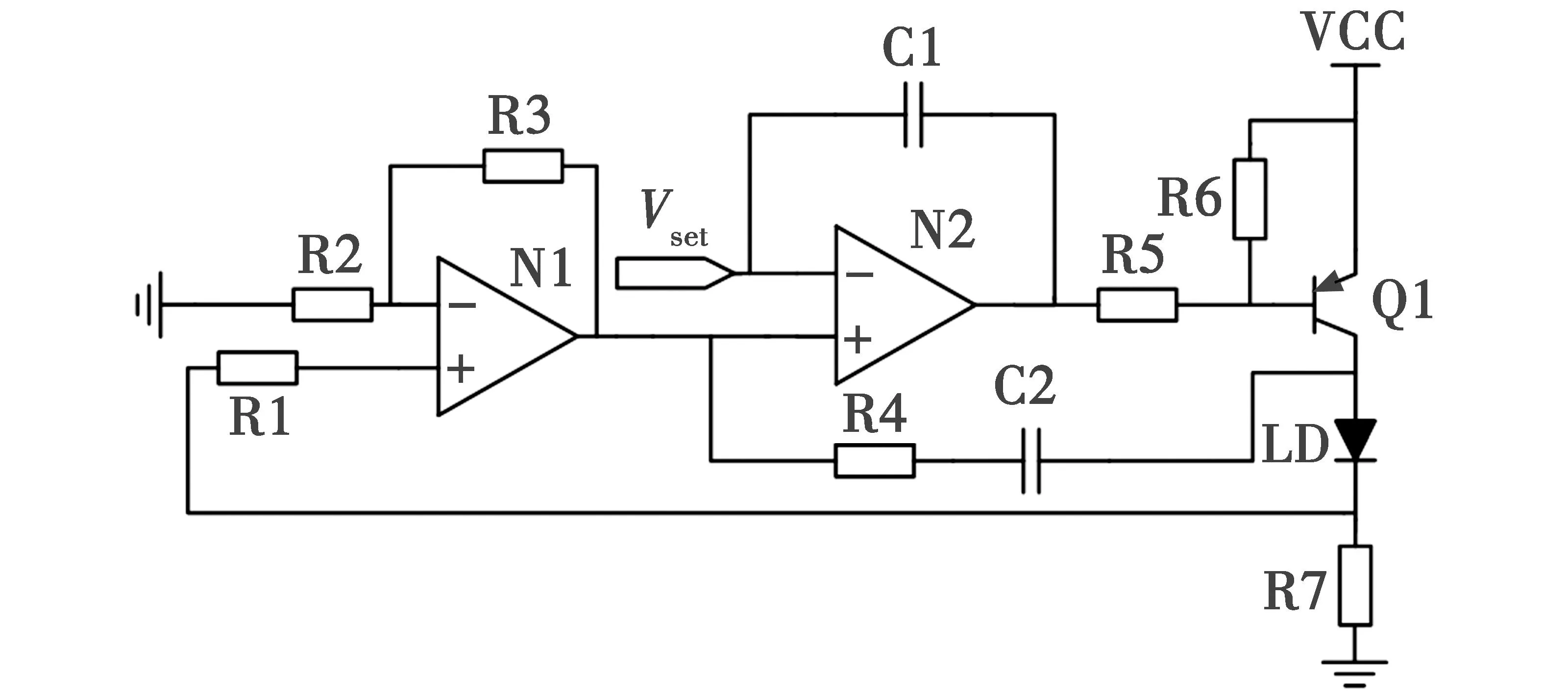

电流环电路原理如图3所示。

图3 电流环电路原理图

电压设定信号Vset为FPGA经过PID控制算法计算输出的电流误差信号,N2为FET精密运算放大器,与电容C1等外围器件组成积分电路。电压设定信号作用于N2的负端,LD工作电流信号经过精密电流采样电阻R7采样并经过放大器N1放大后作用于N2的正端。电压设定值随电流设定值和采样值的差值变化而变化,电流差值越大,电压设定值越大,N2输出电压值越大,即三极管基极电压越大,最终驱动LD的电流越大,控制为外环控制。而LD工作电流因波动而改变时,N2正端电压随之改变,通过反馈电路的积分补偿趋于稳定,且驱动电流的高频噪声经RC电路反馈给积分电路,消除了高频干扰,该控制属于内环控制。

电流驱动响应时,三极管Q1应工作在放大区,设其放大倍数为K,设三极管驱动电压为Vin,即流经LD的驱动电流为

(1)

式中,R7为电阻R7的电阻值。

由式(1)可知,激光器的驱动电流与电压控制端、三极管的放大倍数和采样电阻呈正相关,三极管和采样电阻选型完成后,通过控制输入端电压即可线性控制LD的驱动电流。

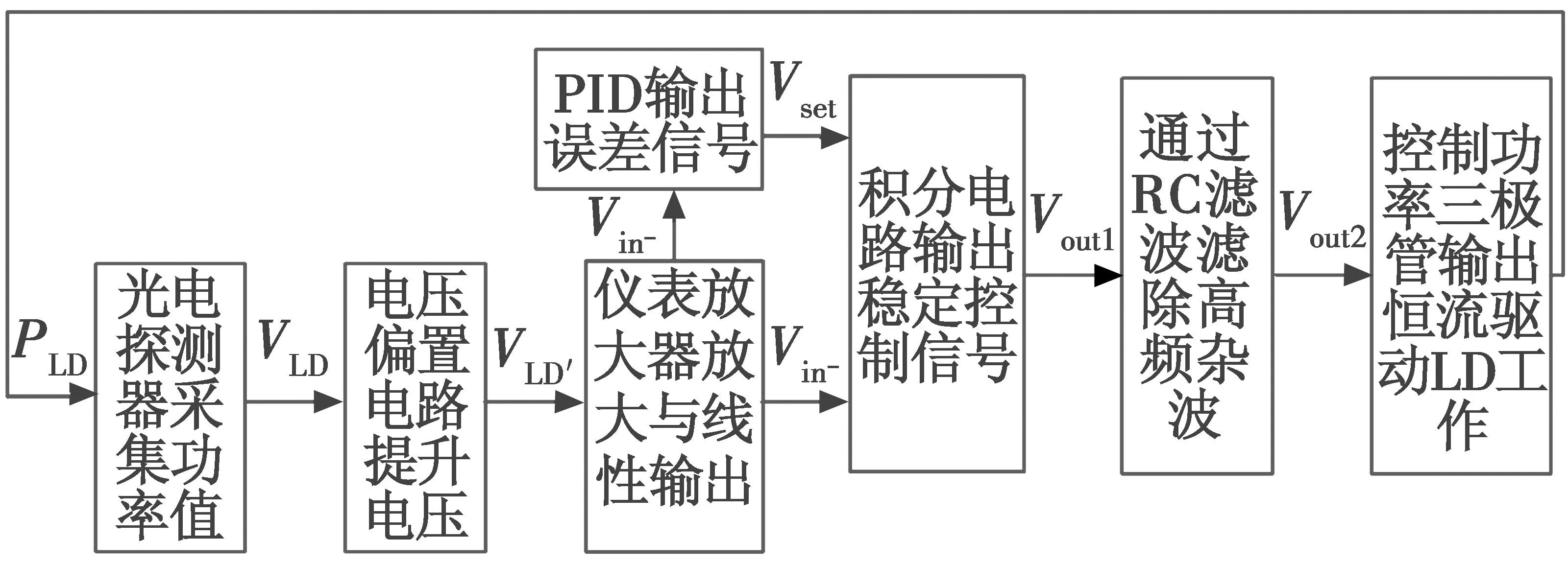

2.2 自动功率控制(APC)方案与电路设计

由于可调谐激光二极管存在器件老化或长时间使用等导致的光功率偏移问题,即在保持电流恒定的状态下功率仍会波动,故提出了一种自动功率控制(APC)方式,通过检测LD的功率并进行恒功率控制,根据功率偏差调节驱动电流,而非直接输出恒定电流,从而避免了光功率偏移问题。

在APC中,需要用到光电探测器对功率进行采样,光电探测器的核心元件为光功率二极管(PD),是一种把光信号转换为电信号的元件,它是由PN结组成的半导体器件,并且在反向电压作用下工作,光的强度越大,其反向电流也越大。但光功率二极管具有非线性特性,常规功率控制方法无法直接对其进行线性控制,故提出应用仪表放大器设计反馈采样电路,其内部由多级放大电路和差分放大电路构成,可以对信号进行放大和线性化输出,且可以在噪声环境中检测出微弱信号,从而抑制共模噪声,提高了功率采样的信噪比。

APC设计思路如图4所示。

图4 APC设计思路

首先通过光电探测器采集当前输出激光功率值并转换成电压信号,然后经过电压偏置电路将电压转换到合适范围内从而易于信号识别和处理,再经过精密仪表放大电路将转换后的电压信号进行放大和线性输出,最后与PID控制信号分别作用于积分反馈电路正端和负端,实现对晶体管的恒压驱动,从而产生稳定的电流驱动LD工作。

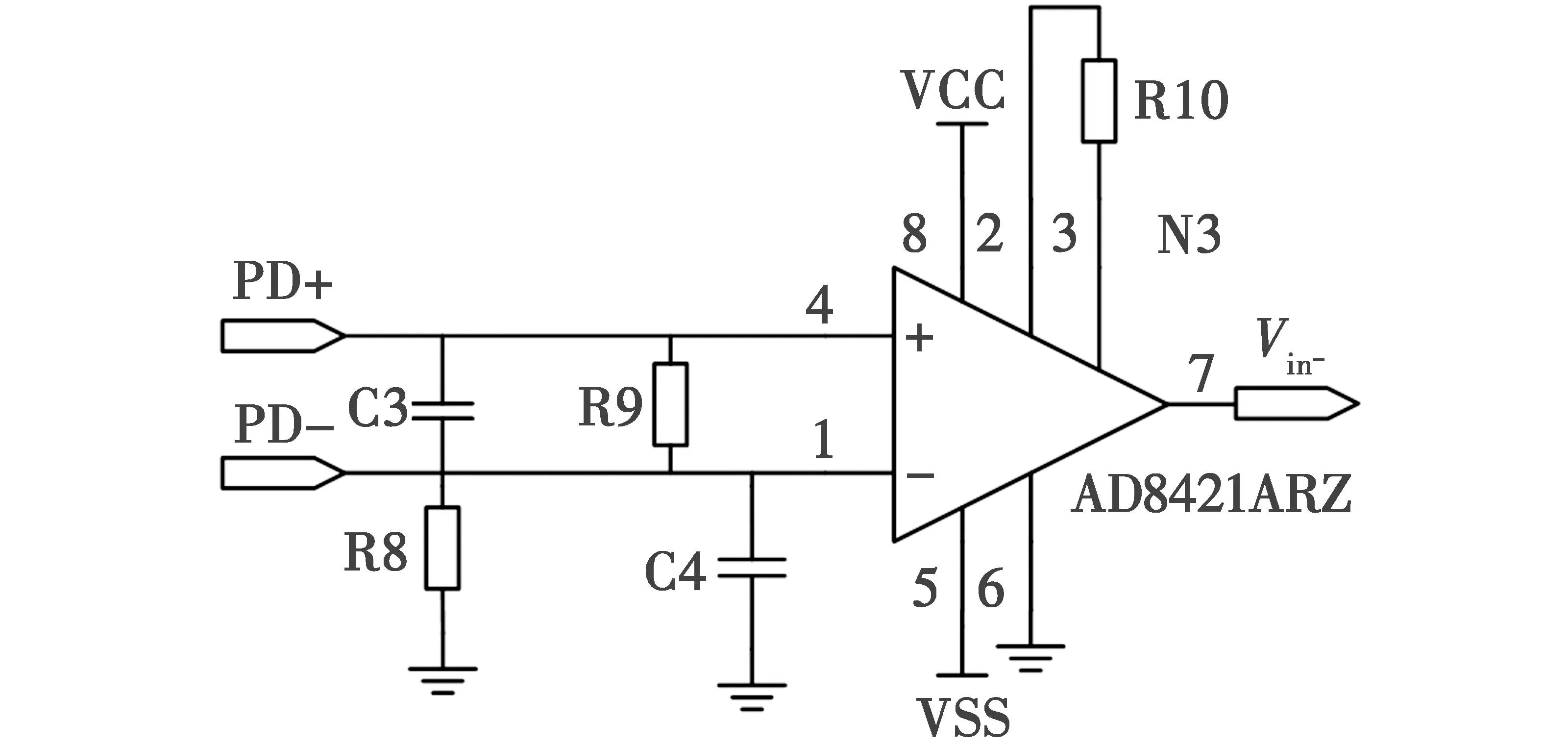

仪表放大器电路设计原理如图5所示。

图5 仪表放大器电路设计原理图

仪表放大器选用ADI公司的AD8421ARZ,它是一款低成本、低功耗、极低噪声、超低偏置电流的高速仪表放大器,具有较高的共模抑制比(CMRR),并采用独特的输入保护方法,能在保持极低噪声的情况下保证输入的鲁棒性,非常适用于激光器功率控制中的采样信号处理。其输出电压算式为

Vin-=G×(VPD+-VPD-)

(2)

式中,G为增益参数,其算式为

(3)

式中,R10为电阻R10的电阻值。由式(3)可知,经仪表放大器处理的信号呈一定倍数的线性关系。

2.3 保护电路设计

LD对静电放电、过电压和过电流情况非常敏感[15],且在LD注入电流的瞬间,浪涌电流会对其造成损伤,因此在设计驱动电路时,要设计相应的保护电路。常规的保护电路只设计了过电压和过电流保护,并具有小功率的防浪涌设计,不能满足对可调谐激光二极管的保护需求。文献[10]采用在LD两端并联二极管和电容的方法以起到防止反向浪涌电流冲击的效果,但该方法只适用于功率较小的驱动电源。

本文设计的保护电路包括限幅电路、过电流保护电路、慢启动电路和大功率MOS管防浪涌电路。

限幅电路用于驱动源适应不同额定电压的LD和不同工作模式下电压的调节范围。限幅电路原理如图6所示。

图6 限幅电路原理图

由图6可知,限幅电路主要由运算放大器和二极管组成,Vlim为限幅电压。当Vset

除限幅保护外,对驱动源工作过程中的电流限制也至关重要,超过LD的额定电流会对其造成损坏。过电流保护电路主要由运算放大器和比较器构成,将电流设定阈值相对应的电压值进行数字设定后,与驱动电流经精密电流采样电阻采样后的电压值作比较,从而输出开关数字信号。当采样电压未超过限定值时,数字信号输出常态值;当采样电压超过限定值时,主控接收到起保护使能的数字信号,从而对设定值进行降低或对驱动进行关断,以实现保护作用。

为防止LD受到静电和反向浪涌电流的冲击,应在LD两端分别并联一个容值小的陶瓷电容和一个容值大的电解电容,以实现吸收反向电流和电压的作用,且能够实现LD的慢启动。在此基础上,还可以在LD两端并联一个数字信号控制的大功率MOS管,以实现大电流下的启停放电,避免击穿LD。

3 可调谐激光器多闭环控制驱动系统软件功能设计

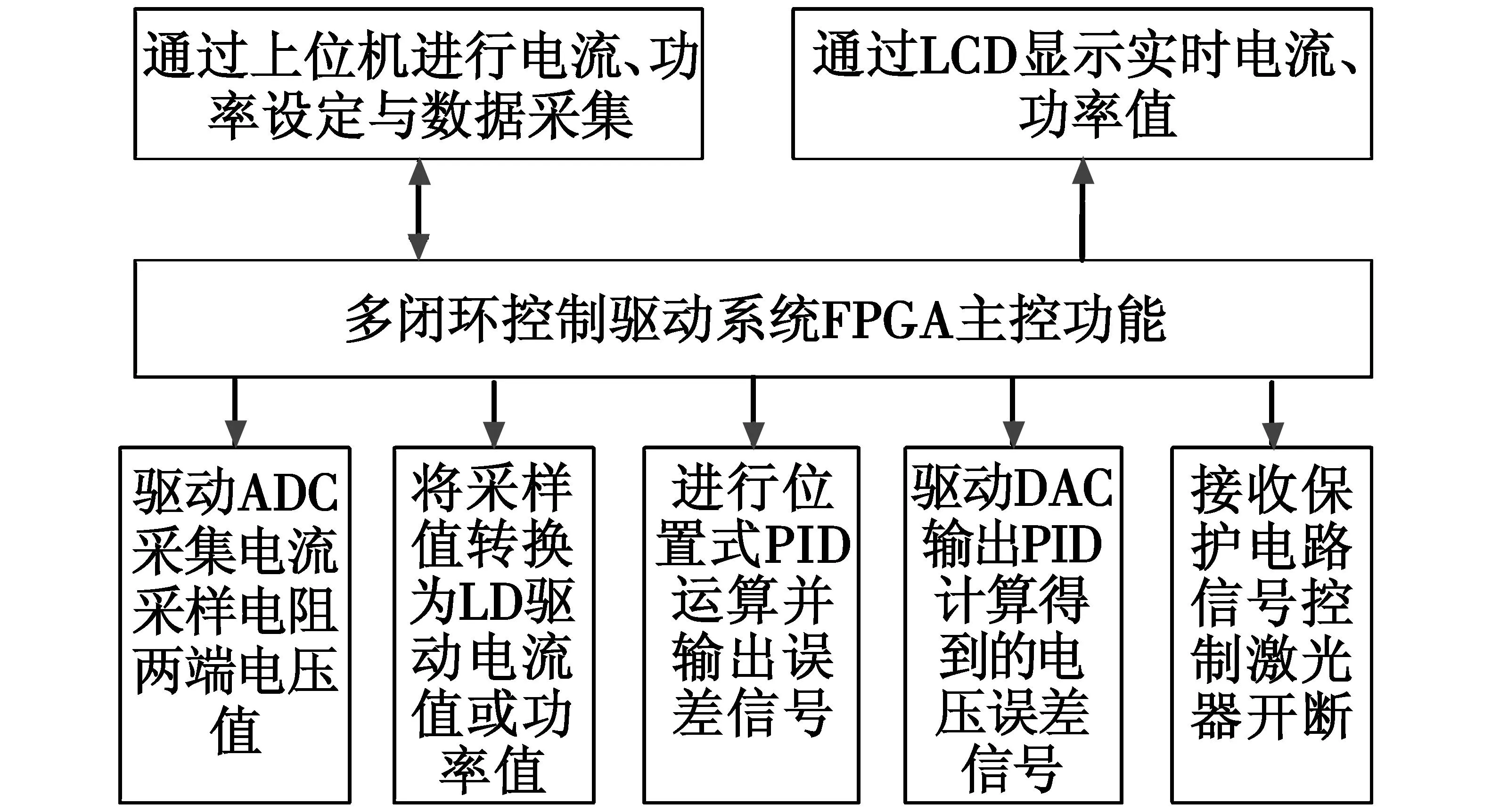

可调谐激光器多闭环控制驱动系统以FPGA作为主控芯片,通过位置式PID对硬件电路进行外环控制,与功率环和电流环共同构成多闭环控制系统。

多闭环控制驱动系统软件功能模块设计框图见图7。

图7 多闭环控制系统软件功能模块设计框图

该控制驱动系统具体工作流程为:首先,上位机通过PCI-E通信设置可调谐激光器工作电流;然后,通过A/D转换模块采集电流采样电阻两端电压或仪表放大器输出电压,转换为电流和功率值后传递给LCD模块进行显示;最后,将采样值与目标值进行对比,若存在偏差,根据偏差进行位置式PID运算处理,经PID处理后再对D/A模块赋值。

位置式PID数学模型为

u(k)=Kpe(k)+Ki∑e(k)+Kd(e(k)-e(k-1))

(4)

式中:u(k)为输出信号;e(k),e(k-1)为偏差信号;Kp为比例系数;Ki为积分系数;Kd为微分系数。

4 实验结果与分析

为验证多闭环控制驱动系统对可调谐激光器驱动控制的稳定性,分别在不同驱动电流和驱动功率条件下对可调谐激光器驱动电流稳定性、光功率稳定性和波长稳定性进行测试。

实验选用Thorlabs的可调谐激光增益芯片SAF1550作为被控光学元件,并设定驱动温度为恒温25 ℃,该芯片输出激光波长在1530~1570 nm内可调,驱动电流范围为65~600 mA。

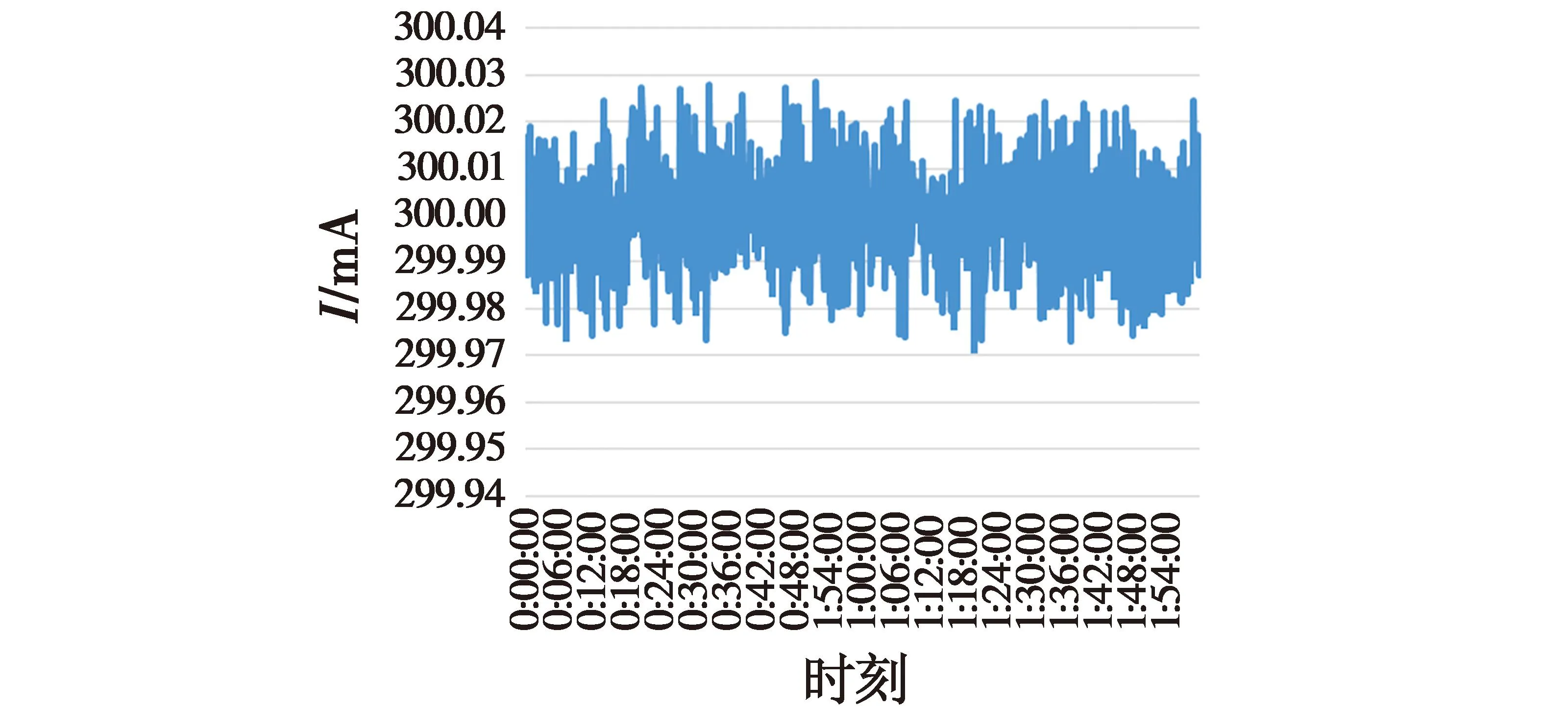

4.1 自动电流控制稳定度测试

通过外腔调谐设定激光波长为1550 nm,设置LD驱动为自动电流控制模式,设置驱动电流为300 mA,对LD驱动电路的电流控制稳定度进行时长为2 h的测试,通过上位机对稳定状态下电流值进行采样,结果如图8所示。

图8 300 mA设定值时电流2 h稳定度

根据上位机采集的实验数据和稳定度算式

(5)

可得300 mA下稳定度为190 ppm。式中:Imax为最大电流值;Imin为最小电流值;I0为设定电流值。

4.2 自动功率控制稳定度测试

实验采用Keysight的8163B功率计进行可调谐激光器功率测量。连接多闭环驱动系统后,将可调谐激光增益芯片上的光纤接头连接到光功率计上,设定激光波长为1550 nm,功率为10 dB,进行长时间稳定性测量,测量结果如图9所示。

图9 输出光功率稳定度

通过图9可得,光功率波动稳定在0.005 dB/h以内,稳定性能优越。

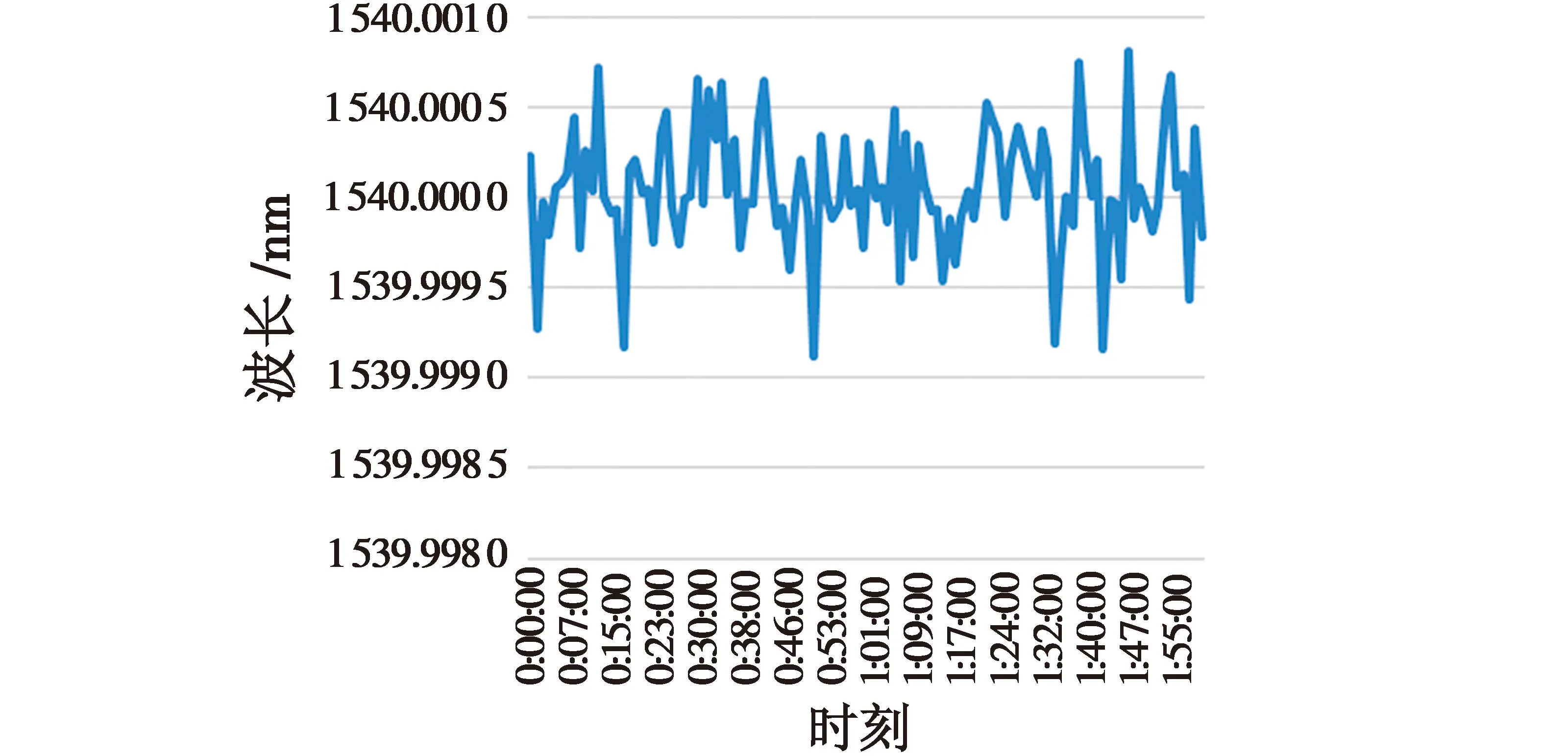

4.3 激光器中心波长稳定性测试

实现采用Bristol Instruments的772B波长计对可调谐激光器输出波长进行测试。在波长计上选择合适的波长范围后,将激光增益芯片上的光纤接头连接到波长计上,设定驱动电流为300 mA,通过外腔调谐激光波长为1560 nm,波长稳定性测试结果如图10所示。

图10 1560 nm波长稳定性

波长稳定性算式为

(6)

式中:n为测量次数;λi为每次测量的波长值;λavg为稳定性测试的波长平均值。根据实验结果可以得出在1560 nm波长下激光波长稳定度λs优于1 pm/h。

5 结束语

为提高可调谐激光器驱动电流控制稳定性和输出激光功率稳定性,以深度负反馈为控制原理,分别设计了电流控制内环和功率控制内环,并与PID控制外环共同组成了多闭环驱动控制系统。在该系统中,积分补偿实现了反馈电路的高稳定性控制,RC滤波电路消除了LD工作时的高频信号干扰,仪表放大电路实现了功率的低噪声线性控制,防浪涌保护电路能保护LD免受冲击电流的损坏。实验结果表明:在300 mA的设定电流下,电流控制稳定度优于200 ppm;在功率设定为10 dB时,功率控制稳定度优于0.005 dB/h;在1560 nm激光波长设定下,激光波长稳定性优于1 pm/h,证明该多闭环控制驱动系统能够满足可调谐激光器的高控制稳定性需求,并已能够对标国外先进激光器驱动源。