换热翅片几何量数字化测量技术研究及在智能制造中的应用

2024-04-19熊行创

阚 侃, 熊行创

(1.广东省计量科学研究院,广东 广州 510405; 2.中国计量科学研究院,北京 100029;3.国家市场监管重点实验室(计量数字化与数字计量),北京 100029)

1 引 言

管翅式换热器是工业中应用最广泛的换热器形式[1],其结构主要由换热管和翅片组成,是将铝箔冲制成条形翅片码垛整齐,随后将换热管穿过码垛整齐的翅片翻边孔,最后送入胀管机进行胀接,从而实现换热管和翅片的紧固连接[2]。其中翅片决定了整个换热器大部分的冷热流体之间的热量交换,是决定换热器换热性能的关键部件。常用的翅片主要由翻边孔和开窗阵列组成。翅片的总表面积与几何结构对换热器性能具有重要影响。为了提升性能,目前翅片厚度已经普遍达到0.1 mm的尺度范围[3,4]。

针对翅片结构对换热器性能的影响已有大量研究。Jiin-Yuh J等[5]以面积减小率为优化目标,采用共轭梯度法对翅片开窗角度进行优化,在特定角度范围内,确定了最佳开窗角度;Javaherdeh K等[6]采用实验研究和数值方法对不同翅片高度、百叶窗长度、翅片厚度等结构参数的百叶窗翅片管式换热器展开了研究;刘妮等[7]研究发现随着开窗角度增加,换热器换热系数会呈现先增加后减小的趋势,同时压降会随开窗角度的增大而有所升高;张克鹏[8]研究发现翅片开窗角度为45°且开窗数为14个时,微通道换热器空气侧换热量最大,压降相对较小。因此,翅片的多个结构参数都会对传热性能产生影响,但对特定结构的翅片,其开窗角度存在最佳开窗角度,低于或高于该角度都会造成换热器换热性能的下降,有必要对翅片实际开窗角度进行测量。

目前,研究测量翅片开窗角度的文献较少。由于开窗尺寸小、结构复杂、易塑性变形等特点,企业难以对翅片开窗角度参数实施有效测量。产业中有通过将码垛后的翅片用胶水整体固化(类似制作琥珀),然后在开窗阵列区域切割出剖面打磨后使用影像仪测量开窗角度的方法,该方法制备过程复杂、耗时长,不适合实时监测;国外有专用测量设备,测量原理为:设有LED红外光源,转动台带动翅片转动,通过相应开窗的LED红外光源通过量会发生变化,同时记录转动角度与光强度,光强最大时的转动角度即为翅片开窗角度,但该设备要求每种翅片都需定制夹具,属于破坏性测量,且制备样品过程耗时长,价格昂贵。

由于性能稳定、非接触、精度高等特点,激光类测量仪器在工业几何量参数测量中得到广泛应用,如激光位移传感器(单点)[9~11]及激光轮廓传感器(线激光)[12~16]。本文设计了一种基于超高速激光轮廓传感器的翅片开窗角度及尺寸测量装置。该装置利用激光轮廓传感器的线形激光获取翅片开窗阵列区域的外轮廓,通过格拉布斯准则对异常数据进行剔除后取算术平均值进行数据预处理;对轮廓数据求一阶导数,强化轮廓开窗的特征以完成对开窗阵列区每个开窗区域的分割。最后对每个开窗区域循环进行固定长度的最小二乘法回归运算,通过相关系数选取最优拟合线段,就近选取片上参考平面完成开窗角度计算。

2 测量对象与整体设计

2.1 测量对象

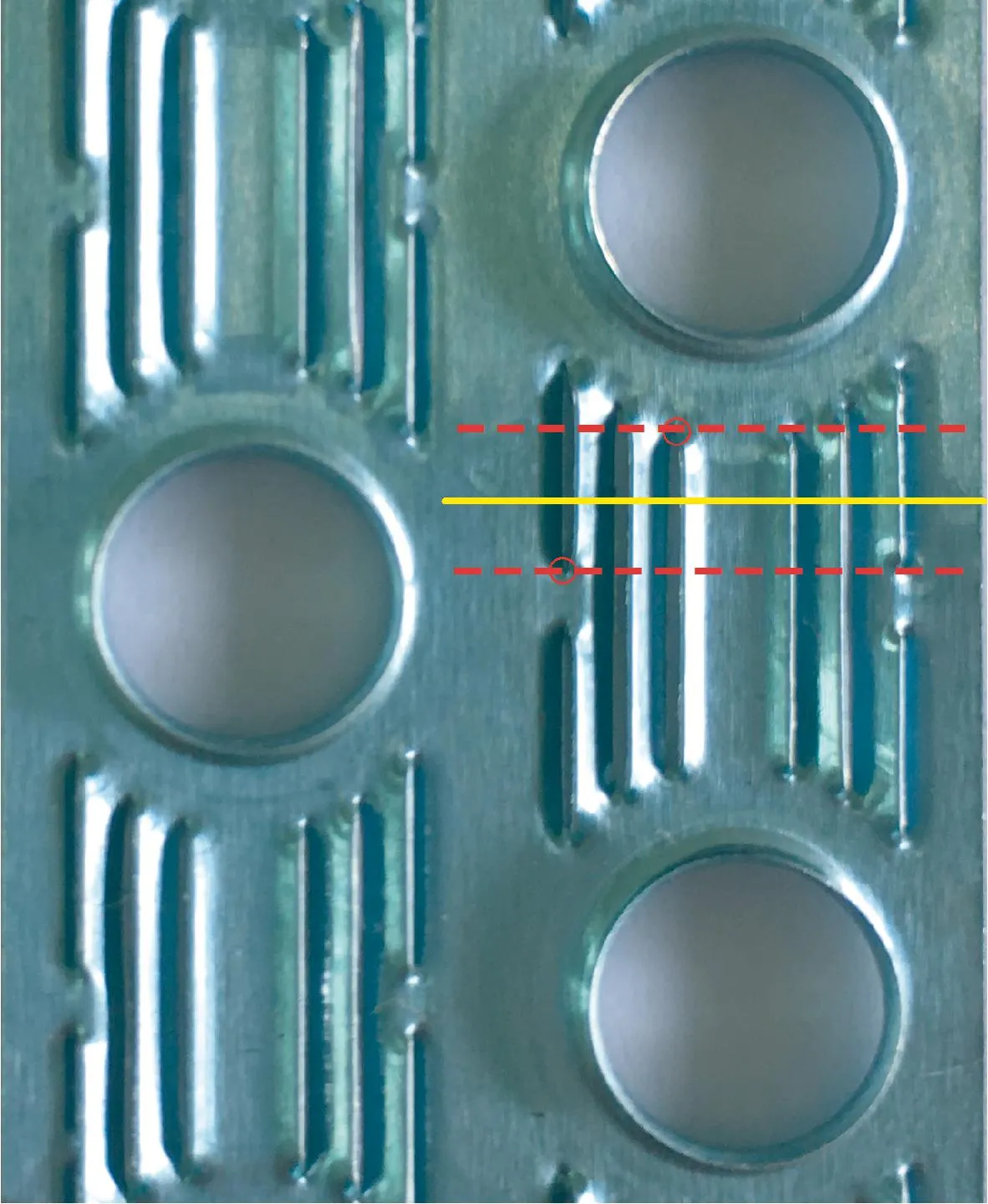

换热翅片实物如图1所示,可以看出该结构的翅片开窗阵列一组存在8个开窗斜面,呈对称分布,每组开窗阵列均被翻边孔环绕。翅片由厚度约0.1 mm的铝箔多次冲压而成,开窗阵列总宽度约10 mm,各开窗宽度有0.75 mm与1.5 mm两种。激光轮廓传感器的线形激光沿图1中实线所示位置进行测量,位置可在上下2条虚线形成区间内调整。

图1 翅片实物图及测量区域Fig.1 Physical drawing of louver fins

翅片开窗阵列剖面图(沿图1中实线位置),其轮廓示意图如图2所示,其中L1、L2、L3为需要测量的3个尺寸参数,α1~α8为需要测量的8个开窗角度参数。由于翅片易塑性变形,实际被测翅片整体不能保证与底面平台平行,故需要采取就近选取参考平面的方式计算8个开窗角度,如图2所示。测量α1,α2时,选平面A为参考平面;测量α3~α6时,选平面B为参考平面;测量α7,α8时,选平面C为参考平面。

图2 翅片开窗阵列剖面示意图Fig.2 Schematic section of casement array

2.2 测量装置硬件设计

本文选择基恩士LJ-V7060激光轮廓传感器获取翅片开窗阵列的轮廓数据。轮廓传感器基本测量原理为激光三角法,当激光源发射线形激光到测量物体表面,不同位置反射回来的光束会在图像接收传感器上形成光条图像,利用三角关系计算前后像点位置关系,从而精确获取被测物体表面到激光测头的深度变化信息[12]。因此,轮廓传感器每测量一帧得到一组在xz平面内沿x轴等距分布的线状二维数据点[13]。x轴方向为线激光的水平方向,z轴方向为竖直方向。装置硬件设计图如图3所示。

图3 装置测量台硬件设计示意图Fig.3 Device hardware design diagram

翅片开窗阵列宽度约10 mm,选型轮廓传感器x轴方向测量范围约为15 mm,设计二维可调移动平台,方便调整测量区域,设计三点锥型定位柱,引导快速放置被测翅片。传感器z轴重复性为0.4 μm,x轴重复性为5 μm。

3 系统软件设计

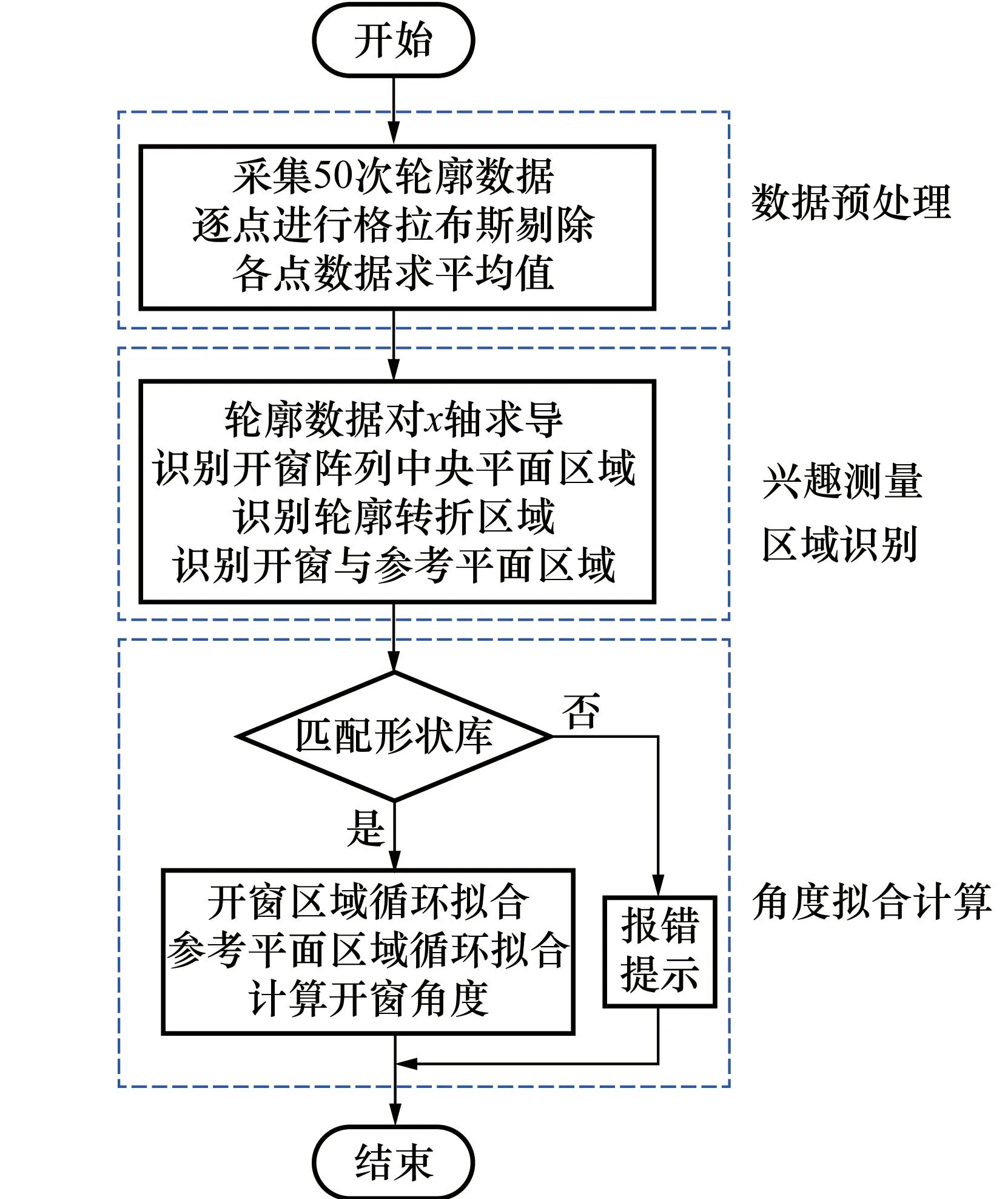

测量算法主要包括:数据预处理、兴趣测量区域识别、角度拟合计算等处理过程,其算法流程图如图4所示。

图4 测量算法程序流程图Fig.4 Measurement algorithm program flowchart

3.1 数据预处理

翅片由铝箔冲压而成,存在切口毛刺导致的杂散光干扰等问题,同时为了减少偶然因素导致的轮廓数据不准确,需要对激光轮廓传感器产生的轮廓数据进行预处理。主要包含数据剔除及求算术平均值重组轮廓。

3.1.1 数据剔除

轮廓传感器每测量一帧即得到一组在xz平面内沿x轴等距分布的二维数据点,即一组轮廓数据。针对n组轮廓中x轴方向数据点序号相同的n个数据,采用格拉布斯(Grubbs)准则进行数据剔除,准则判定依据如式(1)所示:

(1)

测量传感器选用超高速轮廓传感器,最高1 s可采集64 000个轮廓,采集50组轮廓对测量速度的影响几乎可以忽略。取n=50,a=0.05,通过查表可知G(0.05,50)=2.956,代入式(1),寻找目前测得值中残差最大值。若满足式(1),则可判定该可疑值xd为异常值需要剔除;若否,则判定该组数据没有异常值。

3.1.2 求算术平均值重组轮廓

经过数据剔除,消除了异常值影响,可使用较为简单的求算数平均值的方法对50组轮廓数据进行重组,形成1组新的轮廓数据。重组后的轮廓数据与原数据具有相同的x轴坐标,其对应的高度值可由式(2)计算得出:

(2)

3.2 兴趣测量区域识别

开窗阵列中包括8个开窗角度及3个尺寸待测参数,简单的固定位置的拟合测量无法避开开窗区域的缺陷点。要提高测量的有效程度,需要自动完成轮廓区域的识别,寻找最优的拟合轮廓段。

通过分析开窗形态,可以发现:开窗阵列区域的轮廓,在中央和两侧都存在1段平面区域;2个相邻的开窗区域连接处存在1个轮廓的“突变”,即轮廓曲线急剧上升或下降的过程。根据该特点,可对轮廓数据进行逐点求导,放大轮廓急剧上升或下降的特征,用设置阈值的方法判断轮廓“突变”的位置。使用式(3)对轮廓数据进行逐点求导:

(3)

翅片轮廓数据与对轮廓逐点求导后的数据如图5所示。

图5 轮廓图及对轮廓求一阶导数对比图Fig.5 Profile plots and it’s first-order derivatives

由图5可以看出,轮廓“突变”点由于实际翅片加工问题及其他环境因素的干扰,其一阶导数并不一定是1个极大或极小的值,如图5中X=-2 mm附近的2个轮廓“突变”点导数最大值约为8左右。综合实际情况,可设定导数阈值为5,大于该阈值则可判定在该区域发生了轮廓的突变,在该区域求最大值即可确定“突变”点。配合开窗阵列3处平面区域(片上参考平面)的尺寸及各开窗区域的宽度值信息,即可完成对8个开窗区域的识别与分割,同时也完成3处片上参考平面的识别。

3.3 角度测量算法

完成开窗区域(8个)及片上参考平面区域(3个)的区域识别后,需在各区域内对轮廓进行拟合以求得开窗角度。

翅片开窗拟合为典型的一元线性回归,可用最小二乘法实现。假设翅片开窗符合式(4):

z=A+Bx

(4)

式中:A、B为待估计的参数,为开窗轮廓一元方程的斜率;z为轮廓数据的纵坐标值,即高度信息;x为轮廓数据的横坐标值。

则翅片开窗角度需要求得斜率B,可由式(5)计算:

(5)

式中:n为要拟合区间内数据点的个数;xi为各坐标点横坐标值;zi为各坐标点纵坐标值。

拟合相关系数由式(6)计算得到:

(6)

相关系数r越接近1,说明拟合程度越好,但相关系数并没有固定的参考值用于评价拟合效果的绝对好坏,需根据实际情况自行判断。如在物理实验中r达到0.999,就表示实验数据的线性关系良好,各实验点聚集在一条直线附近。

翅片易塑性变形,受冲压、流转、灰尘干扰等影响,其开窗轮廓会产生形变,如何在不规则的开窗轮廓上自动选取优良的拟合线段是影响最终测量结果的重要因素,如果将开窗轮廓全部进行拟合,则会受到变形、坏点的干扰;如果拟合轮廓选取的过短,则不能代表该区域的整体开窗特性。

采用定长循环最小二乘拟合的算法进行拟合线段选择及拟合:在各开窗区域,固定开窗区域超一半以上(如60%)的长度设定为拟合长度,以该固定长度从区域内沿x轴增大方向逐点步进,逐一进行最小二乘法拟合,直到开窗区域结束,选取相关系数最大的拟合线段作为该开窗区域内的开窗拟合线段(同时该拟合线段相关系数需大于最低阈值,如0.999)。同理,对3处片上参考平面也进行相同操作,得到3处片上平面的拟合线段。

按照如图2所示就近选取参考平面的原则,从而得出8个开窗角度。

在实际轮廓数据上进行定长循环最小二乘拟合的算法的拟合结果如图6所示。

图6 角度测量算法实现效果Fig.6 Angle measurement algorithm implementation effect

3.4 软件实现数据接口设计

系统软件通过C#语言开发,通过调用轮廓传感器的动态链接库(DLL)实现对传感器的控制与数据采集。

针对与上层制造系统的互联互通,设计了基于JSON的数据交互格式。作为目前流行的轻量级数据交互格式,JSON得到几乎所有主流编程语言的支持,可方便的进行打包与解析。

数据通过网络采用UDP进行传输,上层系统开启UDP监听服务,该装置通过UDP接口向指定服务器地址发送JSON数据包,服务器解析JSON数据包存储至数据库并回复指令,完成测量数据的互联互通。

4 装置验证及应用

4.1 装置角度测量精度验证

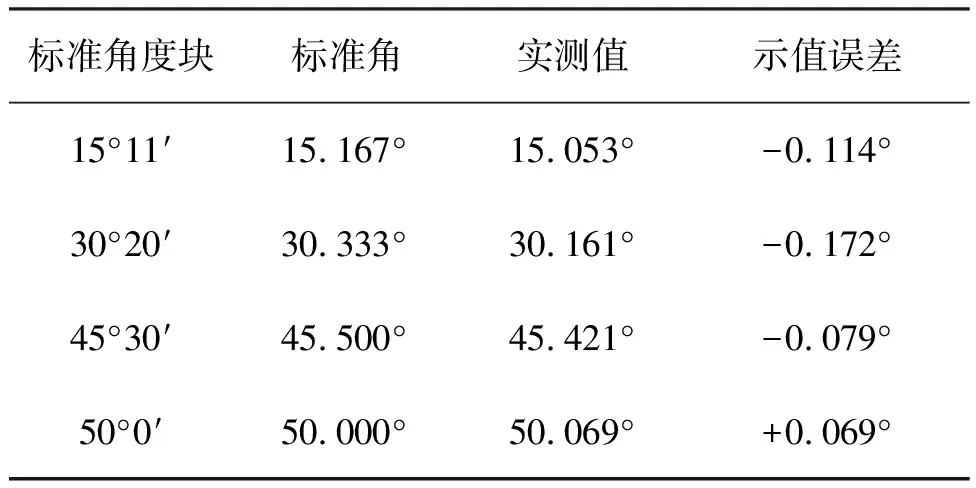

为验证装置基本的角度测量准确度,在(20.0±1.0) ℃,相对湿度(50±5)%的环境条件下,使用该装置对1级角度块进行测量,测量结果如表1所示。

表1 标准角度块测量结果Tab.1 Standard angle block measurement results

4.2 装置标定板测量对比验证

由于换热翅片结构复杂,易塑性变形的特点,难以作为比对测试的样品,为了验证装置的智能测量效果,设计了翅片开窗阵列的标定板,标定板根据翅片开窗阵列部分的实际尺寸设计,由不锈钢材质经切割而成,保留开窗区域剖面,方便进行比对测试。样品设计图与实物图如图7所示。

图7 标定板图Fig.7 Calibration plate

采用影像测量仪,测量标定板侧面,人工选取开窗区域进行夹角计算,与装置测量对比结果如表2所示。

表2 标定板对比测量结果Tab.2 Calibration plate comparison measurements

对比测量实验表明装置可对标定板直接进行自动测量,可以看出与影像仪对比,装置角度测量最大示值误差绝对值|Δ|=0.30°。

4.3 装置的应用

装置在完成研发后,已在企业现场投入使用,其实际运行测量情况如图8所示。

图8 装置运行图Fig.8 Installation operation diagram

通过该装置实现了对翅片开窗角度及关键尺寸参数的测量,测量精度满足企业质控需求,经测试整个测量过程可在6 s内完成,对比以往胶固化的测量方法,效率得到大幅提升。同时设备可实时与企业上层智能制造系统进行数据交互,企业也通过对翅片开窗角度测量数据的统计分析,及时发现和预测冲压刀具的磨损,减少生产资源的浪费,提升制造系统的运行效率。

5 结 论

本文研究了一种针对管翅式换热器翅片几何量参数的测量设备。通过实验结果得出以下结论:

1) 基于轮廓数据求导的兴趣测量区域识别方法,可对冲压开窗类翅片轮廓进行稳定有效的识别与分割,配合定长循环最小二乘拟合寻优算法可对翅片开窗角度及尺寸实施稳定有效的测量。

2) 经校准,装置角度测量最大允许误差为:±0.5°,可满足企业对翅片开窗角度进行数字化测量及进行质量监控的需求。

3) 使用JSON数据格式传输数字化测量结果可有效解决产线测量仪器与上层制造系统的互联互通问题,进一步提升测量数据的价值。