煤矿机电设备一体化技术应用探究

2024-04-18张磊杜善营甘强

张磊 杜善营 甘强

摘要:煤矿机电设备一体化技术的应用不仅标志着产业的技术进步,也逐渐成为提高煤矿生产效率和安全性的重要手段,其核心是将机械设备与电子控制系统有效结合,实现自动化、智能化管理,形成高效、可靠的矿山作业新模式,目前已经成为我国多家煤矿提升产能的关键因素。该项技术通过精确的自动控制系统,结合智能采掘、集成化运输设备,可显著提高设备的操作精度与故障预警水平,为煤炭行业的现代化进程提供强大动力。

关键词:煤矿;机电设备;一体化技术

DOI:10.12433/zgkjtz.20240408

煤矿机电设备一体化技术作为现代矿业的前沿技术,融合了机械工程、电子技术和信息技术,具有高度集成和精确控制的特点,可将煤矿作业从传统的人工密集型转变为技术密集型,实现生产过程优化。我国作为世界上最大的煤炭生产和消费国,对煤矿机电设备一体化技术的应用尤为重视。近年来,随着技术的不断成熟和普及,从最初的单一机械设备到现在的高度自动化、智能化系统,越来越多的煤矿企业开始引入高度自动化的机电设备。此外,基于5G技术的智能装备支撑系统已形成有效的网络架构,实现了海量数据的高效传输。例如,8m超大采高智能采煤机、智能刮板输送机、液压支架等一系列创新技术已在智能煤矿建设中应用推广。

一、煤矿机电设备一体化的技术基础

(一)机械制造技术

作为煤矿机电设备一体化技术的基石,机械制造技术展现了精密工程和創新设计的融合,以高精度、高可靠性的机械部件制造为核心,确保煤矿作业的持续、稳定运行。高强度材料的使用是机械制造技术的关键。例如,煤矿挖掘机械通常采用高强度钢材制作,其抗拉强度通常在800MPa以上,保证设备在极端地质条件下的耐用性。在焊接技术方面,机械制造采用先进的激光或电子束焊接技术,可实现微米级的焊接精度,大幅提高焊接接头的强度和耐腐蚀性。对于煤矿机电设备的齿轮制造,通常采用数控机床进行加工,这些机床的加工精度可达到0.001mm,以保证齿轮传动平稳和高效。此外,热处理、镀层、表面硬化等表面处理技术广泛应用于各种机械部件,可将部件的表面硬度提高到700HV以上,显著延长设备的使用寿命。通过优化机械结构设计和应用减震材料,可以降低设备运行时的振动和噪音,减轻对设备本身的影响,例如,振动水平控制在5mm/s以下,噪音水平控制在75dB分贝以下,远低于国际标准的要求。

(二)传动技术

传动技术在煤矿机电设备一体化技术中处于核心位置,通过齿轮传动、皮带传动和液压传动等方面的创新,能够实现高精度和高可靠性的动力传递。在煤矿设备中,齿轮的设计和制造必须达到高精度标准。例如,用于重型挖掘机械的齿轮,模数通常在10以上,齿面硬度需达到350HB(布氏硬度)以上,以承受极端的负载和磨损条件。齿轮的齿距误差控制在0.01mm以内,齿形误差控制在0.005mm以内,才能保证传动的高效性和长期稳定性。采用高强度合成材料制成的传动带,例如,聚氨酯或尼龙材料,具有优异的耐磨性和抗拉伸能力,抗拉强度可达100MPa以上,即使在恶劣的煤矿环境中,依然持久耐用。皮带传动系统中,轮槽的设计精度要求极高,误差控制在0.05mm以内。液压系统的设计需要考虑到复杂的矿井环境,液压泵和马达的工作压力通常在25MPa以上,以满足重型设备的动力需求。液压油粘度指数需大于100,保证在不同温度下的稳定性。此外,液压系统中的密封技术也至关重要,密封件的泄漏率需控制在1×10-6L/min以下,防止油液泄漏和环境污染。

(三)传感器技术

精密的传感器不仅能够实时监测设备状态,还能够感知矿井环境,为机电设备的安全运行提供保障。在种类繁多的传感器中,煤矿用的气体传感器尤为重要。这些传感器能够检测矿井内的甲烷、一氧化碳等有害气体的浓度,而且检测精度可达到ppm级别。例如,甲烷传感器的灵敏度需达到0.1%的甲烷浓度,在甲烷浓度达到爆炸下限(大约5%)之前提供警报,保障矿工的安全。振动传感器在监测机电设备的健康状态方面发挥着重要作用,频率响应范围通常在0.1~1 kHz,足以覆盖大部分机械设备的振动频谱。通过监测和分析设备的振动数据,可以及时发现设备的异常磨损和潜在故障。温度传感器能够在极端的环境下稳定工作,测量范围通常在-40~150℃之间,保持±0.5℃的测量精度,确保在设备过热或环境温度异常时能够及时发出警报。光电传感器在自动化煤矿设备中用于精确定位和物体检测,能够在光线昏暗的矿井环境中有效工作,检测范围通常在几厘米到几十米之间,满足煤矿机电设备对高精度定位和快速响应的需求。

二、煤矿机电设备一体化技术应用

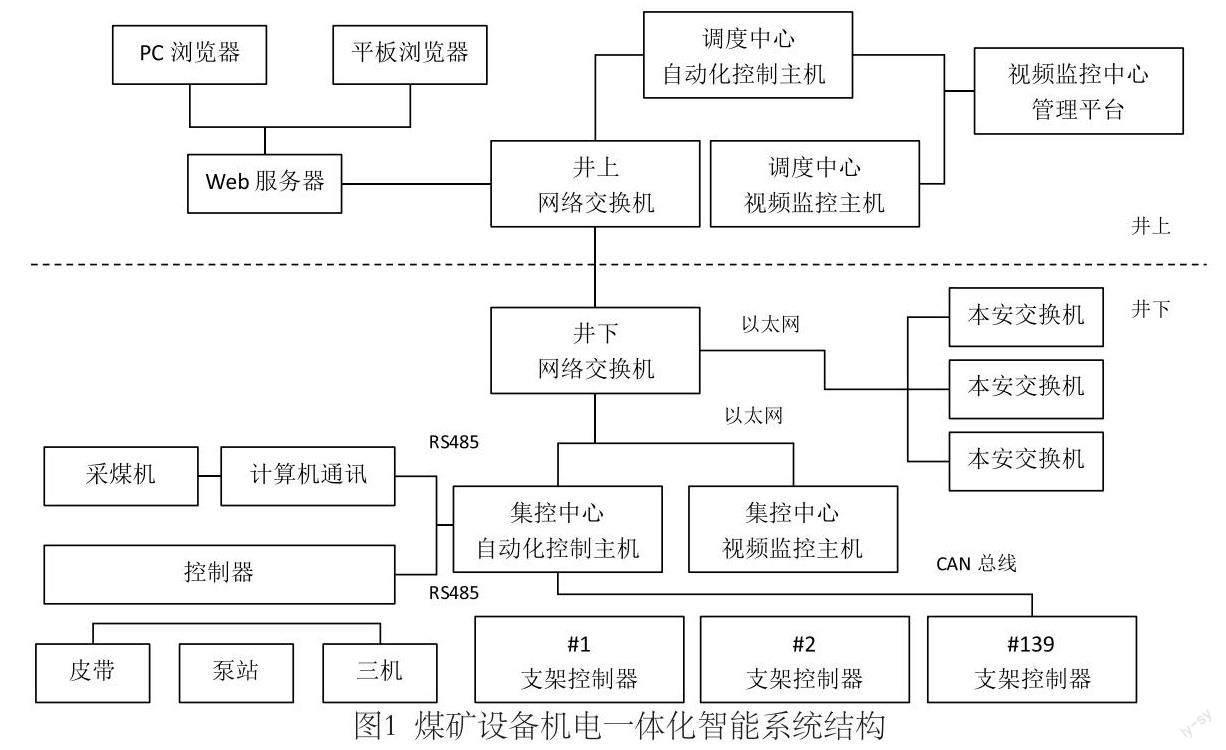

煤矿机电设备一体化综采自动化系统主要由液压支架电液控制系统、视频监控系统、采煤机电控系统、三机泵站集控系统、顺槽集控系统组成,如图1所示。使用该系统后,综采工作面可实现正常采煤生产过程:以采煤机记忆割煤为主,人工干预为辅;以液压支架跟随采煤机自动动作为主,人工干预为辅;以综采运输设备集中自动化控制为主,就地控制为辅;以综采设备数据监测为主,视频监控为辅,即“以工作面自动控制为主、人工干预控制为辅”的自动化生产模式,实现工作面少人、安全高效开采的目标。

(一)电牵引联合采煤机

电牵引联合采煤机作为煤矿机电设备一体化技术的重要组成部分,在现代煤矿作业中具有重要作用,其设计和制造融合了高效的电动机械系统和精密的控制技术,在煤炭开采中展现出卓越的性能。电牵引系统作为联合采煤机的动力核心,采用了高性能的电动机,额定功率能够达到数百千瓦级别。这种高效能电动机的扭矩输出强劲,转速可通过电子控制系统在宽范围内精准调节,确保了在不同开采条件下的最佳性能表现。例如,一些先进的电牵引联合采煤机的电动机转速可在0~3000转/min范围内调节,满足复杂煤层条件下的切割需求。在控制系统上,联合采煤机装备了先进的微处理器和多功能传感器,能够实时监控设备状态和矿井环境,例如,温度、振动和位置等,并在数毫秒内做出响应,有效防止设备超载运行。在安全性方面,电牵引联合采煤机具备多重安全保护功能,例如,过载保护、短路保护和漏电保护,防尘防水等级达到IP65以上,设备的下滑制动功能在倾斜角度达到40~50°时发挥作用,可有效避免下滑事故的发生。电动机和传动系统部件的模块化设计使更换、维护更加简单快捷。设备的平均无故障工作时间(MTBF)达到数千小时,可以降低维护频率和成本。此外,电牵引联合采煤机相比传统液压牵引设备,具有更小的体积和更轻的质量,节能效益明显,能够有效降低设备运行成本。

(二)带式输送机智能化

带式输送机在煤矿中用于长距离、大容量的物料输送,其智能化改造集成了先进的电动机控制、精确的传动机制和高效的监控系统,可极大提高输送机的可靠性与作业效率。带式输送机智能化系统中的传感器能实时获取关键传动参数,包括输送带的传动速率、电动机的实时转速以及各轴的输入功率。例如,传感器能够检测传动带的速度在范围内变化,精度达到±0.1m/s,可以确保输送机稳定运行。电动机转速的监测可精确到每分钟转数(RPM),监测范围通常在0~5000 RPM之间。对于各轴输入功率的监测,传感器能够实时反映功率的微小变化,精度达到±1W。控制面板的设计允许现场工作人员根据实际情况调整运输参数,使带式输送机的运行更加灵活高效。编程逻辑控制器(Programmable Logic Controller,PLC)是智能带式输送机系统的“大脑”,负责处理从传感器收集到的数据,并作出相应的控制决策。PLC具备强大的在线监控功能,能够实时监控输送机的运行状态,其自动诊断通过分析电动机功率、转速偏差,可以预测轴承磨损或传动带松弛等问题,提前发出警告,减少意外停机时间。

(三)保障掘进机安全性

掘进机的电气系统通常由矿用隔爆型电铃、矿本质安全型操作箱、矿用隔爆兼安全型开关箱、隔爆照明灯等组成。一体化技术在掘进机电气系统中起到协调和控制的核心作用。主控制器作为保护设备的中枢,不仅协调上述电气设备,还可通过集成的控制系统,实时收集、处理电气系统的电流、电压、温度等关键参数,为设备的安全运行提供准确的数据支撑。当掘进机的电气系统发生异常时,主控制器能记录故障发生的时间、类型和相关参数,确保事后的故障分析和预防。一旦掘进机发生短路,主控制器会立即记录故障发生的确切时刻和环境条件,便于维修人员快速定位并解决问题。此外,主控制器还具备对油泵、二运电机的过压保护和三相电流不平衡监测功能,在电气系统出现过压或三相电流不平衡等情况时,会立即采取切断电源或发出警报的措施,防止发生设备损坏和意外事故。例如,当油泵电机的电压超过额定电压的10%,主控制器会自动断开电源,防止电机过热。

(四)电液双控支护设备

电液双控系统的核心在于精密的电子控制单元和高效的液压执行机构。电子控制单元采用高性能微处理器,能够实时处理、分析来自支护设备的数据,例如,压力、位置和载荷等。在液压系统方面,采用了高强度的液压缸和先进的液压泵站,运用双向相邻支架恒压技术,允许支架在保持恒定压力的同时,快速响应和适应复杂的矿井环境。液压缸的设计标准要求承受的工作压力至少达到25MPa,确保高压力环境下的稳定性和可靠性。同时,液压泵站的流量和压力控制精度极高,其流量控制精度通常在±0.5%以内,压力控制精度在±1MPa以内,以精准控制液压支架。当液压油的压力或流量偏离预设的标准值时,系统会立即通知操作人员加以调整,保障矿山作业安全、稳定。

(五)提升机自动化控制

矿井提升机的自动化控制代表了矿业机械领域的一大技术进步,特别是交、直流全数字矿井提升机的应用,采用了先进的变频技术和数字控制系统。变频器在其中发挥着关键作用,能够精确控制电动机的速度和扭矩,确保提升机的平稳起升与下降。例如,一些高级矿井提升机使用的变频器能够实现频率调整范围在0~60Hz之间,提供高达150%的起动扭矩,满足不同载荷和速度的需求。同时,提升机的自动化控制系统包括速度传感器、位置传感器和负荷传感器等。速度传感器能够精确测量提升机的运行速度,测量精度通常在±0.1%范围内;位置传感器用于确定提升罐笼的位置,精度可达±1cm;负荷传感器用于监测提升罐笼的载荷,精度通常在±1%的范围内。提升机自动化控制系统还具备多重安全保护措施,包括过载保护、速度过快保护和紧急停机功能。过载保护能够在提升罐笼超过安全载荷时自动停机,而速度过快保护可以在提升机超出安全速度时触发紧急制动。

三、结语

煤矿机电设备一体化技术的应用展示了技术创新与工业安全之间的和谐结合。将先进的电子控制系统与传统机械设备相结合,能够实现矿山作业的自动化、智能化和高效化。从电液双控支护设备的精密控制到提升机自动化控制系统的高度安全性,每一项技术的应用均可提升煤矿作业的安全标准和生产效率。未来,随着技术的不断进步和创新,煤矿机电设备一体化技术将继续在提高生产效率和确保作业安全方面发挥更大的作用。

参考文献:

[1]郑勇.机电一体化技术在煤矿机械设备中的应用现状及发展趋势[J].现代矿业,2021,37(09):191-193+202.

[2]趙康.煤矿机电一体化技术在煤矿机械中的应用研究[J].机械管理开发,2021,36(01):255-256.

[3]李蔺.机电一体化技术在机械化采煤中的实践分析[J].矿业装备,2023(01):90-92.

[4]吴克呈.PLC在工业电气自动化控制中的应用探究[J].数字技术与应用,2023,41(07):104-106.

[5]简小栋.自动化控制技术在矿山提升机中的应用[J].世界有色金属,2023(15):223-225.

作者简介:张磊(1984),山东省菏泽市人,助理工程师,主要研究方向为安全管理。