后置式掘锚机整机的方案设计与研究

2024-04-18林敏姜朝辉

林敏 姜朝辉

摘要:本文论述了后置式掘锚机总体设计的机型设计。掘锚机主要是从掘进机功能基础上研发新的一体性功能,本研究主要探讨在掘进机设计基础上掘锚系统的性能参数、结构设计及动力、传动、执行、操作、辅助等影响因素,并给出参数设计计算过程及验核情况,以供参考。

关键词:后置式掘锚一体机;技术参数:整体布置;系统性能

DOI:10.12433/zgkjtz.20240405

掘锚机集截割、临时支护、锚杆锚索钻孔安装、迎头钻探等多功能于一体。当前,矿下工作人员的人身安全成为重中之重。掘锚护联合一体机将成为快速掘进施工的重要设备设施。掘锚机的总体方案设计对整机性能具有指导性的作用和目的指向性作用,调整、构建及协调各总成、系统、各部件之间的连接,统一目标并达成匹配关系,继而获得整体的经济性及安全性。

一、选型

选定掘锚机机型主要参考搭载的掘进机的型式和驱动方式。首先,应满足设计任务书关于主要功能、尺寸、机构需求。其次,使用可靠、安全的型式和结构,满足用户(或上级)的需求,符合国标、行标,减少设计方案的不足。

掘锚护联合一体机组(以下简称掘锚机)的总体设计,通常是在掘进机的截割部位增加锚钻护功能,增加临时支护及锚钻系统。

锚护作业与截割作业配置有功能切换及自动闭锁功能,由截割转换至锚护作业时,自动闭锁截割电机且液压油路由掘进状态自动切换至锚护状态,实现双保护。掘锚机截割完成后,炮头落地,一次可进行两排锚杆、锚索作业。锚护作业时,截割部应保证始终落地,不能另行移动;配置有两部煤矿用机载锚杆钻机,两部锚杆钻机分别布置于左、右行走部上侧,截割时锚杆钻机退回至回转台后侧,锚杆钻机纵移机构行程>5200mm,锚护时可位于炮头前方1m处施工锚杆锚索孔,达到一次施工两排锚杆、锚索的效果。

后置式掘锚护一体机对掘进机自身的结构改变较大,主要包括:根据采购合同及技术协议等,选择功率、选择各部件结构样式、功能的选取;掘锚机主要技术性能参数(包括不限于外形参数、质量参数、行进速度、生产能力等);整机关键参数核算,并绘制液压原理图、电气系统原理图等;设备关键性能参数的校核,验核各部适配性及整机协调性。

二、确定整机主要技术参数

掘锚机整机技术参数选定可参考掘进机,主要包括尺寸与重量参数、运动参数和动力参数等。

(一)外形尺寸

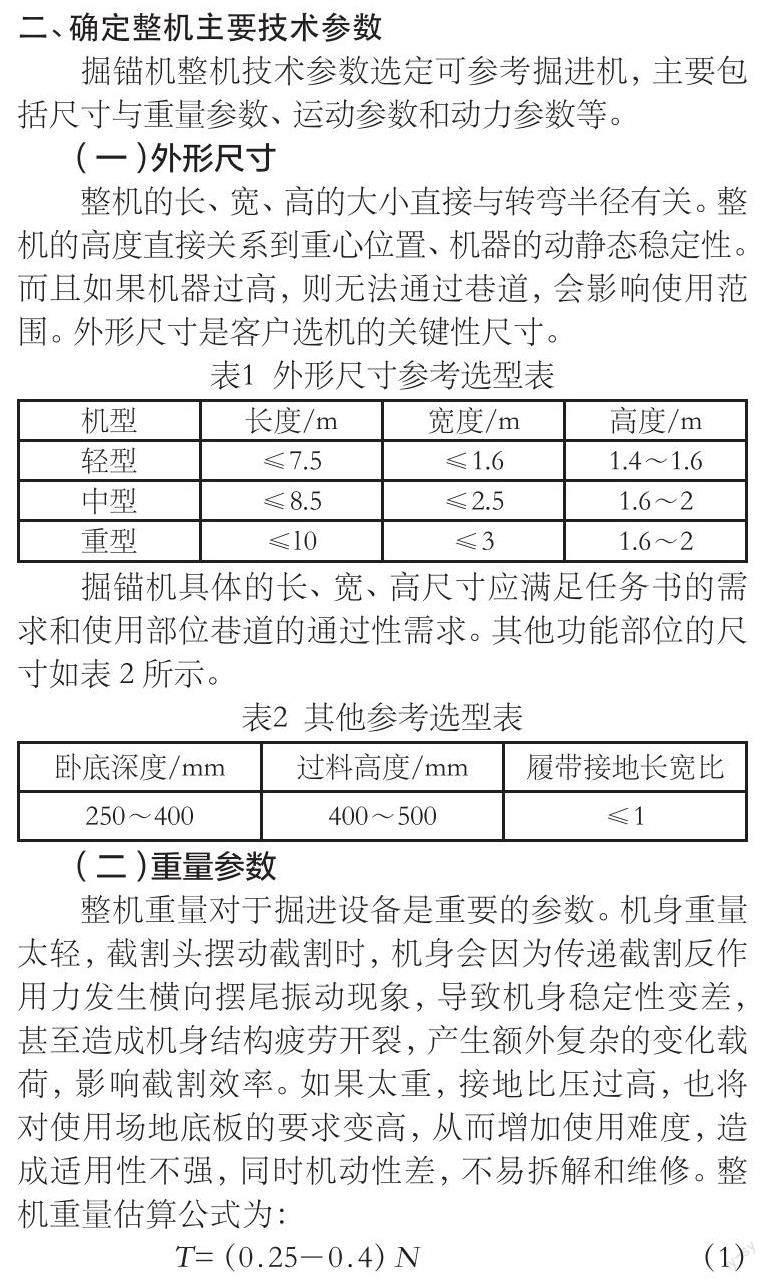

整机的长、宽、高的大小直接与转弯半径有关。整机的高度直接关系到重心位置、机器的动静态稳定性。而且如果机器过高,则无法通过巷道,会影响使用范围。外形尺寸是客户选机的关键性尺寸。

(二)重量参数

整机重量对于掘进设备是重要的参数。机身重量太轻,截割头摆动截割时,机身会因为传递截割反作用力发生横向摆尾振动现象,导致机身稳定性变差,甚至造成机身结构疲劳开裂,产生额外复杂的变化载荷,影响截割效率。如果太重,接地比压过高,也将对使用场地底板的要求变高,从而增加使用难度,造成适用性不强,同时机动性差,不易拆解和维修。整机重量估算公式为:

T=(0.25-0.4)N (1)

其中,N为截割机构功率kW。

接地比压是设备重量与接触地面的比值,是单位底板面积允许的应力。不同的巷道底板允许使用的接地比压如表3所示。

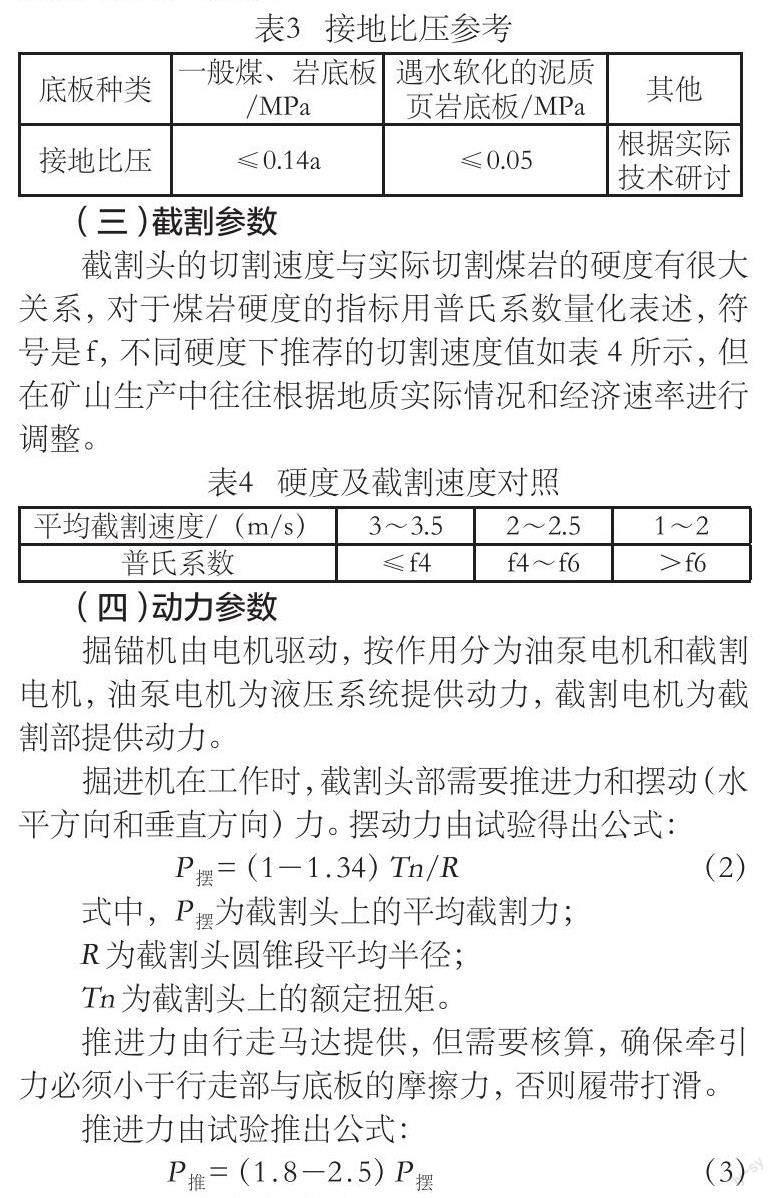

(三)截割参数

截割头的切割速度与实际切割煤岩的硬度有很大关系,对于煤岩硬度的指标用普氏系数量化表述,符号是f,不同硬度下推荐的切割速度值如表4所示,但在矿山生产中往往根据地质实际情况和经济速率進行调整。

(四)动力参数

掘锚机由电机驱动,按作用分为油泵电机和截割电机,油泵电机为液压系统提供动力,截割电机为截割部提供动力。

掘进机在工作时,截割头部需要推进力和摆动(水平方向和垂直方向)力。摆动力由试验得出公式:

P摆=(1-1.34)Tn/R (2)

式中,P摆为截割头上的平均截割力;

R为截割头圆锥段平均半径;

Tn为截割头上的额定扭矩。

推进力由行走马达提供,但需要核算,确保牵引力必须小于行走部与底板的摩擦力,否则履带打滑。

推进力由试验推出公式:

P推=(1.8-2.5)P摆 (3)

三、掘锚机主机各部件结构

掘锚机集成了截割、装载、运输、临时支护、钻锚、钻探等功能,整机基于悬臂掘进机结构,设计锚杆钻机,由液压驱动,锚钻系统布置在本体架的两侧、行走部的上方。掘锚机在掘进时,钻锚系统收缩在本体两侧,高度低于回转台,不影响切割左右横摆。顶板进行支护时,钻锚系统通过两级滑移结构,使悬臂伸缩至截割头前侧进行锚护作业。机载临时支护装置支撑防护强度设计高,同时油缸支撑力可达30000N,调整油缸采用双回转缸结构进行角度调整,适用于各种不同截面巷道。

将机身左侧的操纵台挪到本体盖板上面,左后侧电控箱后移,腾出的左侧履带上方的空间安放左侧锚杆钻机的滑移轨道及支架连杆机构。将机身右侧的油箱和泵站由前后布置改为上下错位布置并后移,腾出的右侧履带上方的空间安放右侧锚杆钻机的滑移轨道及支架连杆机构。在机身上方两侧布置矩形风筒,将巷道回风引到电控箱上方的圆形风筒,与上方的除尘风机连接,同时机身高增加500mm左右。每部锚杆钻机由两台垂直布置的旋转油缸带动实现左右旋转和前后旋转,配合连杆机构的旋转、升降和伸缩动作以及每侧滑移轨道的二级伸缩行程,实现迎头任意位置的锚杆、锚索施工作业。割窑时,两侧滑移机构向后收回,连杆机构收回并拢,锚杆钻机摆到水平位置放置于回转台两侧附近。目前,该条巷道的顶部锚杆及锚索和侧帮上部的锚杆及锚索施工全部由机载锚杆钻机完成,只有侧帮下部的锚杆施工需人工手持钻机完成。

由于机身的长宽高尺寸都有增加,所以该型掘锚机适合较大巷道断面的施工。

(一)截割部结构

截割机构动力由防爆交流电动机供给,主要有臂架、减速箱、悬臂、截割头等构件。截割上下摆动活动依靠臂架与回转台铰接,油缸推动构件绕铰接点相对转动实现,截割左右摆动依靠回转台与本体机架安装支撑轴承进行相对旋转运动。

(二)装运机构结构

装运机构一般由铲板部和第一运输机组成,既可以采用液压马达分别驱动的方式,也可用电动机驱动。铲板部上货机构可以选择耙爪式和星轮式,二者根据使用要求进行选择。与第一运输机部采用液压联动,星轮采用液压马达直接驱动。铲板一般有20°的倾角。升降与本体使用销轴进行铰接,上下均可范围转动。第一运输机部分贯穿本体,前端同时与本体部和铲板部连接孔铰接,后部向上伸出,由后支撑部支撑第一运输机尾部。

(三)主体机构

主体机构包括本体部、行走部及后支撑部。掘锚机总体设计要将本体部加长,可采用分体式本体,同时调整本体部与行走部履带架的安装位置。掘锚机的行走机构一般采用掘进机同系列履带式,与掘进机不同的是,掘锚机的行走部需要加长,满足钻锚安装需求。行走部为掘锚机提供前进的动力,确保掘锚机的行走稳定性和安全性。行走减速机选用知名品牌的适合型号;行走部外侧增加钻锚固定座,建议采用支重轮加滑动摩擦式混合式结构。相比于掘进机后支撑,掘锚机的后支撑加长设计,以满足电控箱、液压泵站的安装需求。

(四)电气系统主要技术参数的确定

电气系统包括动力、智能反馈部分及控制部分。电气系统必须符合MT/T661-2011《煤矿井下用电器设备通过技术条件》、MT/T682-1997《后置式掘锚机电控设备系列与参数》等标准中的有关规定和要求。回路中所有的电器元件应满足使用需求。

(五)液压系统

液压系统包括工作油路系统、控制油路系统和反馈油路系统。工作油路液压系统是由执行元件(油缸、马达)、比例阀、油箱、泵以及相互联接的油管和接头等组成。控制油路是由先导操作手柄控制换向阀启闭油路,进而控制油缸伸缩、马达旋转。反馈油路是通过设置在各油路的压力表分别检测各回路油压状况,比例泵存在实时内部压力反馈控制流量的功能。

后置式掘锚机采用操作台布置于回转台上部的设计,掘锚机司机可以观察左右两帮截割情况。整机结构紧凑,空间利用率高。将操作台布置于回转台的上部,增加支护操作阀以固定位置。

(六)其他辅助系统

1.水系统

水系统分内、外喷雾。一路直接通往文丘里喷嘴,喷出作为外喷雾。另一路经过滤器、减压阀再冷却截割电机后分为二路:一路进入油箱冷却器冷却液压油后洒水座喷出;另一水路经过加压泵增压后,由截割头截齿座下侧内喷出水雾,冷却截齿及灭尘。

2.临时支护系统

支护装置主要由中心架体、悬臂机构、反转油缸、升降油缸、调整油缸等组成。掘锚机液压泵站供油,悬臂带动顶架向上抬升,控制油缸调整中心架支护顶板,开始进行锚固作业。完成支护后,控制油缸并使中心架落在掘锚机盖板上,循环进行下一次支护、锚固作业。

四、确定锚钻系统结构及主要参数

锚杆钻机安装在行走部,比普通掘锚机更容易平衡,增强机体稳定性。为增强设备稳定性,移动锚座下侧安装可伸缩装置,方便折叠收纳,在工作时,稳定机体结构。行走部加重,使整个掘锚机的重心合理。

两套钻锚系统,分别布置于左、右行走部上侧,主要结构包括底板、纵移滑轨、纵移滑台、悬臂机构、锚杆钻机、翻转座、控制系统等。机载锚杆钻机工作时可通过纵移滑轨及滑座前伸,实现在截割部前方施工顶部及帮部的锚杆。该钻锚系统配置的液压钻箱,额定可达到转速500r/min,扭矩350N·m。前部可施工于巷道上部、侧帮部、前方锚杆锚索、探测卸压孔,最大施工孔径可达Ф150mm,深度20m。帮部最低孔可施工距底板高度600mm水平孔,可满足不同方位钻孔需求。每部锚杆钻机均布置有两个作业平台,且作业平台可跟随锚杆钻机进行移动,便于作业人员就近施工锚杆;前部钻机缩回长度选1.3m,钻机行程1.4m。回转油缸定位座与悬臂内臂铰接,并通过油缸实现悬臂上下摆动。

左右钻臂对称分布在机组的左右两侧,分别有连接底座装置、二级滑座装置、悬臂装置、移动平台和打钎装置等部分,主要作用于各方位打孔:需要支护时,油缸推动滑座,将锚钻系统伸缩至欲打锚杆位置,悬臂装置通过油缸定位顶帮及迎头。回转钻马达是进行锚杆锚索支护作业的核心构件,提供钻孔时所需的扭矩。马达设在悬臂一段完成钻孔工作及紧固锚杆、锚索工作,机载锚杆钻机可左右旋转0~180?作业,前后方向可旋转0~180?作业。

五、设备关键性能参数的校核计算及系统总图

在掘进机总体方案及设计完成后,整机的各主要参数己基本确定,對整机进行设备关键性能参数的校核,参数校核合格,则进行细化设计及出图;不通过,则重新进行总体设计:第一,计算掘锚机整机动、静态稳定性;第二,计算液压各部件传动系统排量、流量和电控系统的功率;第三,调整液压原理图、电控原理图;第四,校核计算多级齿轮。

六、结语

综上所述,本文论述的掘锚机方案设计及总体研究仍以传统掘进机的设计为基础,在力学、设计、计算机等现代化手段和方式寻找更优性能,实现最终的设计目标。在以后的工作中,生产制造商应多积累各类数据,方便后期维护、升级,同时广泛吸收和借鉴国内外优秀的设计理念、结构优化产品性能,促使产品具有更高的市场适应性、可靠性、安全性以及市场占有率。

参考文献:

[1]杨文斌.EBZ160型掘进机掘锚一体化改造及应用[J].自动化应用,2021(12):52-55.

[2]赵东生.掘进装备智能远程控制系统改造技术研究[J].机械管理开发,2022,37(05):182-184.

[3]赵国栋.悬臂纵轴式掘进机的总体设计[J].山西煤炭管理干部学院学报,2006,19(04):94-95+97.

作者简介:林敏(1984),女,黑龙江省佳木斯市人,中级工程师,学士学位,主要研究方向为煤矿机械设计与研究。