Y形组合密封的密封性能研究

2024-04-17张付英杨朋伟吴继豪韩兆

张付英,杨朋伟,吴继豪,韩兆

(1.天津科技大学机械工程学院,天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222)

Y形密封圈独特的结构形状,可降低往复密封的摩擦力,提高密封的可靠性,其改进结构Yx密封圈因可防止Y形圈的翻滚,得到更广泛的应用。为了提高Y形密封圈的密封性能,张东葛等[1]使用ANSYS软件对Y形密封圈结构参数进行了优化设计;赵敏敏和张岐[2]对Y形密封圈进行有限元仿真,研究Y形密封圈相关结构参数对密封可靠性提高的作用;邵振振等[3]通过有限元仿真,分析了Yx形密封圈参数对动密封性能的影响;黄乐等人[4]通过实验与有限元仿真,分析了密封圈的预压缩量对密封性能的影响,并对密封圈的老化寿命进行了预测。

虽然Y形密封圈用于单向往复密封时的密封效果好,但由于其唇部接触面积小,易磨损,因此对于运行速度较大、工作压力较大的活塞杆密封,学者们提出了Y形密封圈与挤压型密封圈的组合结构。组合密封的原理是充分利用单个密封的结构形状和材料的优良特性,将2个密封元件进行合理地组合,在不同工况时分别起到减摩和施加弹性力增加密封的作用,如将增强PTFE制成U形圈,利用富有弹性力的不锈钢制成弹簧,将两者结合在一起制作成可用于高速工况和耐介质的组合密封圈。王军润等[5]研究了橡胶圈和塑料滑环组合密封的磨损过程和密封性能,提出了一种可用于组合密封圈磨损过程仿真和密封性能预测的方法。王涛等人[6]模拟分析了由 PEEK 材料滑环和氟橡胶O形圈组成的组合密封圈的静密封机制及介质压力的影响,实现了70 MPa下零漏率。黎伟等人[7]分析了C 形组合密封圈的静、动密封性能和过孔性能,证明了其具有较小的摩擦阻力和良好的过孔性能。沈敏等人[8]对气动组合密封圈在往复轴密封方面的应用进行了研究,得出了气动组合密封圈使用的最佳工作压力范围,并指出了密封圈容易失效的位置。吴长贵等[9-10]分别研究了VL形密封圈和O形密封圈高油压工况下组合使用的密封性能以及VL形航空作动器的唇口接触压力,发现组合密封的接触压力在流体侧呈现陡峭趋势,随着流体压力增大其接触宽度也会增大。THONGYOUG等[11]研究了增强PTFE和PEEK材料对组合密封圈密封性能的影响,得出了在150~200 ℃高温时其硬度能达到最大的结论。HEIPL和MURRENHOFF[12]研究了液压轴在高速运动情况下不同类型PTFE材料密封圈的工作性能,并且说明了聚氨酯(PU)材料在相关工作环境下的适用性。CHENG等[13]研究了影响组合密封圈密封性能的参数,得出了耐磨环厚度和宽度的最佳参数,并证明了耐磨环倒角对密封性能不会产生影响。李海宁等[14]通过有限元仿真分析了氢化丁腈以及三元乙丙2种橡胶作为C形密封圈组合材料的密封性能,通过仿真得出了密封性能最佳的密封弧面半径。ZHANG等[15]分别对丁腈橡胶和聚氨酯2种材料的蕾型密封圈进行仿真和实验研究,得出2种材料的Mooney-Rivlin参数以及接触压力分布曲线。但目前组合密封缺乏形密封圈和O形密封圈具体参数组合与单一Y形密封圈密封性能的比较研究。

本文作者主要对Y形组合密封的密封特性进行研究,比较其与Y形密封在静态密封性和抗疲劳破坏方面的优势,并分析了Y形密封的材料和O形圈的截面直径对Y形组合密封的性能影响。

1 Y形组合密封的结构及有限模型建立

1.1 Y形组合密封的结构

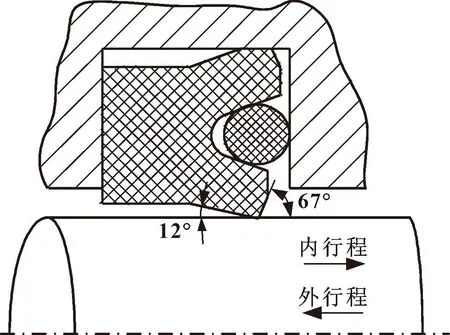

文中研究的Y形组合密封是用于某钻采设备液压缸活塞杆的密封,其规格为60 mm×50 mm×5.7 mm,是将O形圈内嵌入Y形密封圈的凹陷部位形成的,具有双重密封功能且承压能力强。Y形密封圈采用改进后的Yx形结构,可以增大唇尖部位接触压力,防止液压油因拉杆轴往复运动而导致泄漏;O形密封圈内嵌入Y形密封圈凹陷部位,使O形密封圈与Y形圈相互挤压,进一步增大了Y形密封圈唇尖部位的接触压力。Y形组合密封的安装示意图如图1所示。活塞杆的直径为50 mm,O形圈截面直径为2.1 mm;Y形组合密封的过盈量为0.2 mm,Y形圈的油侧角为67°,空气侧角为12°。

图1 Y形组合密封的安装示意

1.2 Y形组合密封的有限元建模

建立Y形组合密封有限元模型时,假设活塞杆、Y形组合密封、密封腔体结构为轴对称,且密封腔体和往复轴为刚体,Y形密封唇与活塞杆接触部位为主密封面。划分网格时,活塞杆和密封沟槽采用刚体,Y形圈、O形密封圈采用弹性体。为了确保计算精度和结果的准确性,对唇尖部位的网格密度进行了细化,如图2所示。

图2 Y形组合密封的网格划分

1.3 Y形组合密封的材料参数设置

Y形密封圈通常采用丁腈橡胶材料,但采用聚氨酯材质时能够获得更好的力学性能和耐磨性。因此文中研究了丁腈橡胶和聚氨酯2种材料Y形密封圈的密封性能。

活塞杆及密封沟槽均为45钢,弹性模量E=210 GPa,泊松比ν=0.3。Y形密封圈选用聚氨酯和丁腈橡胶2种材料分别进行研究,O形密封圈则采用聚氨酯材料。

聚氨酯和丁腈橡胶均为不可压缩的超弹性复合橡胶材料,可以用二项参数的简化Mooney-Rivlin模型进行材料的应力应变属性仿真,其应变能函数如式(1)所示。

W=C10(I1-3)+C01(I2-3)

(1)

式中:C10和C01分别为橡胶的Mooney-Rivlin常数;I1、I2分别为第1不变量和第2不变量。

其应力应变关系如式(2)所示。

δ=∂W/∂ε

(2)

式中:δ为应变;ε为应力。

C10和C01由橡胶材料的硬度HA和弹性模量E根据经验计算得出:

(3)

(4)

对聚氨酯材料,采用的材料硬度IRHD为80 A,通过式(3)和式(4)计算得出:C10=0.2 MPa,C01=6 MPa。

对丁腈橡胶材料,C01=0.202 MPa,C10=6.585 MPa,ν=0.495。

2 Y形组合密封的性能研究

活塞杆的往复运动速度为4 m/s,工作油压为5 MPa,O形密封圈的截面直径为2.1 mm。文中通过Y形组合密封与Y形密封、不同材料的Y形组合密封的静态接触压力和综合应力模拟对比分析,为Y形组合密封的材料组合设计提供依据。

2.1 Y形组合密封与Y形圈密封的比较

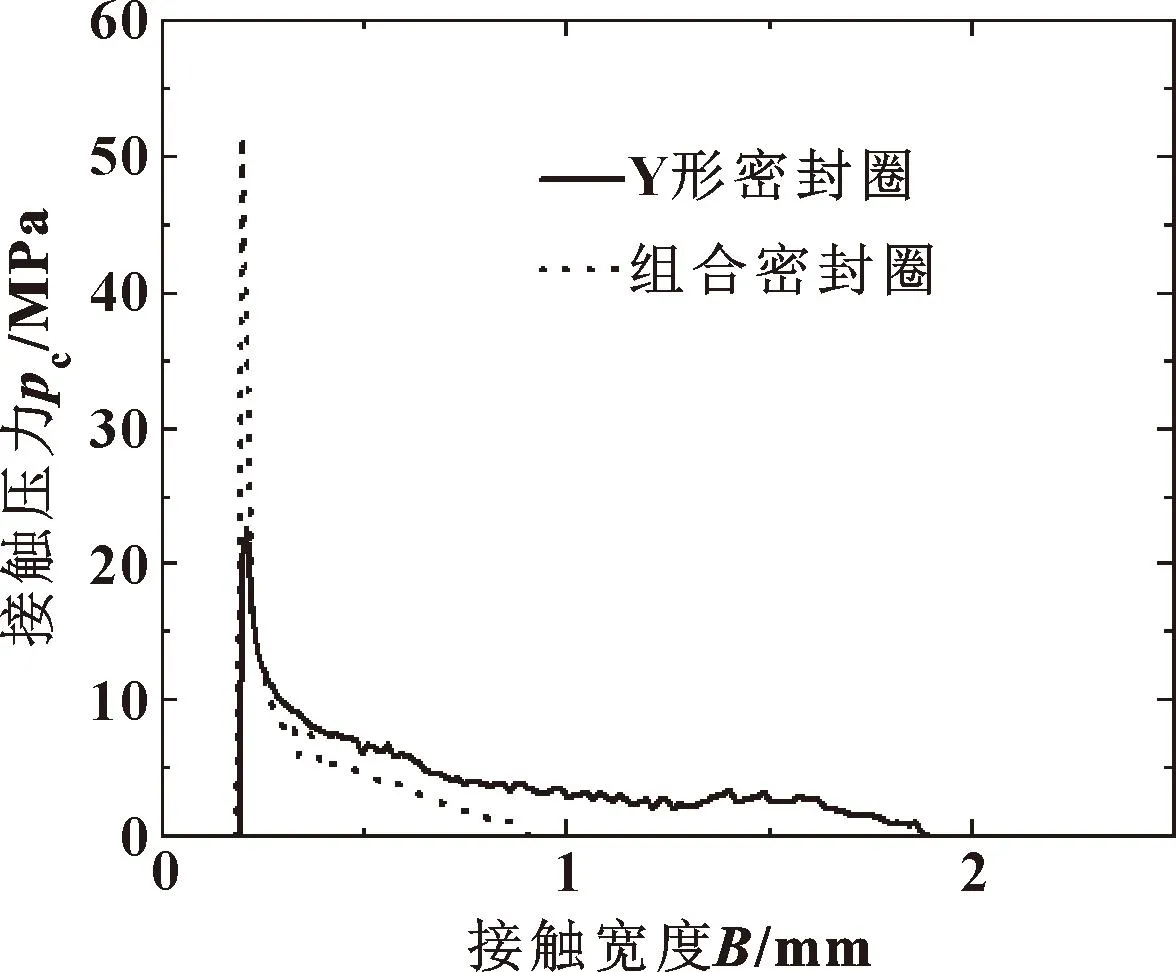

研究的Y形组合密封和Y形圈密封均采用聚氨酯材料,图3和图4分别示出了活塞杆内、外行程时2种密封的接触压力曲线。显然Y形组合密封与Y形圈密封界面处的接触压力分布规律相同,均呈现峰值靠近油压测的三角形分布,接触压力大于工作油压,满足密封要求,且Y形组合密封的接触压力值大于Y形圈密封,说明了组合密封比单一Y形圈密封在密封性能上更具优势。这是由于O形密封圈对Y形密封圈有一个向外作用的应力,使得Y形密封圈唇尖与往复轴的挤压效果更强所致。而且,外行程时的接触压力明显都大于内行程时的接触压力,确保密封介质不泄漏。

图3 Y形圈与组合密封内行程接触压力分布

图4 Y形圈与组合密封圈外行程接触压力分布

内行程时Y形组合密封的接触宽度与Y形密封圈相比,虽然数值上相差不大,但在轴向偏移了一定距离,使其接触宽度偏向空气侧。这是由于充满液压缸前腔的高压油作用于Y形组合密封,形成了一个顺时针方向的倾覆力矩造成的,从而改变了Y形密封圈唇部的应力分布。

外行程时,Y形组合密封的最大接触压力是Y形圈密封的2倍,实际接触宽度为Y形圈密封的1/2,这是由外行程时活塞杆施加在Y形圈的摩擦力和油压共同作用引起的。

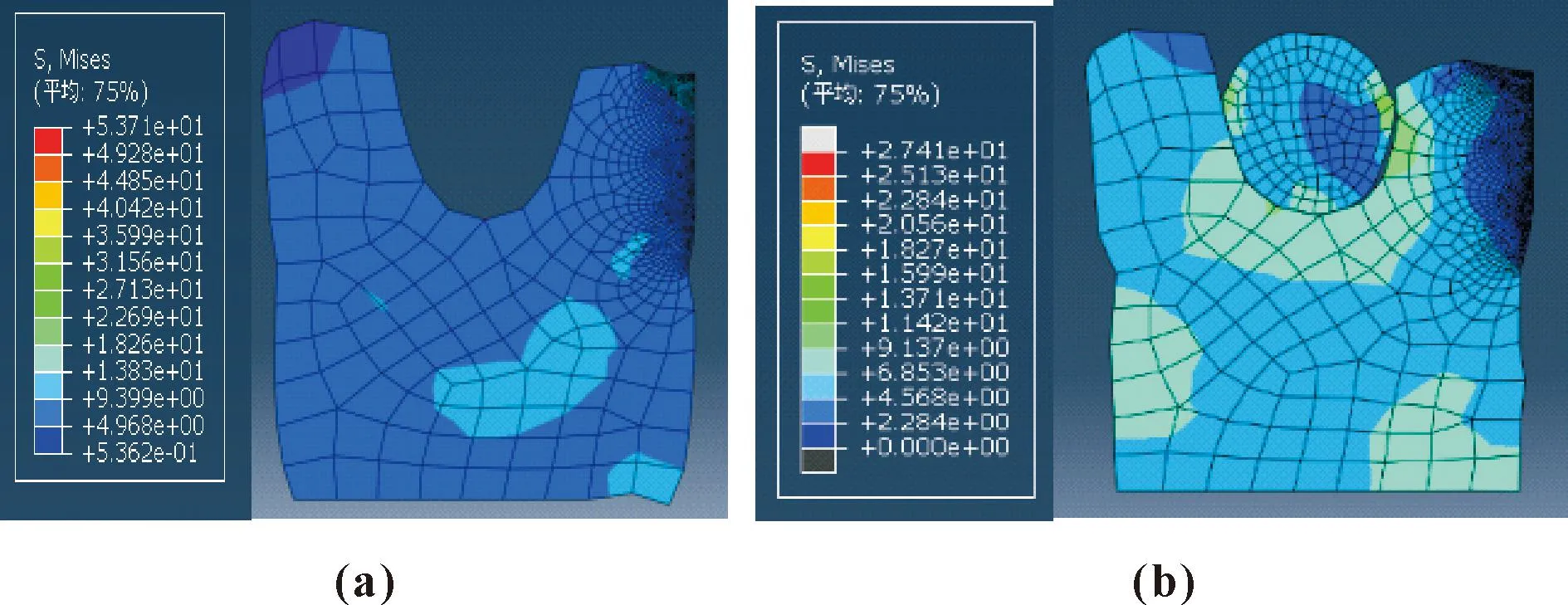

图5和图6所示分别为Y形组合密封与Y形密封圈的内、外行程时的Mises应力分布。

图5 内行程时Y形圈(a)与组合密封(b)的Mises应力分布

图6 外行程时Y形圈(a)与组合密封(b)的Mises应力分布

可见,内、外行程时Y形组合密封的最大Mises应力均比Y形密封圈的小,而且应力分布更均匀,避免了在Y形圈根部被撕裂的风险。

2.2 Y形圈材料对Y形组合密封性能的影响

Y形密封圈材料会对Y形组合密封性能产生影响,丁腈橡胶材料的Y形密封圈大多用于低速往复密封[16],活塞杆高速运行时,通常采用聚氨酯材料的往复密封件,由于聚氨酯较丁腈橡胶更为坚硬,可以承受更大的载荷。

文中在5 MPa工作油压、0.5 m/s往复速度下分析Y形密封圈分别采用丁腈橡胶和聚氨酯2种材料,O形圈采用聚氨酯材料、截面直径为2.1 mm时的最大接触压力和Mises应力分布情况。

图7和图8分别示出了活塞杆内、外行程时2种材料组合密封的接触压力分布。可以看出,内、外行程时,聚氨酯材质的Y形组合密封接触宽度都比丁腈橡胶材质的小,这是由于聚氨酯材质相较于丁腈橡胶质地更加坚硬,相同载荷下其变形更小。2种材质的Y形组合密封的接触压力峰值在内、外行程时相差不大,丁腈橡胶材质的Y形组合密封最大接触压力峰值略大于聚氨酯材质。

图7 外行程时2种材料组合密封的接触压力分布

图8 内行程时2种材料组合密封的接触压力分布

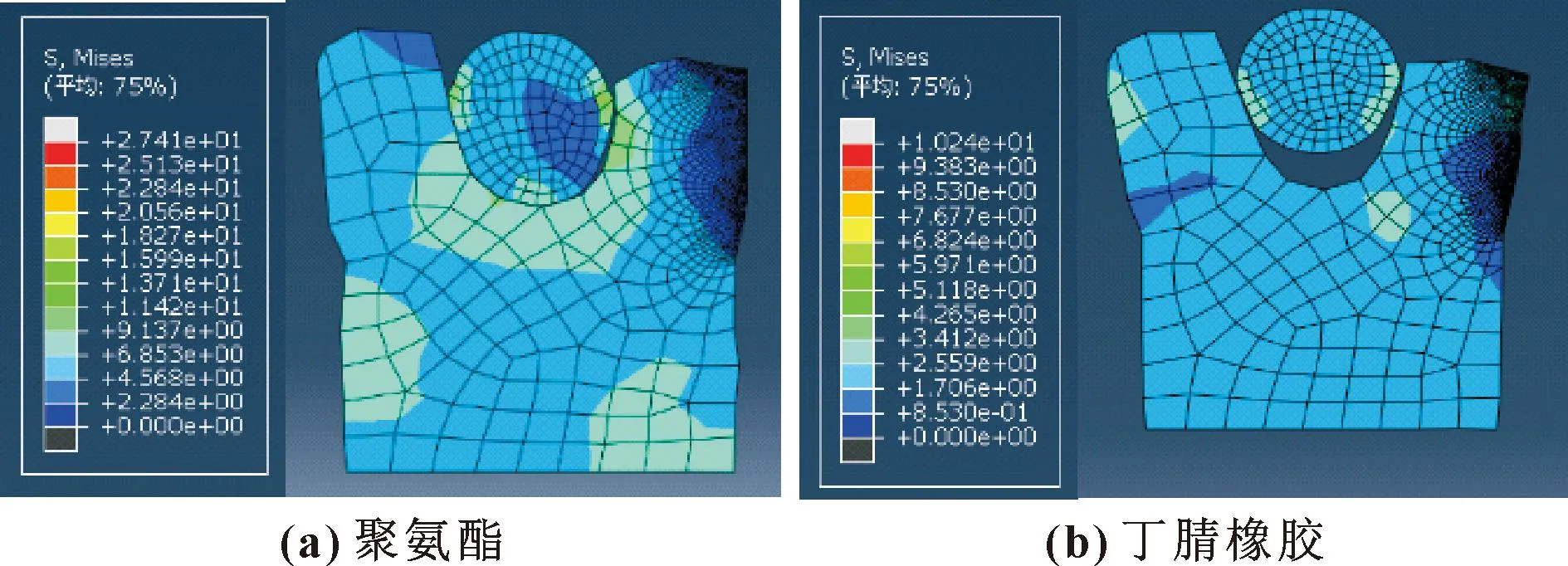

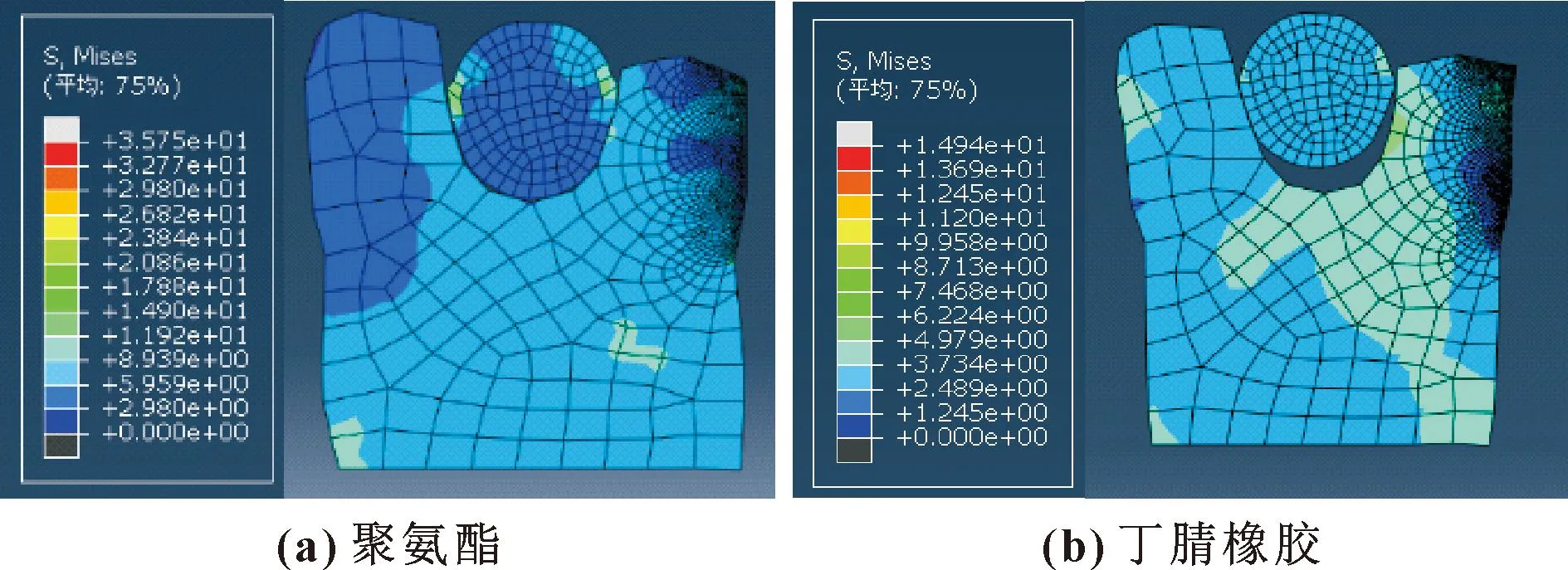

图9和图10所示分别为内、外行程时,丁腈橡胶和聚氨酯2种材料Y形组合密封的Mises应力分布。显然,内、外行程时,聚氨酯材料的组合密封最大Mises应力大于丁腈橡胶材料的组合密封,且分布更均匀。内行程时聚氨酯材质的Y形圈应力主要集中于凹陷部以及左右两侧腰部,而丁腈橡胶材质的Y形圈Mises应力分布更均匀;外行程时,聚氨酯材质的Y形圈应力分布均匀,而丁腈橡胶材质的Y形圈应力集中于凹陷至右下呈一条线趋势。

图9 内行程时2种材料Y形组合密封的Mises应力分布

图10 外行程时2种材料Y形组合密封的Mises应力分布

2.3 Y形组合密封的有限元模型验证

为了验证文中所建有限元模型的有效性,选用文献[17]Y形组合密封的数据计算唇尖处的最大接触压力。文献[17]的密封材料为聚四氟乙烯(PTFE),弹性模量E=200 GPa,泊松比ν=0.29,往复速度v=15 m/s。模型计算结果及文献值如表1所示,两者误差约4%,验证了文中模型的可靠性。

表1 唇尖最大接触压力计算值和文献值比较

3 O形圈截面直径对组合密封性能的影响

3.1 对聚氨酯组合密封接触压力和应力的影响

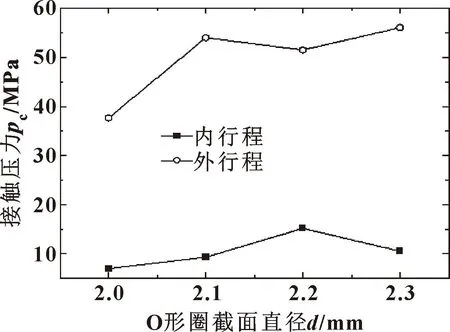

设液压油的油压为5 MPa,活塞杆的往复运行速度为4 m/s,Y形密封圈与活塞杆的过盈量为0.2 mm,组合密封的Y形密封圈与O形密封圈均采用聚氨酯材料,保持Y形圈的尺寸不变,O形密封圈的截面直径分别取2、2.1、2.2、2.3 mm,分别计算内、外行程时密封唇处的最大接触压力,结果如图11所示。

图11 O形圈截面直径对聚氨酯组合密封最大接触压力的影响

由图11可见,内行程时最大接触压力呈现先增大后减小的趋势,当O形圈直径为2.2 mm时接触压力达到峰值,这是因为O形圈直径为2.2 mm时,其圆心与Y形密封圈唇尖在径向处于同一直线上,因此产生的接触压力最大。外行程时,随着O形圈直径的增大,最大接触压力总体呈现逐渐增大的趋势,主要是由于外行程时,在活塞杆施加给密封圈的摩擦力与油压挤压的共同作用下,不同尺寸O形圈的中心始终近似与密封唇尖处于同一直线上。

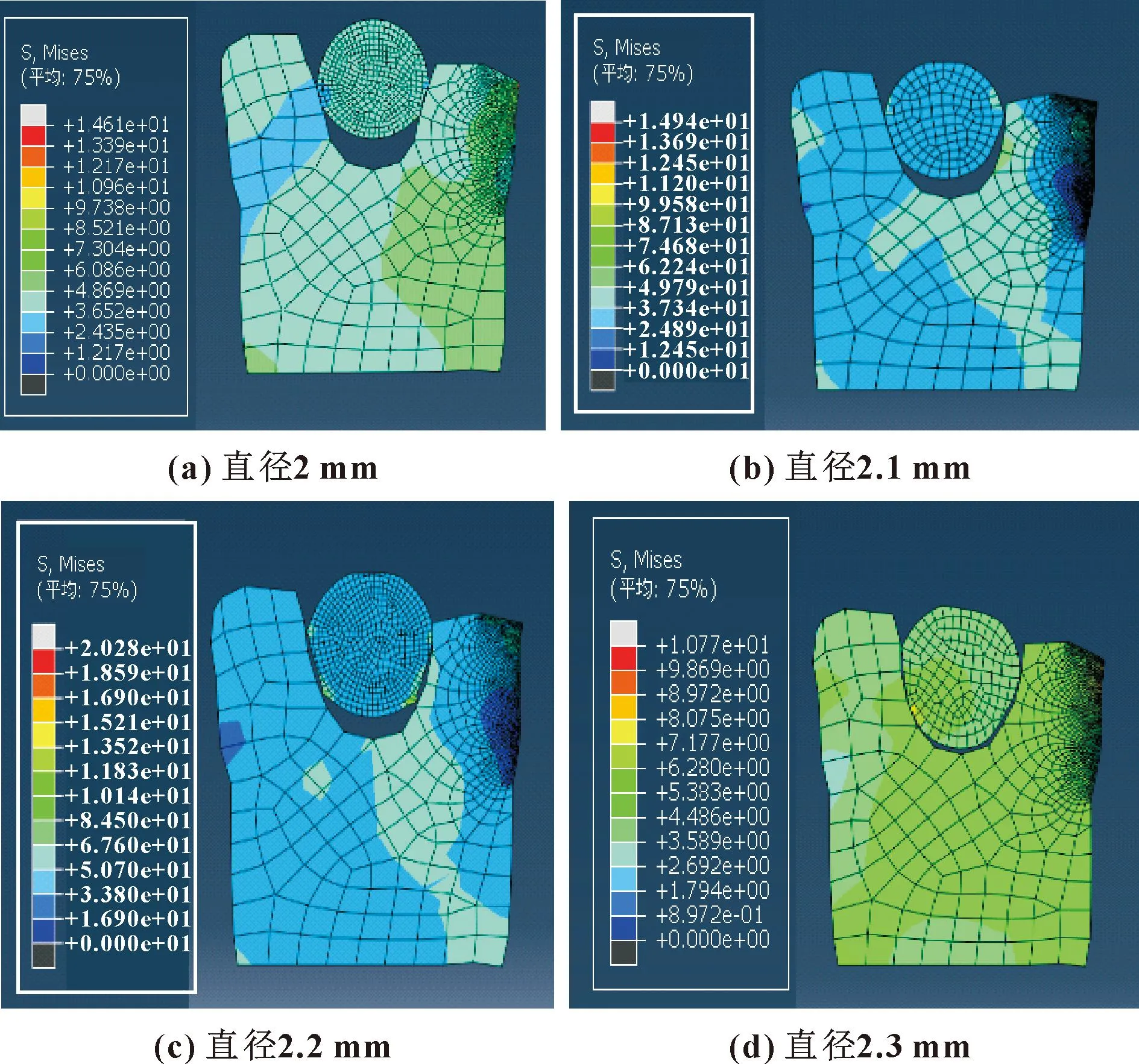

4种O形圈截面直径下内、外行程时组合密封中Y形密封圈的Mises应力分布如图12和图13所示。可见,O形圈截面直径为2.2 mm时,Y形密封圈的最大Mises应力在内、外行程时均最大,且内行程时最大应力从凹陷处向Y形密封圈腰部扩散,最后集中于右下侧腰部;外行程时,Y形圈腰部应力值逐步增大,最终维持在8.9 MPa上下浮动,唇尖部位应力随着O形圈直径的增大而增加。但整体Mises应力数值不高,Y形密封圈不会有破坏而导致失效的风险。

图12 内行程时不同O形圈截面直径下聚氨酯Y形圈的Mises应力分布

图13 外行程时不同O形圈截面直径下聚氨酯Y形圈的Mises应力分布

3.2 对丁腈橡胶组合密封接触压力和应力的影响

O形密封圈和Y形密封圈分别采用聚氨酯和丁腈橡胶材料,研究了4种O形圈截面直径下内、外行程时组合密封唇部的最大接触压力,结果如图14所示。显然,内、外行程时,唇部的最大接触压力均随着O形圈截面直径的增大而减小。这是由于O形圈的材料比Y形圈的材料硬,随着O形圈截面直径的增大,其变形后与Y形圈接触区域增大,使Y形密封唇部的接触压力分散。

图14 O形圈截面直径对丁腈橡胶组合密封最大接触压力的影响

同样,在相同条件下研究了4种O形圈截面直径下内、外行程时组合密封中Y形圈所受到的应力,结果分别如图15和图16所示。

图15 内行程时不同O形圈截面直径下丁腈橡胶Y形圈的Mises应力分布

图16 外行程时不同O形圈截面直径下丁腈橡胶Y形圈的Mises应力分布

可见,O形密封圈直径为2.3 mm时,内、外行程时丁腈橡胶材料的Y形圈最大Mises应力均达到最大,这是因为O形圈的材料较硬,随其截面直径增大,对Y形圈的挤压区域也越来越大,加快了内部应力的扩散程度。内行程时,随着O形圈截面直径的增大,应力分布也越均匀;外行程时,Mises应力由主密封面侧向Y形圈整体扩散,在扩散过程中会因为O形圈与往复轴的挤压形成Y形圈凹陷处至右下部线形成应力集中。

4 结论

(1)Y形组合密封圈会产生比Y形密封圈更大的接触压力。在外行程中Y形组合密封圈接触压力峰值可以达到Y形密封圈的2倍,在内行程中接触宽度会向空气侧偏移。

(2)聚氨酯材质Y形组合密封在内、外行程时的接触宽度都小于丁腈橡胶材质,而最大Mises应力都大于丁腈橡胶,说明聚氨酯材质Y形组合密封的耐磨性优于丁腈橡胶材质,但抗疲劳性低于丁腈橡胶材质。

(3)聚氨酯材质Y形组合密封圈的密封性能随着O形圈截面直径的增大先提升后下降,而其内部应力会随着O形圈截面直径的增大而提升,但其达到应力峰值时不会对Y形组合密封圈造成损坏。

(4)丁腈橡胶材质的Y形组合密封圈密封性能会随着O形圈截面直径的增大而逐步下降,其内部应力也会因为O形圈和往复轴的双重挤压导致内部应力先减小后增大。