轴用VL形组合密封件装配工艺仿真研究及验证

2024-04-17王跃明吕晓仁项冲黄乐郭飞

王跃明,吕晓仁,项冲,黄乐,郭飞

(1.沈阳工业大学机械工程学院,辽宁沈阳 110870;2.清华大学高端装备界面科学与技术全国重点实验室,北京 100084;3.广州机械科学研究院有限公司,广东广州 510535)

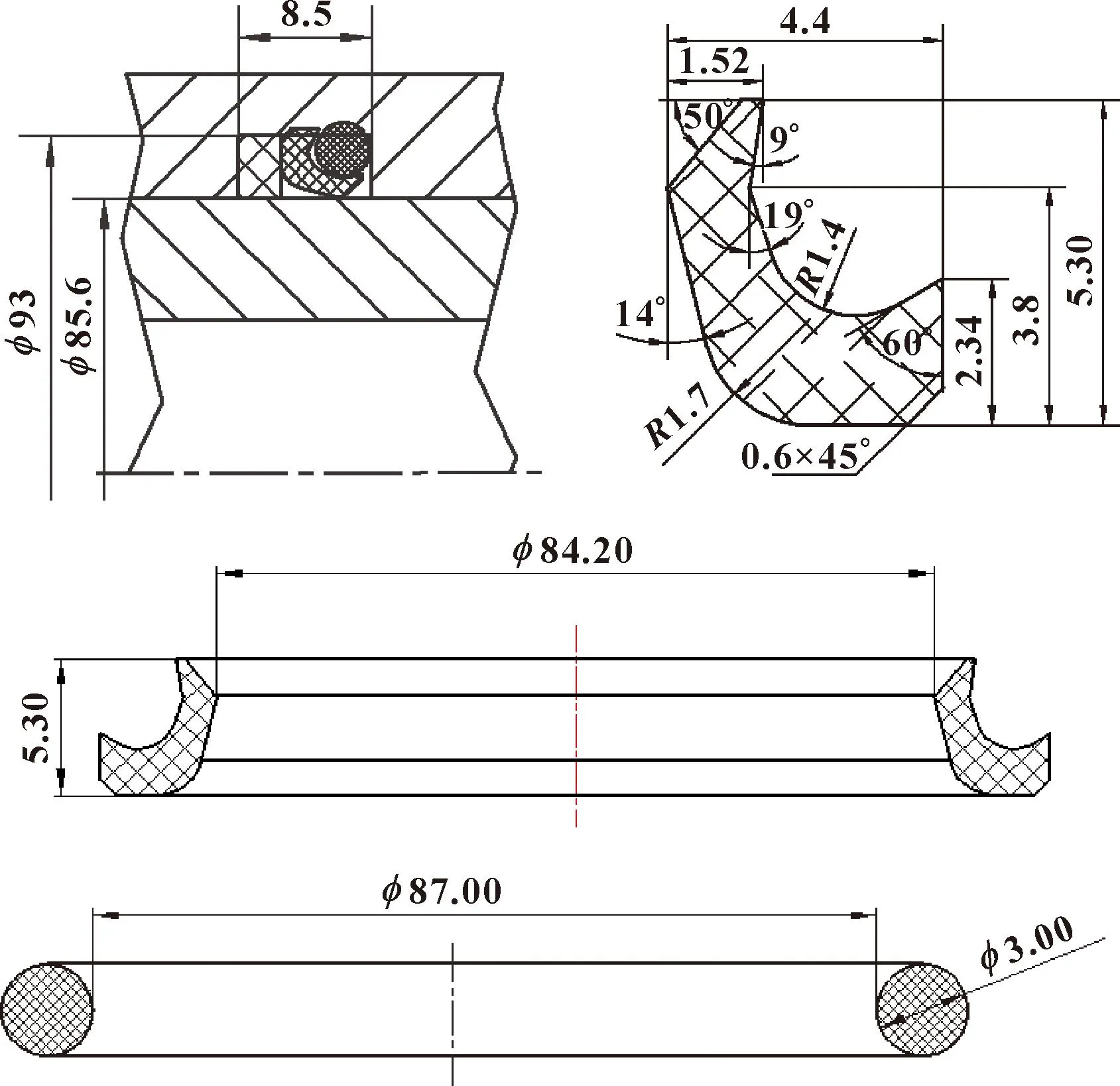

随着机械工业的发展,机械产品越来越复杂,有些机械设备甚至需要成百上千个零件来组成,机械设备的性能会受到装配工艺的直接影响。密封结构是现代工业中至关重要的一部分,组合密封因其优异的减摩耐磨性而广泛应用于各类液压系统中[1-2]。组合密封由一个橡胶O形圈和一个塑料密封环组成,装配过程中塑料密封环会产生塑性变形,影响密封环截面形状和密封面接触压力分布,进而影响密封性能。错误的装配工艺甚至会导致密封失效,造成严重的泄漏事故和经济损失。特别是轴用VL形密封的唇口接触宽度小(见图1),更容易受到装配工艺的影响,因此密封件的装配工艺不容忽视。

图1 轴用VL形密封截面

轴用密封圈安装在孔或缸筒内,密封沟槽多采用整体式结构,这对密封件的有效装配带来一定的困难。郭飞[3]搭建了可视化装配台架用于测量旋转密封圈装配后的唇口接触宽度,将密封圈安装到透明轴上基于显微镜、单反相机以及 45°倾斜的平面镜等光学设备实现了密封唇口接触宽度的测量。郭飞等人[4]研究了椭圆金属O形环装配预紧过程的变形特征,根据O形环与法兰壁面的接触关系,确定了预紧过程中关键截面的位移和运动轨迹变化。但是,相对于椭圆金属O形环,橡塑组合密封在安装过程中的变形更加复杂且装配过程对密封性能的影响更加显著。姚碎全[5]介绍了工程实践中密封件的常用安装方法,轴用密封件可采用手动U形法和基于专用工装压缩的方法进行安装,同时可采用高温油浴、温箱加热等方法辅助安装。目前密封件的安装工艺流程多通过工程实践总结得到,存在经验化随机化的问题,缺少在密封机制层面研究安装工艺与密封性能之间的内在联系。

本文作者针对轴用VL形密封的装配工艺进行了分析,对装配过程进行有限元仿真,开展了密封装配试验,并搭建可视化装配台架测量装配后密封面关键参数,验证模拟仿真的准确性。同时建立了装配工艺与密封性能之间的联系,改善了密封件装配存在的经验化随机化的问题,优化了装配工艺。研究成果具有一定的工程指导价值。

1 有限元仿真

采用商用软件 ABAQUS对密封件装配过程进行有限元仿真,建立三维密封仿真模型。密封结构包括轴、缸筒、橡胶环、密封环4个部分,各部件尺寸如图2所示。

图2 各部件尺寸

在有限元分析中,轴及缸筒为不锈钢,材料模型选用线弹性模型,弹性模量为210 GPa,泊松比为0.2。密封环为PTFE材料,材料模型选用弹塑性模型,泊松比为0.45,常温下弹性模量为540 MPa,100 ℃加温后弹性模量为100 MPa。文中分别测量了常温及加温下PTFE材料的应力应变数据用于有限元仿真。O形圈材料为丁腈橡胶,材料模型选用超弹性模型,通过拟合实测单轴名义应力应变曲线,选取Mooney-Rivlin模型[6]模拟其超弹性力学性能。其函数表达式为

拟合得到各参数:C10=-0.586 239 738 MPa,C01=2.187 421 32 MPa,D1=6.266 275 453×10-3。为保证分析结果的准确性,对接触边界进行网格加密处理。接触算法采用增强的拉格朗日算法,接触类型为“面-面”接触。流体压力的施加采用直接加压法,对暴露于流体部分的O形圈和密封环的表面加压[7-10]。

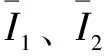

1.1 有限元仿真过程

在有限元中还原装配过程,在不影响计算结果的前提下,对实际装配过程适当简化。密封环为PTFE材料,装配过程中会产生塑性变形进而影响密封性能,所以把密封环作为主要分析对象[11]。装配过程如图3所示,先装配O形圈,然后将密封环扭成U形安装到沟槽中,最后将密封圈矫正并安装透明轴[12-14]。

图3 装配过程

1.2 有限元仿真结果分析

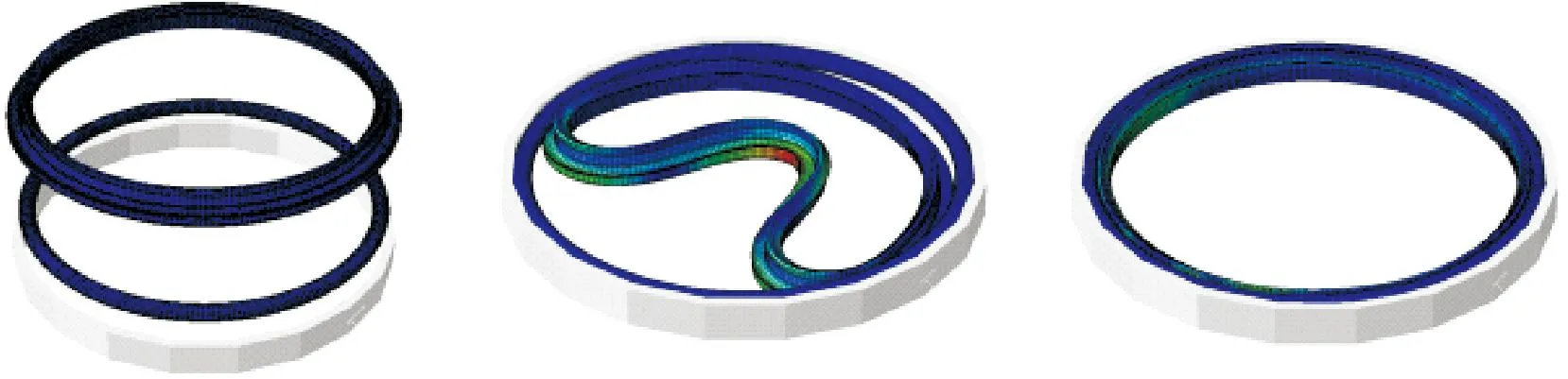

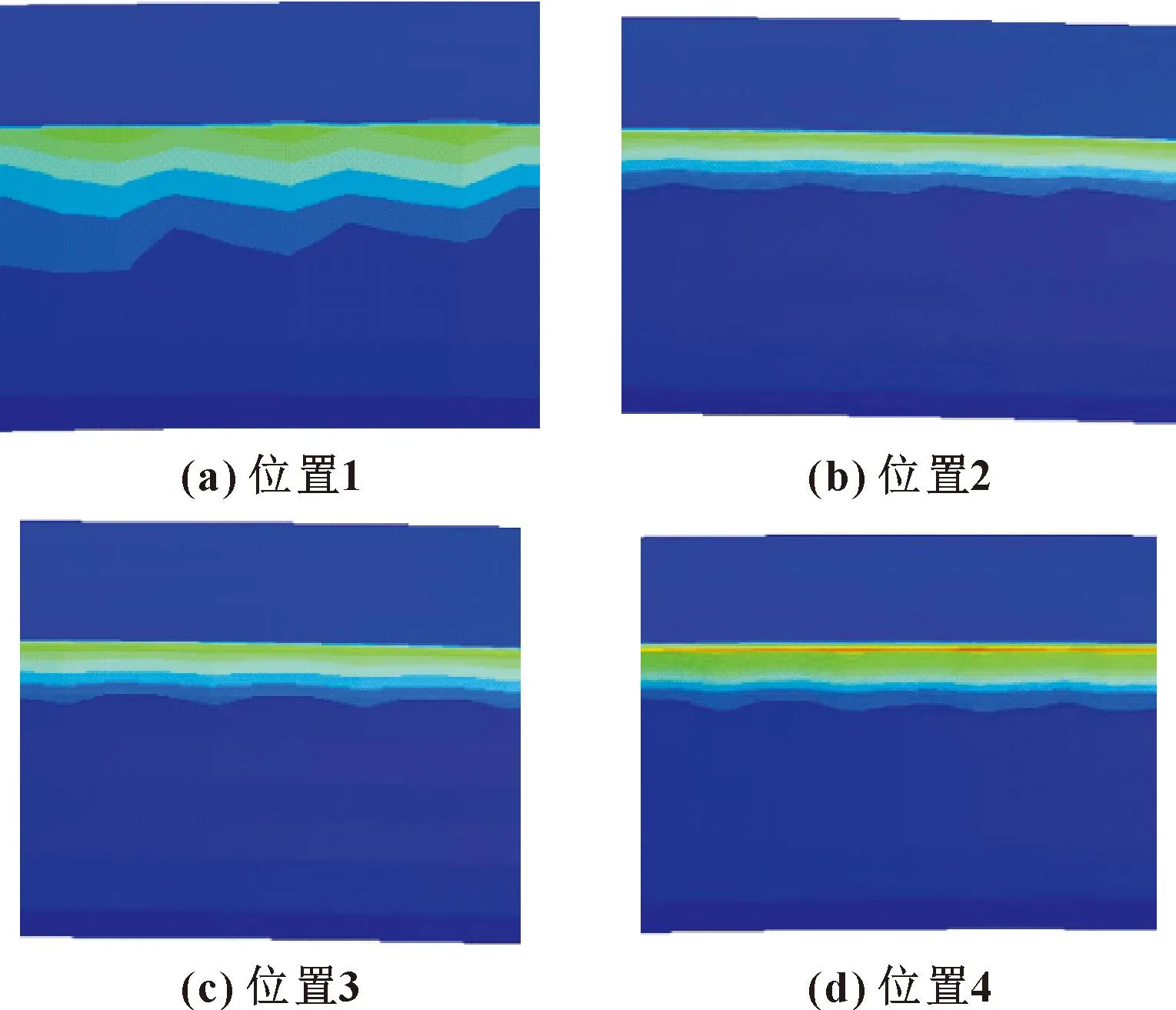

对常温安装和100 ℃加温安装分别进行有限元仿真,在接触压力云图中测量图4所示的4个位置的接触宽度,其中位置1为装配时密封圈最大弯曲处。仿真结果如图5、图6所示。

图4 有限元仿真接触宽度测量位置

图5 常温仿真装配接触宽度

图6 加温仿真装配接触宽度

通过仿真结果可以发现,由于安装时密封圈位置1处变形较大,导致了位置1处接触宽度明显大于其他位置。对比表1所示的常温安装和100 ℃加温安装的有限元仿真结果发现,加温安装时密封面接触宽度整体大于常温安装。

表1 有限元仿真装配接触宽度

2 密封圈装配试验

2.1 搭建可视化装配台架

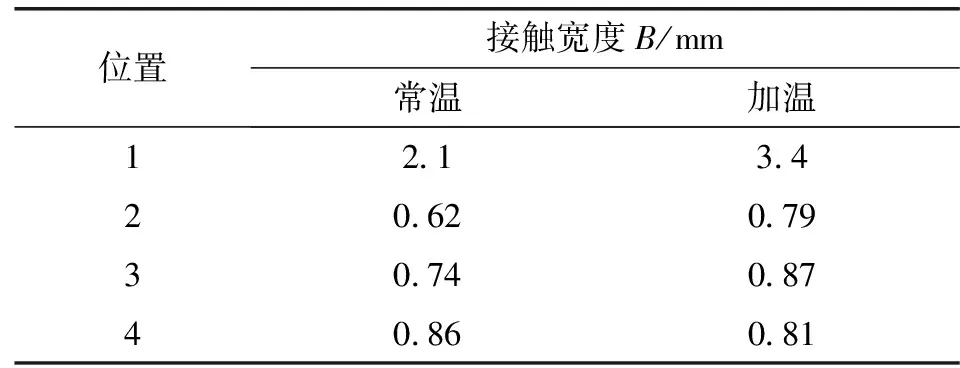

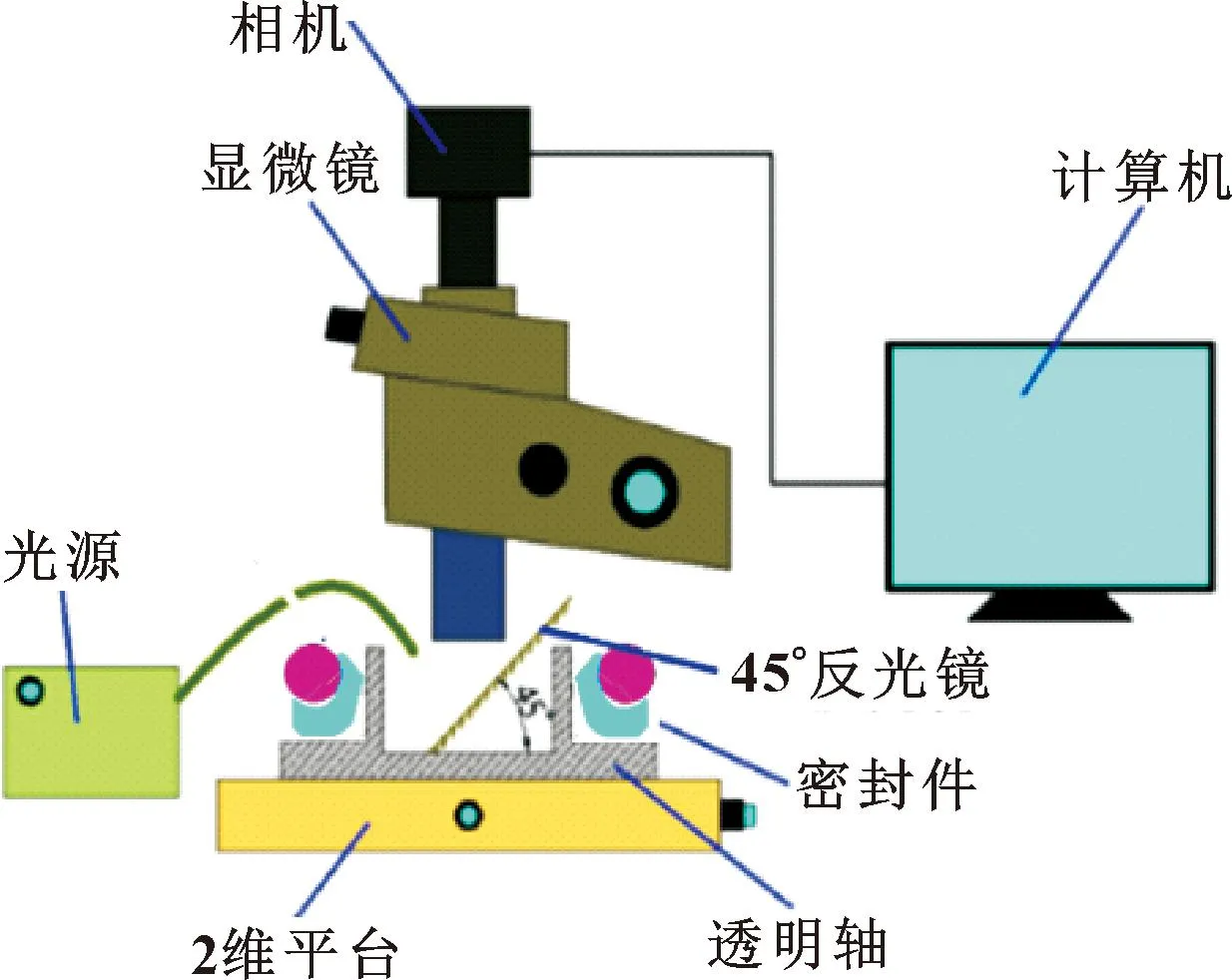

可视化装配台架是验证装配质量的重要手段,可对有限元仿真过程结果进行验证,并观测密封组件安装及矫正过程中的变形状态、密封唇面接触宽度等关键参数。可视化装配台架结构组成如图7—9所示,包括与计算机连接的单反相机、显微镜、透明空心轴、透明缸筒、强光源以及45°倾斜的平面镜。

图7 可视化装配台架原理

图8 可视化装配台架

图9 透明空心轴、透明缸筒、45°倾角平面镜

测试时将密封组件安装到缸筒的沟槽中,为了准确地测量接触宽度,在透明轴上粘贴刻度尺,最小刻度为0.1 mm。测试过程,利用45°倾斜的平面镜将水平放置的密封圈转化为垂直方向的密封圈,调节单反相机和显微镜的焦距进行拍照,在计算机上对照片进行后处理获得接触宽度。

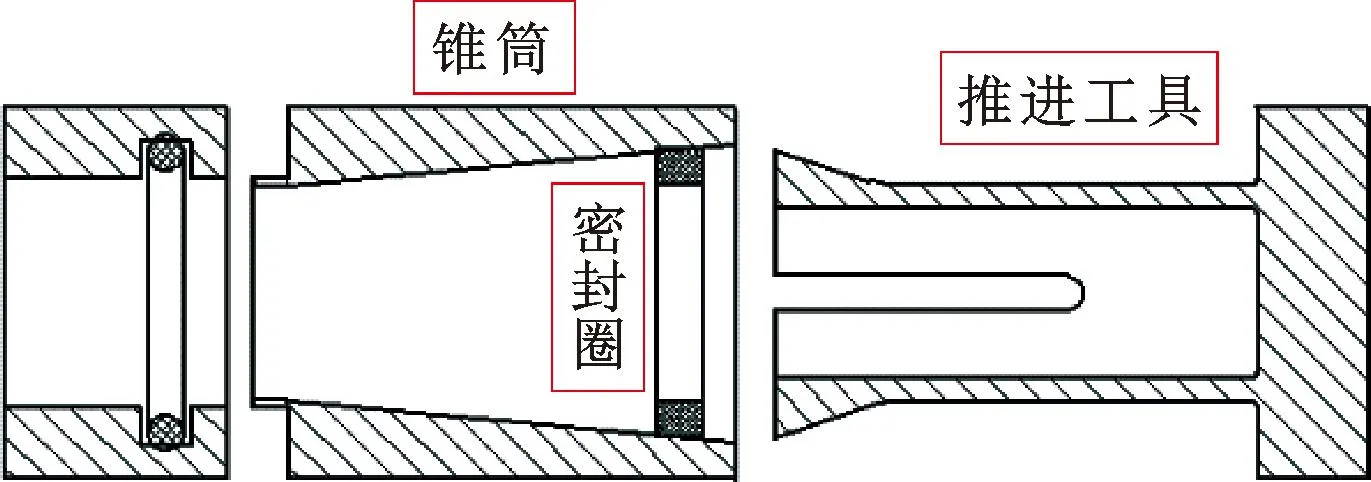

2.2 装配方法及装配工具

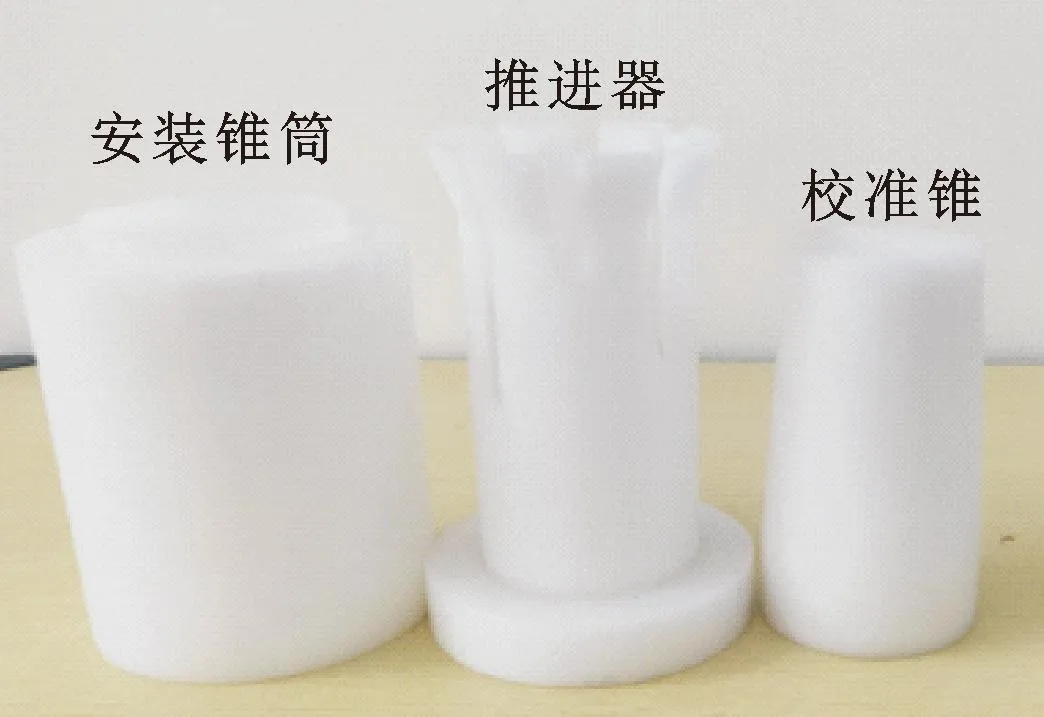

轴用橡塑组合密封件的安装可采取手动安装和专用工具安装2种方法。如图10所示,手动安装法时,首先将密封圈扭成肾形,然后将密封环安装到透明缸筒的沟槽中并回正,最后安装透明空心轴。如图11所示,采用专用工具安装时,首先将密封环放入锥筒中,然后利用推进器将密封环沿着锥筒推进至透明缸筒的沟槽中,密封环在推进过程中会产生塑性变形,所以需要将校准锥插入透明缸筒中用于矫正密封环,最后安装透明空心轴。图12所示为聚酰胺材料的专用装配工具,共包括3个部件,分别为锥筒、推进工具、校准锥。

图10 手动安装

图11 专用工具安装安装

图12 专用装配工具

2.3 装配试验方案

拟定开展装配试验方案,共设置4组装配试验,分别为常温手动安装、常温专用工具安装、100 ℃加温后手动安装、100 ℃加温后专用工具安装,观察密封件安装及矫正过程中密封圈的塑性变形并测量装配后密封唇接触宽度。

试验发现由于轴用VL形密封圈截面形状特殊,采用专用工具安装时会使密封圈损坏,如图13所示,所以轴用VL形密封圈只能采用手动安装法。

图13 专用工具导致密封圈损坏

如图14所示,安装时,先将O形圈和挡环安装到缸筒的沟槽中,然后手动将密封环扭成肾形后安装到沟槽中。如果是加温安装,需要在安装密封环之前将密封环置于温度箱中100 ℃下加热0.5 h,最后安装透明空心轴。

图14 手动安装过程

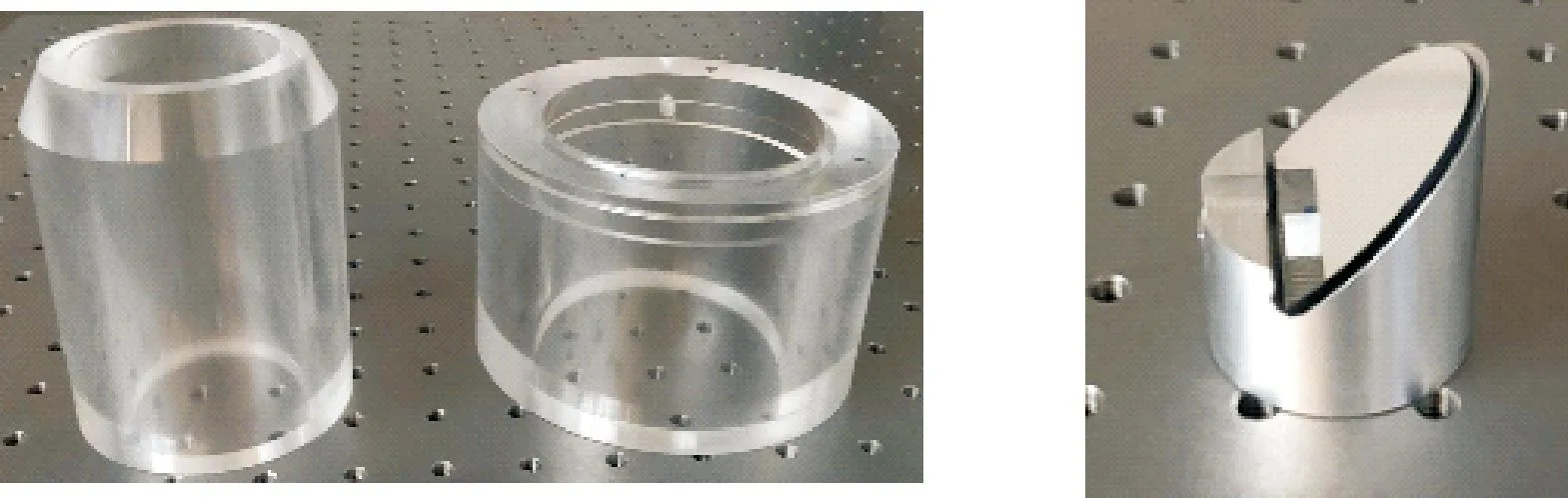

2.4 关键参数测量

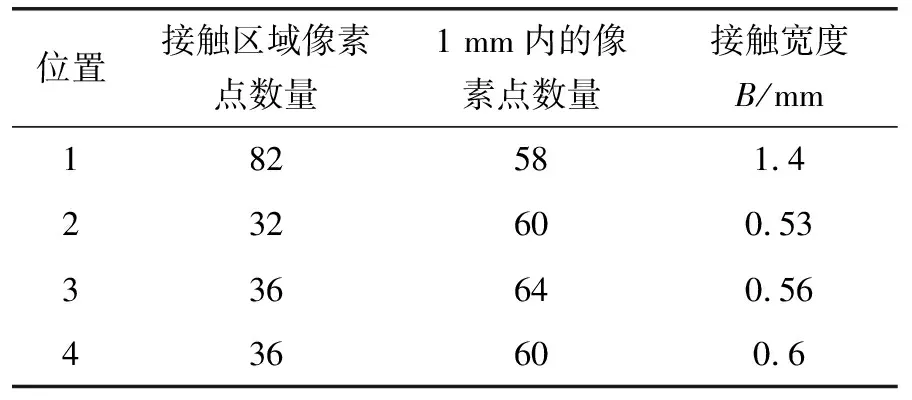

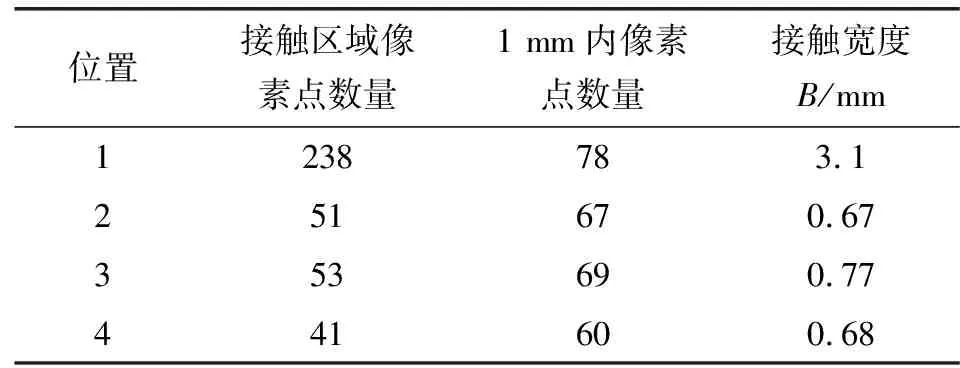

基于可视化装配台架,观察了密封环在装配过程中的变形情况,测量了装配后密封唇接触宽度。将45°倾角的平面镜放置到空心轴内,选取图14所示的4个位置测量接触宽度,利用显微镜和单反相机对指定位置进行拍照,其中位置1为装配时密封圈最大弯曲处。放大图片后测量沿轴向方向的像素点个数并与刻度尺上1 mm内的像素点个数进行对比,计算得到密封面接触宽度的准确数值。具体数据如表2所示。

表2 常温安装密封唇接触宽度

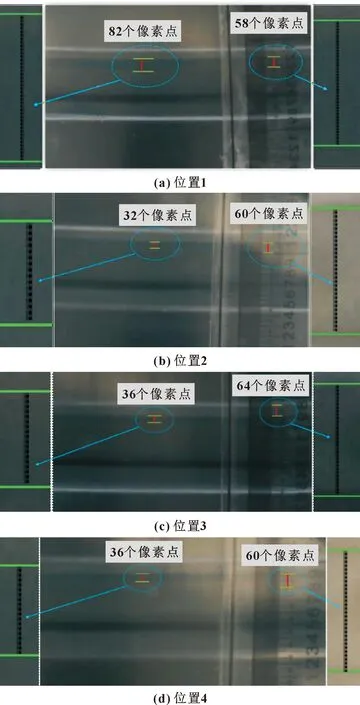

常温装配密封唇接触宽度如图15所示,位置1处接触宽度区域共有82个像素点,刻度尺上1 mm内有58个像素点,计算得到位置1接触宽度为1.4 mm;位置2处接触宽度区域共有32个像素点,刻度尺上1 mm内有60个像素点,计算得到位置2接触宽度为0.53 mm;位置3处接触宽度区域共有36个像素点,刻度尺上1 mm内有64个像素点,计算得到位置3接触宽度为0.56 mm;位置4处接触宽度区域共有36个像素点,刻度尺上1 mm内有60个像素点,计算得到位置4接触宽度为0.6 mm。

图15 常温装配密封唇接触宽度

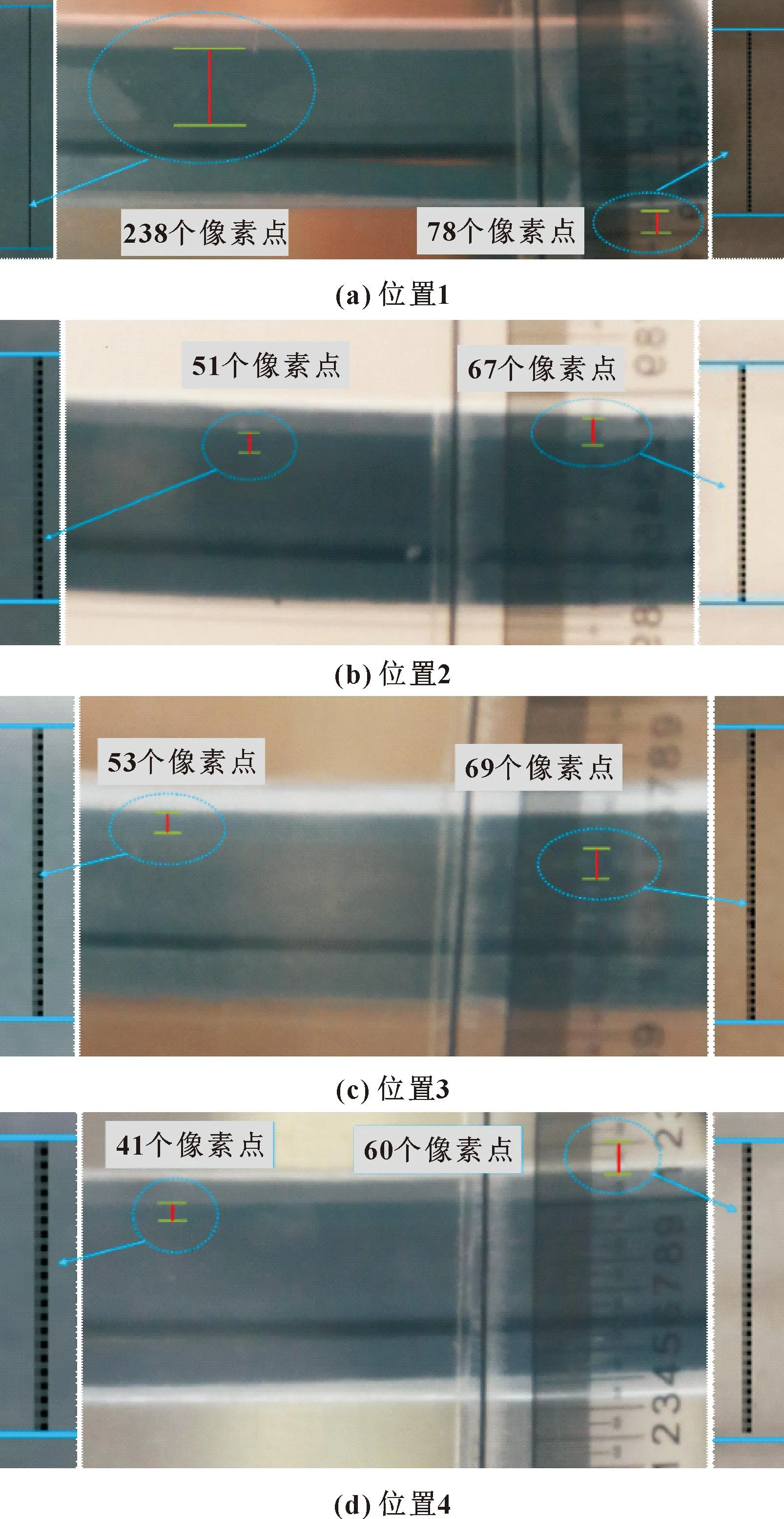

温度对PTFE材料力学性能的影响很大,将密封圈放到温箱中设置温度为100 ℃保温0.5 h后再进行安装,装配完成待密封圈冷却后测量各个位置接触宽度,其中位置1为安装时密封圈最大弯曲处。测量结果如表3所示。

表3 加温安装密封唇接触宽度

加温装配密封唇接触宽度如图16所示,位置1 处接触宽度区域共有238个像素点,刻度尺上1 mm内有78个像素点,计算得到位置1接触宽度为3.1 mm;位置2处接触宽度区域共有51个像素点,刻度尺上1 mm内有67个像素点,计算得到位置2接触宽度为0.67 mm;位置3处接触宽度区域共有53个像素点,刻度尺上1 mm内有69个像素点,计算得到位置3接触宽度为0.77 mm;位置4处接触宽度区域共有41个像素点,刻度尺上1 mm内有60个像素点,计算得到位置4接触宽度为0.68 mm。

图16 加温装配密封唇接触宽度

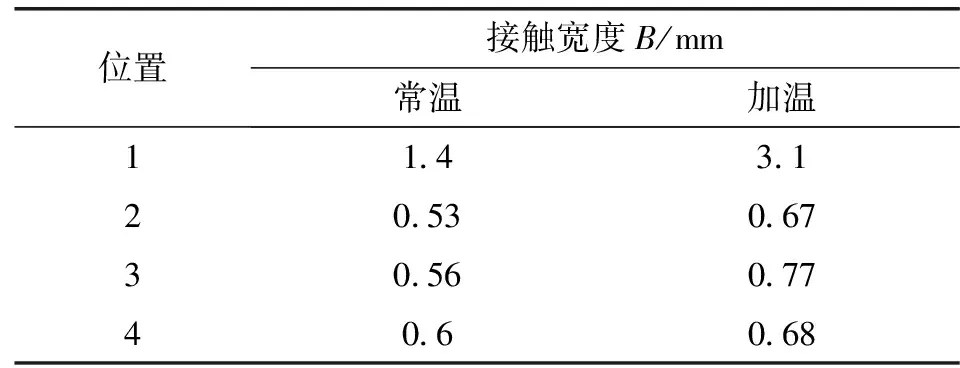

提取装配试验结果如表4所示。通过装配试验发现,位置1处的接触宽度要大于其他位置,加温装配时密封唇的接触宽度要大于常温安装,在位置1处尤为明显。一般情况下对于轴用VL形密封,在相同的压力条件下,接触宽度越小则接触压力越大密封性能越好[15]。从试验结果可以看出常温装配密封性能更优。

表4 不同安装工况下接触宽度对比

3 结论

基于有限元仿真、密封件装配试验以及可视化密封装配台架建立了装配工艺与密封性能之间的联系,为优化装配工艺提供了方法和依据。主要结论如下:

(1)有限元仿真结果与实际装配结果较吻合,验证了基于三维模型对装配过程进行有限元仿真的可行性。

(2)轴用VL形组合密封件采用装用工具进行安装时易被破坏,建议采用手动安装。

(3)常温安装时密封面接触宽度要小于加温安装;对于轴用VL型组合密封在相同介质压力条件下接触宽度越小则密封面接触压力越大,从而密封性能越好。因此可以得出常温装配时密封性能更优。