考虑载荷模拟作用的高压弯头冲蚀数值仿真

2024-04-17杨思齐樊建春李德宁刘明涛韩礼红王建军杨尚谕李娇

杨思齐,樊建春,李德宁,刘明涛,韩礼红,王建军,杨尚谕,李娇

(1.中国石油集团工程材料研究院有限公司油气钻采输送装备全国重点实验室,陕西西安 710076;2.中国石油大学(北京)安全与海洋工程学院,北京 102249;3.中国石油大港油田天津储气库分公司,天津 300280;4.中国石油辽河油田分公司钻采工艺研究院,辽宁盘锦 124010;5.北京建工环境修复股份有限公司,北京 100103)

地面高压管汇是页岩气压裂过程中的关键装备,其作用是将压裂泵组排出的高压流体汇集、输送至井筒,使得高压携砂液在低孔隙度和超低渗透的页岩储层中产生人工微裂缝,从而提高采收率[1]。在大规模压裂服役条件下,构形迂回转折的地面高压管汇系统会长期承受数十至上百兆帕的内压载荷、高速运动固液两相流冲击、复杂流致振动等引起的巨大应力作用。在这种复杂工况下,高压管汇系统中的弯头、变径、三通和连接等敏感部位易产生冲蚀损伤,并在持续的高应力作用下,易突发管件刺穿和爆裂,造成高压流体外泄的安全事故,严重威胁现场人身和设备安全[2-3]。恶劣的冲蚀破坏情况已使高压管汇成为地面流程系统中最薄弱的环节之一。

对于材料的冲蚀磨损行为,现有研究工作大多集中于探讨颗粒流速、冲击角度、颗粒性质及靶材性质对冲蚀磨损的影响。FINNIE[4]最早开展了低角度冲击下的韧性金属材料的冲蚀磨损试验,发现冲蚀速率随颗粒冲击速度增大呈指数增长趋势,且认为材料的硬度越高其抗冲蚀性能越好。YOGANANDH等[5]开展了4种影响因素(流速、冲击角度、颗粒含量和粒径)的正交冲蚀试验,发现流速和冲击角度对材料冲蚀损伤影响最大。张继信等[6]对高压管汇开展了固液两相冲蚀磨损试验,探讨了压裂液流速、支撑剂粒径及密度等参数对高压管汇冲蚀磨损的影响。

许多学者根据不同冲蚀磨损机制和试验结果,提出了许多冲蚀磨损的数学模型[7]。利用冲蚀数学模型,可借助计算流体力学(CFD)软件,实现对不同结构管件的冲蚀数值仿真计算。DUARTE和DE SOUZA[8]对气体携砂造成的弯头局部冲蚀磨损进行了数值模拟,并探索了不同弯头结构对冲蚀磨损的影响。彭文山和曹学文[9-10]开展了一系列冲蚀CFD数值模拟研究,分别讨论了气固和液固两相流下不同管径、流速、颗粒含量和粒径对90°弯头的冲蚀磨损的影响。ZHU等[11-12]针对油气管道系统中的弯头和三通等管件,考虑了流速、颗粒粒径和结构几何特征等参数,进行了一系列冲蚀磨损预测。

尽管已有较多冲蚀磨损行为相关研究,但目前材料冲蚀磨损试验大多开展于常压工况,鲜有研究涉及载荷作用对材料冲蚀磨损的影响机制。本文作者在前期开展了考虑载荷作用的冲蚀磨损试验,并发现靶材冲蚀速率随外加载荷增大显著增加[13-14]。对于类似高压管汇这样的高压过流设备,管材在服役过程中所受的恶劣管体应力状态对冲蚀磨损的影响是需要考虑的,但由于目前对该方面相关认识不足,尚缺乏考虑载荷作用下的管件冲蚀数学模型,无法准确预测高内压环境下的高压管汇冲蚀磨损情况。因此,本文作者开展了考虑载荷作用的管材冲蚀磨损试验,并提出了涉及应力状态影响的冲蚀磨损数学模型。在此基础上,开展了高内压条件下的压裂弯头冲蚀数值模拟,获取了不同压裂工况下的冲蚀模拟结果。

1 载荷作用下高压管汇冲蚀磨损试验

1.1 试验装置及材料

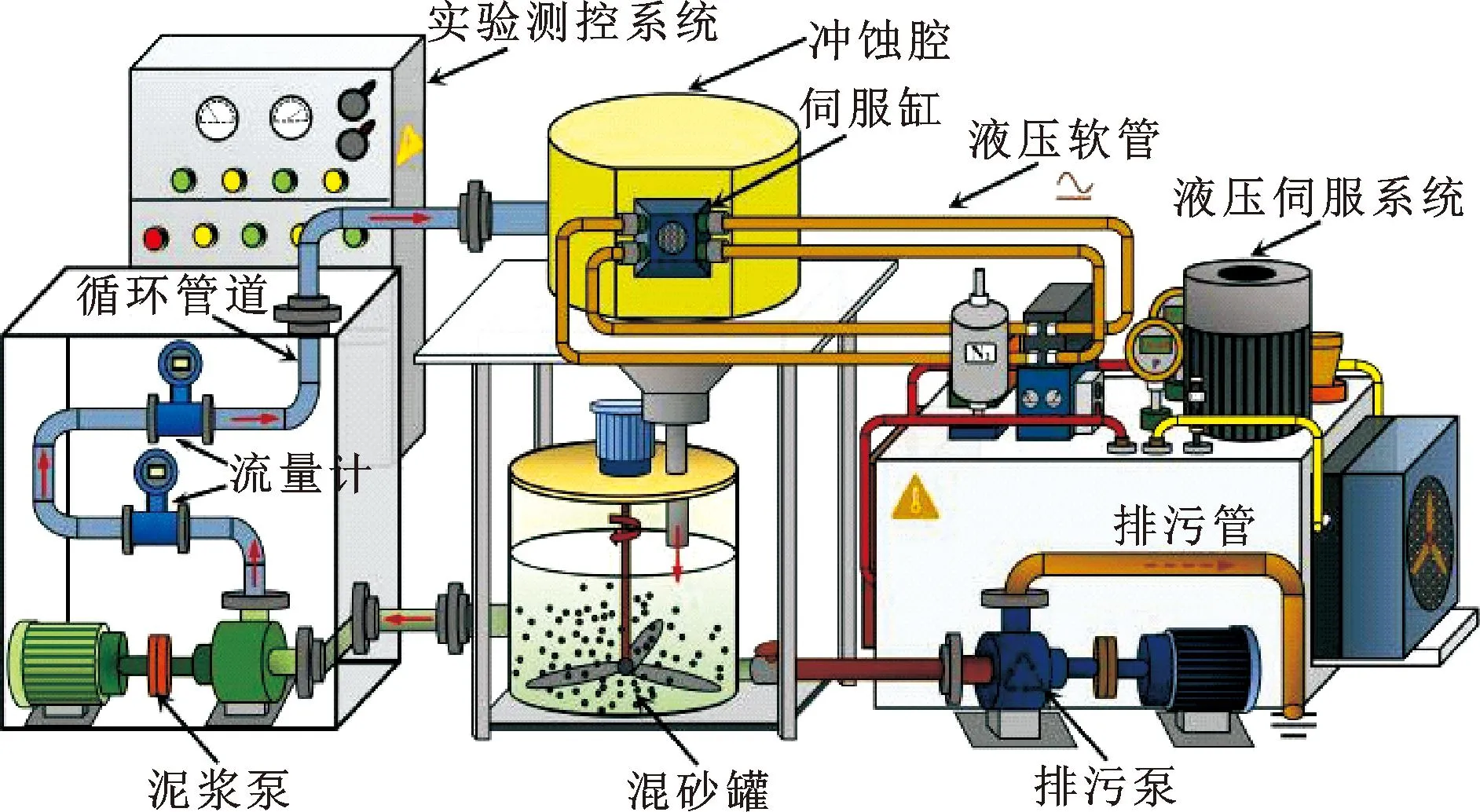

试验开展于中国石油大学(北京)自主研发的可施加载荷作用的循环射流型冲蚀磨损试验机上,其示意图如图1所示,整个试验机包含冲蚀腔、伺服液压系统、混砂罐、浆体循环系统及试验测控系统等。

图1 冲蚀磨损试验机示意

冲蚀试样靶材选用高压管汇制造材料35CrMo高强度合金钢,其相关力学性能和化学成分可参考相关文献[14]。试样按照GB/T 3075—2008标准设计为矩形平板拉伸试样。为模拟实际压裂施工状况,选用球型陶粒支撑剂作为冲蚀介质,颗粒规格选用为30~50目,其密度为1 800 kg/m3。

1.2 试验参数设置

在试验过程中,冲蚀颗粒与水在混砂罐中充分混合,以射流形式冲击置于冲蚀腔中的试样,造成试样冲蚀损伤。同时,试样两端始终承受着拉伸载荷,从而实现了在载荷作用下的材料冲蚀磨损试验。试验主要参数设置如表1所示。

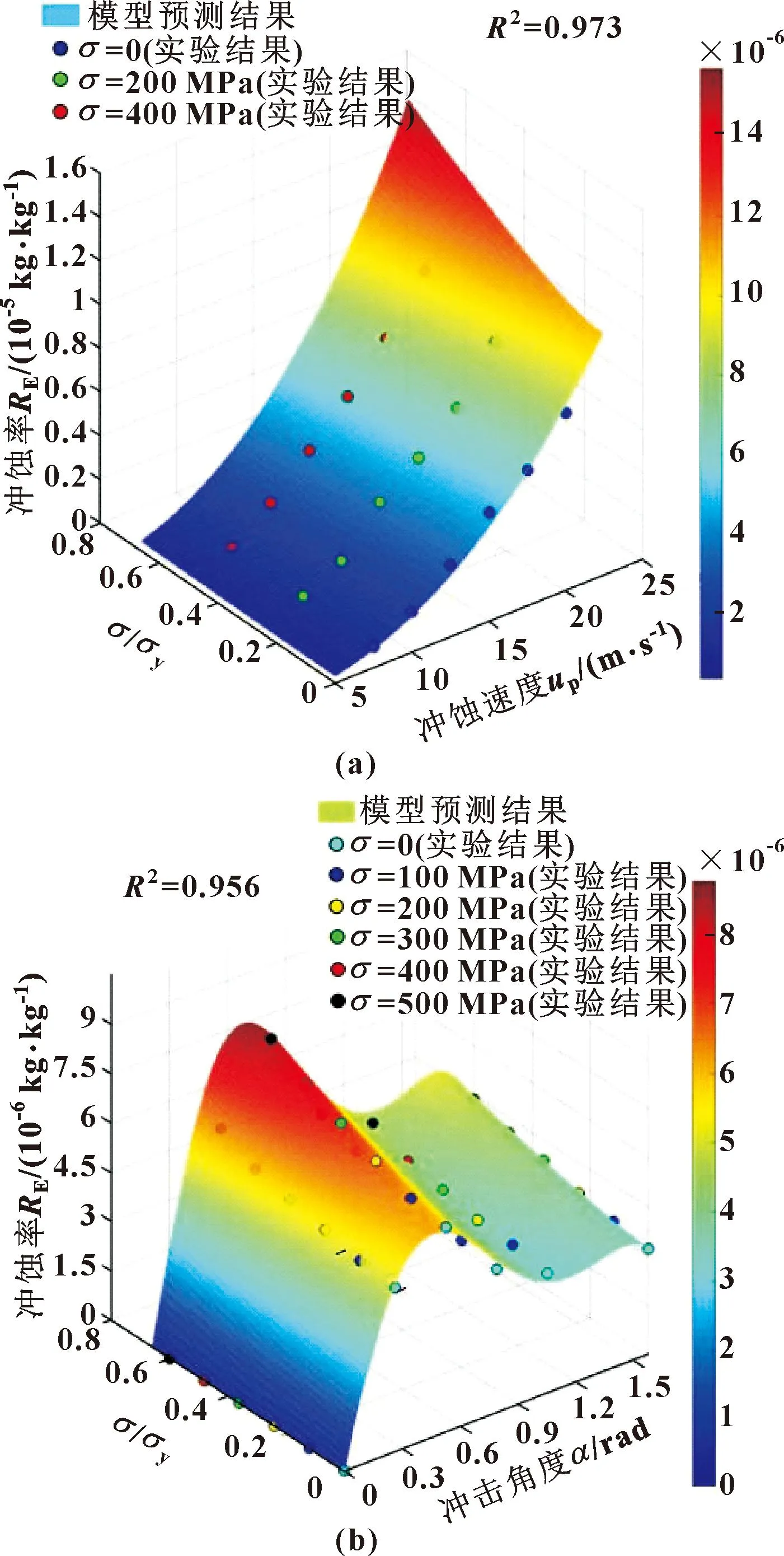

表1 试验主要参数设置

2 应力-冲蚀数学模型构建

E/CRC冲蚀模型是由美国塔尔萨大学提出的经典固液冲蚀预测方程,该方程被广泛应用于对直管、弯头、三通等管件的冲蚀数值模拟当中,其数学表达式为

(1)

式中:REm为材料冲蚀磨损率,kg/kg,表示单位冲击颗粒质量所造成的冲蚀质量;C为方程经验系数(碳钢材料推荐取值2.17×10-7);HB为靶材的布氏硬度;Fs为颗粒形状系数(球形颗粒取0.2,半球形颗粒取0.5,尖锐颗粒取1);up为颗粒冲击速度,m/s;FE(α)是以冲击角为自变量的5次多项式函数。

从方程(1)可看出,E/CRC方程主要考虑的是冲击颗粒与靶材之间的相互作用,并未考虑靶材的应力状态对其冲蚀磨损的影响。对于服役过程中始终处于高内压状态的高压管汇材料,应用该方程难以准确预测冲蚀磨损情况。

在E/CRC方程基本框架上,文中根据所开展的载荷作用下的冲蚀磨损试验,获取了高压管汇材料在不同流速、冲击角度、加载应力及颗粒质量分数下的冲蚀磨损试验结果。在此基础上,利用多元函数多参数拟合方法,对E/CRC方程进行了改进,新增了应力加速函数和颗粒质量分数修正函数,并对原方程中相关参数进行了修正。由此,提出了一种新型应力-冲蚀数学模型,可适用于处于载荷作用下的高压管汇冲蚀磨损性能的预测评价。冲蚀数学模型如下:

(2)

f(wp)=c0+c1cos(dwp)+esin(dwp)

(3)

(4)

(5)

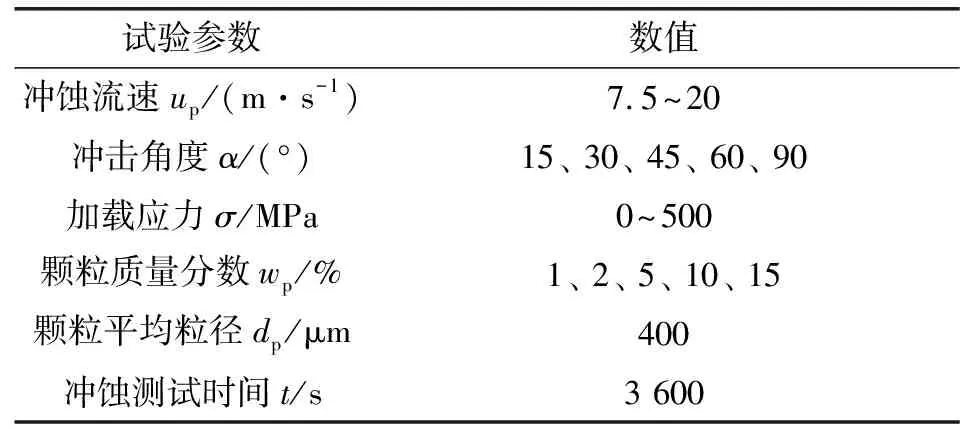

表2 应力-冲蚀磨损方程有关常数

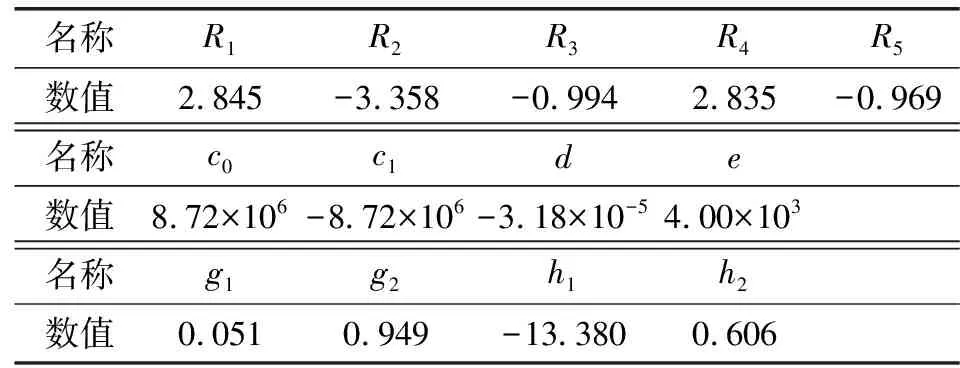

为验证新建立的冲蚀模型的精确性,分别使用冲蚀试验数据对新模型的预测效果进行了比较验证,并计算了不同情况下冲蚀预测模型的决定系数R2,如图2所示。通过对比模型预测结果和试验结果,可看出,利用模型得到的预测冲蚀磨损率与实际冲蚀磨损率之间一致性较高,不同工况下模型决定系数R2均大于0.95。因此,所建立的新模型具有较高的可用性,可以进一步用于对高压管汇的冲蚀数值模拟计算。

图2 模型与试验结果的对比验证

3 高内压下压裂弯头冲蚀模拟

3.1 模型建立

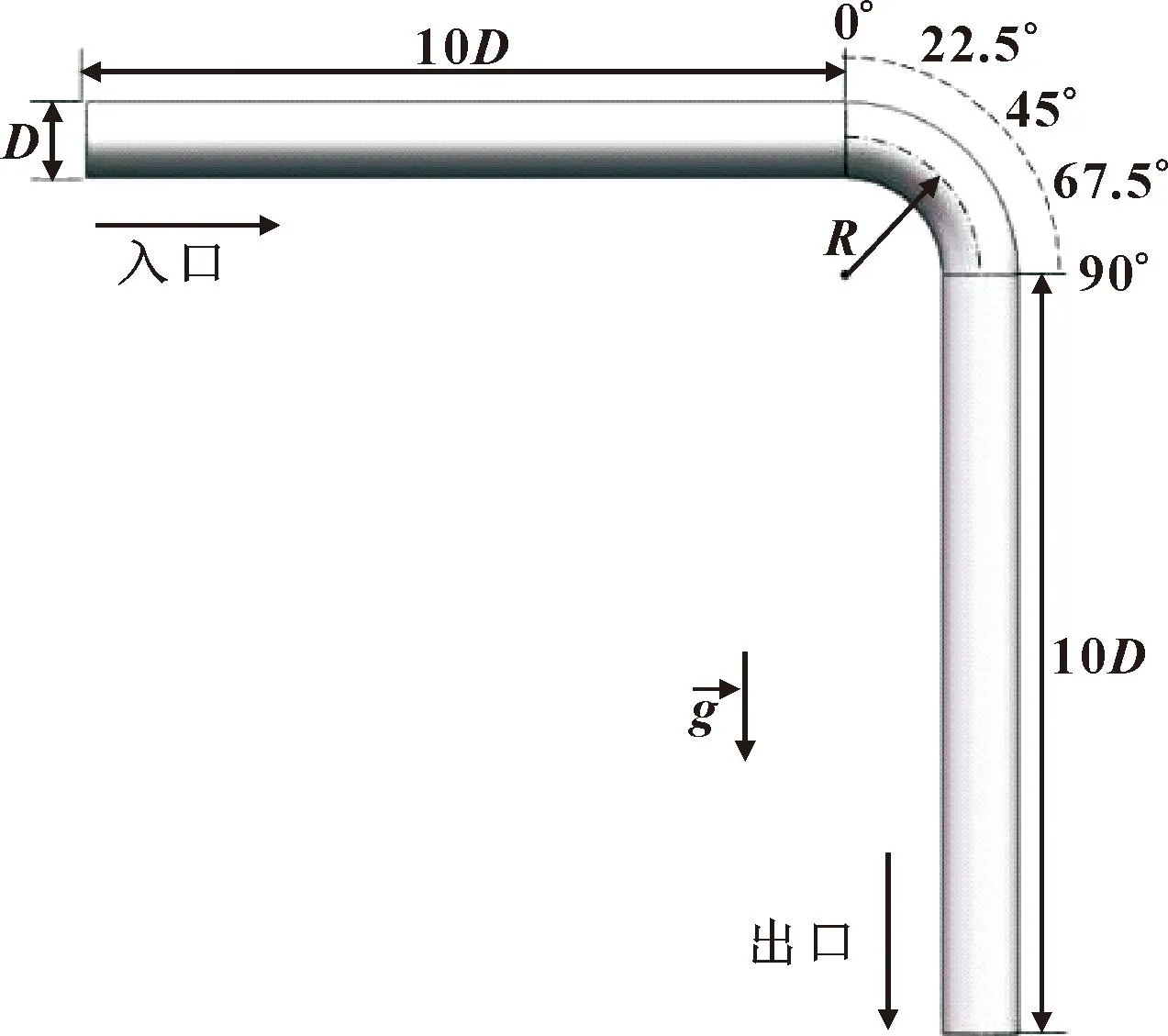

文中选择压裂现场常用的“2″-1502”型压裂弯头进行分析,其结构参数如图3所示。

图3 压裂弯头几何模型示意

弯头内径D为47.75 mm,曲率半径R为85 mm。为了保证弯头前后流体流动充分发展,弯头进出口两端所连接的直管长度设为10D,即477.5 mm。弯头管壁材料为高压管汇材料35CrMo合金钢,携砂液从弯头进口流入,管内流动液体为水,冲蚀颗粒为固体球型颗粒。弯头冲蚀模拟中主要考虑因素为流动速度、操作压力、颗粒粒径和颗粒质量分数,模拟所涉及的主要参数如表3所示。

表3 数值模拟中的设定参数

3.2 数值分析方法

高压管汇固液两相流冲蚀模拟是涉及流体和颗粒运动的复杂耦合过程,管流冲蚀数值模拟在商业CFD软件FLUENT中进行,主要应用了连续相流动模型、颗粒运动模型及冲蚀预测模型进行计算。

在颗粒流中,水为连续相,其流动状态可由雷诺平均纳维-斯托克斯(RANS)方程进行表征,RANS是一种经典的湍流描述方程,被广泛应用于许多相关的CFD模拟研究中。对于高雷诺数(Re>2 300)流动,RNGk-ε湍流模型具有较好的准确性和可靠性,因此使用该模型来进行连续相流动状态求解。

颗粒流中随液体运动的固体颗粒被视为离散相,可由离散相模型(DPM)进行追踪,离散相颗粒和连续相液体之间采用双向耦合,在计算过程中,DPM算法的迭代间隔设置为5。此外,在多相流中,颗粒与壁面碰撞会改变原有轨迹,从而导致颗粒动能耗散,文中采用FORDER等[15]提出的颗粒-壁面碰撞模型来进行描述。

文中模拟所使用的冲蚀预测模型为新构造的应力-冲蚀数学模型,其相关方程可由公式(2)—(5)表示。此外,应用压力关联的半隐式方法(SIMPLE)进行迭代计算以为求解压力-速度之间的耦合关系,求解器设为压力基求解器。所有控制方程中的残余误差均降低至1×10-5,DPM算法的迭代间隔设置为5,在弯头冲蚀模拟过程中,共有15 730个粒子在计算域中被跟踪。

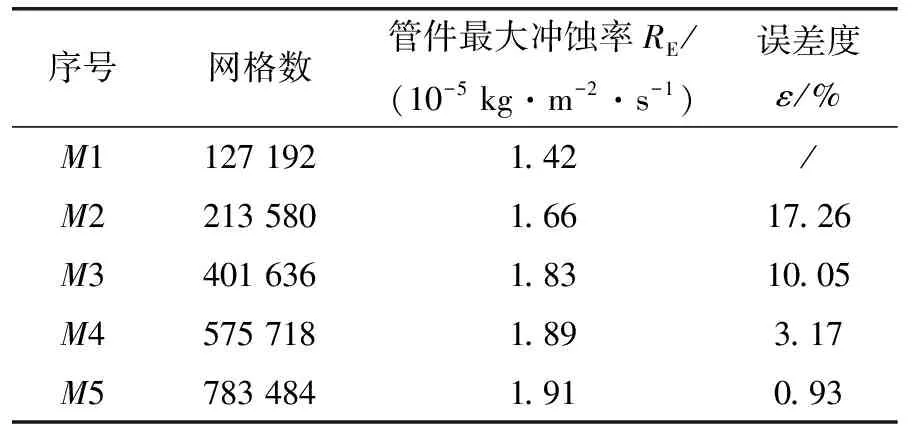

3.3 计算域网格划分

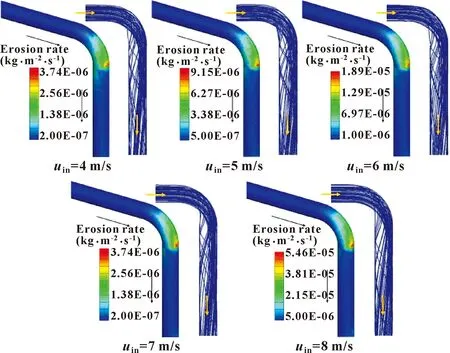

整个计算域的网格划分在前处理软件ICEM中完成,采用六面体单元进行结构化网格拓扑划分,如图4所示。对近壁面区域进行梯度细化,其细化网格生长因子设为1.05,第一层网格的厚度为0.3 mm,相当于冲击颗粒的最小粒径。为确定合适的网格尺寸,开展了网格无关性测试,表4显示了5种代表性网格得到的弯头最大冲蚀率的对比。从结果可以看出,最大计算差异出现在M1与M2之间(17.26%),最小差异位于M4和M5之间(0.93%),综合考虑结果准确度和计算速度,文中选择M4作为计算域网格划分方式。

表4 网格无关性验证(uin=6 m/s,pout=50 MPa,dp=400 μm,Vp=5%)

图4 计算域网格划分

4 高内压下弯头冲蚀数值模拟

4.1 管内流速对冲蚀的影响

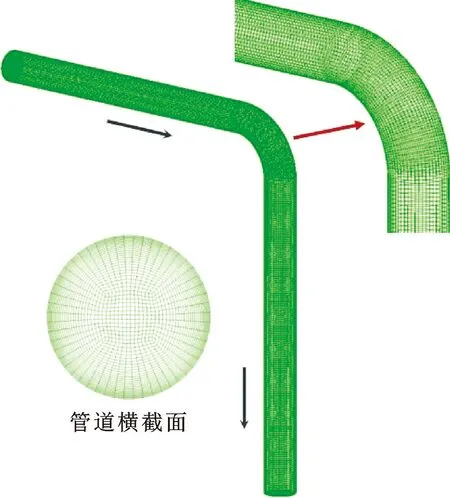

为研究管流速度对冲蚀的影响,在弯头进口采用了不同的进口流速。图5显示了不同进口流速下弯头的冲蚀分布及相应的颗粒轨迹,在流动液体夹带下,颗粒由于惯性力作用向弯头外侧冲击,并造成冲蚀磨损,因此弯头外侧部分为主要冲蚀区。在这个过程中,颗粒受到周围流体带来的阻力作用,只有少部分颗粒直接冲击弯头进口附近的外侧管壁,大多数颗粒沿着弯头外侧流动并在靠近弯头出口处聚集和碰撞,导致该处出现最大冲蚀率。此外,在弯头内侧二次流涡流的影响下,部分颗粒在流经弯头后会在下游直管内侧积聚,从而在这个区域造成次要冲蚀区。

图5 不同流速下弯管冲蚀云图及颗粒轨迹分布(pout=50 MPa,dp=400 μm,wp=5%)

值得注意的是,随着流速增加,弯头外侧的主要冲蚀区面积增大,而弯头出口处下游直管内侧的次要冲蚀区面积减小。这种流速对弯头冲蚀区域分布的影响可以用颗粒斯托克斯系数(St)来解释,该量纲一系数定义为颗粒响应时间与流体流动时间之比,其数学表达式[16]为

(6)

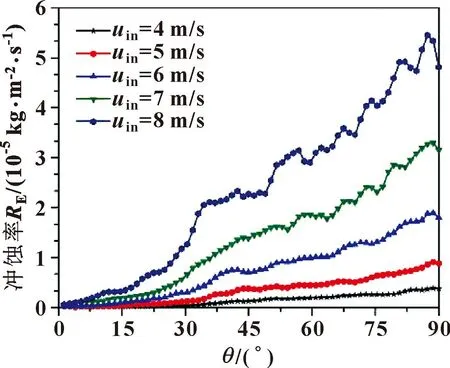

颗粒斯托克斯系数也表示为颗粒惯性力和阻力的相对大小,可用于描述悬浮颗粒在流体流动过程中的力学行为。显然,流速越高,颗粒斯托克斯系数越高,表明颗粒的惯性力越大,因此颗粒在流动时更加容易穿透二次流涡流,使得颗粒受到周围流体的影响减弱,从而在流体中的运动更加独立。不同流速下弯头沿圆周方向的冲蚀率结果如图6所示,可以看出弯头所受到的冲蚀严重程度随着管内流速增大而急剧增长。

图6 不同流速下弯管沿圆周方向冲蚀率结果对比(pout=50 MPa,dp=400 μm,wp=5%)

4.2 操作压力对冲蚀的影响

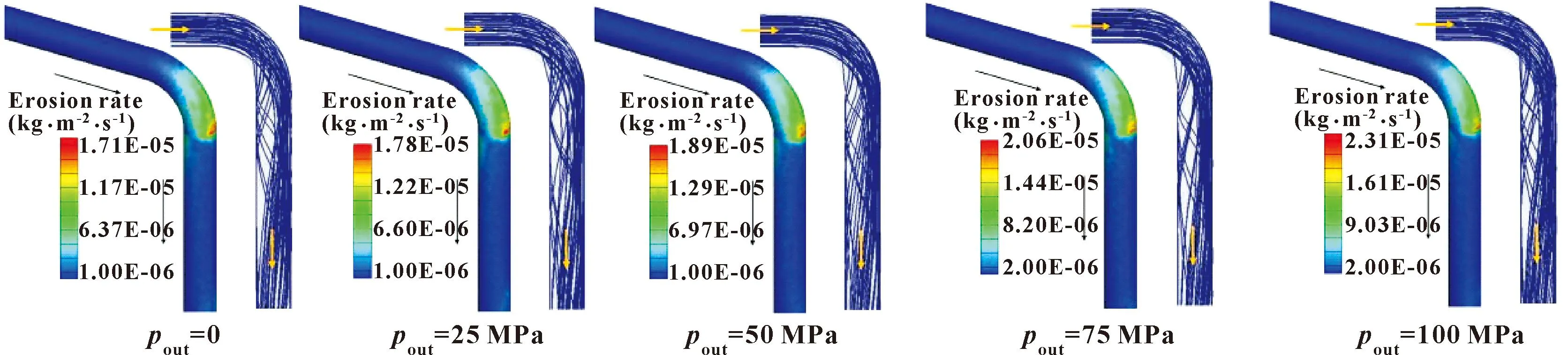

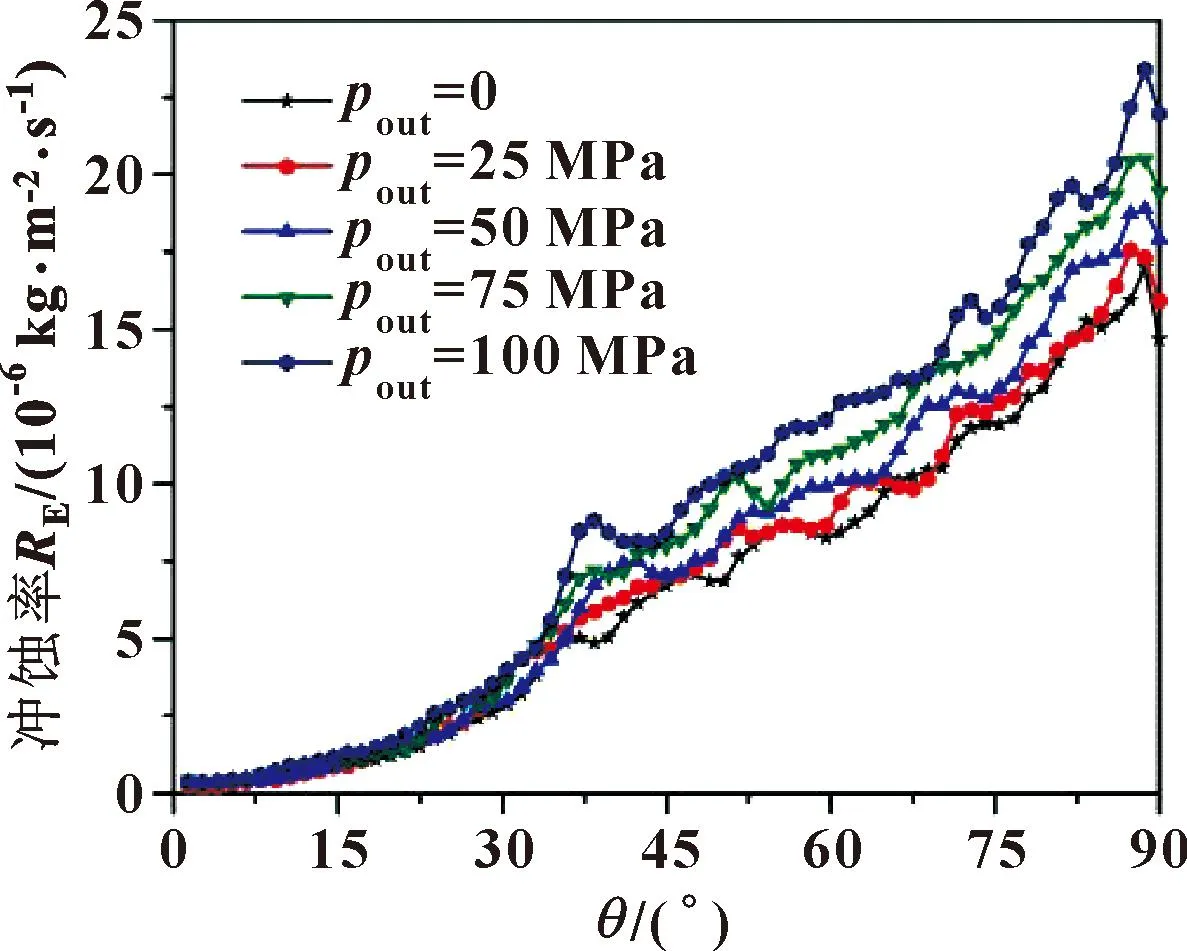

为研究管流内压对冲蚀的影响,在弯头出口处设置不同出口压力。不同操作压力下弯头的冲蚀分布及相应的颗粒轨迹情况如图7所示,可以看出在不同内压下,冲蚀区域分布情况并无很大差异,但可观察到弯头的冲蚀速率随着内压增加而显著增大,如图8所示。

图7 不同内压下弯管冲蚀云图及颗粒轨迹分布(uin=6 m/s,dp=400 μm,wp=5%)

图8 不同内压下弯管沿圆周方向冲蚀率结果对比(uin=6 m/s,dp=400 μm,wp=5%)

随着操作压力的增加,应力作用对弯头冲蚀破坏程度的加剧效应更加严重。在高压管汇服役过程中,管件受到管内高内压带来的应力作用,当受到的应力更高时,管内流动的颗粒冲击管壁时更容易克服材料的原子间作用力,从而导致管件冲蚀磨损程度加剧。虽然操作压力对高压管汇冲蚀率的影响程度没有管内流速带来的影响显著,但是在工程失效预防的角度,这种机械效应带来的冲蚀率加剧仍然是不可被忽视的。基于文中开发的考虑应力状态影响的冲蚀预测模型,可以利用CFD模拟手段将这种载荷作用对管件的冲蚀率影响后果进行评估,这是其他传统冲蚀数值模拟所无法开展的。

4.3 颗粒粒径对冲蚀的影响

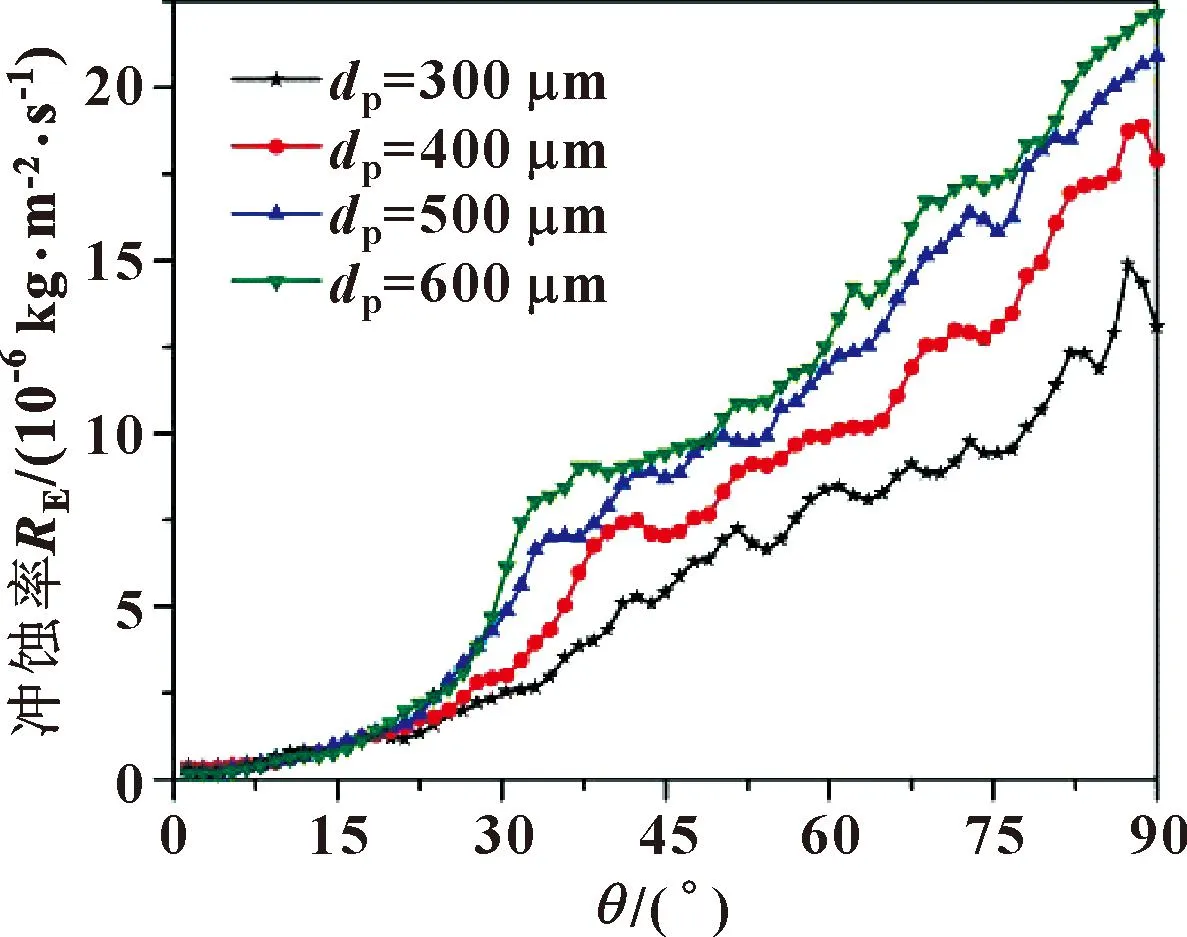

不同颗粒粒径对弯头造成的冲蚀率结果如图9和图10所示,可观察到管件所遭受的最大冲蚀率随颗粒粒径增加而增长,但增长幅度随颗粒粒径增大逐渐减缓,这与DESALE等[17]所得出的试验结果一致。在恒定颗粒质量分数下,颗粒粒径增加会使颗粒冲击管壁时具有更高动能,但是冲击颗粒的数量也随着减小,因此颗粒粒径对管壁冲蚀磨损的影响减弱。

图9 不同颗粒粒径下弯管冲蚀云图及颗粒轨迹分布(uin=6 m/s,pout=50 MPa,wp=5%)

图10 不同颗粒粒径下弯管沿圆周方向冲蚀率结果对比(uin=6 m/s,pout=50 MPa,wp=5%)

从不同颗粒粒径下弯头的冲蚀云图(见图9)中可以看出,与管内流速相似,颗粒粒径变化也会影响冲蚀区域的分布。在较大粒径颗粒(dp=600 μm)条件下,弯头出口附近外侧所呈现的最严重冲蚀区十分显著,而下游直管内侧处的次要冲蚀区则几乎消失。如4.1节中所讨论的,这种流动参数对管件冲蚀分布的影响机制可以通过分析流动流体和夹带颗粒之间的流体动力学进行详细解释。当其他条件不变时,大尺寸颗粒会导致相对较高的颗粒斯托克斯系数(St>>1),在这种情况下,颗粒的惯性力将会在颗粒运动中起主导作用。从颗粒斯托克斯系数的表达式中不难看出,与其他参数相比,颗粒粒径是影响该系数的最重要因素,因此,颗粒粒径对管件冲蚀区域分布的影响最为显著。此外,大尺寸颗粒所受的重力更大,颗粒受到的沉积作用更为显著。因此,随着颗粒粒径增大,颗粒将运动到弯头更深的位置,从而使弯头发生最大冲蚀率的位置出现在更深的位置,这也可从图10中得到证实。

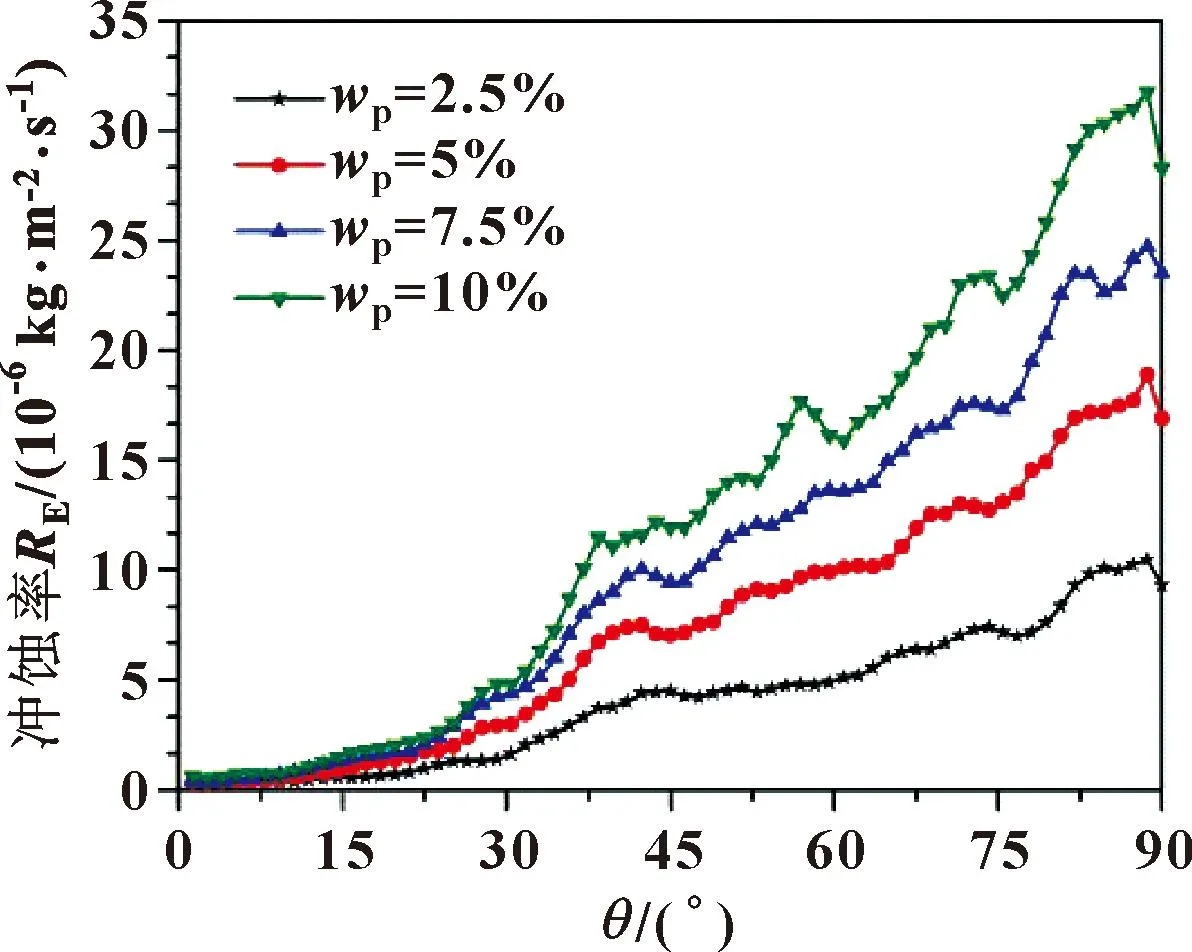

4.4 颗粒质量分数对冲蚀的影响

图11显示了不同颗粒质量分数下的弯头冲蚀云图及颗粒轨迹,随着颗粒质量分数的增加,悬浮在固液两相流中的颗粒数目增多,意味着单位时间单位面积冲击管壁的颗粒数量增多,因此管壁所遭受的冲蚀严重程度加剧。

图11 不同颗粒质量分数下弯管冲蚀云图及颗粒轨迹分布(uin=6 m/s,pout=50 MPa,dp=400 μm)

值得注意的是,在CFD数值模拟中,一般仅考虑流体和颗粒之间的耦合作用,而不涉及颗粒之间的碰撞行为。这种忽略颗粒之间的碰撞损耗在低含量颗粒状态下是可行的,但是当颗粒处于高含量时,颗粒碰撞所产生的缓冲效应使得冲蚀率随颗粒含量增加不再是线性关系。根据DUARTE等[16]的研究,在气固冲蚀磨损中,如果颗粒质量流量与气体质量流量之比小于1.3%,则可以忽略颗粒碰撞引起的冲蚀缓冲效应,否则是不可忽略的。由于对颗粒碰撞造成的冲蚀缓冲效应的忽视,当前许多冲蚀模拟研究得出管件冲蚀磨损率随着颗粒含量增加呈线性增长,这样的结果显然是与实际情况不符的。

文中建立的新型冲蚀预测模型考虑了颗粒含量对材料冲蚀率的这种影响效应,通过这种方式,所得到的管件冲蚀结果受到颗粒含量的非线性影响。不同颗粒质量分数下弯头不同位置的冲蚀率分布结果如图12所示,管件冲蚀率的增长幅度随着颗粒质量分数增大逐渐放缓。因此,使用了新型冲蚀预测模型后,在较高颗粒质量分数下,高压管汇固液两相流的冲蚀模拟预测结果可更为精确。

图12 不同颗粒质量分数下弯管沿圆周方向冲蚀率结果对比(uin=6 m/s,pout=50 MPa,dp=400 μm)

5 结论

(1)根据载荷作用下的高压管汇冲蚀磨损试验结果,提出了一种考虑靶体应力状态影响的新型冲蚀数学模型,新模型与试验结果的验证准确度可达95%以上。

(2)开展了高内压下压裂弯头冲蚀数值模拟,获取了不同压裂工况下的管件冲蚀磨损程度及空间分布规律。发现弯头主要冲蚀区域位于靠近弯头出口处的弯头外侧,次要冲蚀区域位于弯头下游直管内侧。并且,随着颗粒斯托克斯系数增大,主要冲蚀区域面积增大,次要冲蚀区域面积减小。

(3)随着管内操作压力增大,弯头部位的冲蚀速率随之显著增大,说明在工程失效预防方面,高内压状态对管件带来的冲蚀加剧效应是不容忽视的。