直流断路器全工况串联型合成等效试验方法

2024-04-17陈其来刘珂鑫张翔宇张闻闻王靖飞徐党国彭兆伟

陈其来, 齐 磊, 刘珂鑫, 张翔宇, 张闻闻, 王靖飞,徐党国, 彭兆伟, 宋 鹏

(1.华北电力大学 电气与电子工程学院,北京 102206;2.国网冀北电力有限公司电力科学研究院,北京 100053)

0 引 言

柔性直流输电技术在新能源并网、非同步联网、孤岛供电等领域具有独特的优势,是完成碳达峰、碳中和“3060目标” 的关键之一,是未来直流输电的发展方向[1]。

高压直流断路器作为关键设备,可以迅速有效处理直流故障,其可靠性直接影响着柔直系统的可靠性。对高压直流断路器完备的型式试验是保证其安全、可靠和稳定运行的重要手段,也是研究开发和工程应用的基础和前提条件[2]。国标GB/T 38328—2019“柔性直流系统用高压直流断路器的公用技术要求”中规定了15项项目,其中整机考核的为无线电干扰、抗震、绝缘、关合和开断试验4项。由于高压直流断路器的主要功能为开断故障时快速发展的大电流、隔离故障[3],对其核心关合(Closing Operation)和开断(Opening Operation) 功能进行重点考核。而在关合和开断试验中,重合闸试验需要断路器快速分断两次电流,其所受应力更为严苛,是关合和开断试验中最重要也是最复杂的一项。且其能在完成对运行试验考核的基础上,还能对断路器在此过程中的部分绝缘考核。故本文主要研究开断大电流和故障清除失败情况下的重合闸分(Open)-合(Close)-分(Open)(O-C-O)操作,并设计与之等效的试验方法。

现有文献中对高压直流断路器型式试验的项目、开断电流的大小、试验的次数、预期的波形等均做出了相关的规定,但未给出实现试验的形式。由于复现断路器开断过程中,为试验电源提出了能提供的高电压与大电流共存的要求;断路器在能量耗散阶段,也同时承受高电压与大电流的作用,这为等效试验的实现造成了极大的困难。故需要通过设计合适的试验回路,考核其在开断过程中是否能成功关断截断电流、承受暂态过电压,在关断后能否承受额定电压。

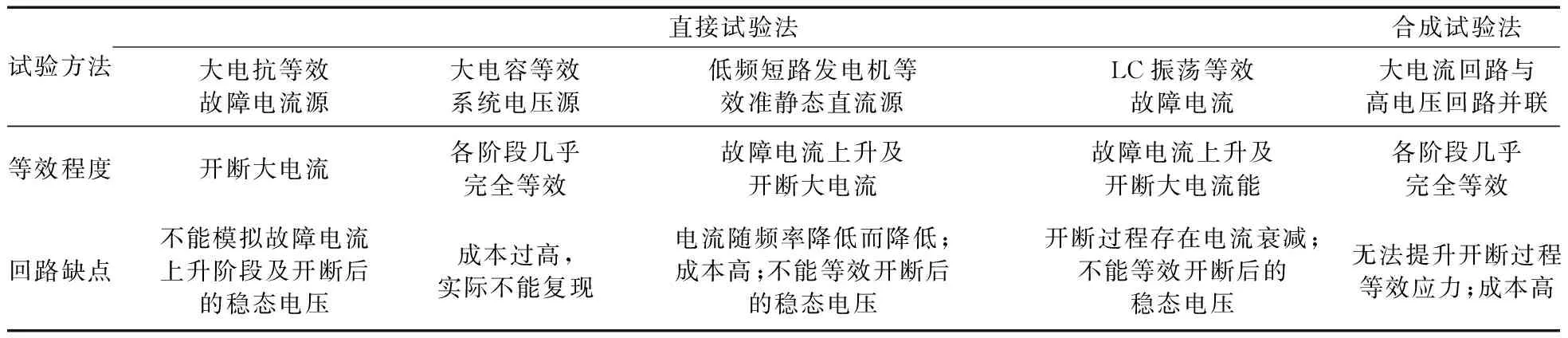

现有试验方法主要分为直接试验法与合成试验法。文献[4]提出了在各种情况下断路器上故障电流波形,为断路器等效开断试验提供了理论参考。文献[5]提出了电感储能试验回路,通过预充电大电感来模拟换流过程中的近似恒流源,对断路器开断大电流能力进行考核,然而此试验方式不能对故障电流上升阶段及开断后耐受恒压进行等效。文献[6-7]提出了低频短路发电机来模拟准静态恒压源,此方案可以复现开断过程,等价性较高,但发电机的电流会随着频率的降低而降低,且不能提供开断后稳定的恒压。文献[8]提出以大电容来模拟系统恒压源,然而此时电容器组成本高昂,难以接受。文献[9-11]提出以LC振荡电路来模拟开断的大电流,此方案可以很好复现故障电流上升及断路器开断过程,但同样不能提供开断后的恒压。为了解决上述直接试验方法中不能提供断路器开断后的恒压问题,文献[12-15]提出了合成试验方法,将短路电流和恢复电压分为两个并联的试验回路来提供,有效提供了开断后的断路器两端的恒压,但开断过程等效程度受到制约,无法进一步提升,现有的合成试验回路控制复杂,接入时间的控制精度要求达到微秒级,且成本相对较高,制约了其在500 kV断路器中的运用。各类试验回路的优缺点对比如表1所示。如何进一步提高开断过程的等效程度,降低控制复杂度,降低试验回路成本,成为亟待解决的问题。

同时,现有试验方法均只针对特定规格的断路器及其在特定工况下的参数设计方法[16-21],缺少适应各电压、电流等级下不同缓冲回路的断路器的普适性等效试验方案设计。

基于以上试验回路的不足,本文提出串联型合成等效试验方法,可以提高开断过程的等效程度,降低控制复杂度,进一步降低试验回路成本,并建立等效试验平台验证了该试验回路的可行性。针对直流断路器样机开断应力考核的难题,分析了断路器开断过程,揭示了断路器在开断过程中核心敏感设备半导体模块承受的严苛应力,提出了O-C-O串联等效试验回路平台,实现了在重合闸失败情况下,直流断路器短时快速连续两次分断大电流及直流耐压的考核。本文提出一种串联试验回路的全压全流等效试验方法,通过对电容器组的复用,可以将试验综合等效率从81.2%提升至90%,并给出适应各电压、电流等级下不同缓冲回路的断路器的普适性等效试验方案设计。基于4 kV/8 kA/3 ms等级的试验样机,验证了实验回路的有效性,可以满足等效OCO试验的要求。

表1 各类试验方法对比

1 串联型合成工况等效试验方法

1.1 直流断路器分断考核指标

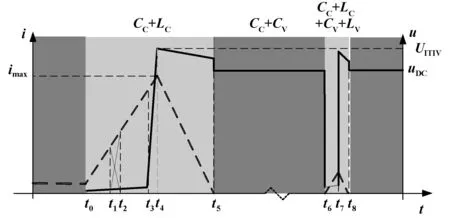

混合式直流断路器整个OCO过程断路器两端的电压、通过断路器的电流波形如图1所示。

图1 混合式直流断路器O-C-O过程电压电流示意图Fig. 1 Schematic diagram of O-C-O process voltage and current of hybrid DC circuit breaker

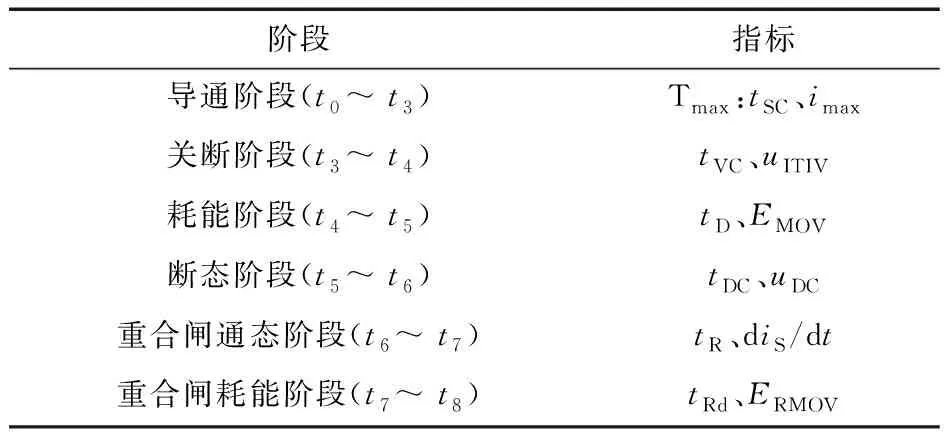

基于混合式直流断路器开断原理及其与直流系统作用应力,在复现故障切除失败下重合闸O-C-O动作等效试验中,主要分为t0~t3、t3~t4、t4~t5、t5~t6、t6~t7和t7~t8六个阶段。

图2 暂态电压建立过程电压电流示意图Fig. 2 Schematic diagram of voltage and current during transient voltage establishment

在这6个阶段中,考核等效等效指标如表2所示。其中t4~t5和t7~t8两个耗能阶段,热应力EMOV和ERMOV主要来源于无源部件 MOV,可单独对阀片施加开断工况下最严苛短时电流考核其热性能,提升断路器开断试验整体经济性。故综合考核指标为故障电流发展时间tSC、故障电流峰值imax、过电压建立时间tVC、暂态过电压初始值uITIV、稳态电压持续时间tDC、稳态电压uDC、重合闸下的故障电流上升率diS/dt和重合闸下的故障电流发展时间tR,如表3所示。

表2 各阶段直流断路器OCO试验考核应力

表3 直流断路器OCO试验考核关键应力

上述4个阶段中,t3~t4阶段的指标为微秒级的指标,t0~t3、t5~t6和t6~t7三个阶段的指标为ms级的指标。在试验过程中,两个时间尺度的指标存在弱耦合关系,大时间尺度的指标可以通过外电路的调控,比较容易达到设定值;由于试验电路容量远小于实际系统的容量,初始暂态过电压会随着外电路的不同,发生不同程度的衰减,故小时间尺度的指标需要重点关注,为使其达到设定值,需要通过精细设计。

在暂态电压建立过程中,其等效电路如图3所示。断路器两端的电压与避雷器两端电压相同,故可得初始暂态电压的值为

uITIV=fMOV[iS(t4)]

(1)

式中:fMOV为耗能支路MOV伏安特性函数;iS(t4)为故障电流在t4时刻的值。

图3 关断阶段等效电路图Fig. 3 Equivalent circuit diagram of turn-off phase

由于故障电流iS产生衰减,过电压建立时间tVC会变长,考核等效性会降低。由于两者关系的紧密性,过电压建立时间tVC也可以用电流应力进行等效。定义短路电流等效率β如式(2)。

(2)

式中:iS(t3)为故障电流在t3时刻的值,iMOVmax为避雷器上电流的最大值。t3时刻与t4时刻的能量转化如式(3)。

(3)

式中:UC(t3)、UC(t4)为试验电容两端电压在t3、t4时刻的值,EIGBT、ECB、EMOV为t3~t4阶段IGBT、缓冲电容、避雷器上吸收的能量。整理可得式(4)。

(4)

式中:n、m和k计算式如式(5)所示。

(5)

由式(4)、(5)可得路电流等效率β与各试验参数之间的关系:n和k与其呈正相关,m与其呈负相关;其中,n与试验回路周期呈正相关,m在此式中几乎保持不变,n与试验回路容量呈正相关。

由于各个应力对断路器的可靠性都至关重要,任何一个指标考核的等效程度都直接影响着断路器考核的成败。指标的等效性考核存在短板效应,故提出断路器综合等效性评价指标SE,以等效程度最低的作为断路器综合等效性评价指标,其定义如式(6)。

(6)

式中:xA为故障电流发展时间tSC、故障电流峰值imax、过电压建立时间tVC、暂态过电压初始值uITIV、稳态电压持续时间tDC、稳态电压uDC、重合闸下的故障电流上升率diS/dt、重合闸下的故障电流发展时间tR和短路电流等效率β这9个指标的实际值,xS为其需要达到的理论值,α为各指标的等效程度,xA、xS和α均为向量。等效性评价指标SE为各指标的等效程度中的最小值。以SE作为综合等效程度的评价标准。

1.2 串联型等效试验回路及参数设计方法

1.2.1 串联型等效试验回路

根据上节的分析,在试验回路满足毫秒级指标的前提下,断路器等效试验的关键电气参数在于t3~t4阶段的试验电流衰减率。达到这两个尺度的指标要求,即可满足对整个开断过程的等效。

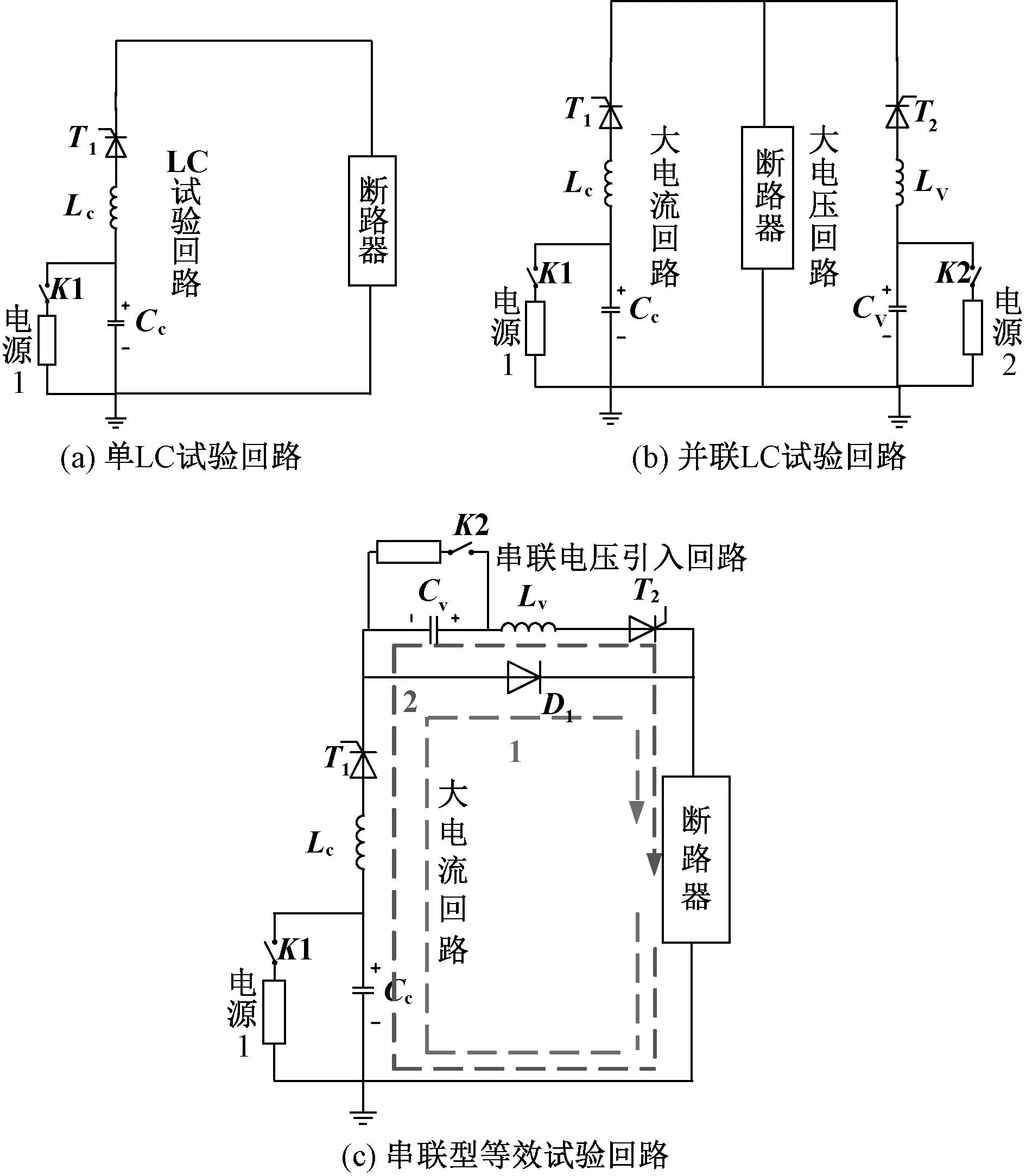

现有主流试验回路主要有单LC试验回路和并联LC试验回路。其中单LC试验回路由LC振荡等效故障电流,并联LC试验回路由两个试验回路并联而成,各自提供开断的大电流和开断后的恒压。

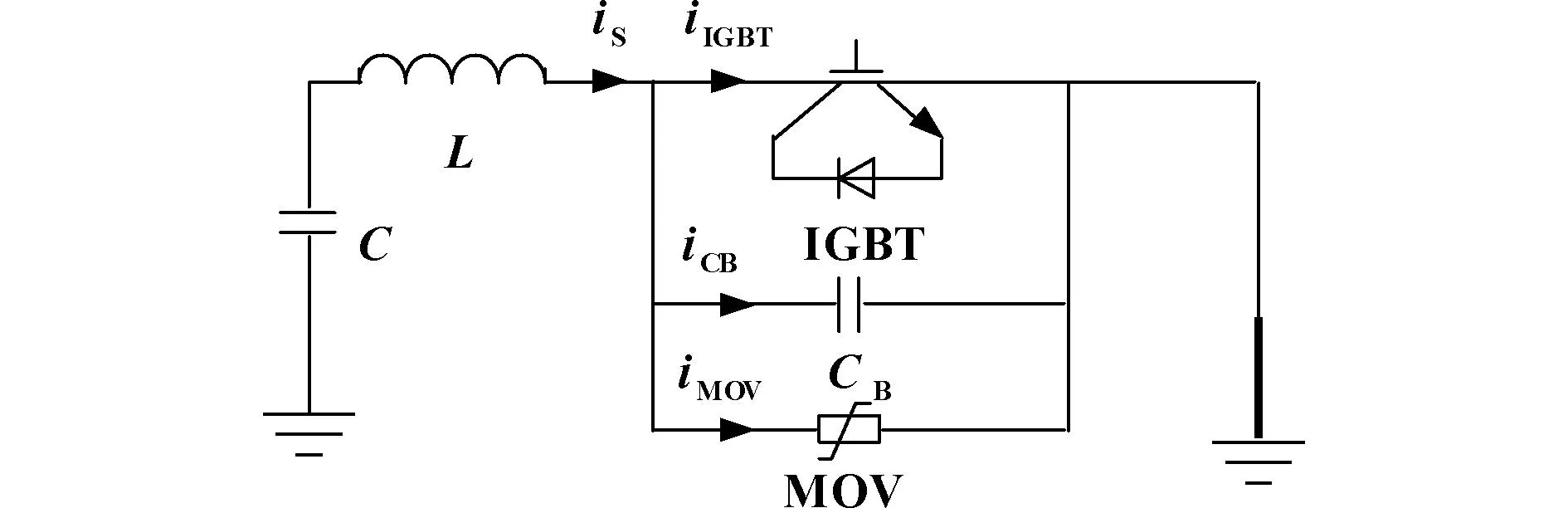

本文提出了一种串联型试验回路,由大电流回路单独提供第一次开断的大电流及暂态电压,达到t0~t3和t3~t4两个阶段的考核要求,再由高电压回路与之配合,共同提供开断后的直流电压及重合闸的二次开断电流,达到t5~t6和t6~t7两个阶段的考核要求。串联式等效试验由大电流回路、串联电压引入回路和被试断路器三部分构成。大电流回路由直流电压源、机械开关K1、脉冲电容器CC、电抗器LC和晶闸管T1构成;串联电压引入回路由直流电压源、机械开关K2、高压电容器CV、二极管和晶闸管T2构成;被试断路器结构如1.1节介绍。

各单LC试验回路、并联LC试验回路和串联型试验回路电路如图4所示。

图4 各类等效试验回路Fig. 4 All kinds of equivalent test circuits

试验开始时,机械开关K1、K2处于断开状态,晶闸管T1、T2不导通。首先分别闭合机械开关K1、K2,将脉冲电容器CC、CV充电至预设值,再断开机械开关。t0时刻导通晶闸管T1,串联电压引入回路被二极管D1短路,在试验电路中形成回路1,如蓝色虚线所示,为断路器提供t0~t5阶段的等效应力;当故障电流清除时,在t5时刻导通晶闸管T2,投入串联电压引入回路,形成回路2,如红色虚线所示,为断路器提供t5~t8阶段的等效应力。

在t5~t6断态阶段,避雷器外特性可以等效为电阻,与试验电容构成RC回路。所受电压衰减率越低,等效度越高。影响电压衰减率的因素只有电压衰减常数τ。断路器直流耐压试验中,主要进行1 min直流耐压试验,本文规定该试验回路需要提供5倍1 min耐压,300 s。此时能满足断路器进行1 min直流耐压时,该试验回路中1 min耐压时断路器两端电压衰减率小于1%。

本文所提出的串联试验回路,可以在保证τ不变的前提下,扩大了大电流回路中的试验电容,由式(4)可知,C变大使此时n变大,使得τ变大。在保证断态阶段所受电压等效程度不变的前提下,提高了关断阶段的等效程度。

1.2.2 串联型等效试验回路应力分析

在t0~t3阶段中,断路器导通近似于短路状态,其等效电路如图5(a)所示,此时为二阶电路,断路器的电压电流应力如式(7)。

(7)

式中:uC0为大电流回路中电容器的预充电压;在t3~t4阶段中,试验电流从电力电子器件转移至缓冲电容,在缓冲电容上充电至避雷器动作电压,再由缓冲电容转移至避雷器。这三个阶段等效试验电路如图5(b)所示,依据式(2)、式(4),假定此阶段故障电流线性衰减,断路器的电压电流应力如式(8)。

(8)

在t4~t5阶段中,MOV动作,将其外特性等效为恒压源,其等效电路如图5(c)所示,此时断路器的电压、电流和能量应力如式(9)。

(9)

式中:uCC(t4)为t4时刻大电流回路中电容器两端的电压;γ为避雷器残压比;在t5~t6阶段中,断路器的等效阻抗主要为避雷器的等效阻抗,在将避雷器未动作时的外特性等效为电阻,此时晶闸管T2导通,串联电压引入回路投入工作,其等效电路如图5(d)所示,图中CE、LE为大电流回路和串联电压引入回路中试验电容、电感串联后的等效值,在断路器工况下,MOV等效电阻的数值远大于等效试验电感LE的电感数值,简化得此时断路器的电压应力如式(10)。

(10)

式中:uCC(t5)为t5时刻大电流回路中电容器两端的电压;uV0为串联电压引入回路中电容器的预充电电压;在t6~t7阶段中,断路器导通近似于短路状态,其等效电路如图5(e)所示,此时为二阶电路,断路器的电压电流应力如式(11)。

(11)

式中:uE(t6)为t6时刻大电流回路和串联电压引入回路中试验电容两端电压值之和;在t7~t8阶段中,MOV动作,将其外特性等效为恒压源,其等效电路如图5(f)所示,此时断路器的电压、电流和能量应力如式(12)。

(12)

1.2.3 串联型等效试验回路参数设计方法

在所提试验回路中,可控变量为大电流回路的CC、LC、uC0和串联电压引入的CV、LV、uV0。由1.1节分析可知,关心的断路器承受主要应力所在阶段为导通阶段(t0~t3)、关断阶段(t3~t4)、断态阶段(t5~t6)和重合闸通态阶段(t6~t7)。t0~t3导通阶段、t3~t4关断阶段应力与CC、LC、uC0相关;t5~t6断态阶段应力主要与CC、CV、uC0、uV0相关;t6~t7断态阶段应力主要与LC、LV、uC0、uV0相关,如图6所示。故通过先确定参数CC、LC、uC0以满足t0~t3导通阶段和t3~t4关断阶段,再确定参数CV、uV0以满足t5~t6断态阶段,最后通过t6~t7重合闸通态阶段确定参数LV。

图5 各阶段等效电路Fig.5 Equivalent circuit diagram of each stage

图6 参数与阶段关系图Fig. 6 Parameter and phase diagram

依据式(4)、(5),可以得到大电流回路参数计算方式如式(13)。

(13)

式中:Qb为单个子模块所承受电压等级与缓冲电容容值的乘积。故可得单位电压等级下参数计算方法如式(14)。

(14)

依据式(10)、(11),可得单位电压等级下等效参数计算方法如式(15)。

(15)

(16)

由式(14)、(16)可知,在不同缓冲回路、电压利用率的子模块中,只需要修改Qb;不同开断电流的目标下,只需要修改imax;不同开断时间,只需要修改tSC。可以直接选取试验电容和试验电感。所得参数设计方法为单位电压下计算方法,在实际电压下,只需进行电容器、电抗器的堆叠串联。故此方法满足各电压、电流等级,各缓冲回路的断路器试验方法的普适性设计。

由式(14)、(15)和(16)可知,开断性能主要受参数k和τ的制约:k主要影响暂态电压建立过程,τ主要影响断态电压衰减速率。两者的增大都有利于试验回路等效性的提高。由式(4)可知,k越大,短路电流等效率β越高,从而使初始暂态电压uITIV越大,越接近设定值,等效度越高;由式(10)可知,τ越大,开断阶段所受电压衰减率越低,等效度越高。

参数k和τ与大电流回路和串联电压引入回路的试验容量直接相关。试验回路的成本与试验容量直接相关,在保证试验等效性的前提下,试验回路容量的降低意味着试验经济性的提高。

试验回路的容量主要由试验电容容量决定。由于所要求的试验电容容量很大,现试验电容均由电容器阀塔构成:单位电容器的串并联。由上述分析可知,随着电压等级的变化,所需试验电容电感只需进一步串联。为了进一步说明串联试验回路的开断性能,将试验电容所带电荷量记为QC,其计算式如式(17)。

(17)

式中:QCC为大电流回路中的试验电容所带电荷量;QCV为串联电压引入回路中的试验电容所带电荷量。

依据式(14)、(15)、(16),大电流回路及串联电压引入回路中的试验电容,以矩形代表电容器阀塔,其中横向的长度代表QC的大小,其物理意义为不同电容器组的串联;纵向的长度代表电压的大小,其物理意义为电容器组的并联。上面的矩形(W1、W3)代表大电流回路中的试验电容,下面的矩形(W2、W4)代表串联电压引入回路中的试验电容;阴影部分代表试验电容所存储的能量,为矩形面积的一半。可以对试验电容的复用,将串联电压引入回路中的试验电容补充一部分至电流回路中的试验电容,堆叠形式示意如图7。

图7 试验电容示意图Fig. 7 Schematic diagram of test capacitance

图中红线以下代表大电流回路的试验电容在t5时刻其两端的电压,与串联电压回路一起提供uDC。此时W1+W2=W3+W4,即优化前后试验电容的总容量不变。

试验回路参数的设计方法,修正为式(18)。

(18)

与式(13)、(14)、(15)、(16)相比,式(18)中只对CC进行了修正,其他计算公式不变。

在保证试验回路总容量不变的前提下,扩大了大电流回路中的试验电容,由式(4)可知,此时n变大,使得β变大。在保证断态阶段所受电压等效程度不变的前提下,提高了关断阶段的等效程度。

2 4 kV/8 kA直流断路器分断及重合试验

2.1 试验回路

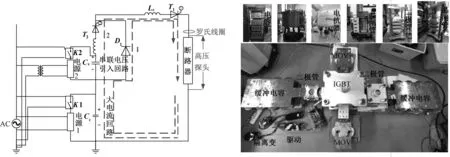

为了验证上述所提串联型等效试验回路的可行性,在4 kV/8 kA的直流断路器上进行分断及重合试验验证,试验回路如图8所示。图中为了试验回路的紧凑性,将图4(c)中的试验设备适当调整位置,将两组电容器一端相连,试验电感LC与晶闸管T1移至断路器高压端。

图8中,4 kV/8 kA的直流断路器由两个IGBT直串而成,每个IGBT上各并联有缓冲支路、耗能支路。其中IGBT为ABB的5SNA 3000K452300 StakPak IGBT 模块,耐压4.5 kV,通流3 kA;缓冲支路由25 μF电容器和二极管串联而成,其中电容器由10组容值为2.5 μF耐压4 kV并联而成;耗能支路由残压3.6 kV的MOV构成。

试验电容、试验电感、晶闸管T1、晶闸管T2、二极管D1等实物如图8所示,其中晶闸管T1由8个晶闸管模块直接串联压接而成,晶闸管T2由2个晶闸管模块直接串联压接而成,二极管D1由3个二极管模块直接串联压接而成,晶闸管T2和二极管D1中每个模块均并联有由3.3 μF电容并联500 kΩ电阻再串联20 Ω电阻构成的缓冲回路,以实现试验过程中半导体器件的动静态均压。试验电容CC的容值为40 mF,初始电压UC0为2.05 kV,试验电感LC的感值为0.6 mH;试验电容CV的容值为400 μF,初始电压UV0为2.51 kV,试验电感LV的感值为0.8 mH。

可控半导体器件晶闸管T1、晶闸管T2和IGBT均配置有各自的驱动,且驱动均有通过隔离变压器或磁环,实现各自的电位隔离。实验开始首先通过电源2将脉冲电容器CV充电至预设值,断开机械开关K2; 再通过电源1将脉冲电容器CC充电至预设值,再断开机械开关K1,以此将脉冲电容器CV低压端升至高电位。在t0时刻前1 ms触发IGBT,在t0时刻触发晶闸管T1, 在t3时刻关断IGBT,在t5时刻触发晶闸管T2,在t6时刻前1 ms触发IGBT,在t6时刻触发晶闸管T1、T2,在t7时刻关断IGBT。

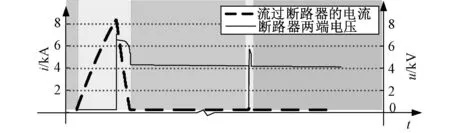

在仿真软件中,按上述参数对试验回路进行仿真,仿真结果如图9所示。

从图中可以看出,试验回路有效提供断路器t0~t3阶段峰值为8.3 kA大电流、t3~t4阶段峰值为7.2 kV暂态电压、t5~t6阶段4 kV持续电压、t6~t8阶段重合闸失败故障电流先上升后下降,出现第二个暂态电压峰值。

图8 串联试验回路实验图Fig. 8 Series test circuit diagram

图9 串联试验回路仿真波形图Fig. 9 Simulation waveform of series test circuit

2.2 测量设备与试验结果分析

在实验过程中,共对故障电流iS和整个被测断路器两端电压uBREAK两个量进行测量,测点位置在图8中标注。在上述过程中,控制精度均只要求在ms级别,控制精度要求低,可操作性高。

其中电流量由量程为30 kA的PEM CWT罗氏线圈通过积分器接入同步测量装置测量而得,电压量通过量程为10 kV泰克高压探头接入同步测量装置测量而得,同步测量装置采样频率为25 M,以uBREAK电压测量通道中测得1 kV电压为触发信号,记录前后时间,可以满足实验所需要求。

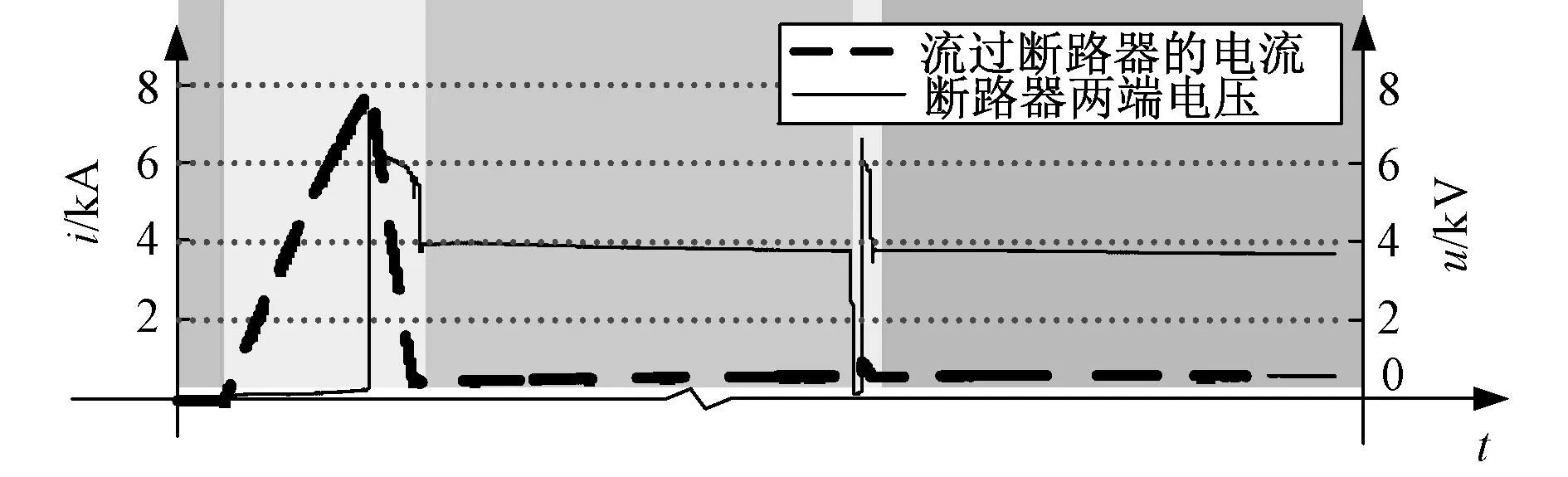

在实验过程中,半导体器件驱动均正常工作,半导体器件均正常动作,总电流和总电压实验波形如图10所示。

图10 串联试验回路实验波形图Fig. 10 Experimental waveform of series test circuit

从图中可以看出,试验回路有效提供断路器t0~t3阶段峰值为8 kA大电流、t3~t4阶段峰值为7.6 kV暂态电压、t5~t6阶段4 kV持续电压、t6~t8阶段重合闸失败故障电流先上升后下降,出现第二个暂态电压峰值。与图9仿真波形相符合,满足预期。实验结果表明,串联试验回路结果能达到预期值,证明了本文所提试验回路及参数设计方法的有效性。

3 串联型等效试验方法的技术经济性分析

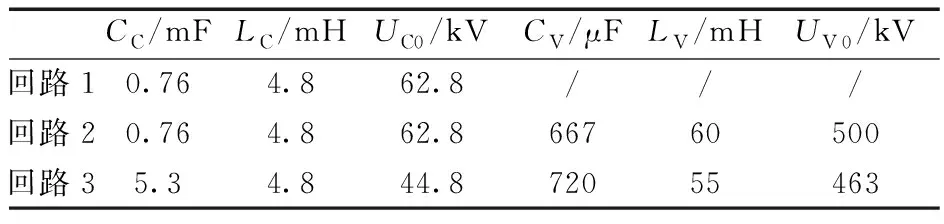

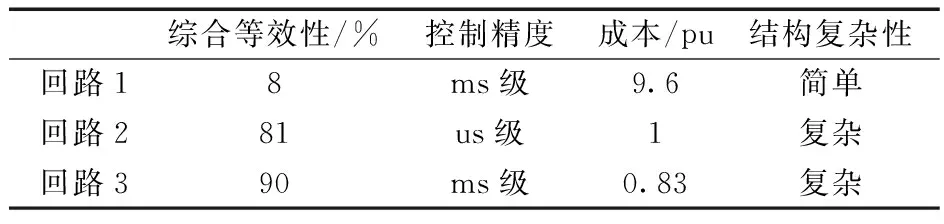

针对张北工程500 kV断路器,设计等效试验方法。在500 kV/25 kA的断路器工况下,将本文提出的串联试验回路与单LC试验回路、传统并联LC试验回路进行对比,各回路的参数设计如表4所示。

表4 各类试验参数设计

表中回路1为单LC试验回路,回路2为传统并联LC试验回路,回路3为本文提出的串联试验回路。

在仿真软件中对这三种回路进行仿真验证,记录仿真结果,按式(6)进行综合等效性指标SE归算,对各试验回路等效性进行评价。由于回路1无法提供t5~t6阶段和t8时刻往后的电压应力,其综合等效性仅为8%;与并联试验回路相比,串联试验回路综合等效性由81%上升至90%,这主要是t3~t4阶段暂态电压建立阶段带来的等效性提升。

在回路2中,第二个高电压回路要求在t3~t4接入,控制精度在us级,对控制时序要求高;而在回路1和回路3中,控制精度在ms级,对控制时序要求较低。

在相同综合等效性指标SE下,回路1由于需要单回路提供开断后稳态电压,成本与合成试验回路相比极高,回路2和回路3均通过合成试验回路的方法,有效降低了试验成本;与并联试验回路相比,串联试验回路通过对电容器组的复用,进一步降低了试验成本。

与回路1相比,回路2和回路3均引入了第二个试验回路,其结构变得复杂。故此,可以得到各类试验回路的综合对比如表5所示。

表5 各类试验回路综合对比

4 结 论

本文在分析比较了现有混合式直流断路器开断试验方案的基础上,针对现有试验回路控制复杂、等效性的不足,提出了一种串联式的等效试验回路,并给出了详细的设计和控制方法。通过后续的实验验证,可以得到以下结论:

(1)本文提出了串联试验回路,可以对断路器OCO全过程进行等效考核,为断路器等效考核提供了另一种可行方案。

(2)与并联试验回路相比,串联试验回路有效对电容器组进行复用,综合等效性指标SE由81.2%提高至90%。

(3)与并联试验回路相比,串联试验回路控制精度要求从us级降至ms级,降低了控制的复杂度。

(4)设计的归一化串联试验回路参数设计方法,可以指导不同电压、电流、缓冲回路的断路器OCO试验参数的设计。