基于表面自由蒸发的MVR系统设计分析

2024-04-14彭宏道邓曌昌郑许浩翔

彭宏道 邓曌昌 郑许浩翔

〔摘 要〕为了减少在蒸发器内液—液传热过程中的结垢现象,提出了一种喷雾型传质、传热工艺模型,使溶液与热媒质直接表面接触,产生自由蒸发过程,特别适合于在高浓度、易结垢的溶液蒸发场合。经过工厂的中试,对系统各方面性能进行全面评估和分析,包括对系统的热效率、蒸发效果、能耗等方面,验证了工艺数学模型的正确性,系统能耗降低至54.25 kWh/t,能效比COP为13,结垢问题得到有效解决。

〔关键词〕表面接触;自由蒸发;机械蒸汽再压缩;结垢

中图分类号:TK221;TH45 文献标志码:B 文章編号:1004-4345(2024)01-0022-04

Design and Experimental Analysis of Mechanical Vapour Recompression (MVR) System

Based on Surface Free Evaporation

PENG Hongdao1,2, DENG Zhaochang1,2, ZHENG Xuhaoxiang1,2

(1. China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China;

2. Jiangxi Nerin Equipment Co., Ltd., Nanchang, Jiangxi 330032,China)

Abstract To reduce scaling in the liquid-liquid heat transfer process inside the evaporator, a spray-type mass transfer and heat transfer process model is proposed. This allows the solution to directly contact the heat medium surface and produce a free evaporation process, which is particularly suitable for evaporation of high-concentration and easily scaling solutions. After pilot-scale test of the plant, the system's overall performance was comprehensively evaluated and analyzed, including thermal efficiency, evaporation effect, energy consumption, etc. The correctness of the mathematical model for the process was verified, and the energy consumption of the system was reduced to 54.25 kWh/t, with a coefficient of performance (COP) of 13, thus effectively solving the scaling problem.

Keywords surface contact; free evaporation; mechanical vapor re-compression; scaling

1 传统MVR工艺的优势及存在缺陷

蒸发浓缩是使含有不挥发性溶质的溶液经过加热或减压,使溶剂沸腾汽化并移出蒸汽,从而使溶液中溶质浓度提高的方法[1]。在各种浓缩方式中,蒸发浓缩凭借着高效性和易操作性,广泛应用于化工、轻工、食品、制药、海水淡化、污水处理等工业生产领域[2-4]。然而,蒸发浓缩是一个能耗较高的过程,为使废热得到循环利用,余热得到回收,业内从未停止对蒸发浓缩工艺进行研发和优化。该技术先后经过单效蒸发技术、多效蒸发技术、蒸汽喷射压缩蒸发技术等几个阶段的发展,目前已经进入机械蒸汽再压缩技术阶段。

机械蒸汽再压缩技术(Mechanical Vapour Recompression,以下简称“MVR技术”)是通过蒸汽压缩机对蒸发浓缩过程中产生的二次蒸汽进行机械压缩[5-6],提高蒸汽的压力和温度,并在蒸发器中冷凝将二次蒸汽中的潜热传递给原料液,从而减少蒸发过程对外界能量的摄入,是一项先进、节能的蒸发浓缩技术。传统的MVR能流图[7]如图1。

MVR技术的优点有:1)正常生产时,不需要消耗新蒸汽,或仅需要补充少量蒸汽;2)多为单效蒸发,结构简单,占地面积小;3)二次蒸汽的冷凝无需使用循环冷却水,配套工程少;4)自动化程度高,操作简单。

但是,传统的MVR技术也避免不了其他任何向污水传递热量的蒸发器中普遍存在的结垢问题。根据热量传递原理,当流体的温度低于换热器金属壁表面的温度时,能量从换热器管壁传递给流体,同时沿着金属壁厚度方向,产生相应的结垢浓度梯度。具体过程如下:热金属壁表面加热流体,形成高温污水薄层。 随着蒸发的进行,此薄层浓度沿壁面法线方向逐渐减小,当达到饱和时,即会在换热器表面形成水垢。水垢形成后,换热效率会大幅度降低;由此而产生的停机清理,给设备连续运行带来影响,并产生安全隐患。

为了减少在MVR蒸发器内液—液传热过程中的结垢现象,本文提出一种喷雾型传质、传热工艺模型,使溶液与热媒质直接表面接触,产生自由蒸发过程,特别适合于在高浓度、易结垢的溶液蒸发场合。

2 表面自由蒸发的MVR工艺模型

2.1 表面自由蒸发的原理

表面自由蒸发的原理是在应用了MVR技术的基础上,在系统中的原料液和二次蒸汽之间通过第三媒介(工艺蒸汽)将二次蒸汽中携带的潜热进行回收、存储,并在蒸发腔体内循环,原料液通过特殊的雾化结构喷入蒸发腔内,与工艺蒸汽实现表面接触传热、传质。由于整个蒸发过程发生在溶液液滴表面,热量传递过程处于自由状态,显著提升了传热和传质的效率和效果。同时,原料液蒸发过程不发生在换热器金属壁表面上,避免了其与管壁接触而产生的浓度梯度现象,从而解决了传统蒸发器中容易产生的结垢问题。

被蒸发溶液表面吸热后,蒸发形成水蒸气,最后在换热器中冷凝形成净水;而蒸发后余留的高浓度液滴,被蒸发器腔体内的除雾器捕捉富集在收集器中,形成浓缩液。表面自由蒸发原理见图2。

蒸发腔体选用长方体,在腔体内均匀布置喷嘴,让原料液以≤100 μm的液滴直径、40 m/s的速度喷入腔体内,经过仿真计算,蒸发分离率能够达到80%以上,效果较好。

2.2 系统蒸发的工艺模型

根据上述原理,将表面自由蒸发技术应用在蒸发系统中,需要对传统MVR工艺的蒸发工艺模型进行改进。该工艺主要特点是通过机械压缩对二次蒸汽进行了升温增压后,在原料液和热交换器之间增加了工艺蒸汽作为传热传质的媒介,来实现热量的回收并返回至系统中利用。其工艺过程如下:1)原料液喷入蒸发腔体内,与工艺蒸汽进行热交换,实现液滴表面自由蒸发。2)蒸发出的二次蒸汽被压缩机抽出,通过压缩使其达到高温、高压其潜热能够回收的状态。3)二次蒸汽进入热交换器,与冷侧的工艺蒸汽进行间接热交换,使汽化潜热返回至系统中。二次蒸汽释放热量并冷凝,工艺蒸汽升温变成过热蒸汽; 4)过热的工艺蒸汽进入蒸发腔体内,与原料液直接表面接触进行传质传热。改进后的系统蒸发工艺模型见图3。

2.3 系统的质量及热能平衡模型

蒸发浓缩系统运行成功的关键在于建立起系统中的质量及热能的平衡模型。在本系统中,工艺循环蒸汽作为第三媒介,需要从热交换器中获取热量,然后在蒸发腔体内与原料液进行接触释放热量。在其释放热量过程中,需要兼顾腔体内的压力、温度、流量、流速等因素,因此弄清这其中的热力学过程是本系统中的难点之一。

根据质量和能量守恒定律,蒸汽腔体内的传热传质数学关系见下式:

mc+mf = md+mp;

Ev = mchc+mfhf- mdhd-mphp。

式中:Ev为蒸汽前后热能的变化,kW。不考虑散热时,Ev取0。mc为循环蒸汽的质量流量,kg/s。hc为循环蒸汽的焓,kJ/kg。mf为原料液的质量流量,kg/s。hf为原料液的焓,kJ/kg。md为浓缩液的质量流量,kg/s;hd为浓缩液的焓,kJ/kg。mp为蒸发后工艺蒸汽的质量流量,kg/s。hp为蒸发后蒸汽的焓,kJ/kg。

在原料液处理量为417 kg/h、蒸发率为90%的情况下,建立蒸发腔体内热力学关系模型见表1。

需要注意的是,循环蒸汽的热焓值需要根据其温度和压力值进行设定。压力值与其他因素有较大的关系,本数学模型中取101.418 kPa。

2.4 系统中的关键参数的设定

在进行蒸发系统设计时,首先需要明确关键参数,如蒸发量、分离率、原料液成分等,然后再基于这些条件根据工艺模型进行关键设备的参数计算和选型。考虑到工艺循环蒸汽采用的是过热蒸汽,可以利用其过热段的热量来加热處于饱和水状态的原料液,进而实现蒸发的过程。过热段存储的热量较少,而蒸发过程所需热量很大,因此过热蒸汽的质量流量相对于原料液来说相差很大,综合考虑设备的体积和成本后,本系统中关键参数设置如下:1)蒸发量为417 kg/h;2)蒸发分离率为80%;3)蒸发能耗控制在90 kWh/t以内;4)原料液为NaCl溶液,溶质质量分数为2%,比热容为4.190 6 kJ/(kg·C)。

3 样机试验情况

通过系统性的设计,选择单螺杆压缩机作为系统中的能量补给中心。设备能够在蒸发流量相对较少的情况下,获得较高的压缩比,也不会产生的喘振现象,压缩过程的等熵效率也较高。选用翅片换热器作为主换热单元,在二次蒸汽与工艺蒸汽进行气气换热时能够获得良好的热交换效果,对系统的能效提升有益。选用离心风机作为工艺蒸汽的风速补给动力,增加工艺蒸汽与雾化原料液滴之间的表面碰撞传热效果。蒸发腔体区域的PID图见图4。

通过系统性设计、制造、组装后,基于表面自由蒸发的MVR系统完成了系统试验。图5为表面自由蒸发系统的试验装置。

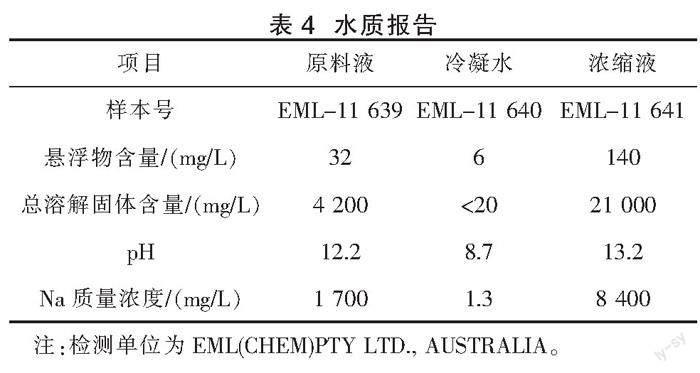

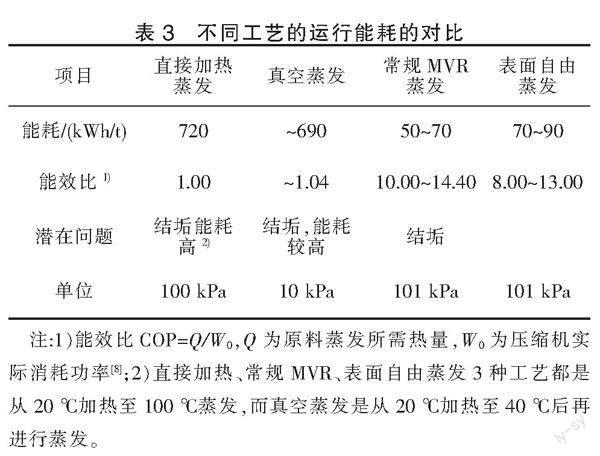

通过系统性的调试与改进,系统能够稳定运行,达到了预期的设计指标要求,具体运行的性能参数见表2。采用不同工艺的运行能耗对比见表3。

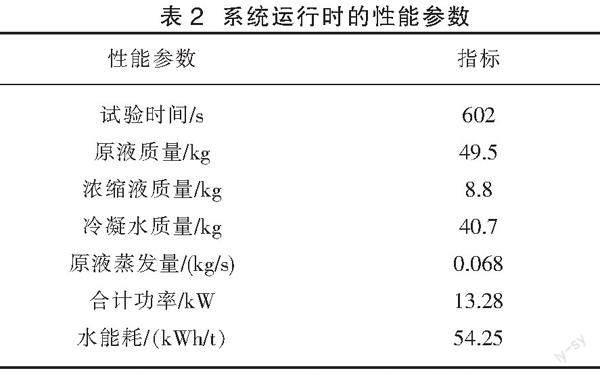

经过系统对原料液的浓缩处理,排出来的冷凝净水基本达到回用水质要求。试验几个月后,换热器中未发现有明显结垢现象,传热效果保持较好。系统溶液处理前后的水质第三方检测报告见表4。

4 结论

为了解决高浓度污水在蒸发浓缩过程中在金属壁表面上因浓度梯度产生的结垢问题,本文提出了一种在液滴表面自由蒸发的技术,能够从根本上避免问题的发生。本技术通过样机工业试验,验证了工艺的可行性,能够回收80%以上的冷凝水,同时相比于其他传统蒸发工艺来说,能耗具有一定的优势,能效比COP能达到13,水能耗达到54.25 kWh/t,系统可运行3个月以上无结垢现象,能减少因停机维护对生产的影响。

参考文献

[1] 何睦盈,蔡宇凌,胥娟. 机械蒸汽再压缩(MVR)技术的发展及应用[J]. 广东化工,2013,40(17):115-116.

[2] 杨俊玲,杨鲁伟,张振涛. MVR热泵节能技术的研究进展[J]. 风机技术,2016,58(4):84-88.

[3] MABROUK A A,NAFEY A S,FATH H E S.Analysis of a new design of a multi-stage flash mechanical vapor compression,desalination proeess[J].Desalination,2007,204:482-500.

[4] NAFEY A S,FATH H E S,MABROUK A A.Thermceconomic design of a multi-effect evaporation mechanical vapor compression(MEE-MVR) desalination process[J].Desalination,2008,230:1-15.

[5] 高丽丽,张琳,杜明照. MVR蒸发与多效蒸发技术的能效对比分析研究[J]. 现代化工,2012,32(10):84.

[6] 侯超,杨鲁伟,蔺雪军,等. 高盐废水蒸发结晶过程采用机械蒸汽再压缩(MVR)技术特性研究[J]. 现代化工,2022,24(6):211-212.

[7] 梁林. 处理高浓度含盐废水的机械蒸汽再压缩系统设计及性能研究[D].南京:南京航空航天大学,2013.

[8] 刘立,张继军,刘燕,等. 机械蒸汽再压缩式热泵用于降膜蒸发系统的研究[J]. 现代化工,2014,34(9):128-130.

收稿日期:2023-08-12

作者简介:彭宏道(1984—),男,高级工程师,主要从事有色金属行业装备的研发与设计工作。