DG200管状带式输送机的优化与改造

2024-04-14温才益

〔摘 要〕介绍紫金铜业熔炼厂管状带式输送机的使用情况,分析目前存在现状,通过对管状带式输送机操作方式优化、机械结构改进(包括头部驱动装置调整、头部驱动滚筒改造、中间段成管及展开段托辊重新选型、尾部受料装置改造等),降低设备维护成本,解决导致管状带式输送机停机的问题,提高设备稳定性。

〔关键词〕管状带式输送机;爆管;打滑;成管;跑偏预警

中图分类号:TF351 文献标志码:B 文章编号:1004-4345(2024)01-0030-04

Optimization and Renovation of DG200 Tubular Belt Conveyor

WEN Caiyi1, 2

(1. Zijin Copper Co., Ltd, Longyan, Fujian 364204, China; 2. Fujian Key Laboratory for Green Production of Copper and Comprehensive Utilization of Associated Resources, Longyan, Fujian 364204, China)

Abstract This paper introduces the use of tubular belt conveyor in Zijin Copper Smelter and analyzes the historical and existing issues. By optimizing the operation mode and improving the mechanical structure of tubular belt conveyor (The improvements include: adjustment of the head drive device, modification of the head drive drum, re-selection of the intermediate section tube forming and unfolding section roller, and modification of the tail material receiving device), it can reduce the maintenance cost of equipment, solve the problems that caused the shutdown of tubular belt conveyor and improve the stability of equipment.

Keywords tubular belt conveyor; tube burst; slipping; tube forming; deviation warning

1 DG200管状带式输送机现状

管状带式输送机(简称“管带机”)是日本JPC公司设计发明的一种兼有管道输送和带式输送的新型输送机新型运输设备。在该设备运输过程中,物料处于自动封闭状态,环保效果好;输送线可沿空间曲线布置,省去了中转站环节,投资费用少;提升角度大,具有更强的爬坡能力,能更好地适应复杂恶劣的地形条件。

紫金铜业熔炼厂铜精矿输送采用的是专用DG200管状带式输送机。该设备是四川省某公司在引进日本技术的基础上自行设计开发的产品,机体长870.8 m,管径为200 mm,最大设计输送能力为270 t/h,正常为250 t/h,最小为220 t/h,输送体积为120~180 m3/h,最大带速为2.25 m/s。整套设备由头部变频驱动装置、钢丝绳芯带、重锤配重拉紧装置、中间成管段、展开段托辊、桁架、滚筒、7 536组正六边窗式托辊组、压带装置托辊、尾部受料装置、电气控制系統等部分构成[1],如图1所示。

管状带式输送机的稳定性和工艺合理性直接影响熔炼厂配料干燥系统的作业率,如故障长时间无法解决,将导致闪速炉停炉,影响公司生产。在紫金铜业这台DG200管状带式输送机投入使用10余年的过程中,该头部驱动装置、中间成管段、展开段等部位出现的问题见图2。具体问题如表1。

2 具体问题分析及改造优化

针对表1中所列问题,紫金铜业有限公司对管状带式输送机部分结构进行了改造和优化,上述问题均在实践中得到了解决持续。目前,紫金铜业有限公司管状带式输送机上料系统设备稳定运转率达100%,年度非正常停机次数逐年降低,已趋于零,为生产系统的高负荷运转提供了有力保障。

2.1 头部驱动装置调整

该设备头部驱动装置由220 kW变频电机、额定热功率238 kW齿轮减速机、梅花形弹性联轴器、齿式柱销联轴器、传动滚筒、头部支架等组成。该部分装置主要存在梅花弹性联轴器弹性块易碎,半联轴器受撞击易损坏,齿式柱销联轴器异响、柱销受非正常挤压力、剪切力影响频繁断裂等问题。

经测量发现,减速机输入端与电机输出端同轴度不好,径向极限偏差达到了0.8 mm,角度极限偏差达到了1/1 000,减速机输出端与传动滚筒端同轴度径向极限偏差达到了0.6 mm,角度极限偏差达到了0.5/1 000,两处同轴度误差值均超出标准范围。6个电机底座螺栓孔眼出现轻微错位,电机无法完全按要求进行调整,头轮支架安装偏斜,造成传动滚筒轴与减速机输出轴同轴度出现偏差,无法符合标准。

为此,结合现场实际,技术人员通过采用扩孔方式将6个电机底座螺栓孔眼各扩大了5.5 mm,加大了电机左右调整余量,达到孔位消除的目的。同时,通过增垫方式调整头轮支架,在保证传动滚筒与整体支架平行后,以滚筒面水平为基准,按减速机输出端联轴器至电机输出端联轴器的顺序对两个连接轴进行逐步打表调整,最终调整完成后两处同轴度数据见表2。

应该注意的是,弹性柱销齿式联轴器柱销孔加工时孔眼均分存在误差,安装时必须找到联轴器上对应的数字钢印标记,且标记方向必须一致,才能保證尼龙柱销正确安装。

2.2 头部驱动滚筒改造

头部驱动滚筒最初配置为光面衬胶钢制滚筒,在遇雷雨天气时,经常因输送带遇水打滑,速度检测开关检测到胶带无线速度问题导致设备断带连锁停机。打滑时,传动滚筒胶面与输送带相对滑动,加剧了滚筒胶面与输送带磨损[3]。

该输送机设计传动滚筒与输送带间的摩擦系数m=0.35,传动滚筒的围包角为220°。原传动滚筒包为胶采用的是普通橡胶。该类材质在普通平皮带、槽型皮带机上应用广泛,而紫金铜业这台DG200管状带式输送机刚性大,提升高度大(50.71 m),使用的是钢丝绳芯输送带,普通橡胶材质的包胶存在易磨损、易老化问题,无法满足实际使用要求[2]。

为消除打滑现象,须对摩擦系数、围包角两个关键数据进行重新核算设计。传动滚筒与输送带间的摩擦系数主要由滚筒胶面决定,经过调研交流,最终确认选型使用镶嵌陶瓷片(尺寸为20 mm×20 mm×5 mm)和胶板(厚度为16 mm)的陶瓷包胶滚筒。此类滚筒与输送带的摩擦系数高,陶瓷胶板表面通过将独立的小块陶瓷片铸进特殊橡胶板中,每个陶瓷片都有凸起的点状特征,在管状带式输送机输送带压力下,几千个陶瓷片凸点能够产生足够大的摩擦牵引力,防止皮带打滑,保护输送带,延长滚筒的使用寿命。改造至今未再出现打滑现象。陶瓷胶面与普通橡胶面的摩擦系数及相同工况下的使用寿命见表1。

3.3 中间段成管展开段托辊重新选型

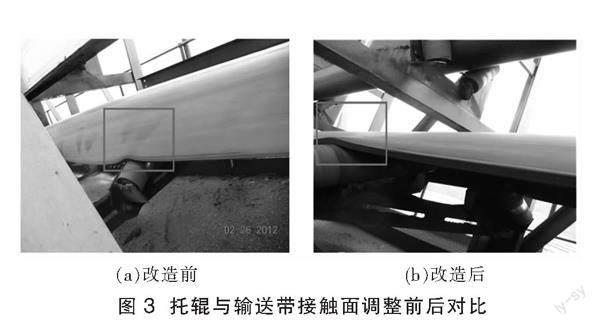

成管及展开装置为整个管状带式输送机的关键构件。成管装置包含成管压带装置托辊组、窗式托辊组、过渡托辊组、变槽角托辊组等,展开装置包含展开压带装置托辊、过渡托辊组、变槽角托辊组等。成管时由过渡托辊组以及变槽角托辊组对输送带槽角进行逐步过渡,此时槽角为10°~60°,通过成管压带装置托辊导向与窗式托辊组共同作用形成圆管。展开时,由变槽角托辊组以及过渡托辊组逐步进行过渡,此时槽角为60°~10°,通过展开压带装置托辊对输送带进行展开。该部分装置过渡托辊组、变槽角托辊组存在使用寿命低,经常出现中部断裂问题,而断裂托辊断口被胶带磨得异常锋利易划伤皮带。

经过分析发现,所有过渡托辊组、变槽角托辊组托辊均使用89 mm × 2.5 mm Q235无缝钢管制造而成,输送的物料具有一定的腐蚀性,托辊组安装时与输送带的接触为局部接触,接触面小,托辊局部受力。当输送带给托辊压力不变的情况下,托辊与输送带接触面越大,托辊单位面积受到压力越小。

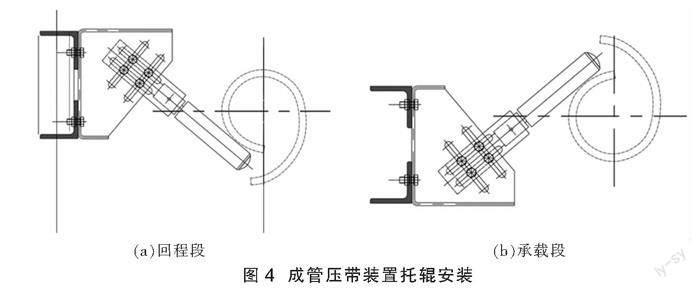

通过现场勘查分析,最终确认采用聚氨酯托辊来替代原设计使用的光面钢制托辊。聚氨酯托辊具备良好的耐磨性能及耐腐蚀性能,且磨损断裂后不会形成锋利刃边,不会对输送带造成损伤。调整过渡托辊组、变槽角托辊组托辊与输送带的接触,每个托辊接触输送带不低于托辊长度的60%,在尾部展开段第一组反V托辊组前新增一组反V托辊组,均分输送带压力。托辊使用寿命改造前后对比见表4。托辊与输送带接触面改造前后对比见图3。

3.4 输送带跑偏、打卷、爆管问题措施

2016年5月9日晚,管状带式输送机从尾部至消防站后面第2个架子都处于扭管状态。经过26 h的抢修,管状带式输送机恢复正常运行。此类故障严重影响管状带式输送机的正常运行。

经分析发现,扭管原因由回程段输送带成管时搭接处错边,输送带横向张力及成管形状发生变化,与调整好的窗式托辊组间摩擦力改变,引起输送带跑偏。导致成管搭边错误原因主要有:成管压带托辊损坏、压带托辊安装位置错误、输送带成管时异常受力。

3.5 尾部受料装置改造

尾部主要由尾轮滚筒、缓冲托辊组、导料槽、物料限位装置、回程清扫器等组成。尾部输送带受料量大小直接关系到管状带式输送机的输送效率,影响输送带成管,受料量连续超过可接受范围时,输送带将爆管、物料外溢、电机过载设备停机[5]。原则上,管状带式输送机物料填充率不得超过管径的67.19%。尾部受料装置改造优化内容及效果见表6。

4 结语

本文主要总结紫金铜业管状带式输送机在历经10余年使用过程中碰到各种问题的解决办法及优化设计。根据实际使用情况,改进优化重要部位结构,采用新材料、新技术,在保持设备稳定性方面取得了较好成绩,其中设备完好率达到99%以上,设备运转率99%以上,检修成本降低50万元/d以上。目前,该厂管状带式输送机还重锤张紧装置处存在异常跑偏情况。在后期的工作中将持续对该问题进行研究,提出可行的解决方案。

参考文献

[1] 张振文.带式输送机工程设计与应用[M]. 北京:冶金工业出版社,2015.

[2] 孟文俊.圆管带式输送机的设计与选型[J].硫磷设计与粉体工程,2009(6):3-11.

[3] 边美柱,孙文婷,李涛.管状带式输送机常见故障分析及对策[J]. 包钢科技,2022,48(4):78-81.

[4] 马建新,陈兵.带式输送机偏移与扭转改进方案[J].港口装卸,2022(3):35-36.

[5] 胡海君.圆管带式输送机管状输送带扭转分析[J]. 机械工程与自动化,2021(2):133-134.

收稿日期:2023-05-31

作者简介:温才益(1990—),男,主要从事铜冶炼设备管理。