矿山用智能砌墙机的设计与研究

2024-04-14曾芳成孟福杰

曾芳成 孟福杰

〔摘 要〕分析了当前矿山开采中,采用人工砌筑巷道挡墙的现状及弊端,根据井下巷道类型和挡墙形态,自主研发了一种适应井下巷道等受限空间工作环境的、自动化程度高、能砌筑多种挡墙类型的智能砌墙机,并对该设备的主要部件及功能以及工作流程进行了详细分析。实践证明,该设备可以大幅降低工人劳动强度,减少现场作业人工数量,提高砌筑效率,进而降低施工成本,提高挡墙砌筑机械化、自动化程度,提高矿山作业安全性。

〔关键词〕智能砌墙机;矿山开采;井下作业;受限空间;挡墙砌筑

中图分类号:TU653 文献标志码:B 文章编号:1004-4345(2024)01-0026-04

Design and Research of Intelligent Wall Laying Machine for Mines

ZENG Fangcheng1, MENG Fujie2

(1.Jiangxi Nerin Equipment Co., Ltd., Nanchang, Jiangxi 330032, China; 2. Jinchuan Group Co., Ltd., Jinchang, Gansu 737103,China)

Abstract An analysis was conducted on the current situation and drawbacks of using manual masonry to build drift retaining walls in current mining operations. Based on the types of underground drifts and shapes of retaining walls, an intelligent wall laying machine with high automation level and the ability to build a variety of retaining walls was independently researched and developed, which is suitable for working environments in confined spaces such as underground drifts. The main components, functions, and workflow of the equipment were analyzed in detail. Practice has proven that this equipment can significantly reduce the labor intensity of workers, reduce the number of on-site operators, improve masonry efficiency, thereby reducing construction costs, improving the mechanization and automation level of retaining wall masonry, and enhancing the safety of mine operations.

Keywords intelligent wall laying machine; mining operations; underground operation; confined space; retaining wall masonry

0 引言

矿山进路充填挡墙的墙体砌筑通常由人工操作砌成,井下挡墙砌筑环境复杂,空间狭窄,工作环境恶劣,劳动强度大,安全性差[1]。近些年来,随着科学技术的不断进步,越来越多的自动或半自动砌筑设备进入研究阶段,但使用效果仍不尽如人意[2]。例如,国内某种履带式砌砖机器人,可用于建筑行业的砌墙作业,设备可以移动且实现墙体堆砌,但是设备需要人工逐块上砖,完全没有达到减人工的目的[3];国内另一种带升降机构的砌砖机器人,也仅仅是通过类似三坐标结构实现砖块的移位,设备移动还依赖人工,没有实用价值[4];美国某公司研发的砌砖机器人,可以通过机器人实现砖块的砌筑,并利用轨道实现机器人的直线移动,但是设备庞大,灵活性差,在矿山等这类受限空间内无法使用[5]。可见,国内外虽然有企业做过常规砌墙机器人的研发设计,但由于设备功能很单一,基本只能实现砖块搬运功能;同时,由于设备使用条件高,大多仍停留在研究阶段,并未投入实际使用;少数做出的样机,也都存在自动化程度低、只能砌筑直墙、成本高等局限性能。用于受限空间,可实现自动砌筑的成功案例更是没有。為了解决如上问题,江西瑞林装备有限公司(以下简称“瑞林装备”)大胆创新,自主研发了一种适用于矿山的智能砌墙机。该设备高度集成了设备移动、智能扫描、自动定位、供砖、供浆、取砖、抹浆、砌砖及压实等墙体砌筑所需的一系列功能,且设备紧凑,转运便捷,智能化程度高。本文拟针对该设备总体方案、关键结构及特点进行分析。

1 设备运行工况

根据矿井的巷道类型,需要砌墙机适应的典型挡墙砌筑工况有5种,具体如图1所示。在此5种工况下,巷道的截面类型主要为直墙半圆拱巷道和矩形巷道2种,如图2所示。其中,巷道截面尺寸普遍为宽4.0~5.0 m,高4.0~4.5 m。巷道中需要砌筑的挡墙形态分为直挡墙、外拱挡墙、内拱挡墙3种,如图3所示。实际砌筑时,需根据不同的挡墙类型和作业需求,选择合适的挡墙形态。

本文所述砌墙机即是基于以上5种挡墙类型、2种巷道截面以及3种挡墙形态的砌筑工况及功能需求进行研发。

2 设计总体方案

根据前述设备运行工况及功能需求,该砌墙机的设计总体方案如下:在挡墙砌筑作业中,将力量消耗大、动作重复率高的动作(如抬砖、混凝土搅拌、抹浆、砌砖等)转为机械化设备实现;保留少量人工实现精细的动作(如挡墙外扎钢筋、设排水管等)。配以少量人工辅助,可以在较合理的投入成本的情况下,大幅降低工人劳动强度,减少现场作业人工数量,提高砌筑效率,进而降低施工成本,提高挡墙砌筑机械化、自动化程度。经总体方案研究,最终确定设备工作状态如图4所示,设备运输状态如图5所示。

3 设备主要部件及功能

设备的主要部件及功能见表1。

3.1 砌筑平台装置

砌筑平台作为设备的主要载体,用于搭载各功能部件,主要由机架,支腿、液压系统及电气系统等组成。其中,支腿可以展开,用于增大设备底盘尺寸,提高设备工作时的稳定性,收起后又可以减小设备体积,方便设备移动或运输;同时,支腿可沿高度方向伸缩,通过与设备内设的姿态检测传感器相配合,经PLC控制,实现砌筑平台水平度的一键自动调节。

3.2 行走转向装置

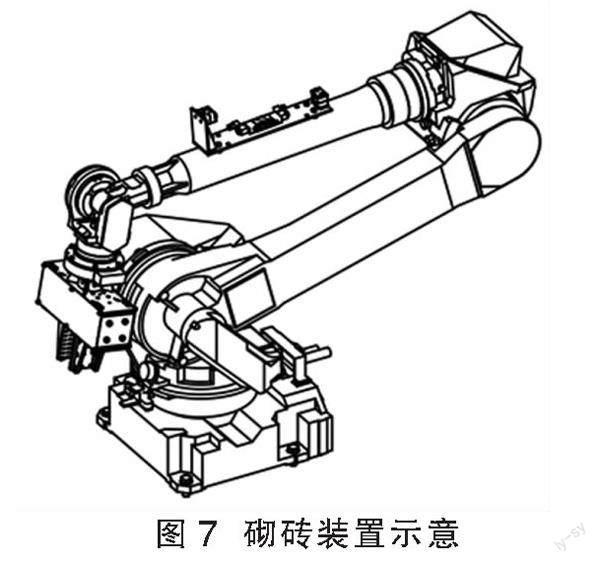

行走转向装置整体位于砌筑平台装置下方,用于实现设备的自行走,如图6所示,装置由1个转向轮和4个行走轮组成,每个行走轮独立驱动,以适应颠簸不平的矿山地面,增大设备的行走能力。4个车轮的差速行驶,可以实现设备的全向行驶。同时,转向轮为单独控制,通过钢丝绳可以驱动4个转向轮同时转向,从而实现行走装置原地转向,大幅增加了设备的机动能力,满足设备在受限空间内移动的需要。

3.3 砌砖装置

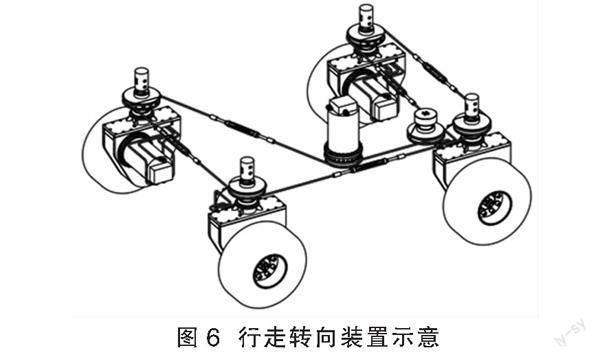

砌砖装置整体位于设备前方中部的升降台上。该装置从升降台的砖跺支架上取砖,经搅拌泵送装置的喷嘴处抹浆后,再将砖放置到需要的砌筑位置。在机器人关节末端,还设有可以感知夹具力和扭矩的智能传感器,用于判断砌筑前砖块是否完整,砌筑时砌块是否压实。取砖装置结构基本同砌砖装置,本文不再赘述。砌砖装置示意见图7。

3.4 砖垛定位装置

砖跺定位装置位于设备的左后方,为取砖装置持续且准确地提供砖块。定位装置上设有导向架,为砖垛托盘导向,以保证砖垛与平台的位置相对固定,进而保证砖块与取砖装置的位置相对固定。装置下部设有调节螺杆,可以通过调节每个螺杆底脚板的高度,使4个螺杆在不平地面上也能同时着地,将重力均匀传递到地面。在设备行走或运输时,砖跺定位装置可以沿连接平台的铰接处进行折叠,同时用固定销轴将装置与平台主体固定,以减少设备的外形尺寸,增强设备机动能力。

3.5 上料装置

上料装置位于设备的右后方,主要由上料斗、卷扬机构、提升轨道、溜槽、加水装置等组成。上料斗在接受人工送入的水泥、沙子及水等原料后,在卷扬机的牵引力作用下,沿提升轨道上升至高位。此时,上料斗底部的阀板自动打开,物料通过溜槽落入搅拌筒中。提升轨道底部设有调节螺杆,可使轨道承受的力均匀传到不平整的地面上;同时,轨道可以折叠,以减小设备行走或运输时的外形尺寸,使设备更小巧。

3.6 搅拌及泵送装置

搅拌及泵送装置位于设备的右方和中部位置,底部连接砌筑平台装置,由搅拌罐、驱动马达、接料槽、砂浆泵、送浆管路及抹浆喷嘴等组成。该装置接收上料装置加入的水泥、沙子及水等原料,在搅拌罐正向转动搅拌均匀后,通过搅拌罐的反向转动,将浆料排出。排出的浆料落入泵送装置接料槽,再经砂浆泵加压后,泵入送浆管道,最终送至抹浆喷嘴,供砌砖装置抓砖后进行抹浆作业。

3.7 扫描定位系统

扫描定位系统整体位于设备前方、升降台上方,主要由云台、激光雷达及软件系统组成。扫描定位系统的作用:1)在设备进行砌筑作业前,扫描矿洞轮廓,并进行三维建模,同时根据砌块规格,搭建挡墙砌筑的数学模型,再进行砌筑路径规划,将各砌块的坐标数据传递给PLC,以指导机器人按规划好的路径有序砌筑挡墙;2)在设备完成可及范围内的挡墙砌筑且移动设备后,激光雷达再次扫描,将获得的新矿洞点云数据及已完成的墙体点云数据与原始点云模型进行对比,解算出移位后设备在该原坐标场的新位置,指导设备继续砌筑挡墙。

4 设备工作流程

设备主要工作流程如下。1)作业面清理。人工清理作业面,保证设备作业区地面基本平整。2)设备就位。设备牵引至工作区附近→外接电源→开启液压站→设备自行至作业区→固定支腿、调平→固定上料轨道→固定砖垛定位装置。3)设备初始设置。扫描巷道轮廓→设置砌块规格→设置待砌挡墙参数→挡墙自动建模→自动规划砌筑路径。4)物料准备。外接水源→人工辅助上砖垛→上料斗降至低位→人工上砂子水泥等干料。5)自动砌筑。开启自动砌筑模式→搅拌装置开启→空压机开启→上料斗提升加料→自动定量加水→砂浆拌合→搅拌罐反转出料→砂浆泵送至喷嘴→机器人取砖→机器人抹浆→机器人砌砖→重复砌砖,直至机器人工作范圍内挡墙砌筑完成→升降台升高→继续砌砖,直至机器人工作范围内挡墙砌筑完成→设备移位→再次扫描环境→设备新定位解析→继续砌砖→重复如上工序,直至挡墙砌筑完成。6)设备清理。清洗搅拌罐及泵送管路(设备短时不工作时)。

5 设备参数及主要优势

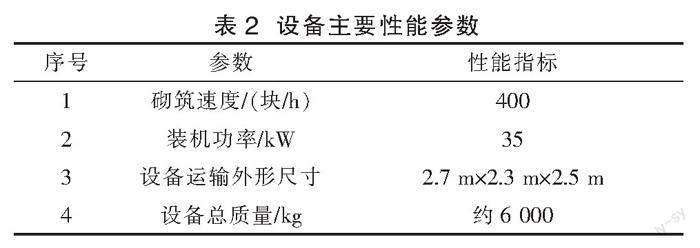

设备主要性能参数见表2。

设备主要优势如下:1)环境适应性高。设备灵活适应各种巷道挡墙砌筑可在受限空间内完成移动、砌筑工作。2)作业效率较高。该设备砌筑速度快,与现有人工砌筑效率相当,辅助人工少,劳动强度低。3)自动化程度高。主体工作采用全自动电气控制,不需要人工干预。4)智能化程度高。该设备采用智能扫描及定位系统,能够适应多种巷道尺寸的挡墙砌筑;能够自动规划砌筑路径,设备移位后可自动重新定位解析。5)挡墙强度高。机器人挡墙筑路径规划后,能够定距离砌砖、定流量抹浆,使墙体的混凝土结构强度均匀,提高了墙体的总体强度,提高了矿山作业的安全性。

6 结语

本文所述的智能砌墙机实现了在空间受限的矿山巷道内,用设备代替人工的方式进行挡墙砌筑作业。设备高度集成了行走、扫描、定位、自动拌料、取砖、抹浆、砌砖等功能,实现了该技术从无到有的突破。设备具有体积小、机动灵活且智能化程度高等特点,应用于井下挡墙砌筑作业,可以大幅降低工人劳动强度,减少现场作业人工数量,提高砌筑效率,进而降低施工成本,提高挡墙砌筑机械化、自动化程度,提高矿山作业安全性。本技术也同步适用于民用建筑行业,具有较高的推广价值。

参考文献

[1] 李凤, 张鹏强. 充填过程中进路板墙稳定性研究[J]. 矿冶, 2014, 23(5):16-20.

[2] 沈孝芹,于复生,张健.一种砌砖机器人的结构设计[J].机电产品开发与创新,2007,20(2):22-23.

[3] 柴勤,于春福,杨铁江.一种砌墙机器人:CN201910898069.3[P].2019-12-20.

[4] 陈翀,阳跃武,何文操,等.一种升降装置和砌砖机器人:CN202210473478.0[P]. 2022-07-15.

[5] 王福兴.砌墙机器人结构设计与分析[D].青岛:山东科技大学,2018.

收稿日期:2023-03-29

作者简介:曾芳成(1984—),男,高级工程师,主要从事有色冶金设备设计与研究。