国外某铅锌矿全尾砂膏体充填设计方案研究

2024-04-14熊根刘铁军许高锋屈芳宇

熊根 刘铁军 许高锋 屈芳宇

〔摘 要〕对全尾砂膏体充填的特点进行了分析,并且以境外某铅锌矿为例,对该矿全尾砂材料进行了物理化学性质、粒级组成、强度配比等试验。根据试验结果,对深锥浓密充填工艺和圆盘过滤机充填工艺两种方案进行了工艺比选,最终选择采用深锥浓密机充填制备工艺,并详细介绍了充填制备站主要设备的选型计算过程。

〔关键词〕全尾砂膏体充填;浓密机;充填站;设备选型

中图分类号:TD853 文献标志码:B 文章编号:1004-4345(2024)01-0001-05

Research on the Design Alternatives of Unclassified Tailings Paste Fill for a Foreign Lead Zinc Mine

XIONG Gen, LIU Tiejun, XU Gaofeng, QU Fangyu

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract The paper analyzes the characteristics of unclassified tailings paste fill. Taking an overseas lead zinc mine as an example, the tests were conducted on the physical and chemical properties, particle size composition, and strength ratio of the unclassified tailings. Based on the test results, two alternatives are proposed: deep cone thickener fill process and disc filter fill process. After process comparison, the deep cone thickener fill preparation process was selected, and the selection and calculation of the main equipment of the fill preparation station were described in detail.

Keywords unclassified tailings paste fill; thickener; filling station; equipment selection

矿山充填技术主要分为全尾砂充填、分级尾砂充填、块石砂浆胶结充填、碎石水泥浆胶结充填和膏体泵送充填等类型[1]。其中,膏体充填技术发展至今已有40余年的历史,是目前我国充填技术的发展方向。利用膏体充填技术,能够减少地表沉降,保持采场围岩稳定,提高采矿的回采率,还可以解决选厂尾砂的存放问题,缓解尾矿库的压力,从而达到绿色矿山环保要求[2]。但膏体充填技术仍有一些难题亟待突破,例如如何保持充填浓度持续稳定[3],如何确定充填骨料的性质和强度[4],如何合理地控制剩余压头[5],如何保持系统始终满管输送等都需要持续进行深入研究[6]。本文拟以国外某铅锌矿全尾膏体充填设计实践为例,对膏体充填技术的难点进行讨论。

1 项目背景

某项目位于亚洲某国,矿石类型主要为锌铁矿石、磁铁矿石,主要矿物有闪锌矿、磁铁矿、黄铁矿、菱锰矿,矿石中主要有用组分为锌,平均品位为9.43%。

当前矿山处于露天开采阶段,为提前对深边部矿体实施开采,前期采用了露天与地下同时开采的形式。为不影响露天生产,提高矿石收受率,延长矿山服务年限,结合矿山实际情况,决定采用全尾砂膏体充填采矿方法。

该矿深部主矿体属于中厚矿体,采用中深孔采矿。根据矿体产状,采矿方法采用上向分层充填法和分段充填法,二者的使用比例为7∶3,其中分段充填法主要用于矿体厚度大于 15 m处的开采。

2 全尾砂材料试验

2.1 尾砂物理化学性质测试

2.1.1 全尾砂物理性质

全尾砂物理性质主要有密度、松散容重、壓实容重、自然安息角以及由密度和松散容重得出的孔隙率等。试验测得,该矿全尾砂密度为3.61,松散干容重为1.81 t/m3,密实干容重为2.83 t/m3,最大孔隙率为49.71%,最小孔隙率为34.07%,自然安息角为34 °~35 °。

2.1.2 全尾砂化学成分

充填材料中的化学成分及其含量对充填体的力学性能具有一定的影响。充填骨料中对充填体强度影响作用较大的主要化学成分有 CaO、MgO、Al2O3、SiO2、PbO、Fe、S、Zn、Cu。试验测定该矿全尾砂样品中的化学成分结果见表 1。

2.1.3 全尾砂粒级组成

根据尾砂样品的粒级组成测试结果,尾砂中粒级为-5 μm、-10 μm、-20 μm 的极细颗粒的质量分数分别为16.40%、23.84%、32.85%,-75 μm粒级的质量分数为 59.48%,可见尾砂粒级较粗。从试验结果看,物料颗粒大小分布范围大,级配不均匀,全尾砂平均粒径为92.861 μm。相比国内类似矿山,如新疆阿希金矿全尾的砂平均粒径为37.500 μm,云南长安金矿全尾的砂平均粒径为61.300 μm,本次全尾砂试样粒径相对较粗,有利于充填工艺。该矿全尾砂粒级组成见表2。

2.2 全尾砂充填料浆强度配比试验研究

充填材料配比试验主要考虑灰砂比、充填料浆质量浓度以及充填体养护龄期3个因素。全尾砂试样开展了 PC42.5水泥和 PC32.5水泥充填料强度配比试验。胶结材料采PC42.5水泥。试验按灰砂比1∶4、1∶6、1∶8、1∶10、1∶12、1∶15、1∶20 制作试块,PC32.5水泥,按灰砂比 1∶4、1∶8、1∶12、1∶15 制作试块。料浆的质量浓度分别按照76%、72%、68%调配,制作了297个试块。试验结果见表3。

试验表明,充填体抗压强度取决于灰砂比和充填料浆浓度。以 PC42.5 水泥为胶结剂为例,全尾砂料浆浓度(固体质量分数)为 68%~76%,灰砂比 1∶4 时,28 d养护抗压强度达到6.73 MPa;灰砂比为1∶8时,28 d抗压强度达到3.03 MPa;灰砂比 1∶12 时,28 d抗压强度达到1.61 MPa;灰砂比1∶20 时,28 d抗压强度达到0.98 MPa,强度发展正常。

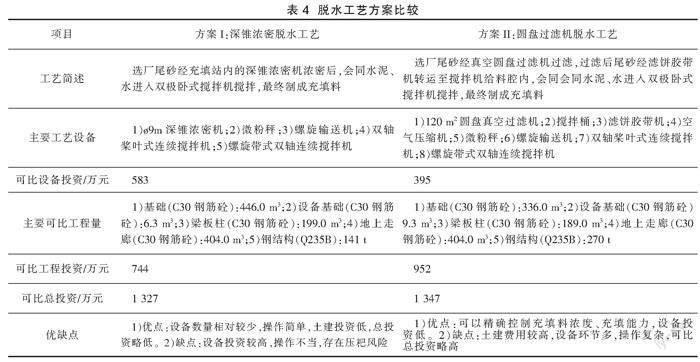

3 膏体充填设计方案

根据上述试验结果,结合目前采场结构及深部开采的采矿方法,该矿最终确定采用全尾胶结充填工艺。根据该矿尾砂性质可采用深锥浓密脱水及圆盘过滤机脱水工艺两种方案,两种方案比较见表4。从经济性和可操作性上考虑,推荐采用深锥浓密机脱水方案。

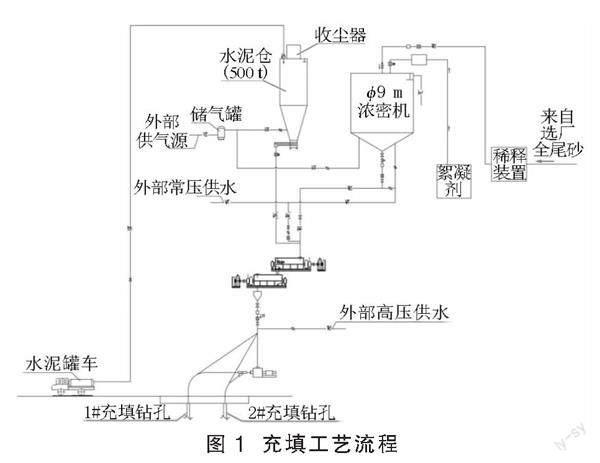

充填料浆采用全尾砂、胶结材料和水为原料进行制备。选厂产出的全尾砂浆通过自流至浓密机,添加适当比例的絮凝剂,加速尾砂沉淀。当充填站需要制备料浆充填到井下采空区时,经浓缩沉降后的尾砂,由浓密机底部管路放砂,通过底流泵泵送至搅拌设备内,同时启动微粉秤将水泥粉送入搅拌机内搅拌,按浓度要求添加定量的水。搅拌均匀后,矿浆自流或通过充填工业泵加压泵送,经钻孔输送至井下采空区完成充填作业。根据本项目采矿工艺及充填工作制度,布置1套充填搅拌设施。充填作业时,选厂尾砂泵送至充填站;当充填站设备保养时或不需尾砂时,选厂浓密后尾砂仍泵送至尾矿库。

充填工艺流程见图1。

4 主要充填设备选择

充填制备站主要设备为浓密机、搅拌设备、水泥计量给料设备及絮凝剂添加装置。

4.1 浓密机

根据充填试验结果,灰砂比为1∶4、1∶12、1∶15、1∶20,料浆浓度在72%~76%范围内时,料浆稳定性良好,且无论在管道还是在料箱中均呈现良好的流动性,未产生离析分层现象,也未出现管道堵塞现象。因此,最终充填料浆浓度推荐为72%~76%,反算浓密机底流浓度为70%~76%,推荐浓密机最大底流浓度应达到76%。

不同设备厂家设备技术方案有所区别,根据采矿工艺最大每天消耗471 t/d干尾砂最终暂推荐国内某品牌?覬9 m无动力深锥浓密机。

4.2 搅拌设备及充填管路

传统的立式搅拌设备搅拌均匀后是通过自身重力流入充填泵内,不均匀性大,导致泵输送容易出现故障,而卧式搅拌系统是通过叶片低速均匀性推进料浆进入充填泵,利于充填泵的输送。因此,本工程参考国内类似全尾充填矿山,考虑到本项目服务年限及充填能力要求,采用了两段卧式搅拌机。该搅拌系统可以提高搅拌均匀度,减缓输送过程中的沉降速度,对长距离料浆输送起到一定的积极作用。

设备选择主要与充填规模有关,本项目井下充填所需尾砂为283.4 m3/d。根据计算结果,一段及二段搅拌机处理能力暂按70 m3/h考虑。第一段采用容积为2 m3的叶片式搅拌机;第二段采用容积为3 m3的螺旋式搅拌机。料浆经一段搅拌均匀后,进入二段搅拌,完成两次搅拌后,再通过充填泵从钻孔送到井下采空区实施充填。

充填不均衡时,还需增加充填系统作业时间。根据类似工程经验,充填不均衡时,充填量按1.5倍系数考虑,则Q=283.4×1.5=425.1 m3/d,则充填作业时间按10 h/d计算。

4.3 水泥计量给料设备

水泥计量给料设备选用微粉秤,它集粉料输送、称重计量和定量给料控制于一体,替代了双管螺旋喂料机、螺旋电子秤或冲板流量计,工作简单可靠。根据采矿工艺要求,灰砂比为1∶4时,胶结充填料浆中水泥含量最高为339 kg/m3;灰砂比为1∶20时,胶结充填料浆中水泥含量最少为20 kg/m3。制备系统能力按50 m3/h计算,则要求微粉秤计量水泥给料能力为:

Qs1=50 m3/h×339 kg/m3=16 950 kg/h=16.95 t/h;

Qs2=50 m3/h×20 kg/m3=1 000 kg/h=1 t/h。

式中:Qs1为灰砂比为1∶4时每小时水泥消耗量;Qs2为灰砂比为1∶20时每小时水泥消耗量。

每个水泥仓下配置1台处理能力的为3~20 t/h的3 000单管计量微粉秤,可满足水泥添加要求。

根据采矿充填要求,后期开采平均需水泥约61 t/d,考虑最大充填量时胶结材料的用量及正常生产时存贮3~7 d水泥用量的原则,由于现场无法购买到散装水泥,需要利用水泥拆包机将袋装水泥拆包后装入水泥仓内,本次胶结材料储存量按500 t考虑,水泥储存量可满足矿山1 300 t/d采矿规模7日的充填制备所需水泥要求,胶结料储存量有效容积计算如下:

Vy = Q/ρs = 500 /1.3 = 384.6 m3

式中:Vy为水泥储存有效容积,m3;ρs为松散密度,取1.3 t/m3;Q为肢结材料储存量,t。

经计算,袋装水泥储存量应达到400 m3,可以满足日均井下充填作业的要求。另外,还需建设1个有效容积为170 m3的水泥倉,水泥仓采用钢结构,断面尺寸?覬5.5 m,水泥仓仓底为锥形,仓体为圆柱体,水泥仓体直段高度为6 m,锥体高度为4.0 m。

4.4 膏体输送泵

本项目充填料以自流输送为主,后期开采上部挂帮矿量时或不满足自流倍线的矿体时,可再增加充填泵。故本次设计未考虑充填泵参数,仅预留充填泵位置。

4.5 充填管网布置

充填管自充填站厂房沿路铺设至进风井,其中主充填管沿进风井布设,分别通至矿山服务的最高和最低水平。在分段巷道与盲进风井交叉的T型口,接分支充填管依次对各个分段采场进行充填。充填管道经分段巷道、采场联络道直至充填回风井,充填料浆自上往下对空区实施充填。

其中,主充填管选用DN125无缝钢管,管道之间采用快速接头进行连接。分段巷道充填管选用承压能力为4 MPa左右的高强度塑料管,例如钢骨架聚乙烯塑料复合管、超高分子聚乙烯管。该类材质管道具有强度高、重量轻,耐压、安装简单等特征。充填管路末端可视情况选用耐压符合要求的常规PVC管。

1)管道内径计算。充填管道内径的确定主要与充填能力与流速相关,考虑到系统充填能力为40~50 m3/h,通常流速为1~2 m/s,因此对应的所需管道内径为97.12~108.58 mm,即可选管道有两种型号分别为DN100和DN125。然而,满足厚度要求的DN100管道内径较小,难以满足充填输送的需要。因此,经初步计算选用DN125无缝钢管作为该矿的充填管。

校核验算按式(1)计算如下:

(1)

式中:Qh为充填系统单小时最大充填能力,取47 m3/h;v为充填系统设计工作流速,参考试验报告取1.40 m/s。计算得,Di=109.00 mm,即充填管道内径Di应不小于109.00 mm。

2)管道壁厚计算。最终管道的内径取值还需根据管道壁厚计算并参考管道标准型号表最终选定。充填管道壁厚按式(2)进行计算:

(2)

式中:p为管道最低处总压力,随γ浆及H的增大而增高;D为管道内径,取值109 mm;[δ]为钢材抗拉许用应力,外层Q235无缝钢管取值130 MPa;K为磨蚀、腐蚀量,钢管的磨蚀、腐蚀量取2~3 mm,本次取值为2.5 mm。经计算得,t=5.14 mm。

根据以上计算,可选定充填管的型号为?覬133×12 mm,材质为Q235的无缝钢管35.80 kg/m,内径为109 mm,管道对应流速为1.40 m/s。

3)充填倍线。经计算,除少部分中段充填倍线大于6外,其它各中段的充填倍线均小于6,基本可满足自流输送条件。针对少部分中段充填倍线较大的地段,考虑采用低浓度的尾砂充填或废石充填。

5 结论

通过本项目设计中,得出膏体充填技术的以下几点结论:1)在进行全尾膏体充填站工艺方案设计过程中,必须根据全尾砂的物化性质进行选择,如比重、孔隙率、配比强度等方面因素,同时还必须考虑项目现场的实际情况选择充填方案。2)全尾砂充填料浆强度配比试验研究表明,PC42.5比PC32.5更适合用作本项目全尾砂充填胶结材料,且料浆浓度为72%~76%时,性能更佳。3)充填方案选择中还需要考虑经济、设备适用等可能影响建设的因素。4)在充填设计中,应该对全尾砂进行可靠的试验研究,根据试验结果判断能否达到符合要求的膏体流动性和强度。这是选择充填方案的重要参考依据。

参考文献

[1] 许高峰,王鑫,刘铁军,等.武山铜矿全尾膏体充填系统设计[J].有色冶金设计与研究,2023,44(4):1-4.

[2] 蔡嗣经,王洪江.现代充填理论与技术[M].北京:冶金工业出版社,2012.

[3] 于润沧.金属矿山胶结充填工艺技术面临的新挑战——第十届中国充填采矿技术与装备大会致辞[J].矿业研究与开发,2020,40(12):1.

[4] 卢小玉,李莎莎.铅锌矿全尾砂胶结充填材料的强度研究[J].四川建材,2019,45(3):4-5.

[5] 刘铁军,万擎宇,许高锋.某铅锌矿全尾膏体充填工艺的选择及分析[J].有色冶金设计与研究,2022,43(4):1-4.

[7] 叶超.全尾砂膏体充填系统充填质量稳定性研究[J].铜业工程,2022(6):47-52.

收稿日期:2023-02-06

基金项目:江西省重点研发计划项目“金属矿山环境友好型胶结尾砂充填开采技术与应用(项目编号:20202BBG73001)

作者簡介:熊根(1992—),男,工程师,主要从事矿山机械设计、研究工作。