高强极薄铜箔制造过程的质量管控要素及常见质量问题的应对分析

2024-04-12黄开程杨祥魁姜洪权周智陈富民高建民程虎跃朱义刚

黄开程,杨祥魁,姜洪权*,周智,陈富民,高建民,程虎跃,朱义刚

(1.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049;2.山东金宝电子有限公司,山东 招远 265400)

电解铜箔广泛应用于芯片封装、印制电路等高新技术领域,是覆铜板CCL、印制线路板PCB等产品的关键基础材料[1]。电子产品的小型化、轻薄化,对铜箔厚度和性能提出了更高的要求。例如,在集成电路封装领域,芯片封装电路线宽/线距(L/S)已由传统的20 μm缩小到10 μm以下,要求铜箔的厚度由12 μm降低至4.5 μm以下,同时要求铜箔有较高的抗拉强度和延伸率[2-3]。因此,厚度在1.5 ~4.5 μm,且具有更强综合性能的高强极薄铜箔已经成为我国工业的亟需产品。当前,高强极薄铜箔生产还处在试验研发阶段,其制造过程复杂且耦合性高,产品质量影响因素多[4],如何实现制造过程的质量稳定性控制已成为高强极薄铜箔产业化生产的主要瓶颈问题。因此,开展高强极薄铜箔制造过程的质量管控要素及常见质量问题的应对分析,对于实现高强极薄铜箔的高质量与产业化生产具有重要的意义。

当前,针对铜箔制造过程关键质量要素管控技术的研究主要集中在常规厚度(6 μm及以上)电解铜箔方面。例如,蔡芬敏[5]通过正交试验研究不同电沉积参数组合对18 μm铜箔组织性能的影响,分析得出了最佳的电沉积参数组合;程曦[6]通过控制变量法系统研究关键参数对12 μm铜箔组织性能的影响,确定了铜浓度、电流密度和温度等参数的最佳取值;袁智斌[7]通过实验得出最佳的电解参数组合和添加剂配比,有效解决了8 μm双面光铜箔的制造工艺不稳定难题;杨森[8]研究不同的添加剂单独及组合作用对铜箔组织性能的影响,并通过实验确定了6 μm铜箔的电沉积参数。由于极薄铜箔与常规厚度电解铜箔的部分制造过程相似,因此上述研究为极薄铜箔的生产制造奠定了理论和技术基础。

近年来,对于极薄铜箔制造过程关键质量要素管控技术的研究也逐渐开始。例如,刘耀[9]研究了不同添加剂配比对5 μm极薄铜箔抗拉强度等性能的影响,并对影响关系曲线进行拟合,为极薄铜箔关键质量要素的管控提供了理论依据;韩国强等[10]通过调整电解工艺参数和添加剂比例,制造出组织均匀、性能优良的4.5 μm双面光极薄铜箔。此外,由于生产环境、生产设备和工艺参数等因素异常波动,容易降低铜箔的良品率。针对常规厚度电解铜箔的剥离强度、表面缺陷及抗氧化性等无法满足客户要求等问题,文献[11]、[12]则通过大量的工程经验,总结出常见铜箔质量问题的影响因素和应对方法。

综上所述,当前已有众多学者研究了铜箔制造过程中关键质量要素对于铜箔组织性能的影响,并就常见的铜箔质量问题提出了自己的应对方式。但是现有研究工作以常规厚度铜箔制造过程为背景较多;同时,现有研究主要关注于铜箔制造过程中单一阶段的关键质量要素,对于极薄铜箔制造全过程的关键质量要素的管控及常见的质量问题的应对分析的研究比较匮乏。

因此,本文首先对高强极薄铜箔的制造过程及其特点进行分析,然后以载体箔、剥离层及最终极薄铜箔为对象进行质量管控要素的剖析,最后结合铜箔生产实践经验对常见质量问题及应对方法进行分析,从而为实现高强极薄铜箔的质量稳定性控制及产业化生产提供技术支撑。

1 高强极薄铜箔制造过程介绍

高强极薄铜箔的结构如图1所示,主要由载体箔、剥离层、极薄铜箔层和表面处理层构成,然后与树脂压合,形成基板应用于下游产业。

图1 高强极薄铜箔的结构Fig. 1 The structure of high-strength and ultra-thin copper foil

图2为其生产制造流程,一般分为5个工序:溶铜、载体箔制备、剥离层与极薄铜箔制备、表面处理和分切包装。

图2 高强极薄铜箔的生产制造流程Fig. 2 The manufacturing process of high-strength and ultra-thin copper foil

(1)溶铜:在溶铜造液系统中用硫酸、纯水和空气,将铜料制成硫酸铜溶液,并经过多层过滤,为后面载体箔和极薄铜箔的制备提供高纯度的硫酸铜电解液。

(2)载体箔制备:在生箔机中利用电沉积原理,使得硫酸铜电解液在直流电流(2 ~ 6 V,15~60 kA)的作用下铜离子于阴极辊表面沉积形成金属铜(Cu2++2e-→Cu),经过阴极辊的连续转动和剥离等工序,收卷制成载体箔[13]。

(3)剥离层制备:主要设备为特殊制箔机,清洗载体箔表面后,然后将载体箔放入有机物溶液中进行吸附,形成有机剥离层,如巯基苯并噻唑(MBT)、油酸等,或放入电镀液中进行电沉积形成无机剥离层(例如Ni-Mo、Ni-Cr等合金层)[14]。

(4)极薄铜箔制备:该阶段也是在特殊制箔机中进行,制备出剥离层后,在镀铜电解液中,通过电沉积方式在剥离层上沉积一层厚度在1.5 ~ 4.5 μm的极薄铜箔[15]。

(5)表面处理:生产设备是高精度全自动表面处理机,其主要目的是提高极薄铜箔和树脂的剥离强度、极薄铜箔的抗氧化性和可蚀刻性等物理化学性能,一般包括酸洗、水洗、粗化、固化、防氧化和硅烷偶联化等步骤[16]。

(6)分切包装:根据客户对铜箔的幅宽、重量和尺寸等要求,对铜箔进行分切、检验及包装等。

综上所述,高强极薄铜箔的生产制造是典型的流程型生产过程,环节众多且耦合性高、产品质量管控要素多,且需分阶段管控,因此要实现其高质量生产,需要对各制造阶段中的工艺参数、产品参数及相关设备参数等质量要素进行识别与分析,从而为后续构建多维度集成质量控制提供依据。

2 高强极薄铜箔制造过程的质量管控要素分析

高强极薄铜箔的生产制造流程可知,以生箔机、特殊制箔机和表面处理机3个生产设备为中心的制造环节,是高强极薄铜箔生产的核心,因此本文重点关注在生箔机、特殊制箔机和表面处理机上进行的载体箔制备、剥离层与极薄铜箔制备、表面处理等这几个核心工序,并对其质量管控要素进行分析。

2.1 载体箔质量管控要素分析

在载体箔制备工序中,针对载体箔的质量管控要素主要有:厚度、厚度均匀性、表面粗糙度Ra/Rz等。

(1)厚度控制:载体箔的厚度有机械厚度和标称厚度两种,机械厚度一般指铜箔某些位置的厚度测量值,标称厚度与铜箔的单位面积质量相对应,亦称标重或基重。载体箔厚度的控制,一般在载体箔制备工序中通过控制生产电流和阴极辊转速来实现,当阴极辊直径固定时,在恒定生产电流下,阴极辊转速越高其标重越小[11]。但是在实际生产过程中,在相同生箔机上使用相同的生产电流和阴极辊转速得到的载体箔标重也不完全一样,极距、溶液温度、溶液流速、添加剂的种类和阳极板的涂层状态等都会对电沉积速度产生一定的影响。

(2)厚度均匀性控制:为保证后续剥离层制备时具有更均一平整的结构,要严格控制载体箔纵向和横向的厚度均匀性,一般通过阳极屏蔽和极间流速调节进行控制。

阳极屏蔽主要对厚度纵向均匀性进行控制,对于铅阳极而言,阳极腐蚀产生的硫酸铅会影响阳极电位和电流分布,从而导致各位置的铜离子电沉积速度发生变化,引起局部厚度的变化。对于钛阳极,其表面涂覆一层二氧化铱,能够减缓阳极腐蚀速度,且有利于电流的均匀分布和降低阳极的电极电位,因此铜箔的厚度纵向均匀性更高。极间流速调节则是通过控制往生箔机中输送液体的多个进液管流量的一致性来实现的,进液流量一致性越高,则铜箔幅宽方向即横向的厚度均匀性越高[11-12]。

(3)S面Ra/Rz控制:Ra和Rz是表面粗糙度的常用表征方式,其中Ra表示轮廓算术平均偏差,Rz表示微观不平度十点高度。对于载体箔光面S面而言,主要控制的是表面粗糙度Ra和Rz。一般要求,在满足剥离层与载体箔之间具有适当的结合强度,S面Ra和Rz越小越好。对于S面Ra和Rz的控制,一般是通过控制阴极辊的表面粗糙度来实现,即阴极辊使用一定时间后,必须进行抛磨,降低阴极辊的表面粗糙度到控制范围,同时去除掉阴极辊表面的氧化层、杂质及添加剂分解物。

(4)M面Rz控制:对于载体箔毛面M面而言,主要控制的是表面粗糙度Rz,为保证极薄铜箔电沉积和表面处理完成后,极薄铜箔与载体箔一同收卷时,降低载体箔M面质量对极薄铜箔的摩擦、划伤等不利影响,一般要求载体箔M面的粗糙度Rz越小越好。

对于载体箔M面Rz的控制,载体箔制备时的硫酸铜浓度、硫酸浓度和添加剂类型及浓度、溶液温度等都有影响[17],因此在实际生产中,要严格管控电解液的纯度、杂质含量及添加剂的用量等。

2.2 剥离层质量管控要素分析

在剥离层制备工序中,针对剥离层的质量管控要素主要有:剥离层与载体箔之间的结合强度、剥离层与极薄铜箔之间的剥离强度。

如图3所示,一般要求载体箔、剥离层与极薄铜箔形成“三明治”结构,当极薄铜箔与树脂压合并在进行载体箔揭除时,要求剥离层与载体箔保持结合,与极薄铜箔相互分离。

图3 极薄铜箔剥离过程Fig. 3 The peeling process of ultra-thin copper foil

以复合结构的剥离层为例,一般通过在有机溶液中吸附形成有机剥离层,然后在电镀液中进行两步电沉积形成无机剥离层Ni-Cr等合金层,通过有机剥离层和无机剥离层与载体箔、极薄铜箔之间的结合力差异,从而实现极薄铜箔的平稳剥离。在剥离层制备中,有机溶液的成分及浓度、添加剂的类型及浓度、电镀液的成分及浓度、溶液温度、电镀电流等都会对剥离层的剥离强度有决定性的影响。

2.3 极薄铜箔质量管控要素分析

在极薄铜箔制备工序和表面处理工序中,针对极薄铜箔的质量管控要素主要有:厚度、厚度均匀性、表面粗糙度Rz、抗拉强度和延伸率等。

(1)极薄铜箔厚度控制:在镀铜液中通过多次沉积形成极薄铜箔,厚度为1.5 ~ 4.5 μm,主要通过电镀电流和沉积时间来控制极薄铜箔的厚度。极薄铜箔电沉积过程满足法拉第电沉积定律[18]:

式中:m为阴极上沉积的铜质量,单位为g;k为铜的电化学当量,值为1.1855 g/(A·h);I为电镀电流大小,单位为A;t为电沉积时间,单位为h。

根据电流效率η,计算出实际的铜沉积量[18]:

式中:m0为实际的铜沉积量,单位为g;ρ为铜的密度,取值为8.9 g/cm3;s为铜箔的表面积,单位为cm2;h为铜箔的厚度,单位为cm。

根据电沉积时间和导辊直径,可计算出特殊制箔机的转速:

式中:d为导辊直径,单位为m;t为电沉积时间,单位为h;n为转速,单位为m/min。

在实际生产中,根据式(1)~ 式(3)计算理论转速后,还需要进行转速微调,因为极薄铜箔厚度的影响因素还有电解液浓度、溶液温度、电沉积次数以及表处理的粗化层和固化层的沉积量等。

(2)极薄铜箔厚度均匀性控制:为保证极薄铜箔在表面处理时得到均一的微粗化处理结构与合金层,以及稳定的内在力学性能,必须对纵向和横向的厚度均匀性严格控制。一般而言,阳极的涂层状态对极薄铜箔厚度的横向均匀性影响较大,而镀铜液的成分、浓度、温度、电镀电流以及转速的稳定性对纵向均匀性影响较大。

(3)极薄铜箔表面Rz控制:对于该项粗糙度Rz,主要由极薄铜箔的轮廓峰值与粗化层决定。在极薄铜箔制备工序中,要高度关注镀铜液的质量、温度、流速平稳性、添加剂用量等。在表面处理工序中,要严格管控添加剂的种类和用量,因为合适的添加剂在电沉积过程中可以起到极化作用,会形成更多生长点,使粗化层向轮廓山谷生长,从而使得极薄铜箔表面Rz变小,但仍具有较高抗剥离强度[19]。

一般而言,只要极薄铜箔与树脂的抗剥离强度能够满足使用要求,Rz值还是低一点且一致性高更好。因为Rz值过大的话容易导致印制电路板PCB蚀刻时出现残铜现象,其本质原因是因为极薄铜箔的轮廓峰值不均匀和粗化层结构过大引起的。

(4)抗拉强度和延伸率控制:铜箔的抗拉强度和延伸率分为常温23 ℃和高温180 ℃两种表示方式,主要是在极薄铜箔制备工序中通过调节添加剂的种类和用量来进行控制的。常用的添加剂有聚二硫二丙烷磺酸钠(SPS)、聚乙二醇(PEG)、羟乙基纤维素(HEC)、Cl-以及明胶等,不同的添加剂种类、用量以及配比方式等都会对极薄铜箔的抗拉强度、延伸率和表面粗糙度Rz产生不同的影响,因此在实际生产过程中,要时刻关注铜箔的生产状况,调节添加剂的类型和用量,寻找一个平衡点,使得铜箔抗拉强度适中,延伸率合格,Rz较小且均匀。一般而言,抗拉强度和延伸率是负相关的,若要求具有较高抗拉强度的同时,延伸率也很高,生产过程中一般使用特殊的混合添加剂。

(5)极薄铜箔与树脂剥离强度控制:主要影响因素有:极薄铜箔表面Rz的大小及一致性;粗化层的结构与大小;硅烷偶联剂的种类和涂覆量;树脂类型;测试条件等。

极薄铜箔表面Rz越大、轮廓峰越尖锐、一致性越好,极薄铜箔与树脂间的剥离强度越高;粗化层结构越大、瘤状颗粒越多、展开角度越大(近45 °),剥离强度越高。

在极薄铜箔表面粗糙度Rz小于1.3 μm的情况下,要保证极薄铜箔与树脂之间的剥离强度不小于1.2 N/mm,这项要求仅靠粗化和固化等常规工艺无法实现,要通过粗化、固化、合金化、防氧化及硅烷偶联化等工艺的改进来实现。

(6)耐化学性控制:对于极薄铜箔毛面,即极薄铜箔与树脂的黏合面,耐腐蚀性过强会导致蚀刻不净,制作电路板PCB时会发现基材变暗,线路绝缘性较差。耐腐蚀性过弱,则容易出现线条侧面腐蚀现象,严重的会造成线条脱落。无论是耐腐蚀性过强,还是过弱,大都与表面处理有关[20-21]。

一般来讲耐化学性与极薄铜箔表面的阻挡层、耐高温层的厚度和比例有关,与防氧化层也有一定的关系。通常状况,阻挡层、耐高温层、防氧化膜一般是一层很薄(约50 nm)的铜-砷合金、锌-镍合金等二元合金,然后加锌铬酸盐膜进行防氧化。因此,对于极薄铜箔的耐化学性,一般通过控制阻挡层、耐高温层和防氧化层等的成分和结构来进行。

(7)极薄铜箔颜色控制:极薄铜箔的表面颜色实际上对PCB在蚀刻方面没有影响,但是CCL和PCB等下游厂家都希望铜箔的颜色保持稳定。不同表面颜色的极薄铜箔如图4所示。

图4 不同表面颜色的铜箔[22]Fig. 4 Copper foil with different surface colors[22]

极薄铜箔表面颜色的稳定状态能够反映极薄铜箔制备和表面处理工序的生产工艺控制水平。一般来讲,影响极薄铜箔表面颜色的主要因素有:极薄铜箔表面Rz的大小及一致性;粗化层的结构与大小;盐膜的成分、结构与厚度;溶液的状态参数浓度、温度等;电镀电流的大小等。

极薄铜箔表面粗糙度Rz越大,单位面积内的轮廓峰数目越少,粗化处理后铜箔的比表面积越小,同等表面处理条件下沉积量越少,颜色越浅;而粗化层的展开度越大或者粗化层越厚,颜色越深[22]。

极薄铜箔表面颜色的控制难点在于:镀液浓度、温度和进液流量的稳定性、添加剂的配比和用量等。同时,保证镀液的纯度也十分重要,因为杂质的存在会改变铜离子沉积时的结晶取向,从而影响到表面粗糙度Rz进而影响到极薄铜箔的表面颜色。

(8)抗氧化性控制:极薄铜箔的抗氧化性分为常温20 ℃和高温200 ℃或260 ℃两种状态,一般指极薄铜箔毛面的抗氧化性。通常情况下,在钝化盐膜中锌量越高,铜箔的高温抗氧化性越强,铬含量越高,常温存放能力越强。

常温抗氧化性较差,会形成黑色小点,虽然在PCB制造过程中可以通过微蚀或磨刷去掉,但由于影响CCL的外观,客户一般不接受。常温抗氧化性过强,在PCB制作覆膜的过程中,容易造成结合力下降,容易脱膜,造成蚀刻线条不平滑或残铜废品。因此,生产过程中需要严格控制防氧化盐膜的沉积量及结构,在抗氧化性、耐化学性等性能要求间寻找最佳平衡点。

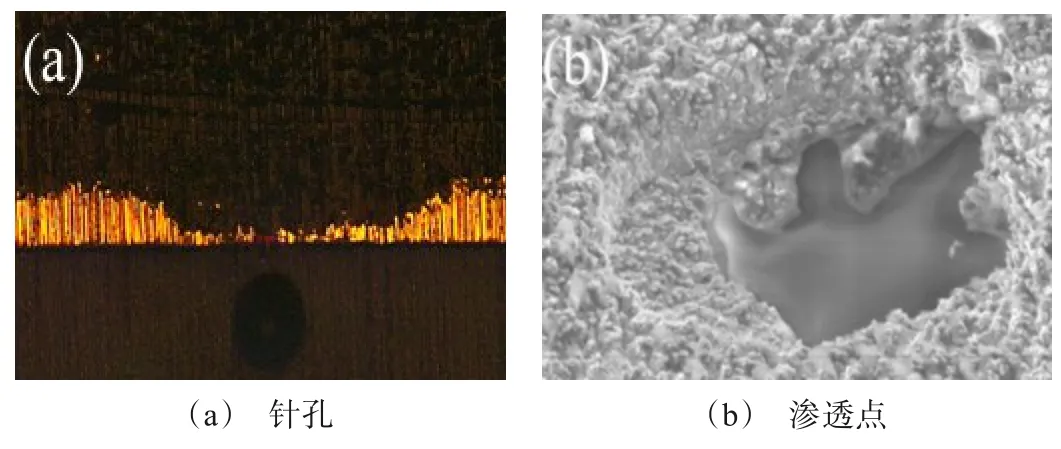

(9)表面外观控制:常见的铜箔表面缺陷有凹坑和划伤,褶皱,黄点、蓝点和红点等斑点,针孔和渗透点等4种类型。典型的铜箔表面缺陷如图5所示。

图5 典型的铜箔表面缺陷Fig. 5 Typical surface defects of copper foil

凹坑是铜箔受外界作用力而产生局部变形,主要由于生产环境的净化不良造成的。划伤一般是外界固态杂质造成的铜箔蹭伤或磨伤,一般通过加强过滤以提高电解液的纯度得到解决。

褶皱有两种类型,一种是在外力作用下铜箔发生的塑性形变而产生,一般为设备的导辊不水平或张力不稳定造成。另一种是弹性形变,拉紧状态会不明显,一般由厚度的横向致密性不一致导致的。

至于黄点、蓝点和红点,一般在表面处理工序中形成的,与水洗、溶液杂质、通风等条件有关。

如图6所示,针孔和渗透点是在极薄铜箔制备工序中产生的,针孔是透光的直孔,渗透点是疏松镀层形成的曲孔,这两类缺陷一般都是由微小的颗粒状杂质引起。杂质的存在,引起了析氢电位的变化造成过饱和氢气析出,针孔和渗透点因而产生。

图6 针孔和渗透点Fig. 6 Pinhole and penetration point

3 高强极薄铜箔制造过程常见质量问题的应对分析

3.1 溶液质量问题应对分析

针对铜箔生产中使用的溶液,如生箔机中的硫酸铜电解液、表面处理机中的金属镀液等,当这些溶液出现质量问题时,一般采取的应对方法如下。

3.1.1 电解液质量问题的应对方法

(1)在溶铜造液中,原材料阴极铜或生产设备的油性物质等进入电解液,引入金属离子或不溶性杂质,导致电解液纯度偏低,一般的应对方法为检查或更换过滤装置,将电解液中的杂质吸附过滤。

(2)若电解液浓度波动过大,使得载体箔和极薄铜箔的制备出现质量不合格时,应对方法为将不合格铜箔作为铜料进行电解液的重新制备。

3.1.2 金属镀液质量问题的应对方法

(1)在表面制液环节中,进行不同的金属镀液的调配时,若出现多余的杂质离子或者不溶性物质,一般是通过加强过滤进行应对。

(2)若在某个时间段内,其浓度和温度变化过大,导致极薄铜箔制备和表面处理工序出现异常,一般需要停机进行检查,重新调配镀液的浓度和温度,直至产品质量恢复到合格状态。

3.2 关键部件质量问题应对分析

针对生产设备上关键部件的质量问题,如阴极辊和阳极板,一般采取的应对方法如下。

3.2.1 阴极辊质量问题的应对方法

(1)载体箔生产时间的增加,阴极辊表面的机械和电化学腐蚀越严重,载体箔光面状态也随之变差。因此阴极辊使用一定时间后需进行在线或离线抛磨,将阴极辊表面因腐蚀而生成的氧化膜去除。

(2)离线抛磨是将阴极辊吊离生箔槽,在特定的抛磨机上进行,由于需要停机停产进行,影响生产效率,因此使用的频次一般为1~3个月。

(3)在线抛磨就是阴极辊不吊离生箔槽,一边生产一边进行抛磨,但这时生产的载体箔是废箔。一般每天进行一次在线抛磨,有利于阴极辊表面保持较好的状态,同时保证载体箔的质量。

3.2.2 阳极板质量问题的应对方法

(1)使用时间的增加,铅阳极腐蚀越来越严重,致使极距增大,槽电压上升,导致各位置的铜离子电沉积速度发生变化,引起局部厚度变化,对此应对方法是使用有涂覆层的钛阳极,其耐腐蚀性较好,有利于提高铜箔的厚度均匀性。

(2)对于钛阳极,根据人工经验和产品质量状态,一般使用3~ 6个月后更换整套阳极板。

3.3 铜箔外观质量问题应对分析

针对典型的极薄铜箔表面缺陷,例如针孔、渗透点等,一般采取的应对方法如下。

3.3.1 针孔、渗透点的应对方法

(1)原材料阴极铜或生产设备的油性物质进入电解液中导致的针孔、渗透点,无规律,一般通过活性炭或吸油滤布来吸附解决。

(2)阴极辊表面粘附有机物类杂质或抛磨后清洗不干净导致出现针孔,需要重新抛磨处理。

3.3.2 疙瘩、褶皱的应对方法

(1)疙瘩:对生箔机槽体内部进行清洗,将各种杂质通过排污口排出,或者对过滤系统进行检查、更换,确保没有跑滤现象出现。

(2)褶皱:解决方法一般为严格控制张力大小及稳定性、阳极表面涂层状态、阴极表面电流分布和烘干温度等。

4 结 语

本文针对高强极薄铜制造过程中各阶段产品的质量管控要素、质量管控方式以及常见问题的应对方法,进行了系统的分析与探讨,主要结论如下:

(1)针对高强极薄铜箔的制造过程复杂且耦合性强、质量管控要素众多且影响关系复杂等特点,本文开展了高强极薄铜箔制造过程中的关键质量要素及其管控方式的分析,可为企业实现高强极薄铜箔的高质量和产业化生产提供质量控制依据。

(2)针对高强极薄铜箔制造过程中的溶液质量问题、关键部件质量问题和典型表面缺陷的质量问题,分析了不同质量问题的常规应对方法。不仅能为企业改进高强极薄铜箔的生产工艺提供指导,同时也可以为后续智能化和系统化的质量控制技术与软件系统的研发提供知识支撑。