不同钢铁表面无氰镀镉钛和氰化镀镉钛镀层性能差异

2024-04-12郝江华高晓颖王浩军段党全詹中伟张骐

郝江华,高晓颖*,王浩军,段党全,詹中伟,张骐

(1.中航西安飞机工业集团股份有限公司,陕西 西安 710089; 2.中国航发北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

电镀镉钛凭借高耐蚀性、低氢脆性等优点,在钢铁零件表面得到了广泛的应用[1-3]。镉钛镀层对于钢是一种阳极性镀层,特别适于与海水、海雾直接接触的零件防护,防护性能优于镉、锌镀层[4-6]。国外先进飞机超高强度钢(如F/A18、F-22、B767、JSF35等)均采用了镉-钛镀层进行防护[7-9]。目前,电镀镉钛已经被成熟应用在40CrNi2Si2MoVA钢、16Co14Ni10Cr2Mo钢、30CrMnSiNi2A钢等超高强度钢的防护上,并达到了美军标MIL-STD-1500要求[10-12]。目前所使用的电镀镉钛工艺含有氰化物。氰化物有剧毒,不仅对人体和环境有的危害,也在储存、运输和后处理等方面带来了麻烦[13-15]。航空工业一直在推进绿色环保表面处理工艺替代高污染工艺,无氰电镀镉钛工艺也是其中一项[16-18]。

本研究针对西飞公司对高强度钢无氰环保技术的需求,开展无氰电镀镉钛和氰化电镀镉钛在不同钢铁基体表面镀层性能的研究,通过性能试验,为替代现行氰化电镀镉钛工艺提供数据支撑。

1 试 验

1.1 试样准备

进行室温旋转弯曲疲劳试验和拉伸性能试验的试样材料为300M钢和50CrVA钢,进行氢脆试验的试样材料为300M钢和4340 F519试棒。

1.2 试验项目

1.2.1 疲劳试验

按HB 5287《金属材料轴向加载疲劳试验方法》测定同种基体材料、氰化镀镉钛及无氰镀镉钛后SN曲线。试验频率为80~120 Hz,试验温度为室温,环境为空气;加载方式为轴向加载,载荷为正弦波,所用最小应力和最大应力之比R=0.1,应力集中系数Kt=1。采用成组法进行试验,选取4~5个不同应力水平载荷(每组应不少于3根试样)、高周疲劳周次最高为1000万次、置信区间在90%以上。

1.2.2 氢脆试验

300M钢氢脆性能评价均按HB 5067.1《镀覆工艺氢脆试验第1部分:机械方法》通过持久拉伸试验评价工艺的氢脆性能。4340 F519(1a.2)氢脆性能评价均按ASTM F519《Standard Test Method for Mechanical Hydrogen Embrittlement Evaluation of Plating/Coating Processes and Service Environments》通过持久拉伸试验评价工艺的氢脆性能。

1.2.3 拉伸试验

按HB 5143《金属室温拉伸试验方法》测试同种基体材料、氰化镀镉钛及无氰镀镉钛后的拉伸试棒。

2 结果与讨论

2.1 50CrVA钢和300M钢经过无氰镀镉钛和氰化镀镉钛后的疲劳性能

为了评价无氰镀镉钛和氰化镀镉钛对50CrVA钢和300M钢的影响,采用旋转弯曲疲劳测定不同电镀次数下的疲劳寿命,采用三参数非线性模型进行S-N曲线拟合。S为材料标准试件疲劳强度,N为疲劳寿命。

2.1.1 50CrVA钢

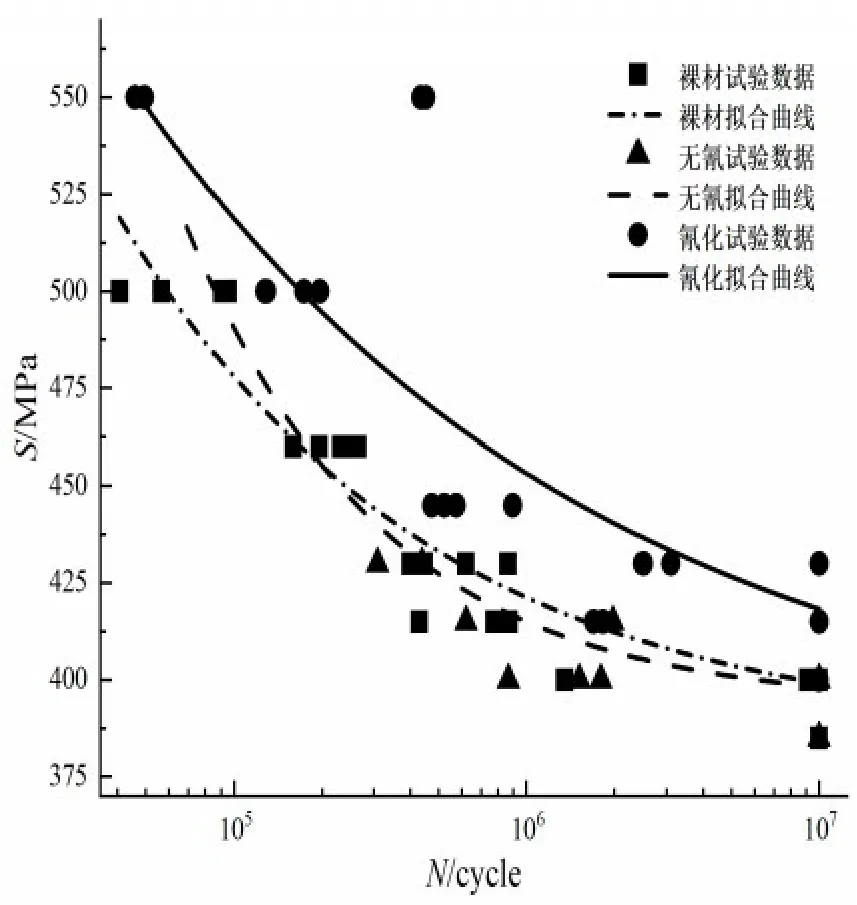

50CrVA钢空白试样、无氰镀镉钛后试样和氰化镀铬钛后试样的疲劳实验结果分别见表1、2和表3,采用三参数模型进行S-N曲线拟合,拟合结果如图1所示。

图1 50CrVa试样旋转弯曲疲劳试验拟合S-N曲线Fig.1 Fitting S-N curves for rotational bending fatigue test of 50CrVa sample

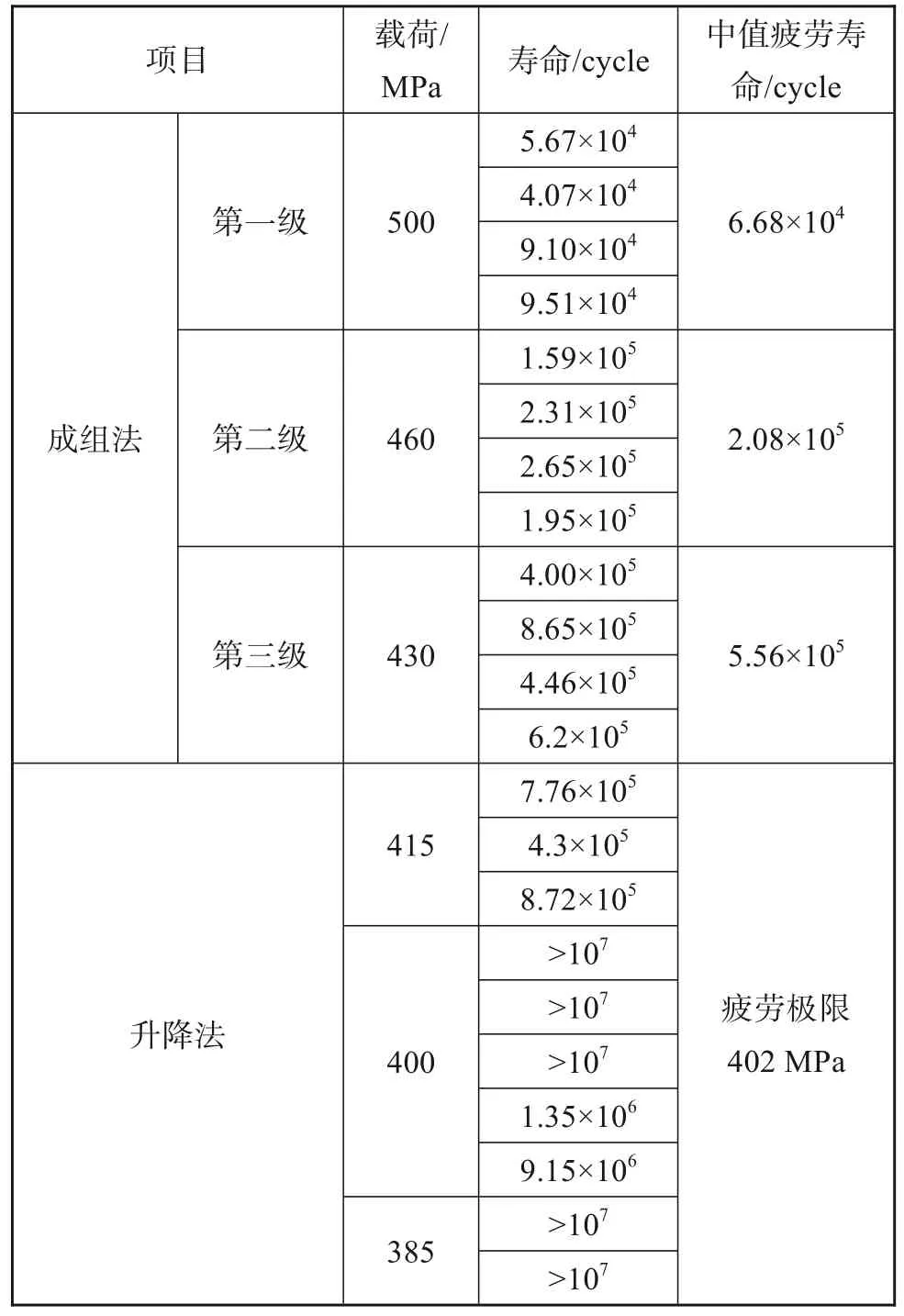

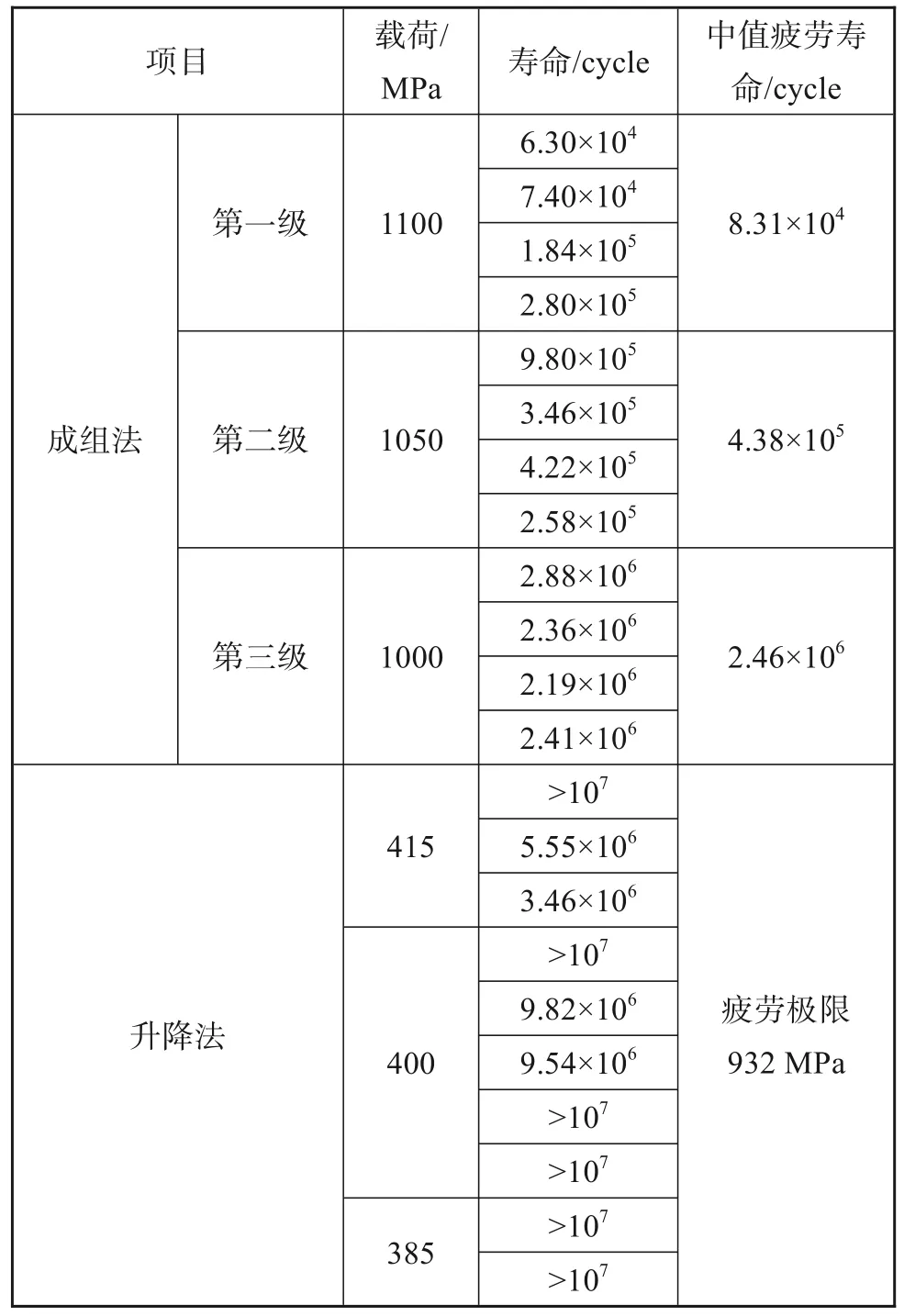

表1 空白试样疲劳性能Tab.1 Fatigue performance of blank sample

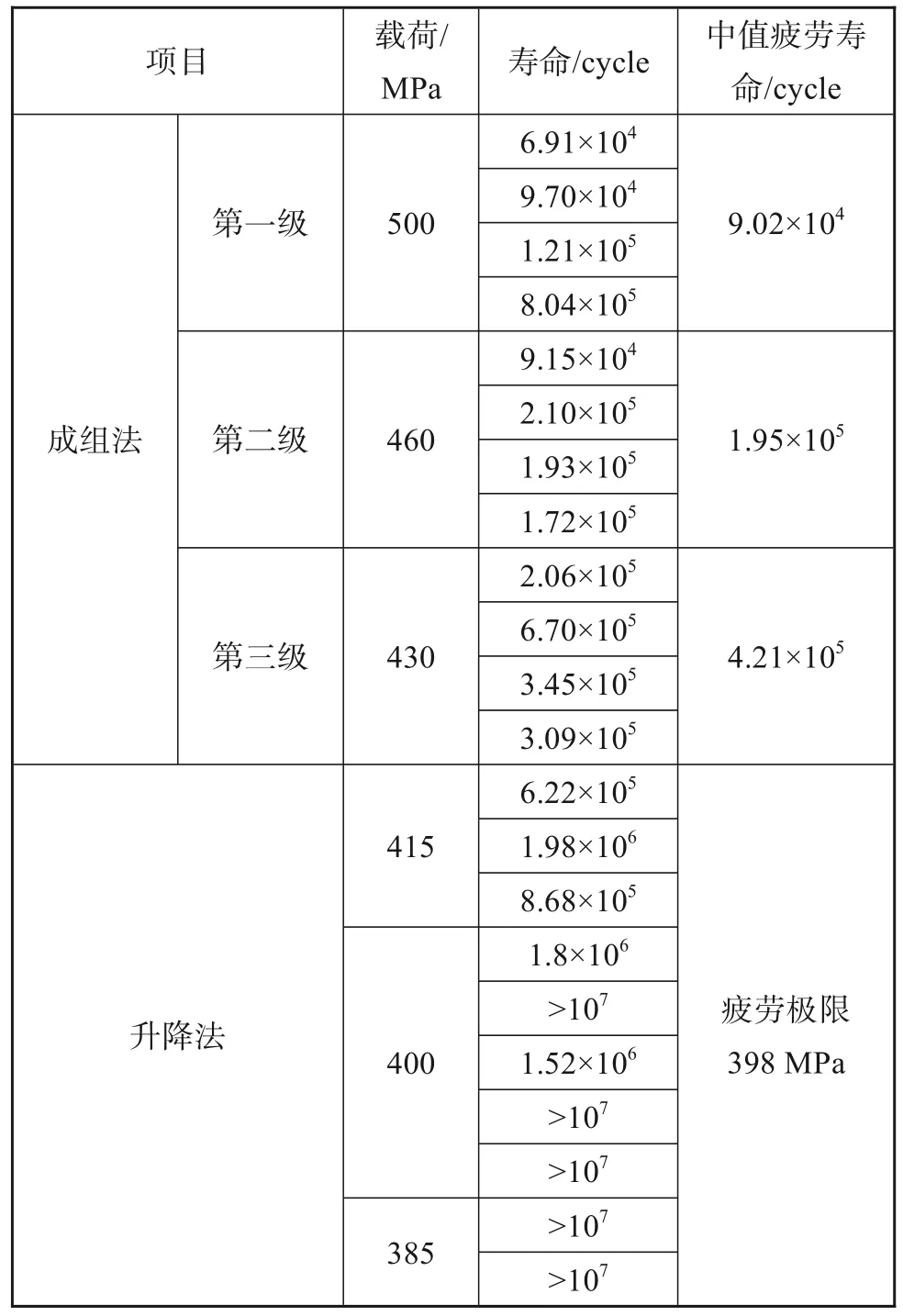

表2 无氰电镀镉钛后疲劳性能Tab.2 Fatigue performance after cyanide free electroplating of cadmium titanium

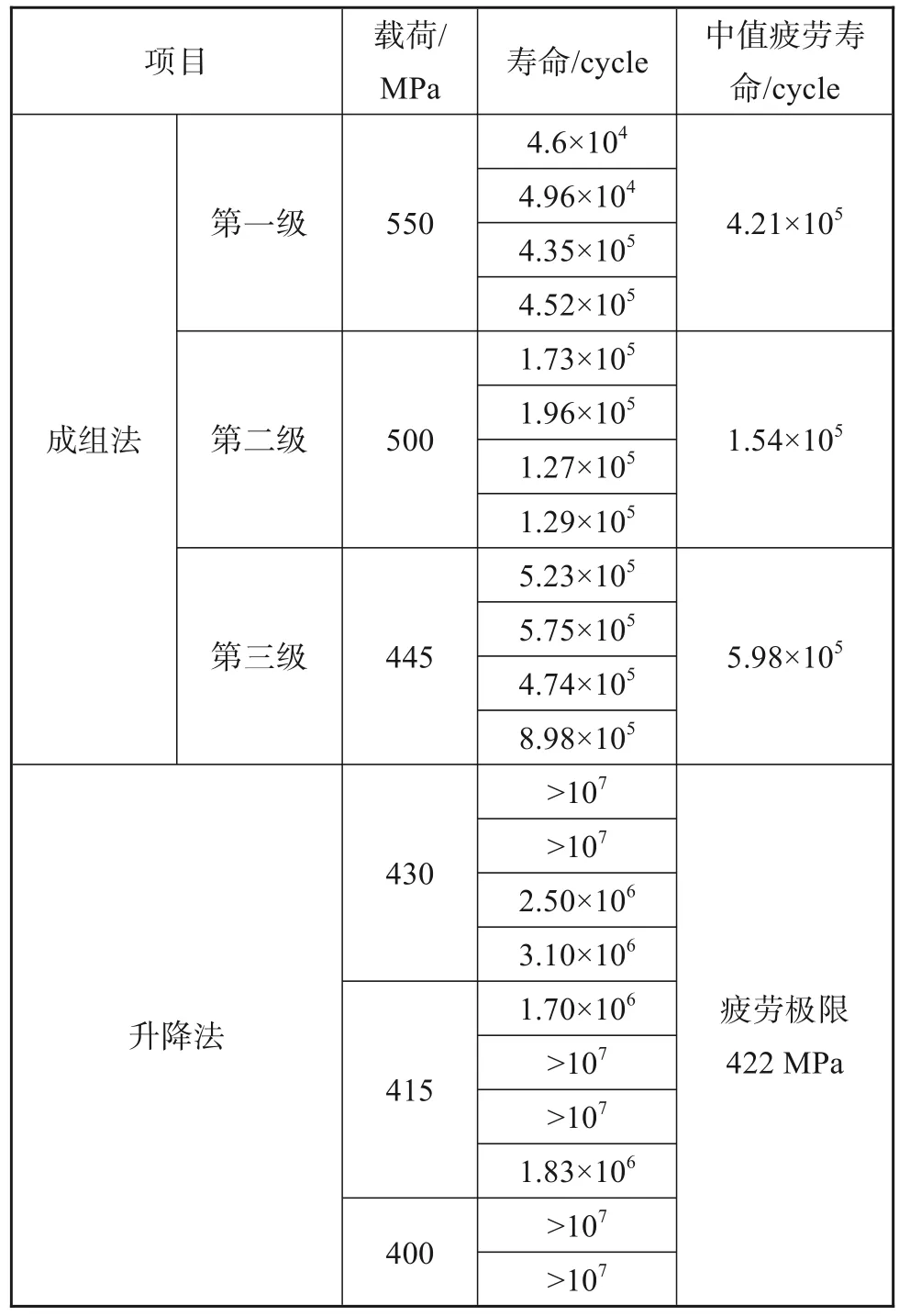

表3 50CrVA经过氰化电镀镉钛后疲劳性能Tab.3 Fatigue performance of 50CrVA after cyanide electroplating of cadmium titanium

对比表1、2和表3的数据,空白试样、无氰镀镉钛后试样和氰化镀镉钛后试样的疲劳极限分别为402 MPa、398 MPa和422 MPa。从结果来看,无氰镀镉钛疲劳极限相比裸材降低了1.5%,氰化镀镉钛疲劳极限相比裸材提高了5.0%。相对于裸材的疲劳极限,经过无氰镀镉钛和氰化镀镉钛后,试样的疲劳极限变化幅度很小,对材料的使用不会造成太大的影响。

从图1来看,无氰电镀工艺处理后疲劳试棒的S-N曲线与基材的S-N曲线几乎一致,这说明无氰电镀镉钛工艺没有改变基材的疲劳性能;氰化电镀镉钛工艺处理后的疲劳试棒的疲劳性能略高于裸材,证明氰化电镀镉钛没有降低基材的疲劳性能。

2.1.2 300M钢

300M钢空白试样、无氰镀镉钛后试样和氰化镀铬钛后试样的疲劳实验结果分别见表4、5和表6,采用三参数模型进行S-N曲线拟合,拟合结果如图2所示。

图2 300M试样旋转弯曲疲劳试验拟合S-N曲线Fig.2 Fitting S-N curves for rotational bending fatigue test of 300M sample

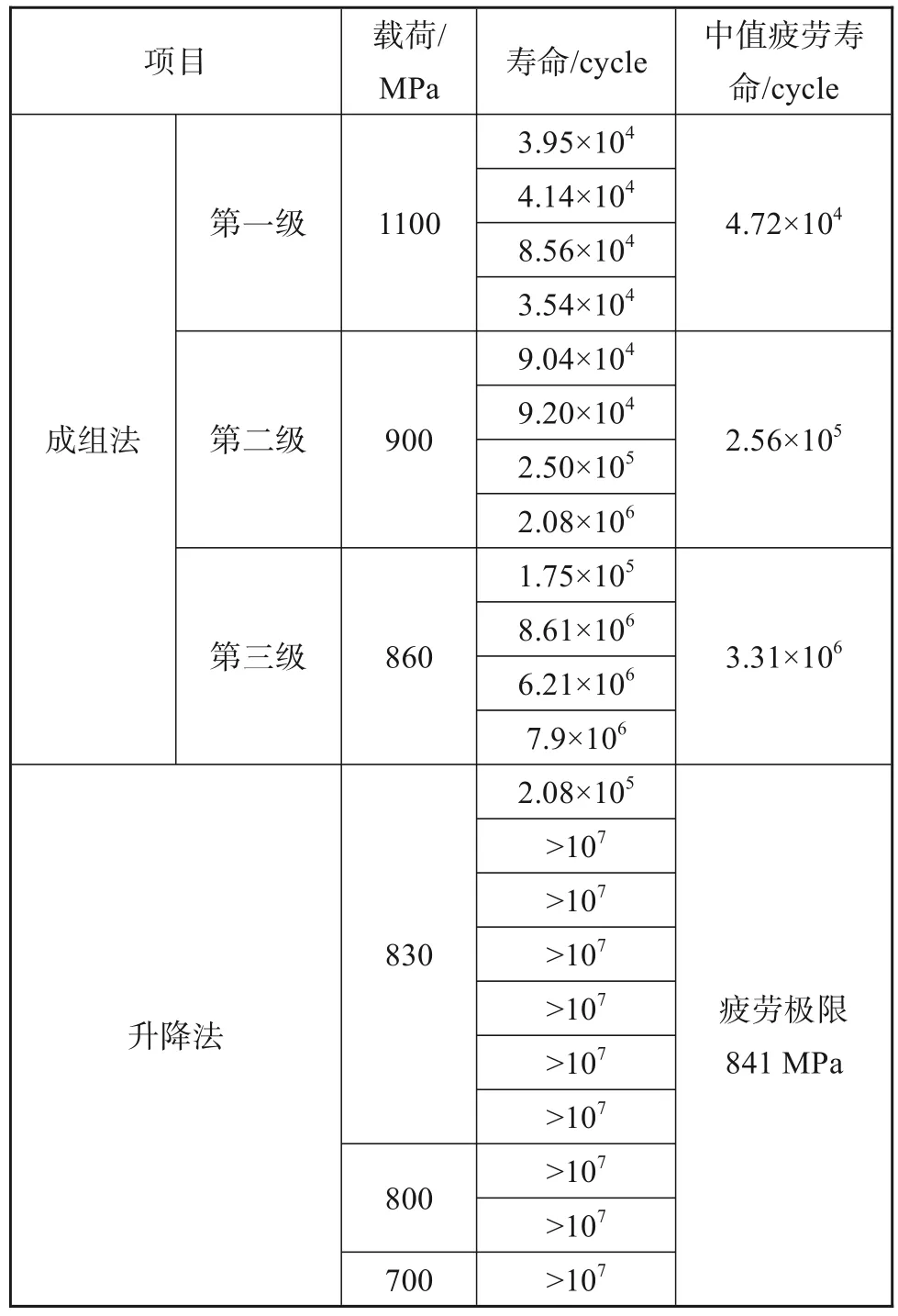

表4 300M钢空白试样疲劳性能Tab.4 Fatigue performance of blank sample of 300M

表5 300M钢经过无氰电镀镉钛后疲劳性能Tab.5 Fatigue performance of 300M after cyanide free cadmium titanium electroplating

表6 300M钢经过氰化电镀镉钛后疲劳性能Tab.6 Fatigue performance of 300M after cyanide electroplating of cadmium titanium

对比表4、5和表6的数据,空白试样、无氰镀镉钛后试样和氰化镀镉钛后试样的疲劳极限分别为905 MPa、932 MPa和841 MPa。从结果来看,无氰镀镉钛疲劳极限相比于裸材增加了3%;氰化镀镉钛疲劳极限相比于裸材降低了7%。相对于裸材的疲劳极限,经过无氰镀镉钛和氰化镀镉钛后试样的疲劳极限变化幅度很小,对材料的使用不会造成太大的影响。

从图2结果来看,无氰电镀工艺处理后疲劳试棒的S-N曲线比基材的S-N曲线略高,这说明无氰电镀镉钛工艺对基材的疲劳性能没有不利影响。

2.2 300M钢和50CrVA经过无氰镀镉钛和氰化镀镉钛后的拉伸性能

2.2.1 300M钢

对300M钢空白试验、无氰电镀镉钛后和氰化电镀镉钛后的300M试棒进行拉伸实验,研究电镀镉钛工艺对300M拉伸性能的影响,实验结果见表7。对比镀镉钛后基材的抗拉强度,其中氰化电镀镉钛下降0.5%,无氰电镀镉钛下降1.8%;对比镀镉钛后基材的断后伸长率,其中氰化电镀镉钛上升1%,无氰电镀镉钛下降1%;对比镀镉钛后基材的屈服强度,其中氰化电镀镉钛下降2.4%,无氰电镀镉钛下降1.0%。综上可知,无氰电镀镉钛和氰化电镀镉钛工艺对基体拉伸性能影响不大,各项指标数值波动均在5%以内。

表7 300M钢镀镉钛后的拉伸性能Tab.7 Tensile properties of 300M sample

2.2.2 50CrVA钢

对50CrVA空白试验、无氰电镀镉钛后和氰化电镀镉钛后的50CrVA试棒进行拉伸实验,研究电镀镉钛工艺对50CrVA拉伸性能的影响,实验结果见表8。对比镀镉钛后基材的抗拉强度,其中氰化电镀镉钛上升1.4%,无氰电镀镉钛上升1.1%;对比镀镉钛后基材的断后伸长率,其中氰化电镀镉钛下降2.2%,无氰电镀镉钛下降2.6%;对比镀镉钛后基材的屈服强度,其中氰化电镀镉钛上升4.7%,无氰电镀镉钛上升4.2%。因此可以认为:无氰电镀镉钛和氰化电镀镉钛工艺对基体拉伸性能影响不大,各项指标数值波动均在5%以内。

表8 50CrVA试样无氰镀镉钛和氰化镀镉钛后的拉伸性能Tab.8 Tensile properties of 50CrVA samples after cyanide free cadmium titanium plating and cyanide plated cadmium titanium plating

2.3 300M钢和4340钢经过无氰镀镉钛和氰化镀镉钛后的氢脆性能

2.3.1 300M钢

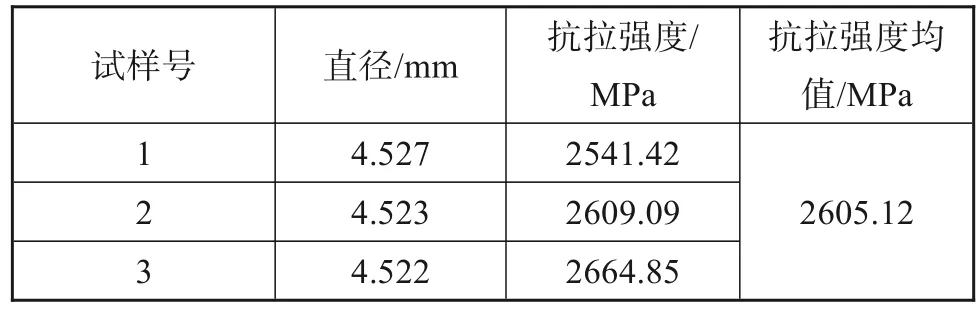

对3根空白试样进行抗拉强度测定,试验数据见表9所示,抗拉强度均值为2605.12 MPa。

表9 300M钢空白试样抗拉强度Tab.9 Tensile strength of blank sample of 300M steel

将经过无氰镀镉钛和氰化镀镉钛的300M钢试样在一定载荷下进行持久拉伸,12组试样在200 h内均未发生断裂,试验数据见表10,符合标准ASTM F519-2017a氢脆性能要求,试样氢脆性能合格。实验结果说明重复电镀对300M钢的氢脆性能影响不大,在可接受范围内。

表10 300M钢镀镉钛后试样的氢脆试验数据Tab.10 Hydrogen embrittlement test data of 300M steel samples plated cadmium titanium

2.3.2 4340钢

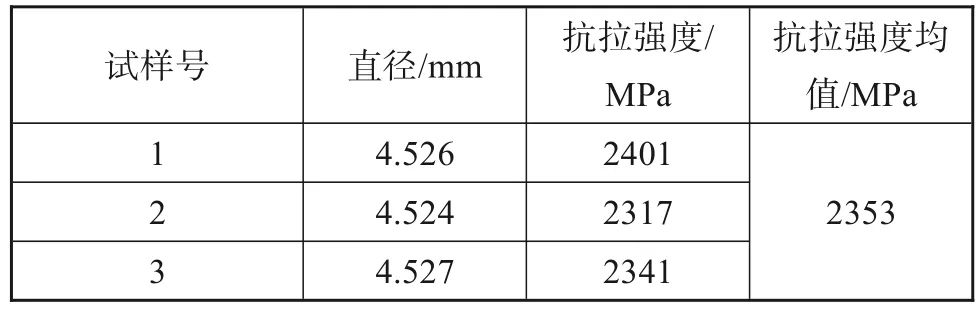

对3根空白试样进行抗拉强度测定,试验数据见表11所示,抗拉强度均值为2353 MPa。

表11 4340钢空白试样抗拉强度Tab.11 Tensile strength of blank sample of 4340 steel

将经过无氰镀镉钛和氰化镀镉钛的4340钢试样在一定载荷下进行持久拉伸,12组试样在200 h内均未发生断裂,试验数据见表12,符合标准ASTM F519-2017a氢脆性能要求,试样氢脆性能合格。实验结果说明重复电镀对4340钢的氢脆性能影响不大,在可接受范围内。

表12 4340钢镀镉钛后的氢脆试验数据Tab.12 Hydrogen embrittlement test data of 4340 steel

3 结 论

(1)以50CrVA为基材,镉钛镀层未对基体疲劳性能产生显著负面影响,裸材、无氰镀镉钛、氰化镀镉钛的疲劳极限分别为:402 MPa、398 MPa、422 MPa,无氰镀镉钛疲劳极限相比裸材降低了1.5%,氰化镀镉钛疲劳极限相比裸材提高了5.0%。;以300M钢为基材,镉钛镀层未对基体疲劳性能产生显著负面影响,裸材、无氰镀镉钛及氰化镀镉钛的疲劳极限分别为:905 MPa、932 MPa、841 MPa,无氰镀镉钛疲劳极限相比于裸材增加了3%;氰化镀镉钛疲劳极限相比于裸材降低了7%。相对于裸材的疲劳极限,经过无氰镀镉钛和氰化镀镉钛后试样的疲劳极限变化幅度很小,对材料的使用不会造成太大的影响。

(2)300M钢氢脆试棒经过氰化和无氰镀镉钛后进行200 h延迟拉伸未断裂;按照ASTM F519的规定,4340钢1a.2氢脆试棒经过氰化和无氰镀镉钛后进行200 h延迟拉伸未断裂。无氰电镀镉钛和氰化电镀镉钛工艺对不同钢材的氢脆性能的影响不大;

(3)综合不同基材影响,无氰电镀镉钛对基体拉伸性能影响较小,相比于裸材,各项指标数值波动均在5%以内。