建筑景观钢结构的表面改性设计与性能研究

2024-04-12茅舒青韩越祥

茅舒青,韩越祥

(浙江工业职业技术学院 设计与艺术学院,浙江 绍兴 312099)

由型钢和钢板等制成的钢结构作为建筑结构的重要结构形式,由于具有重量轻、强度高、施工便捷、抗震性能好等优点,在桥梁、厂房和高层建筑等领域有着广泛应用。相较于传统钢-混凝土结构,钢结构由于长期暴露在环境中,容易与环境中的腐蚀介质接触而发生锈蚀[1],且在作为建筑钢结构使用时易于受到外界摩擦或者碰撞等而受损,需要对建筑钢结构进行表面改性处理以提升其表面耐磨性和耐蚀性[2]。尤其是随着近年来建筑钢结构在恶劣工业和海洋环境中的广泛应用,如何预防腐蚀性介质和外力等对钢结构基体的破坏已成为亟待解决的问题[3]。其中,较为可行的方法是对建筑钢结构进行表面改性处理以提升其表面耐磨性和耐蚀性,传统的钢结构表面改性研究多集中在表面硅烷化、纯锰磷化、镀锌等除锈防锈工艺上,如孙振东等[4]在Q235钢表面制备了双硅烷复合膜,并显著提高了环氧涂层的耐蚀性,王利艳等[4]采用锌-锰系磷化工艺对Q235钢进行表面处理,并在磷化过程中引入超声波,有效提高了建筑结构常用Q235钢的耐蚀性等,而对于从本质上在提升钢结构耐蚀性同时提升表面耐磨性的研究报道较少[6]。对建筑钢结构进行表面等离子喷涂处理制备耐蚀耐磨涂层,一方面可以改善钢结构的耐蚀性,减少除锈等工序,增加艺术观赏性等;另一方面可以提高耐磨性,有效抑制由于外界摩擦、撞击等带来的钢结构基体的破坏,延长钢结构的使用寿命[7]。目前,已有采用等离子喷涂方法在钢基体表面制备Al2O3涂层的报道,但是由于涂层与基体的热膨胀系数存在较大差异,最终涂层与基体结合力较差,开裂剥落倾向大;Ni60合金粉末作为一种熔点低、润湿效果好的自熔性合金粉末,可以对Al2O3起到良好润湿作用,从而降低开裂倾向,提升复合材料综合性能[8],而目前关于Ni60+ Al2O3成分配比对钢结构基体表面等离子喷涂复合涂层的耐磨和耐蚀性能影响规律尚不清楚。本文以建筑景观钢结构用Q345B低合金钢为研究对象,通过表面等离子喷涂方法在Q345B低合金钢表面制备了4种不同Ni60+ Al2O3成分配比的复合涂层,考察了成分配比和化学修饰处理对涂层物相组成、显微形貌、耐磨和耐蚀性能的影响,以期为建筑钢结构的表面改性提供技术支撑并提升建筑钢结构的使用性能和服役寿命。

1 材料与方法

1.1 原材料

建筑景观钢结构基体材料为Q345B低合金钢,化学成分采用电感耦合等离子发射光谱法测得主要元素成分如表1。组织为铁素体+珠光体,屈服强度358 MPa,抗拉强度525 MPa,断后伸长率23%。喷涂粉末包括:平均粒径30 µm的Al2O3粉末(熔点2055 ℃,导热系数35 W/(m·K),热膨胀系数5.7×10-6/K),平均粒径46 µm的球形Ni60粉末(熔点1425 ℃,导热系数60 W/(m·K),热膨胀系数13.5×10-6/K)。

表1 建筑景观钢结构用Q345钢的化学成分Tab. 1 Chemical composition of Q345 steel used in architectural landscape steel structures wt.%

1.2 涂层制备

1.2.1 复合粉末

共设计4种不同成分配比(质量分数)的xNi60+yAl2O3粉末(粉末A:x=10%,y=90%;粉末B:x=20%,y=80%;粉末C:x=30%,y=70%;粉末D:x=40%,y=60%)。将市售Ni60和Al2O3粉末按照成分配比称量后置于YXQM-4L型行星式球磨机中,对磨球为Ф6 mm氧化锆陶瓷球,球料比为2∶1,球磨介质为酒精,球磨机转速为350 r/min,球磨4 h后转至烘箱中进行70 ℃ 8 h的干燥处理。干燥后的粉末加入质量比5%的聚乙烯醇溶液进行充分混合,80 ℃ 10 h干燥处理后使用HZ45-ASIDA-YM22型研磨机进行粉末细化,过200目筛后得到等离子喷涂用复合粉末。

1.2.2 等离子喷涂

将Q345B低合金钢基体表面进行打磨、清水冲洗和酒精超声清洗后吹干,表面喷砂处理后将基体材料预热至145 ℃。采用BF-2000AVPS型等离子喷涂设备进行表面喷涂处理(粉末A喷涂得到涂层A,依次类推),喷涂工艺参数为:电压为55 V,电流600 A,送粉率18 g/min,喷涂距离90 mm,保护主气为35 L/min 高纯氩气,保护辅气为5 L/min的H2。

1.2.3 表面修饰

将质量分数5%的十七氟癸基三甲氧基硅烷加入乙醇中,搅拌均匀后制备得到涂层表面化学修饰剂。等离子喷涂涂层表面清洗烘干后,在化学修饰剂中60 ℃恒温浸泡4 h,取出后依次用清洗和无水乙醇清洗后吹干,转入烘箱中进行60 ℃ 3 h的固化处理,结束后空冷至室温。

1.3 测试方法

喷涂粉末和涂层的物相组成采用D8 ADVANCE型X射线衍射仪进行分析,靶材选用铜靶Kα辐射,电流和电压分别为120 mA和35 kV;表面形貌和截面形貌采用S-4800型扫描电子显微镜进行观察;涂层表面粗糙度采用OLS4500 型激光共聚焦显微镜进行测量;结合强度测试根据GB/T 8642—2002《热喷涂 抗拉结合强度的测定》[9],采用Instron-5500R万能材料试验机进行测试;显微硬度采用Wilson VH1102 型显微硬度计进行测试,载荷100 g,保压时间为15 s,结果取6组平均值;耐磨性能测试采用CETR-UMT-3型多功能摩擦磨损测试仪进行,摩擦副为Ф5 mm氮化硅球,载荷50 N,转速100 r/min条件下摩擦20 min,记录摩擦曲线并计算磨损失重;采用PARSTAT 4000型电化学工作站进行极化曲线和电化学阻抗谱测试,标准三电极体系(Pt电极为辅助电极、饱和甘汞电极为参比电极、涂层试样为工作电极),电解液为质量分数3.5% NaCl溶液,温度为室温。

2 结果与分析

2.1 物相和显微形貌

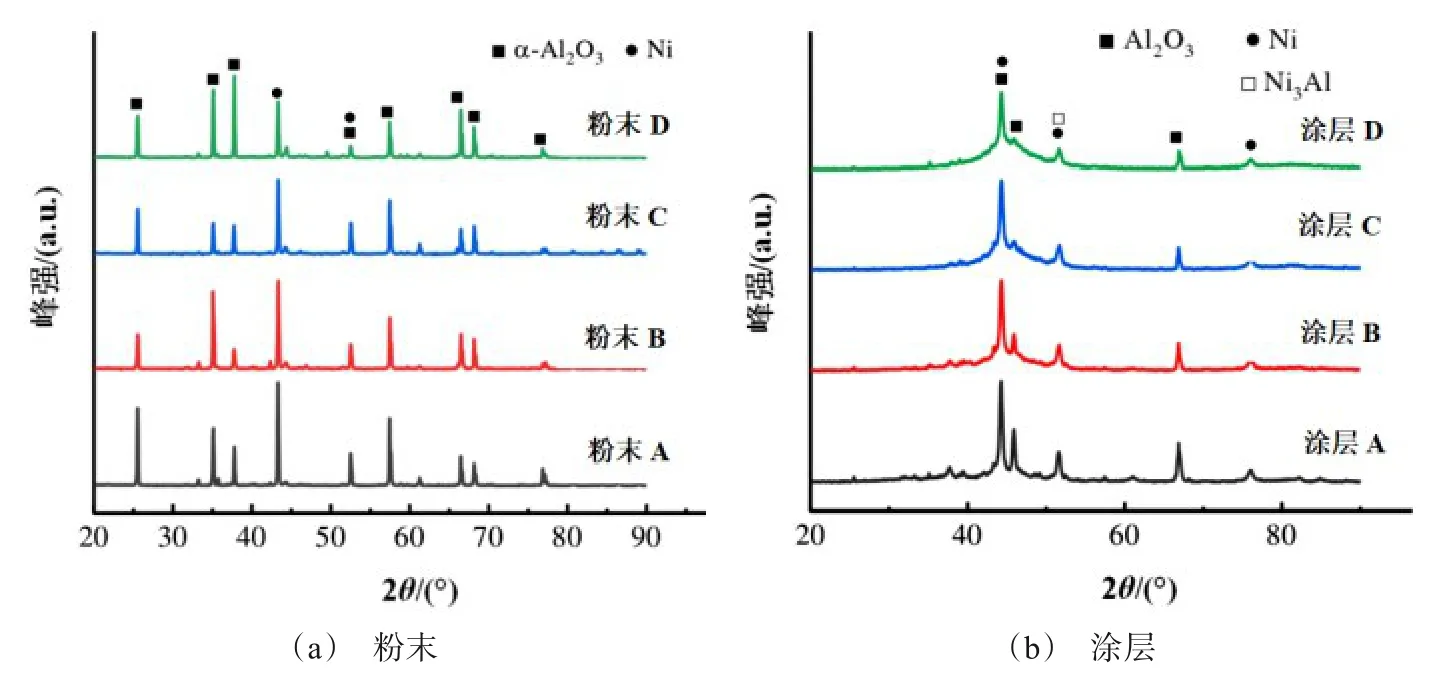

图1为粉末和涂层的X射线衍射分析结果。从图1(a)的粉末XRD图谱中可见,4种不同成分配比的混合粉末的物相都主要由α-Al2O3和Ni相组成,且当Ni60粉末质量分数从10%增加至40%,不同成分配比的混合粉末物相并没有发生明显变化,也未见新相或者杂质相出现。从图1(b)的涂层XRD图谱中可见,不同成分配比的喷涂涂层的物相都主要由Al2O3、Ni和Ni3Al相组成,这主要是因为等离子喷涂所产生的热量较高,低熔点的Ni60粉末会先熔化,当温度足够高时Al2O3再发生熔化,并与Ni60发生反应形成Ni3Al相,高硬度Ni3Al相的形成有助于提升涂层的硬度[10]。

图1 喷涂粉末和涂层的XRD图谱Fig.1 XRD patterns of spray powder and coating

图2为Q345B钢基体表面等离子喷涂涂层的显微形貌。对比分析可知,4种不同成分配比的等离子喷涂涂层表面都可见颗粒熔融堆积以及粉末颗粒撞击而未完全铺展形态,涂层表面未见异常凹坑或者裂纹,但是局部存在未完全熔化的颗粒和微孔,且对比分析可知,涂层D表面未完全熔化的颗粒数量最小,微孔数量最少。表面粗糙度测量结果表明,当Ni60粉末质量分数为10%、20%、30%和40%时,涂层A、涂层B、涂层C和涂层D的表面粗糙度分别为13.68、12.56、10.80和9.82 µm,可见,涂层表面粗糙度会随着Ni粉质量分数增加而减小。这主要是因为自溶性Ni60粉末的熔点较低[11],其含量升高会使得涂层中喷涂粉末熔化更加完全,在撞击基体时铺展更加充分,相应地在获得较好致密性(低孔隙率)的同时具有较低的粗糙度[12]。

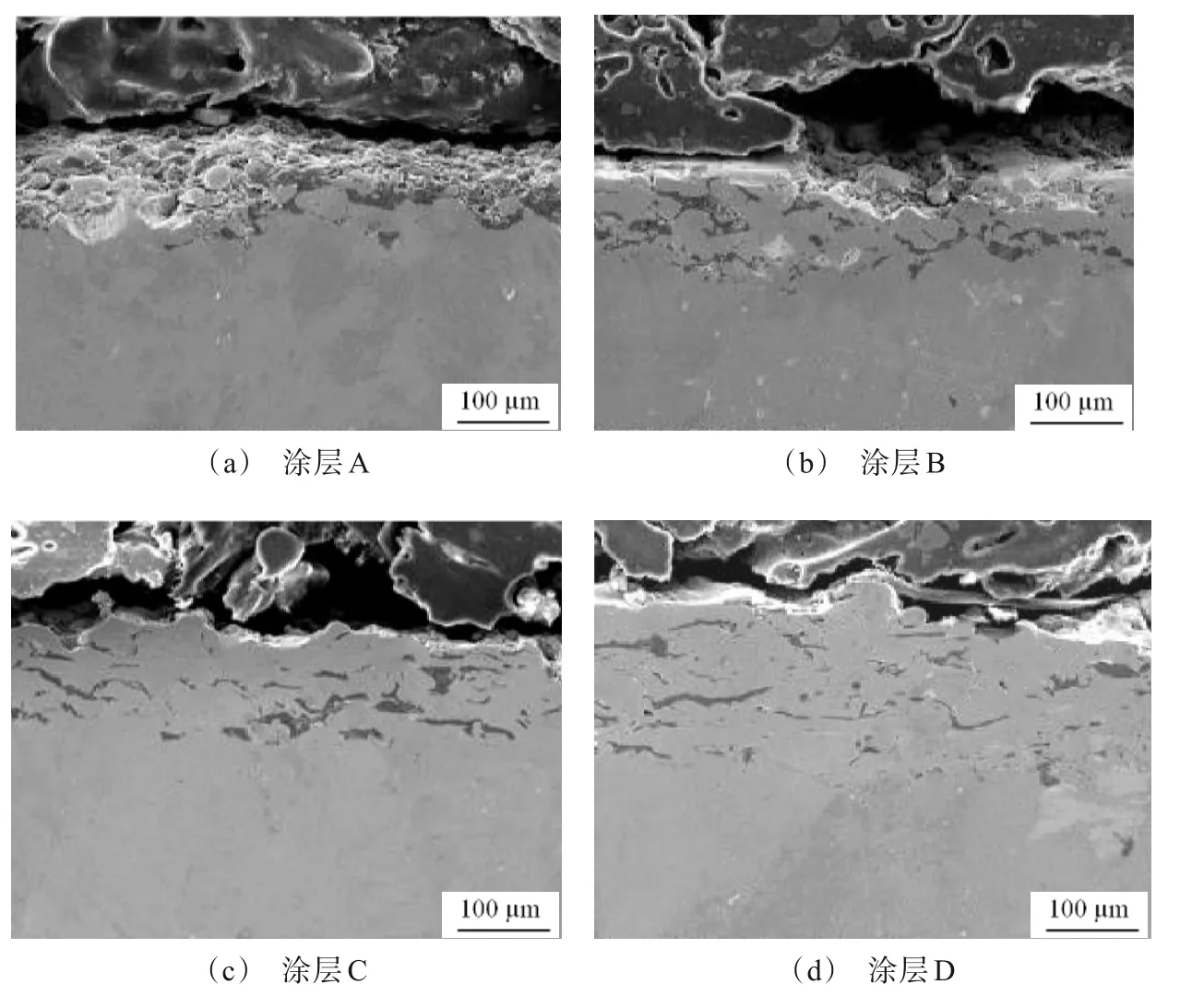

图3为钢结构基体表面涂层的截面形貌。从图3可见,相同等离子喷涂工艺下,4种不同成分配比的等离子喷涂涂层都呈现层片状分布特征,涂层与Q345B钢基体间界面结合良好,未见界面处存在裂纹或者孔洞等缺陷。涂层A、涂层B、涂层C和涂层D的截面涂层厚度分别为83、89、122和129 µm,且涂层A和涂层B中由于低熔点Ni60粉末含量较低,在涂层表面可见较多的未熔化颗粒以及在涂层内部存在较多的孔隙缺陷,而随着涂层中低熔点Ni60粉末含量提升至30%及以上时,涂层C和涂层D表面未熔颗粒和内部孔隙等缺陷明显减少。这主要是因为低熔点Ni60粉末含量的提升,可以使得混合粉末在等离子喷涂过程中熔化更加充分,铺展更加充分的同时更好地填补内部孔隙等缺陷[13]。

图3 钢结构基体表面涂层的截面形貌Fig.3 Cross section morphology of surface coating on steel structure substrate

2.2 界面结合强度和涂层硬度

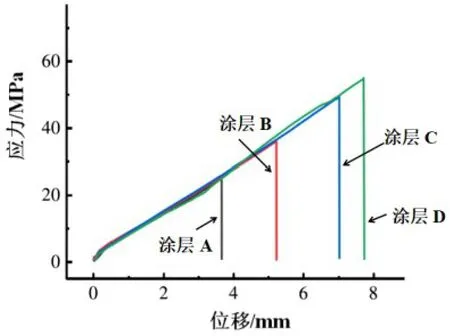

图4为钢结构基体表面涂层的结合强度测试结果。从图4可知,涂层A、涂层B、涂层C和涂层D与钢结构基体的结合强度分别为26、37、50和56 MPa,即涂层与基体的结合力会随着涂层中Ni60粉末质量分数的提高而增大,相较而言,涂层C和涂层D与钢结构基体的结合强度更大,具有较好的涂层质量。这主要是因为钢结构Q345B基体(12.3×10-6/K)与喷涂粉末(Ni60粉末为13.5×10-6/K、Al2O3粉末为5.8×10-6/K)的热膨胀系数不同[14],在热喷涂过程中会产生热应力,并抑制涂层与钢结构基体的结合,而喷涂粉末中Ni60粉末的热膨胀系数相对Al2O3粉末与Q345B钢基体的差异较小,Ni60粉末质量分数的增加会降低涂层与界面处的热应力[15],提高涂层的韧性和与Q345B钢基体的结合强度。

图4 钢结构基体表面涂层的结合强度测试结果Fig.4 Adhesion test results of surface coating on steel structure substrate

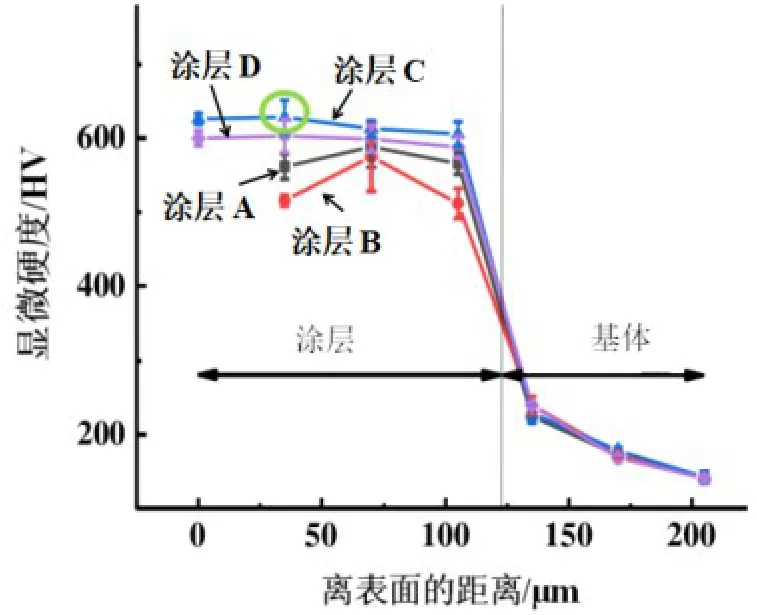

图5为钢结构基体表面涂层的截面硬度分布曲线,分别列出了4种涂层试样从涂层表面至基体的硬度分布测试结果。可见,涂层区的硬度较高且分布较为均匀,在涂层与基体界面结合处存在硬度梯度下降的趋势,涂层区和界面区的硬度都高于钢结构基体。在涂层区,涂层硬度从高至低顺序为:涂层C>涂层D>涂层A>涂层B,且对于涂层A和涂层B,由于涂层表层区域存在较多的未熔颗粒和孔隙等缺陷,未获得稳定的硬度值,且在涂层内部区域的硬度波动仍然相对涂层C和涂层D更大。

图5 钢结构基体表面涂层的截面硬度分布曲线Fig.5 Cross section hardness distribution curve of surface coating on steel structure substrate

2.3 耐磨和耐蚀性

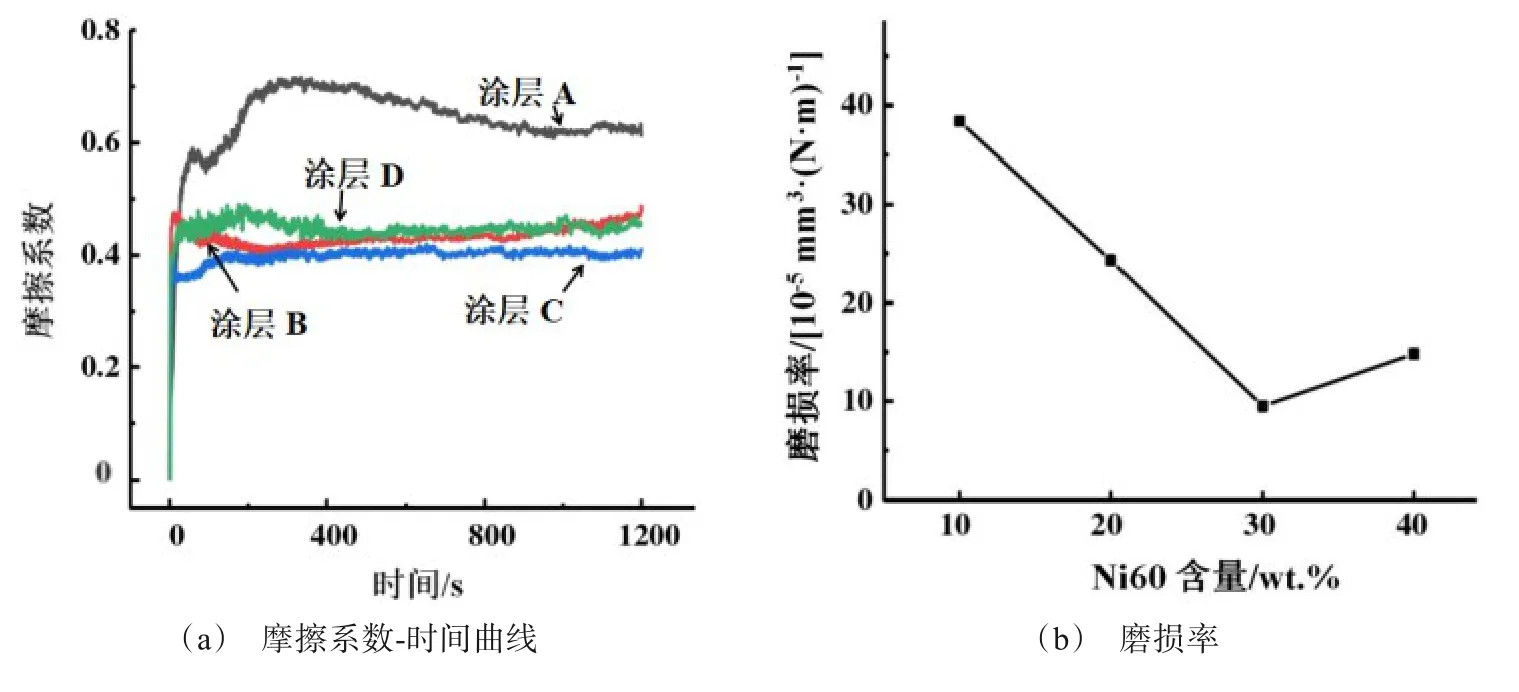

图6为钢结构基体表面涂层的摩擦系数-时间曲线和磨损率测试结果。从摩擦系数-时间曲线中可知,涂层A的摩擦系数最大,且摩擦系数随着时间波动较大;涂层B、涂层C和涂层D的摩擦系数随时间的变化幅度较小;稳定阶段的平均摩擦系数从大至小顺序为:涂层C<涂层B<涂层D<涂层A,这主要是因为涂层A表面存在较多的未完全熔化的颗粒和微孔、表面粗糙度较大,而其他涂层的表面粗糙度相对较小,且随着Ni60粉末含量增加,涂层表面未熔颗粒和内部孔隙等缺陷减少[16]。从磨损率的测试结果可知,钢结构基体表面涂层中Ni60粉末含量从10%增加至40%,涂层的磨损率先减后增,涂层C具有最低的磨损率9.78×10-5mm3/(N·m),这主要与此时涂层表面粗糙度小、未熔颗粒和内部孔隙等缺陷少以及涂层组织相对均匀等有关[17],而继续增加低硬度的Ni60粉末含量,涂层D中高硬度的Al2O3硬质相含量减小,涂层硬度降低的同时磨损率增大。摩擦系数-时间曲线和磨损率测试结果保持一致,即涂层C具有最佳的耐磨性。

图6 钢结构基体表面涂层的摩擦系数-时间曲线和磨损率Fig.6 Friction coefficient time curve and wear rate of surface coating on steel structure substrate

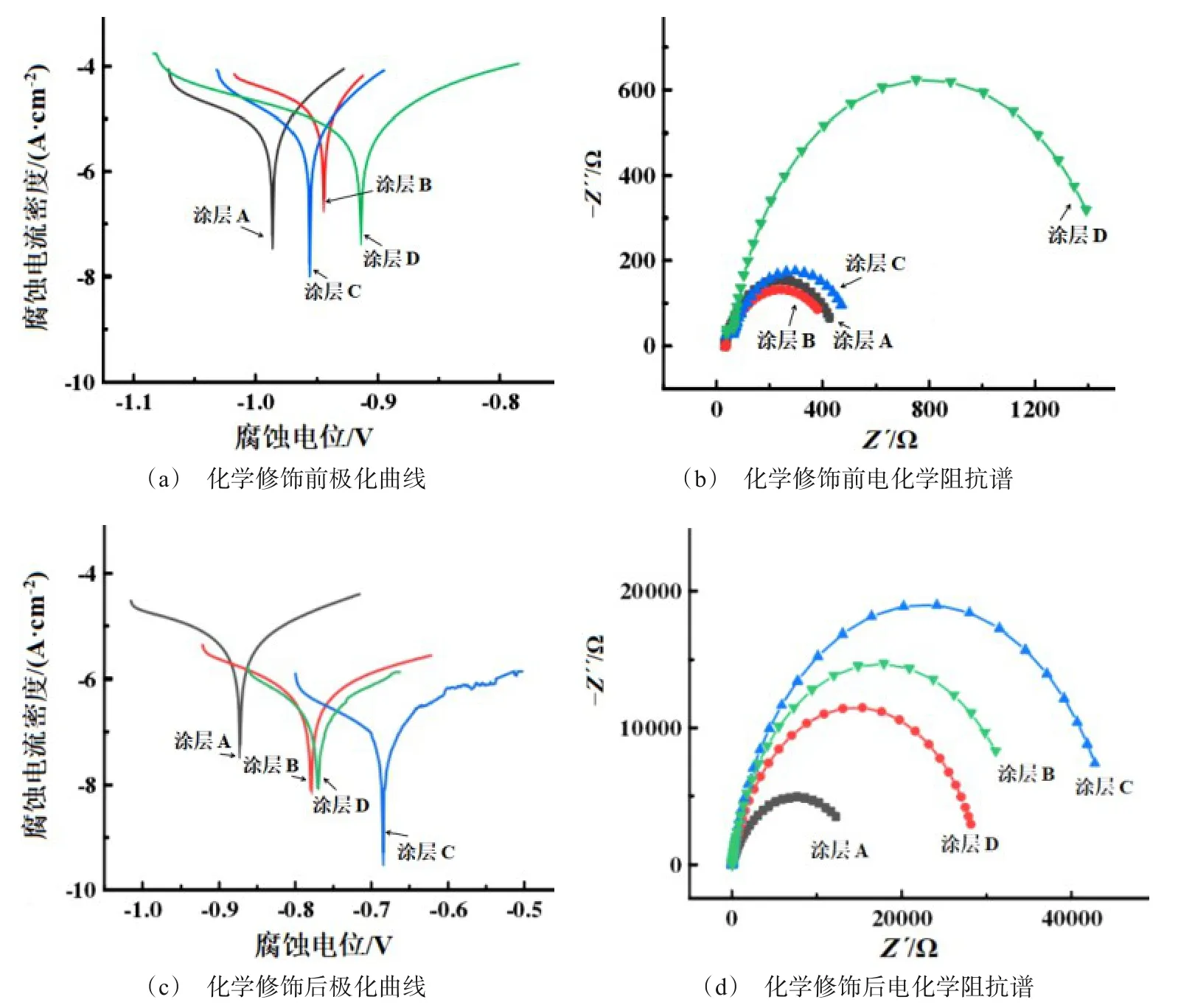

图7为化学修饰前后涂层的电化学性能测试结果,分别列出了极化曲线和电化学阻抗谱图,表2中同时列出了修饰前后涂层的腐蚀电位和腐蚀电流密度拟合结果。在对Q345B钢基体表面涂层进行化学修饰前,涂层A的腐蚀电位为-0.98 V,腐蚀电流密度为1.42×10-5A/cm2,而随着涂层中Ni60质量分数从10%增加至40%,涂层B、涂层C和涂层D的腐蚀电位(热力学参数,越正腐蚀倾向越小[18])都相较涂层A发生正向移动,涂层D的腐蚀电流密度(动力学参数,其值越小腐蚀速率越慢[18])明显减小,可见,化学修饰前涂层D的耐蚀性能最好。在对Q345B钢基体表面涂层进行化学修饰后,涂层A的腐蚀电位为-0.87 V、腐蚀电流密度为4.45×10-6A/cm2,而随着涂层中Ni60质量分数从10%增加至40%,涂层的腐蚀电位先正向移动后负向移动,腐蚀电流密度先减小后增大,涂层C的腐蚀电位最正、腐蚀电流密度最小,化学修饰后涂层C的耐蚀性能最好。此外,对比分析可知,4种涂层在化学修饰后的腐蚀电位都发生正向移动,腐蚀电流密度降低了1~2个数量级,可见,化学修饰处理可以明显提升Q345B钢基体表面涂层的耐蚀性能。从化学修饰前后涂层的电化学阻抗谱对比分析可见,化学修饰前涂层的阻抗弧半径从大至小顺序为:涂层D>涂层C>涂层A>涂层B,化学修饰后涂层的阻抗弧半径从大至小顺序为:涂层C>涂层B>涂层D>涂层A,且化学修饰后涂层的阻抗弧半径都明显大于化学修饰前,而阻抗弧半径越大、阻抗越高,抵抗腐蚀介质侵蚀的能力愈强[19],化学修饰前后阻抗谱得到的涂层的耐腐蚀性能变化趋势与极化曲线测试结果保持一致,即化学修饰后涂层的耐蚀性相较化学修饰前明显提升,且化学修饰后涂层C具有最佳的耐蚀性。这主要是因为经过化学修饰处理后,涂层表面会形成能有效隔离腐蚀介质与涂层的有机膜层,抑制腐蚀介质对涂层和基体的侵蚀[20],提升涂层耐蚀性。

图7 化学修饰前后涂层的电化学性能Fig.7 Electrochemical performance of coatings before and after chemical modification

表2 修饰前后涂层的腐蚀电位和腐蚀电流密度拟合结果Tab.2 Fitting results of corrosion potential and corrosion current density of coatings before and after modification

3 结论

(1)涂层A、涂层B、涂层C和涂层D的表面粗糙度分别为13.68、12.56、10.80和9.82 µm,截面涂层厚度分别为83、89、122和129 µm,与钢结构基体的结合强度分别为26、37、50和56 MPa;涂层区和界面区的硬度都高于钢结构基体,涂层区涂层硬度从高至低顺序为:涂层C>涂层D>涂层A>涂层B。

(2)4种涂层的平均摩擦系数从大至小顺序为:涂层C<涂层B<涂层D<涂层A;钢结构基体表面涂层中Ni60粉末含量从10%增加至40%,涂层的磨损率先减后增,涂层C具有最低的磨损率9.78×10-5mm3/(N·m)。

(3)4种涂层在化学修饰后的腐蚀电位都发生正向移动,腐蚀电流密度降低了1~2个数量级;化学修饰前涂层的阻抗弧半径从大至小顺序为:涂层D>涂层C>涂层A>涂层B,化学修饰后涂层的阻抗弧半径从大至小顺序为:涂层C>涂层B>涂层D>涂层A,且化学修饰后涂层的阻抗弧半径都明显大于化学修饰前。极化曲线和电化学阻抗谱测试结果保持一致,即化学修饰后涂层的耐蚀性相较化学修饰前明显提升,且化学修饰后涂层C具有最佳的耐蚀性。