原位TiB/凹凸棒石矿物双相增强Ti基复合材料的制备及其摩擦学性能

2024-04-11宋占永王红美于鹤龙尹艳丽周新远郭永明

宋占永, 王红美, 于鹤龙*, 尹艳丽, 周新远, 郭永明

(1. 陆军装甲兵学院 装备再制造技术国防科技重点实验室, 北京 100072;2. 天津大学 材料科学与工程学院, 天津 300072)

钛合金具有密度低、强度高、耐蚀性和无磁性等性能特性,尤其是与传统的钢铁结构金属材料相比,具有更高的比强度和更好的耐腐蚀性能,因此在航空航天、海洋航行、石油化工以及生物医学等装备领域应用广泛[1-5]. 然而,由于钛合金存在硬度低、摩擦系数高和耐磨性差等缺点,限制了其在运动摩擦部件上的应用[6-7]. 在钛基材料中引入硬质增强体,以单一或多相协同的方式得到非连续增强钛基复合材料,可以在保留钛合金良好理化性能的同时,提升钛基材料的力学性能和耐磨性,是满足钛基材料高性能应用需求的有效途径[8]. 与外加颗粒法相比,利用材料制备过程中各原料组分之间发生自蔓延高温反应原位合成的增强体具有分布均匀、尺寸可控及界面纯净等优点,得到的原位增强钛基复合材料性能优异.

TiB硬度高且化学稳定性好,与钛的热膨胀系数、泊松比和密度接近,热力学相容性好,是首选的钛基复合材料增强体之一[9-10]. 吴倩等[11]以Ti粉和MoB2粉为原料,利用熔炼法制备了TiB/Ti复合材料,其压缩屈服强度和显微硬度随MoB2含量增加而大幅升高.张梦清等[12]采用感应熔覆技术原位合成了TiB增强Ti基复合涂层,原位TiB增强体分布均匀,与钛基质相结合良好,复合涂层的显微硬度达到了525 HV0.2,较Ti6Al4V基体提高了67%. Lin等[13]利用激光熔覆TiB2预置粉末的工艺,在钛合金表面制备了以原位TiB为骨架的网状结构TiB/Ti复合涂层,显微硬度达到Ti6Al4V基体的2倍,具有优异的抗微动磨损性能. Zhou等[14]以Ti和ZrB2粉末为原料,采用真空烧结和热轧工艺制备了高塑性原位TiB/Ti复合材料,其极限抗拉强度、屈服强度和伸长率分别达到734.6 MPa、579.0 MPa和21.4%.Zhou等[15]以Ti6Al4V粉末和TiB2粉末为原料,采用选区激光熔覆技术制备了原位TiB增强钛基复合材料,材料的显微硬度、抗压强度和抗拉强度较Ti6Al4V合金分别提高了14%、36%和25%. 此外,尚俊玲等[16]通过在Ti-B体系中引入Al元素,进一步降低了复合材料体系的熔点和原位反应温度,使TiB的初始反应温度从1 262 ℃降低到856 ℃,原位增强体的尺寸得到明显细化,分布更均匀.

如何进一步改善金属基复合材料的性能,特别是赋予钛基复合材料损伤自修复功能,使其自动愈合损伤,持续保持性能并延长使用寿命,是装备先进制造领域亟待解决的核心难题,也是智能材料领域研究关注的热点之一[17]. 近年来的研究表明[18-21],具有层状结构的亚稳态硅酸盐矿物粉体,如凹凸棒石、蛇纹石和海泡石等,作为润滑油自修复添加剂可在金属摩擦表面形成具有优异力学性能和良好减摩润滑性能的自修复层,实现金属材料磨损原位修复的同时,优化材料力学性能[22-24]. 但纳米颗粒在润滑油(脂)中分散稳定性差、制备成本高且损伤修复容限低等不足限制了其应用[25]. 将自修复成分引入金属材料,赋予其自修复功能是解决上述问题的有效途径,李思勉等[26]将蛇纹石粉与TiAl合金粉混合,采用SPS方法制备了含蛇纹石钛铝基复合材料并研究了其摩擦磨损性能,研究结果表明蛇纹石作为固体润滑剂能够改善钛铝基复合材料摩擦学性能.

基于此,本文中将凹凸棒石矿物粉体引入Ti-B-Al材料体系,利用放电等离子烧结(SPS)工艺制备了原位TiB/凹凸棒石矿物双相增强钛基复合材料,探索了凹凸棒石矿物对钛基复合材料微观组织结构、微纳力学性能和摩擦学行为的影响,并探讨了凹凸棒石改善原位Ti基复合材料力学及摩擦学性能的作用机制. 本研究将为钛基复合材料摩擦损伤智能自修复研究提供新的探索和支撑.

1 试验材料与方法

1.1 试验材料

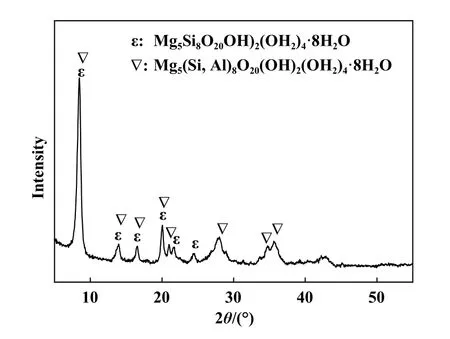

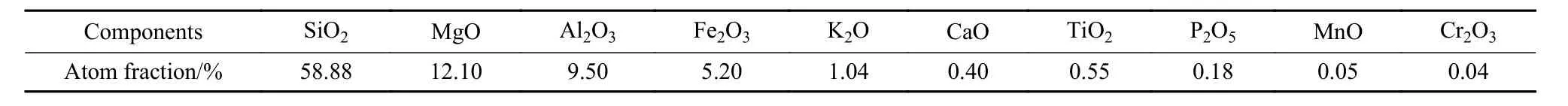

试验用粉体原料分别为Ti+5%Al+2.7%B (质量百分比,记为TiAlB)和Ti+5%Al+2.7%B+1%凹凸棒石(质量百分比,记为TiAlB -A). 其中,Ti粉纯度(质量分数)>99.7%、粒径15~30 μm;Al粉纯度(质量分数)>99.7%、粒径10~20 μm;B粉纯度(质量分数)>99%,粒径3~15 μm;凹凸棒石粉体粒径1~15 μm,该矿物主要由多种氧化物组成,其主要组分列于表1中. 图1所示为试验中采用的凹凸棒石粉X射线衍射(XRD)谱图,与 晶 体Mg5(Si, Al)8O20(OH)2(OH2)4·8H2O以 及 晶 体Mg5Si8O20(OH)2(OH2)4·8H2O的衍射峰相一致,为2种结构晶体的复合体.

Fig. 1 XRD pattern of attapulgite图1 试验用凹凸棒石的XRD

表1 凹凸棒石主要氧化物含量(质量分数)Table 1 Main oxide content of attapulgite (atom fraction)

试验粉体原料总重量为200 g,在氩气氛围保护下利用三维混合机对试验粉体原料进行混合处理,混合时间24 h,转速60 r/min. 试验所用组分粉体原料和混合后的复合粉体微观形貌照片如图2所示,根据粉体原料微观形貌特征[图2(a~d)],可见经过混合处理后各组分粉末原料均匀分散于复合粉体中[图2(e)].

Fig. 2 SEM micrographs of experimental powders图2 试验用粉末形貌的SEM照片

1.2 试验方法

烧结试验采用SPS-20T-10IV型SPS烧结设备和石墨模具进行,烧结温度为 1 300 ℃,升温速率为100 ℃/min,压力为 45 MPa,保温5 min,随炉冷却至室温得到尺寸为Φ20 mm的2种烧结样品,分别记为TiAlB和TiAlB-A.

采用400~1 500目水磨砂纸对烧结样品表面进行打磨,之后采用SiO2抛光液进行磨抛处理,得到金相样品. 利用 Bruker公司的D8-Advance X射线衍射仪(XRD)对烧结样品进行物相分析;使用 Buehler公司的 Micromet 6030显微维氏硬度计测试样品表面的显微硬度,试验载荷为100 g,加载时间为5 s,并利用Agilent公司的 Nano indenter G200型纳米压痕仪对腐蚀后样品的微观组织进行了压痕硬度测试,采用三棱锥金刚石压头,测试模式为连续刚度测试(CSM),最大压入深度为300 nm;使用 FEI公司的Nova Nano SEM 650型扫描电子显微镜(SEM)对Kroll试剂(3% HF+6% HNO3水溶液,体积分数)腐蚀后的样品表面形貌进行微观表征,并利用OXFORD公司的Feature Max型X射线能谱仪(EDS) 进行能谱分析;利用Optimal公司的 SRV-Ⅳ滑动磨损试验机测试打磨后样品的摩擦学性能,试验采用球盘往复运动形式,对偶球为Φ10 mm 的 GCr15钢球,润滑介质为CD 5W/40润滑油,试验条件:行程为1 mm,往复频率为10 Hz,载荷为30、40、50、60和70 N,时间为180 min,试验温度为50 ℃. 试验结束后,采用无水乙醇对样品进行超声波清洗,利用奥林巴斯LEXT OLS4000型激光共焦显微镜测量样品的磨损体积,使用Nova Nano SEM 650型扫描电子显微镜观察磨损表面形貌并进行能谱分析,利用Nano indenter G200型纳米压痕仪对磨损表面进行最大压入深度为2 000 nm的连续刚度模式压痕测试;使用Thermo Scientific公司ESCALAB 250xi型X射线光电子能谱仪(XPS)进行磨损前后样品表面元素价态分析,通过能为20 eV,激发源为Al Kα,C 1s参考值为284.8 eV.

2 结果与讨论

2.1 物相结构分析

图3(a)所示为SPS烧结得到的TiAlB和TiAlB-A复合材料样品的XRD图谱. 分析表明,2种样品均由α-Ti和TiB相构成,说明放电等离子烧结过程中复合粉体内部的Ti和B反生原位反应生成了TiB增强相. 图谱中还存在少量TiC相,为石墨磨具中C元素扩散并与Ti反应生成. TiAlB-A样品未发现明显的凹凸棒石特征峰,主要是由于凹凸棒石添加量较少,衍射强度未达到XRD分辨精度所致. 同时,衍射谱中未发现Al的衍射峰,推测Al由于含量低,仅以固溶体的形式存在于复合材料内部. 此外,TiAlB-A样品的特征峰明显宽化,表明凹凸棒石矿物的加入在一定程度上细化了复合材料的晶粒组织. 为进一步分析凹凸棒石在复合材料内部的化学状态,对2种样品进行了XPS分析[图3(b)],其中Si 2p可以拟合为102.1和102.6 eV 2个子峰,对应物质为Mg2SiO4和凹凸棒石,表明少量凹凸棒石在烧结过程中脱除羟基,形成Mg2SiO4相.

Fig. 3 XRD patterns and XPS spectra of Si on the surface of SPS samples图3 TiAlB和TiAlB-A样品表面的XRD和Si元素XPS分析

2.2 显微结构分析

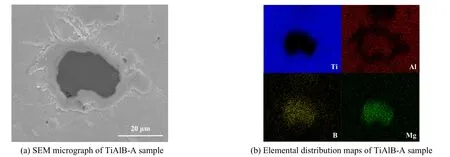

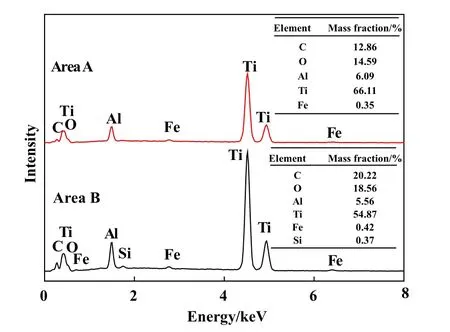

图4 所示为TiAlB和TiAlB-A复合材料金相样品显微组织的SEM照片. 可以看出,复合材料由浅灰色的基质相和灰色的析出相构成,结合EDS和XRD分析结果可推断二者分别为α-Ti相和原位生成的TiB增强体. 原位增强体呈2种形态,分别为分散均匀的长条状结构和少量的团聚体. 与TiAlB样品相比,TiAlB-A样品内部长条状增强体尺寸更细小且分布更均匀,部分团聚体中央存在较大颗粒状黑灰色相,通过典型元素面分布分析发现(图5),黑灰色相主要由B、Mg和Al元素构成,说明其由凹凸棒石(或Mg2SiO4)和未反应的B粉构成. 利用图像灰度处理方法计算得到图4(a)和(b)中TiAlB和TiAlB-A复合材料内部TiB增强体的体积分数分别为 11.07%和13.57% . 此外,TiAlB-A样品内部基质相晶粒尺寸明显得到细化,未观察到明显的晶界组织.

Fig. 4 SEM micrographs and EDS spectra of composite metallographic samples图4 复合材料金相样品微观形貌的SEM照片及EDS谱图

Fig. 5 SEM micrograph and elemental distribution maps of microscopic area on the TiAlB-A sample图5 TiAlB-A样品微观区域的SEM照片与元素面分布照片

2.3 显微硬度及摩擦磨损性能分析

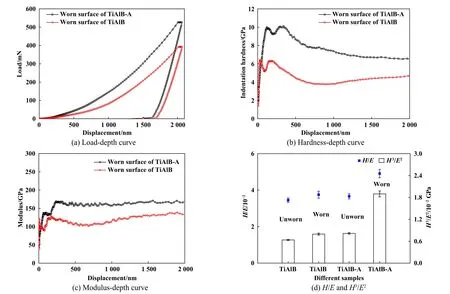

图6所示为TiAlB和TiAlB-A复合材料样品显微硬度与纳米压痕测试结果. 可以看出, TiAlB和TiAlB-A样品的平均显微硬度分别为319.3 HV0.1和444.7 HV0.1,添加凹凸棒石矿物成分后,复合材料的显微硬度提高了39.3%,α-Ti基质相平均压痕硬度(HIT)由5.1 GPa升高到6.7 GPa,而TiB增强相的平均压痕硬度相差不大,约为22 GPa. 另外通过压痕测试的载荷-位移曲线可知,在相同的压入位移下,TiAlB-A基质相所需载荷明显高于TiAlB基质相[图6(b)]. 显然,复合材料硬度的升高与凹凸棒石矿物对基质相和原位增强相的细晶强化作用密切相关.

Fig. 6 Micromechanical properties of SPS composite samples图6 复合材料样品的微纳力学性能

图7所示为TiAlB和TiAlB-A复合材料在不同载荷下的平均摩擦系数与磨损率对比图. 可以看出,TiAlB样品的摩擦系数和磨损率均随载荷的增加而升高.而TiAlB-A样品摩擦系数随载荷的增大基本保持平稳,材料磨损率随载荷增大先降后升. 随着载荷从30 N升高至70 N,相同载荷下TiAlB-A复合材料的摩擦系数相较于TiAlB样品分别降低3.59%、8.14%、10.73%、10.17%和16.67%,材料的磨损率分别降低3.66%、35.29%、45.66%、59.26%和45.15%. 以上结果表明,凹凸棒石矿物成分的加入,显著改善了原位Ti基复合材料的摩擦学性能.

Fig. 7 Friction coefficient and wear rate of SPS samples under different load图7 复合材料的平均摩擦系数和磨损率随载荷变化的关系曲线

2.4 摩擦表面分析

图8所示为TiAlB和TiAlB-A复合材料磨痕表面微观形貌的SEM照片. TiAlB复合材料磨损表面沿滑动摩擦方向分布大量宽而深的划痕和犁沟,呈现典型的磨粒磨损特征,同时局部发生明显的微区塑性变形.相比之下,TiAlB-A复合材料表面磨痕尺寸明显减小,摩擦表面质量明显改善,未见较大尺寸的划痕,磨损程度明显降低,且磨损表面呈现多孔状结构特征,与既往凹凸棒石作为润滑添加剂相关研究中的磨损表面修复层特征相近[27]. 图9所示为磨痕微观区域的能谱分析,表明TiAlB-A复合材料摩擦表面存在一定含量的Si元素,且C和O元素含量明显高于TiAlB样品.

Fig. 8 SEM micrographs of worn surfaces of different samples under the condition of 60 N图8 载荷为60 N时不同复合材料样品摩擦表面形貌的典型SEM照片

Fig. 9 EDS spectra of typical areas on different worn surfaces图9 不同摩擦表面典型区域的EDS谱图

为研究凹凸棒石矿物成分对复合材料摩擦表面的强化作用,分别对2种复合材料样品在60 N载荷条件下的摩擦表面进行了纳米压痕测试,结果如图10所示. 可以看出,在相同的压入位移下,TiAlB-A样品所需载荷明显高于TiAlB样品[图10(a)],表明TiAlB-A样品摩擦表面的平均纳米硬度更高. 对比2种表面的纳米硬度随深度变化曲线[图10(b)],可知二者均发生了一定程度的表面硬化. TiAlB样品摩擦表面200 nm深度范围内纳米硬度约为6.3 GPa,超过200 nm深度后纳米硬度迅速减小并逐渐区域稳定,摩擦表面的1 000~2 000 nm深度范围的平均纳米硬度约为4.5 GPa;而TiAlB-A样品摩擦表面350 nm深度范围内的纳米硬度达到10 GPa,稳定后硬度平均值约为6.5 GPa. 根据图6和图10(b)及图10(c)的测试结果,分别计算了2种复合材料磨损前后的摩擦表面硬度/弹模比(H/E)和H3/E2[图10(d)],与TiAlB样品相比,TiAlB-A样品磨损后表面的H/E和H3/E2较磨损前大幅提升.

Fig. 10 Micro-mechanical properties of worn surfaces图10 磨损表面的微观力学性能

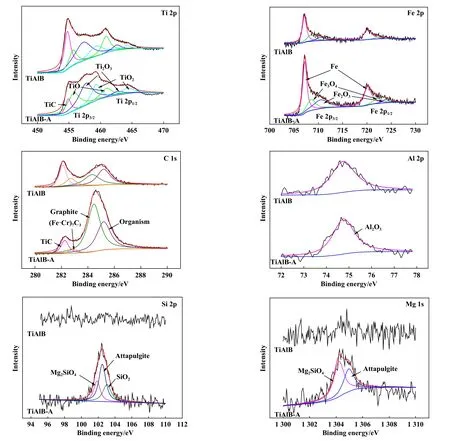

图11所示为TiAlB和TiAlB-A复合材料磨擦表面典型元素的XPS图谱,通过 XPS图谱面积计算获得的不同成分相对含量列于表2中. 不同摩擦表面的Ti 2p图谱均可拟合为TiB (454.88 eV)、TiO (455.75, 460.95 eV)、Ti2O3(457.7, 462.69 eV)以及TiO2(459.3, 464.27 eV)等子峰;Fe 2p图谱可以拟合为Fe (707.19, 720.15 eV)、Fe3O4(708.51, 722.22 eV)和Fe2O3(710.45, 723.84 eV)对应物质等子峰;C 1s谱峰可以拟合为TiC (282.1 eV)、铁铬碳化物(Fe·Cr)7C3(282.7 eV)、石墨(284.3 eV)和有机物(285.2 eV)等子峰;Al 2p谱可拟合为Al2O3(74.70 eV)子峰. 相比之下,TiAlB-A复合材料摩擦表面的Ti、Fe的氧化物和石墨含量远高于TiAlB表面. 此外,TiAlB-A样品摩擦表面XPS图谱中还出现了Mg 1s和Si 2p谱峰,其中Mg 1s谱可以拟合为Mg2SiO4(1 304.2 eV)和凹凸棒石(1 304.9 eV)这 2个子峰,另外Si 2p谱可以拟合为3个子峰,分别为Mg2SiO4(102.1 eV)、凹凸棒石(102.6 eV)和SiO2(103.1 eV).

Fig. 11 XPS spectra of typical elements on different worn surfaces图11 不同摩擦表面主要元素的XPS图谱

表2 基于XPS图谱面积分析获得的不同摩擦表面主要物质相对含量Table 2 Relative content of materials on different worn surfaces obtained by area calculation of XPS spectra

2.5 讨论

由以上试验结果可知,在SPS工艺过程中Ti-Al-B复合材料体系中Ti和B元素发生自蔓延高温合成反应,形成条状原位自生TiB增强的Ti基复合材料,Al元素未参与原位反应,以固溶体形式存在. 复合材料体系中凹凸棒石矿物成分的引入对原位Ti基复合材料起到了细晶强化作用,同时赋予材料磨损自修复功能.在提高复合材料硬度的同时,改善了摩擦学性能.

凹凸棒石是1种层链状结构的含水富镁铝硅酸盐矿物,其粉体颗粒呈纤维状,单根纤维的直径约为20 nm,属于天然的一维纳米材料,独特的晶体结构使其具备优异的吸附性、耐热性、离子交换和催化性以及低密度和大比表面积等理化性质[28]. 在Ti-Al-B-凹凸棒石复合材料原粉混合过程中,具有纳米结构的凹凸棒石纳米纤维在机械力的作用下会进一步细化,均匀分散在原料粉体内部. 因而,在烧结过程中,分散均匀的纳米凹凸棒石矿物会充当形核质点,增加复合材料α-Ti基质相和TiB增强相的形核率,使复合材料内部晶粒得到细化[29-30],从而一方面提高了α-Ti基质相的硬度,另一方面通过细化TiB尺寸增加了其在复合材料内部的体积分数,导致复合材料的显微硬度明显提高. 同时,由于B颗粒表面覆盖了具有较高吸附能力的凹凸棒石矿物,在一定程度上限制了B与Ti之间的自蔓延高温反应,导致在TiAlB-A微观组织结构中存在部分TiB团聚体包裹未反应B颗粒的特征区域.

凹凸棒石矿物作为润滑油脂添加剂改善金属材料摩擦学性能的研究[31-36]表明凹凸棒石矿物在摩擦过程中极易吸附并沉积到金属表面,其减摩润滑机制主要体现在 3 方面:一是亚稳态层状结构硅酸盐矿物在摩擦过程中受剪切力作用,层状结构易发生滑移,从而起到类似固体润滑剂的作用实现减摩润滑;二是在局部高压和微区高温的作用下,晶体结构被破坏,发生结构失稳和脱羟基反应,释放出大量的高反应活性含氧基团和硅、铝氧化物,从而在摩擦表面发生摩擦化学反应或基团重组,形成复杂的氧化物基自修复层;三是硅酸盐晶体及活性基团对润滑油具有一定的催化作用,在摩擦过程中诱发润滑油碳链发生部分分解,从而形成具有优异润滑效应的非晶石墨.

凹凸棒石矿物作为润滑油脂添加剂的上述作用机理对含凹凸棒石矿物钛基复合材料同样适用,分散在复合材料内部的凹凸棒石矿物在摩擦热力耦合作用下通过脱水反应、基团重组及摩擦化学反应,在复合材料表面形成成分复杂的自修复层. EDS和XPS分析结果证实,原位TiB/凹凸棒石矿物双相增强Ti基复合材料摩擦表面形成了由钛的氧化物(TiO2、TiO、Ti2O3)、Al2O3、SiO2、铁的氧化物(Fe2O3、Fe3O4)、凹凸棒石矿物、石墨、钛和铁等构成的自修复层. 其中,铁元素来自对偶摩擦的GCr15钢球磨屑,钛和铁的氧化物主要来自Ti和Fe元素与凹凸棒石矿物释放含氧基团的氧化反应产物,SiO2和部分Al2O3来自凹凸棒石分解产物,部分Al2O3来复合材料内部的Al元素与含氧活性基团的摩擦化学反应产物,而石墨和有机物则来自润滑油中的碳链分解产物.

结合纳米压痕测试结果可知,上述自修复层具有高硬度、高H/E和高H3/E2值. 其中,材料硬度与弹性模量的比值(H/E)称为塑性指数,通常用于表征材料抵抗弹性变形的能力,与材料的耐磨性成正比[24];而H3/E2是衡量材料抗塑性变形能力的重要指标,用于表征材料的韧性[37-38]. 因此,含凹凸棒石矿物的钛基复合材料在摩擦过程中形成了具有优异力学性能的减摩自修复层,其较高的硬度、塑性和韧性以及分散的石墨和凹凸棒石矿物润滑相,使原位TiB/凹凸棒石矿物双相增强Ti基复合材料表现出优异的摩擦学性能.

3 结论

a. 以钛、铝、硼和凹凸棒石矿物粉体为原料,通过SPS工艺得到的原位TiB/凹凸棒石矿物双相增强钛基复合材料组织致密,原位自生 TiB增强体在以α-Ti为主的基质相内部分散均匀.

b. 凹凸棒石矿物对TiB增强钛基复合材料具有明显的细晶强化作用,相比于原位TiB/Ti复合材料,添加凹凸棒石矿物后复合材料的基质相晶粒组织与条状原位TiB增强体的尺寸得到细化,基质相纳米硬度提高约31.4%,复合材料显微硬度提高约39.3%.

c. 摩擦过程中,分散在原位钛基复合材料内部的凹凸棒石矿物成分在摩擦热力耦合作用下通过自身脱水反应、基团重构以及活性含氧基团与摩擦表面金属间发生摩擦化学反应,在摩擦表面形成富含钛和铁的氧化物,以及Al2O3、SiO2、凹凸棒石矿物和石墨等构成的高硬度减摩自修复层,该膜层良好的韧性和塑性以及自润滑特性,使原位TiB/凹凸棒石矿物双相增强Ti基复合材料表现出优异的摩擦学性能.