润湿性梯度对仿生织构表面摩擦学行为的影响

2024-04-11王胡军谢正灿赵修远田炉林

王胡军, 谢正灿, 赵修远, 田炉林, 郑 靖

(西南交通大学 机械工程学院 摩擦学研究所, 四川 成都 610031)

润滑是减小机械零部件表界面摩擦磨损的主要方式. 润湿性是影响润滑液润湿、铺展和运动行为的重要因素. 通过调节固体表面润湿性能够改善润滑,从而提高摩擦学性能(减小摩擦阻力并降低磨损)[1]. 一般而言,亲液/超亲液表面由于能够更好地吸附并锚定润滑液,呈现低摩擦系数[2]. 自然界中就存在许多利用亲水性实现润滑减摩的例子,如动物眼睛、猪笼草唇部和莼菜等[3-5]. 受此启发,研究人员设计制备出多种亲水性表面,从而获得了极低的摩擦系数[6-8]. 然而,在自然界中存在的另一种现象也值得关注:昆虫油性足垫(疏水)容易从超亲水猪笼草唇部滑落,螽斯腿关节的低摩擦与其摩擦副(亲水性胫骨与疏水性股骨)的润湿性差异有关[9-10]. Borruto等和Pawlak等[11-12]发现当亲水性与疏水性摩擦副配对时,摩擦系数最低. 根据这些现象,进一步研究表明,对表面进行疏液/超疏液改性亦可改善润滑. 如Hao等[13]采用激光加工结合化学修饰的方法获得了疏液的硬质合金表面,由于疏液表面的微观结构能够储存润滑液和磨屑,且润滑液易于从疏液表面流动至亲液的摩擦对偶表面而形成润滑膜,相较于普通平面,疏液表面摩擦系数和磨损量均明显下降. 最近研究发现,对亲液表面进行局部润湿改性,使之形成亲液/疏液区不连续分布的梯度润湿性表面,可通过增大润滑液膜厚度或增强流体动压来改善润滑[14-15]. 然而,目前针对不同润湿性梯度对摩擦学行为的影响研究还鲜有报道.

表面织构化是实现减摩降磨的另一种有效方式.对于人工织构的设计,自然界提供了丰富的灵感宝库.师法自然,减摩耐磨仿生织构化功能表面研发长期以来吸引着摩擦学领域理论研究与工程技术人员的探索目光[16-20]. 如Wang等[21]受蜣螂前胸背板分布的凹坑结构启发,开发了1种仿生金刚石钻头,发现仿生凹坑能够通过捕获硬质颗粒来提高工作表面的耐磨性.Greiner等[22]模仿蛇和蜥蜴下腹部鳞片,利用激光加工技术在轴承钢表面制备仿生鳞片状织构,摩擦力得到大幅降低(~40%). 最近,Liu等[23]模仿泥鳅鳞片结构,采用金属三维打印技术制造了仿生鳞片状织构,结果显示,仿生织构能够通过提供二次润滑并预湿摩擦接触界面,显著改善乏油工况下的摩擦学性能. 然而,目前单一仿生织构已越来越难以满足复杂条件下机械零部件对减摩耐磨性能的更高要求,需要耦合其他技术以实现高效减摩耐磨.

以上研究表明,通过润湿性调控和织构仿生设计能够显著提升摩擦学性能,但迄今鲜见润湿性梯度耦合仿生织构对摩擦学行为影响的研究. 本文中作者利用飞秒激光加工技术在AISI 440C不锈钢表面制备仿生微凹坑织构,然后采用涂层技术在仿生微织构中沉积润湿性可调节的超疏水涂层,通过摩擦学试验研究所获得表面的摩擦学行为,分析润湿性梯度对仿生织构表面摩擦学行为的影响规律. 研究结果可为机械零部件表面耐磨设计提供一定的指导.

1 试验材料与方法

1.1 仿生微织构表面制备

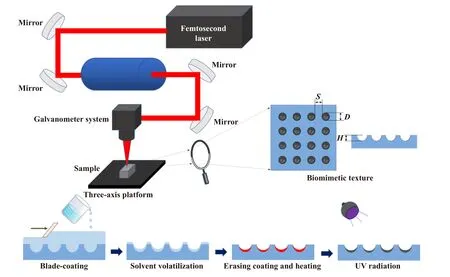

AISI 440C不锈钢具有较好的耐腐蚀性和耐磨性,是1种有望应用于制造高性能水润滑轴承的金属材料[24]. 因此,在本文中选取块状的AISI 440C不锈钢(20 mm×8 mm×7 mm,硬度60 HRC)作为基材,将其打磨抛光至表面粗糙度(Ra)小于0.1 μm,经酒精超声清洗且干燥后备用. 模仿蜣螂前胸背板凹坑结构,设计并采用飞秒激光加工系统在不锈钢表面制备仿生微凹坑(直径D为50 μm,间距S为100 μm,深度H为15 μm),如图1所示. 飞秒激光加工参数:中心波长为1 030 nm,脉冲宽度为290 fs,输出功率为0.3 W,重复频率为20 kHz,扫描速度为200 mm/s,扫描次数为17次.

Fig. 1 Schematic illustration of femtosecond laser processing and fabrication of various biomimetic textured surfaces with wettability gradient图1 飞秒激光加工与各种梯度润湿性仿生织构表面制备示意图

1.2 润湿性可调的超疏水涂层制备

目前润湿性可调的二氧化钛(TiO2)基超疏水涂层的制备存在流程复杂且对环境不友好等问题[25-26]. 因此,本文中通过单因素(修饰剂浓度、不同粒径纳米粒子质量比、纳米粒子与黏附剂质量比以及固含量)优化试验,采用一步法制备1种润湿性可调的环境友好型TiO2复合聚氨酯改性有机硅(SiPU)超疏水涂层.

将5 g的TiO2纳米粒子添加到50 mL无水乙醇中超声分散5 min,并以不同浓度(20、40、60、80以及100 μL/mL)添加低表面能修饰剂—正辛基三乙氧基硅烷(OTEOS). 磁力搅拌9 h后,通过离心并干燥获得疏水TiO2纳米粒子. 随后,按不同质量比(3:1、2:1、1:1、1:2以及1:3)分别称取粒径为100和25 nm的疏水TiO2纳米粒子,并添加至10 mL乙酸乙酯中. 利用超声分散5 min并磁力搅拌30 min后,将SiPU加入到分散液中,再次磁力搅拌30 min以形成液体涂料. 其中,疏水TiO2纳米粒子与黏附剂SiPU的质量比为3:1、2:1、1:1、1:2和1:3,固含量(TiO2与SiPU占涂料的质量百分数)为4%、10%、16%、22%和28%.

利用刮涂法将制备的涂料涂覆在载玻片表面,待溶剂基本挥发后,将其放入60 ℃烘箱中加热12 h. 利用接触角测量仪(SDC-200,中国,东莞市晟鼎精密仪器有限公司)检测所获得涂层的水接触角(CA)和滚动角(SA),测试时所用水滴体积为6 μL,该测试至少重复5次. 在得到超疏水涂层的最优组成配比后,利用紫外线(UV)照射(汞灯功率为250 W,照射距离为15 cm)最佳的超疏水涂层,探究涂层润湿性随UV照射时间的变化规律.

1.3 摩擦磨损试验

如图1所示,将超疏水涂料刮涂在仿生微凹坑织构表面,待溶剂挥发10 min后,用滤纸轻轻擦除微织构之外区域的涂层,将其放入60 ℃的烘箱中加热12 h,获得超疏水涂层不连续分布的梯度润湿性仿生织构表面. 利用UV对该表面辐照不同时间,可得到具有不同润湿性梯度的试样.

利用摩擦磨损试验机(UMT-TriboLab,德国,布鲁克)以直径为10 mm、硬度为60 HRC的AISI 440C不锈钢球作为摩擦对偶,采用球-面接触往复滑动模式测试试样的摩擦磨损性能. 试样往复运动的行程为4 mm,频率分别为3、6、9和12 Hz,受到法向载荷分别为0.5、1.0、2.0和4.0 N,摩擦时间为15 min. 试验前滴加20 μL去离子水作为润滑剂,每组试验均至少重复3次.

利用激光共聚焦显微镜(LCSM,VK-X1000,日本,基恩士公司)和场发射扫描电子显微镜(FESEM,Gemini 300,德国,蔡司集团)检测表面磨损前后形貌,通过能谱仪(EDS,Xplore 30,英国,牛津仪器公司)和傅里叶红外光谱仪(FTIR,NICOLET5700FT-IP,美国,尼高力公司)测试化学组成.

2 结果与讨论

2.1 润湿性可调的超疏水涂层优化

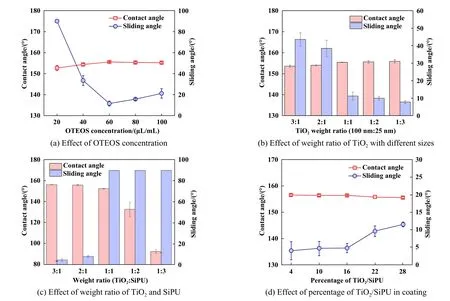

表面微观结构和化学组成是影响表面润湿性的主要因素[27-28]. 利用低表面能修饰剂对TiO2纳米粒子进行化学修饰可降低其表面能,有利于超疏水涂层的构筑. 保持粒径为100和25 nm的TiO2纳米粒子的质量比为1:1,TiO2纳米粒子与SiPU质量比为2:1,涂料固含量为16%,探究修饰剂浓度对涂层润湿性的影响,结果如图2(a)所示. 随着OTEOS浓度增加,涂层疏水性先增强后减弱,当OTEOS浓度增加到60 μL/mL时,疏水性最佳(CA = 155.6°,SA = 11.5°). 然而,随着OTEOS含量的继续增加,样品表面的疏水性却逐渐降低. 这是由于OTEOS水解产生的过量羟基吸附在纳米TiO2表面,涂层表面能降低,疏水性减弱[29].

Fig. 2 Effects of various factors on wettability图2 多因素对涂层润湿性的影响规律

为了研究不同粒径TiO2纳米粒子的质量比对涂层润湿性的影响,保持OTEOS的浓度为60 μL/mL,其他配比不变. 如图2(b)所示,随着大小粒径TiO2纳米粒子质量比的降低,涂层疏水性先增大后基本保持稳定.当质量比为1:3时,涂层疏水性最优(CA = 156.1°,SA =8.1°). 丰富的小粒径纳米粒子形成的纳米间隙能够捕获更多的空气,同时减小固液接触面积[30],根据Cassie-Baxter模型(式1)推测,这是涂层疏水性增强的主要原因[31].

其中,fsl和flv分别是液滴覆盖区域固液和气液实际接触面积与液滴在固体表面投影面积的比值,θY是液体在光滑固体平面的CA值.

图2(c)所示为TiO2纳米粒子与SiPU质量比对涂层润湿性的影响. 保持OTEOS的浓度为60 μL/mL,大小TiO2纳米粒子质量比为1:3,涂料固含量为16%. 随着SiPU质量的增加,涂层表面的疏水性持续降低. 当二者比例为3:1时,涂层疏水性最佳,此时CA = 156.4°,SA = 4.8°. 这主要是由于过量的黏附剂会覆盖TiO2纳米粒子,不仅导致难以形成丰富的表面微观结构,增大固液的接触面积,而且能增大表面能,从而降低涂层的疏水性.

图2(d)所示为涂层润湿性随固含量的变化规律.保持其他3种因素为最优参数组合,发现涂层疏水性随固含量增大先基本保持不变(固含量≤ 16%)而后略有降低(固含量≥ 16%). 当固含量为4%时,涂层疏水性最佳(CA = 156.6°,SA = 4.0°). 涂层疏水性轻微降低可能是由于微纳结构轻微致密化导致固液接触面积略有增大. 以上表明,超疏水涂层的最优制备参数为OTEOS浓度为60 μL/mL,大小粒径TiO2纳米粒子质量比为1:3,TiO2纳米粒子与SiPU质量比为3:1,固含量为4%.

图3(a)和(b)分别所示为最优超疏水涂层的表面形貌的FESEM照片和润湿性照片. 涂层表面主要由2种粒径的TiO2纳米粒子构成,并且这些纳米粒子组成了丰富的微观结构,为涂层良好的疏水性提供了结构基础. 如图3(c)所示,经OTEOS修饰后的TiO2(OTEOSTiO2)在2 850和2 918 cm-1处有明显增强的特征峰,来自于OTEOS中的-CH2和-CH3基团[32-34],表明TiO2被OTEOS成功修饰. 此外,超疏水涂层较TiO2不仅表现出增强的-CH2和-CH3基团特征峰,还在1 714cm-1处出现氨酯键中的C=O伸缩振动峰,在1 535cm-1处出现了氨酯键中的N-H弯曲振动峰[34-35]. 以上表明,超疏水涂层主要成分为OTEOS修饰的TiO2和SiPU. 研究发现,TiO2经UV照射会产生氧空位,空气中的H2O分子被吸收到氧空位中,可以进一步与TiO2表面反应形成Ti-OH,Ti-OH基团会明显增强TiO2超疏水涂层表面的亲水性[26,34]. 因此,理论上通过UV照射不同时间,涂层润湿性可从超疏水调节至疏水、亲水或超亲水.

Fig. 3 SEM micrographs of surface morphology, wettability and chemical composition of superhydrophobic coatings图3 超疏水涂层的表面形貌、润湿性和化学成分

2.2 具有不同润湿性梯度的仿生织构表面制备

如图4(a)和(b)所示,沉积超疏水涂层后仿生微凹坑参数约为D= 50 μm,S= 100 μm,H= 15 μm,微凹坑之外平面区域的粗糙度为Sa= 0.086 μm. 从表面微观形貌照片可以看出,超疏水涂层成功地沉积在微凹坑中. EDS测试结果如图4(c)所示,沉积超疏水涂层前后平面区域均未检出Ti元素,而沉积超疏水涂层后微凹坑中能够检测出丰富的Ti元素,进一步证实了超疏水涂层仅沉积在微凹坑中,而微凹坑之外的平面区域未覆盖超疏水涂层.

Fig. 4 Morphology and chemical composition of biomimetic textured surfaces with wettability gradient图4 梯度润湿性仿生织构表面的形貌和化学成分

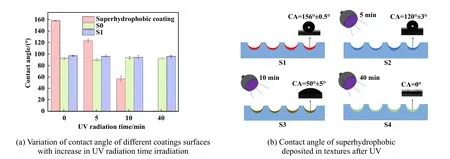

为了表征仿生织构表面存在的润湿性梯度,将超疏水涂料刮涂在抛光的不锈钢表面,10 min后使用滤纸擦除并将其放入60 ℃烘箱加热12 h获得试样S0,测得的接触角(CA = 96°)即可代表微凹坑之外平面区域的润湿性,如图5(a)所示. 由于超疏水涂层沉积在仿生织构底部,且仿生织构面积占比小,在经UV照射前,梯度润湿性仿生织构表面(试样S1)的表观接触角仅为92°. 利用UV同时照射试样S0、试样S1和超疏水涂层各5、10和40 min后,试样S0和S1平顶区的润湿性没有发生明显变化,而超疏水涂层CA值分别减小至120°、50°和0°,如图5所示,表明UV主要改变了超疏水涂层的润湿性,而对微凹坑之外平面区域以及整个梯度润湿性表面的润湿性未产生明显影响. 试样S1经过UV照射5、10和40 min后,获得了另外3种梯度润湿性仿生织构表面,分别记为S2、S3和S4,如图5(b)所示.

Fig. 5 Changes in wettability after UV irradiation图5 不同表面经UV照射后湿润性的变化

2.3 摩擦学行为分析

2.3.1 速度和载荷对摩擦磨损行为的影响

为了研究滑动频率对梯度润湿性仿生织构表面摩擦学性能的影响,将载荷固定为1.0 N. 如图6(a)所示,4种表面(S1,S2,S3和S4)的摩擦系数均随滑动频率的增大而减小,这与高滑动速度下水膜的边界润滑能力有关[36]. 同时,4种表面的摩擦系数始终未展现出明显差异,说明在不同的速度条件下润湿性梯度对仿生织构表面摩擦系数影响不明显. 图6(b)所示为4种表面磨损率随滑动频率的变化. 磨损率k的计算公式如下:

Fig. 6 Effects of sliding frequency and load on the tribological properties of biomimetic textured surfaces with various wettability gradient图6 滑动频率及载荷对各种梯度润湿性仿生织构表面摩擦学性能的影响

式中,V是磨损量(mm3),F是载荷(N),L是摩擦长度(m).如图6(b)所示,随着滑动频率从3 Hz增加到12 Hz,4种表面的磨损率均呈现出逐渐减小的趋势. 对于涂层CA = 156°的试样S1,磨损率由6.3×10-6mm3/(N·m)减小至2.5×10-6mm3/(N·m);对于涂层CA = 120°的试 样S2,磨 损 率 由7.1×10-6mm3/(N·m)减 小 至3.5×10-6mm3/(N·m);对于涂层CA = 50°的试样S3,磨损率由7.2×10-6mm3/(N·m)减小至3.9×10-6mm3/(N·m);对于涂层CA = 0°的试样S4,磨损率由7.5×10-6mm3/(N·m)减小至4.1×10-6mm3/(N·m). 可见,当滑动频率为12 Hz时,涂层CA = 156°的梯度润湿性仿生织构表面较其他3种表面表现出较低的磨损率.

在研究载荷对摩擦学性能的影响时,将滑动频率固定为12 Hz. 如图6(c)所示,4种表面的摩擦系数均随载荷的增大而减小,这符合摩擦学二项式定律[37-38].4种表面的摩擦系数始终无明显差异,说明不同载荷下润湿性梯度也不会对仿生织构表面摩擦系数产生明显影响. 如图6(d)所示,4种表面的磨损率随载荷增大而减小,随着载荷从0.5 N增加到4.0 N,试样S1的磨损率由3.7×10-6mm3/(N·m)减小至1.2×10-6mm3/(N·m);试样S2的磨损率由5.6×10-6mm3/(N·m)减小至1.2×10-6mm3/(N·m);试样S3的磨损率从5.4×10-6mm3/(N·m)减小至1.1×10-6mm3/(N·m);试样S4的磨损率从6.7×10-6mm3/(N·m)减小至1.4×10-6mm3/(N·m). 可以看出,在相对低的载荷下,涂层CA = 156°的梯度润湿性仿生织构表面具有良好的耐磨性能,这与水膜较低的承载能力有关. 相较于油,水因黏度较低而承载力不足,水润滑摩擦副一般应用于低载工况条件[39-40].

综上,在相对高的速度(12 Hz)和低的载荷(0.5和1.0 N)下,涂层CA = 156°的梯度润湿性仿生织构表面较其他表面展现出良好的耐磨性能,这表明润湿性梯度主要影响仿生织构表面的磨损行为. 为了确定试样S1相较平面的磨损改善情况,在1.0 N、12 Hz条件下测试普通抛光平面的磨损率[4.8×10-6mm3/(N·m)],对比发现试样S1的磨损率降低了47.9%,说明特定的梯度润湿性仿生织构能够显著改善AISI 440C不锈钢在水润滑条件下的耐磨性. 此外,为了研究试样S1的长效耐磨性能,将摩擦测试时间延长至45 min,结果如图7所示.普通抛光平面的磨损率为10.8×10-6mm3/(N·m),而试样S1的磨损率为6.5×10-6mm3/(N·m),降低了39.8%,说明该梯度润湿性仿生织构具有良好的长效耐磨性能.

Fig. 7 LCSM micrographs and profile images, and wear rate of specimen S1 and polished surface after 45 min of wear图7 试样S1和普通抛光表面磨损45 min后的LCSM照片、轮廓图和磨损率对比图

2.3.2 磨损形貌分析

图8所示为普通抛光平面和4种梯度润湿性仿生织构表面磨损后的LCSM照片、轮廓图、FESEM照片和元素组成. 可以看出,普通抛光平面磨痕区存在大量与往复滑动方向一致的犁沟,犁削效应显著. 涂层CA = 156°的试样S1磨损明显减轻,犁沟数量降低,在高倍FESEM照片上仅能观察到轻微的划痕,犁削效应轻微. 当涂层CA值切换至120°,50°和0°时,虽然梯度润湿性仿生织构表面磨损率较普通抛光平面有所降低,但仍然展现出较严重的磨损,犁沟数量较多,犁削效应显著. 由于水润滑能力有限,摩擦副的粗糙峰在摩擦过程中不可避免地接触和磨损,进而产生磨粒,发生磨粒磨损. 对比5种表面的磨痕形貌照片可以发现,CA = 156°的涂层梯度润湿性仿生织构对AISI 440C不锈钢在水润滑条件下的减摩效果明显优于其他梯度润湿性仿生织构. 在摩擦过程中,可能会有少量涂层剥落进入摩擦界面,从而充当润滑剂以减小磨损,而不同润湿性涂层的减摩效果可能存在差异. 如FESEM照片中的插入的元素含量表格所示,从梯度润湿性仿生织构表面的磨痕区未检出Ti元素,说明涂层并未脱落并进入摩擦界面,因此不会充当固体润滑剂以减小磨损.

Fig. 8 LCSM micrographs, profile, and FESEM micrographs of wear scars on polished surface and four biomimetic textured surfaces with wettability gradient图8 普通抛光平面和4种梯度润湿性仿生织构表面磨损后的LCSM照片、轮廓图、FESEM照片和元素组成

2.4 讨论

UV照射仅改变了仿生织构内部超疏水涂层的润湿性,但未改变仿生织构之外平面区域的弱疏水性,从而获得了仿生织构内部润湿性不同而平面区域润湿性相同的各种梯度润湿性仿生织构表面. 润湿性梯度的改变主要可能影响润滑介质(水)的铺展、分布与运动行为. 4种梯度润湿性表面的接触角无明显差异[图5(a)],并且在较短的滑动行程(4 mm)和摩擦时间(15 min)下,足量添加的润滑介质(20 μL)能够保证摩擦接触区始终被润滑介质覆盖而不会发生润滑介质离散分布于表面的现象,因此试样S1相较于试样S2、S3和S4展现出的良好耐磨性应与润滑介质的铺展和分布行为无关.

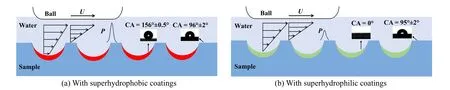

界面滑移是指近表面液体流速与表面相对运动速度不为零的特殊现象. 固体表面润湿性是约束液体流动并直接影响界面滑移的主要因素. 亲液表面通常由于固液界面黏附力较高,不易发生界面滑移,而疏液表面较低的界面黏附力使界面滑移更容易发生,尤其当固体表面具有低黏附的超疏液特性时,极易发生明显的界面滑移[41-42]. 如图9所示,图中U为对摩球的相对速度,P为流体动压,对具有低黏附性超疏水涂层(CA = 156°)的试样S1而言,由于存在界面滑移现象,水在仿生织构内部较在平面区域运动速度相对较高,由流体润滑理论中的流量连续条件可知,这将产生流体动压,提升润滑液膜承载力[43-45]. 当施加外界载荷时,由于液膜承载力提高,摩擦副粗糙峰接触几率将减少,导致犁沟效应降低、磨损量减小. 对于具有疏水、亲水和超亲水涂层的试样S2、S3和S4,由于涂层产生界面滑移的几率逐渐降低,表面各区域之间由界面滑移而导致的水运动速度差异减小,流体动压降低.因此,当仿生织构内部与仿生织构之外平面区域形成低黏附性超疏水-弱疏水的润湿性梯度时,由于流体动压增幅最大,磨损率最低.

Fig. 9 Schematic of biomimetic textured surfaces with wettability gradient图9 梯度润湿性仿生织构表面耐磨机理示意图

3 结论

a. 本文中通过一步法制备了1种润湿性可调的超疏水涂层,将其沉积在仿生织构中,通过UV照射不同时间,获得了4种梯度润湿性仿生织构表面.

b. 在低载高速条件下,特定的润湿性梯度能够显著降低磨损,随着载荷的增大和速度的降低,润湿性梯度对仿生织构的减摩作用逐渐降低.

c. 润湿性梯度明显影响仿生织构的磨损行为,当仿生织构内部与仿生织构之外平面区域形成低黏附性超疏水-弱疏水的润湿性梯度时,耐磨性最佳,相较于AISI 440C不锈钢抛光平面,磨损率降低47.9%.

d. 特定的润湿性梯度通过增强流体动压能够改善仿生织构的耐磨性.