环氧树脂-水凝胶软硬复合表界面各向异性摩擦研究

2024-04-11王彦斌姬忠莹张晓慧王晓龙李志强

熊 健, 王彦斌*, 吕 阳, 姬忠莹,3*, 张晓慧, 王晓龙,3, 李志强

(1. 西北民族大学 化工学院,甘肃 兰州 730030;2. 烟台先进材料与绿色制造山东省实验室,山东 烟台 264006;3. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;4. 西北民族大学 口腔医学国家民委重点实验室,甘肃 兰州 730030)

取向微结构表界面是生物系统中广泛存在的1种表面形态,是生物与其生活环境经过长期进化而形成的,是生物适者生存的1种选择[1]. 因此,生物的表面形态也必然会衍生出相应的功能. 如蛇在地面上蠕动行走时,其腹部鳞片与地面接触时产生不同方向的摩擦力,即各向异性摩擦力,进而推动蛇的蠕动前进[2-3]. 鲨鱼能够在水中达到56 km/h的速度是由于其表面皮肤的盾鳞结构,其样貌近似于对称的V形结构,而正是这些不同结构的V形沟槽表面存在着各向异性摩擦力,从而使其具有极佳的减阻效果[4-5]. 苍耳表面毛刺尖端结构排列具一定的取向性,而这种钩状物取向使其能够附着在人或动物身上完成种子传播与物种繁衍[6-7]. 受生物表界面形态-功能一体化的启发,为了研究生物取向微结构表界面的摩擦与黏附性能[8],科研人员发展了多种仿生表界面的构筑方法,包括模板法、激光刻蚀、纳米压印及3D打印等方法[9-12]. 然而,尽管已经报道的仿生表界面在形态与功能取得了一定的进展,但仍然存在着均一材料引起的仿生表界面形态功能不匹配、承载性能差以及功能性单一等缺点[12-13]. 事实上,已经有研究表明,很多生物表界面是由软硬两部分来构成,如苍蝇的爪垫、蜜蜂舌头上的刚毛和露珠草表面的钩刺等[14-16]. 这些生物表面的软硬分层结构在环境自适应性与功能性等方面表现出了一定的优势[17].

本文中根据前期软硬复合仿生表界面的研究,选择最典型的钩状倒刺微结构作为取向表界面形态,利用商用的丙烯酸类光敏树脂和水凝胶材料,结合高精度的3D光固化打印机以及原位生长水凝胶的方法来构筑环氧树脂-水凝胶复合表界面. 通过对水凝胶不同时间的配位交联,系统研究了不同模量下仿生表界面的各向异性摩擦行为. 本研究有望对仿生摩擦学、软体机器人等领域提供一定的理论知识和技术指导[18-20].

1 试验部分

1.1 试验原料

光固化树脂二官能度双酚A型环氧丙烯酸酯树脂光敏树脂(BAEA),三丙二醇二丙烯酸酯(TPGDA),1,6-己二醇二丙烯酸酯(HDDA)以及光引发剂二苯基-(2,4,6-三甲基苯甲酰)氧磷(TPO)购于成都四城新材料有限公司;丙烯酰胺(AM)、丙烯酸(AA)和阻聚剂柠檬黄溶液购于上海阿拉丁生化科技股份有限公司;光引发剂苯基2,4,6-三甲基苯甲酰基磷酸锂盐(LAP)购于广州贝奥吉因生物科技股份有限公司;交联剂聚乙二醇二甲基丙烯酸酯(PEGDA)购于上海光易化工有限公司;二苯甲酮和甲醇购于上海麦克林生化科技股份有限公司;六水三氯化铁购于北京百灵威科技有限公司;去离子水由实验室自制.

1.2 3D打印构筑环氧树脂基仿生表界面

首先用天平称重环氧树脂BAEA 38.0 g,活性稀释剂HDDA 30.0 g,交联剂TPGDA 30.0 g,光引发剂TPO 2.0 g ,置于球磨罐中然后用搅拌除泡机(Thinky Mixer ARE-310) 以3 000 r/min的转速搅拌处理7 min以达到溶液黏度均匀适合打印. 其次,如图1所示,用SoildWorks三维软件设计钩状倒刺微结构模型并用摩方高精度3 D打印机(MicroArch S240)进行层层打印,然后将打印好的树脂样品进行2 min后固化处理. 具体的打印步骤为:首先将处理好的环氧树脂溶液缓慢倒入料槽,分别使用刮刀和滚刀除去薄膜气泡和铺平薄膜与溶液. 然后利用4个光点定位使得打印成型平台调平. 最后是导入模型并设定相关参数进行光固化打印. 在打印过程中分为6个阶段,第1阶段曝光1层,曝光时间为2 s,光源曝光强度为150 mW,打印平台下降距离为0 mm,打印平台下降后停留时间0 s,打印平台上升距离0 mm,打印平台上升后停留时间250 s. 第2阶段曝光5层,曝光时间为1.5 s,光源曝光强度为120 mW,打印平台下降距离为4 mm,打印平台下降后停留2 s,打印平台上升距离3.975 mm,打印平台上升后停留200 s.第3到5阶段曝光层数依次为14,30及107层,最后阶段(即第6阶段)曝光层数为45层,其他参数不变.

Fig. 1 Schematic diagram of preparing the epoxy-hydrogel surface with soft-hard combination.图1 环氧树脂-水凝胶软硬复合表界面制备原理示意图

1.3 环氧树脂-水凝胶复合表界面的构筑

为了能够使得表面微结构能够更好地与水凝胶结合,如图1所示,首先用甲醇溶液和去离子水彻底清洗微结构的表面,用氮气吹使其完全干燥. 其次,将打印的微结构样品完全浸泡在二苯甲酮溶液(含质量分数为10%的乙醇)中,在室温下溶液完全覆盖整个样品表面5 min. 最后,用甲醇和去离子水反复清洗表面3次,并用氮气吹干. 用天平称单体丙烯酰胺(AM)21.324 g,丙烯酸(AA) 3.603 g与交联剂聚乙二醇二甲基丙烯酸酯(PEGDA) 0.373 g,光引发剂苯基2,4,6-三甲基苯甲酰基磷酸锂盐(LAP) 0.124 g混合并加入50 mL去离子水,然后再用胶头滴管滴入5滴阻聚剂柠檬黄溶液并搅拌均匀使其成为水凝胶预聚体溶液,倒入装有微结构样品的玻璃载具中,通入氮气并存放1 h左右. 此后,将打印处理后的表面微结构样品浸泡至水凝胶溶液中并使水凝胶溶液刚好覆盖表面微结构. 将环氧树脂-水凝胶溶液样品置于光源波长为365 nm的紫外箱进行光固化结合,在此期间与样品表面发生共价交联反应,使得水凝胶材料与环氧树脂材料结合的较为牢固. 其结合力在5 N载荷下能够满足相关的摩擦学测试需求,摩擦过程中没有发生剥离现象.

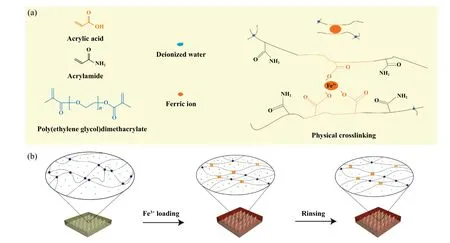

图2所示为复合表面水凝胶化学/物理交联配位机理图. 在水凝胶聚合过程中,以聚乙二醇二甲基丙烯酸酯为化学交联剂,在室温下通过自由基聚合制备了丙烯酸-丙烯酰胺共聚水凝胶. 由于水凝胶内部是共价交联且无规网络,具有较低的交联度,从而使得水凝胶本身非常柔软且弹性大,在摩擦过程中表面容易起褶皱,无法进行表征测试. 因此,为进一步提升水凝胶的机械强度,将制备样品放入0.1 mol/L浓度的三氯化铁溶液中浸泡,使其进一步发生配位交联形成物理化学双网络体进而提升水凝胶的机械强度. 将不同样品分别浸泡2、4、6和8 h,浸泡完成后用大量的去离子水进行冲洗,进而除去样品表面的三氯化铁溶液,样品待用.

Fig. 2 (a) Schematic diagram of chemical structures of hydrogel; (b) coordination mechanism of epoxy-hydrogel surface图2 (a)水凝胶组成化学结构式示意图;(b)软硬复合表界面水凝胶配位机理

1.4 测试表征

摩擦学测试采用往复式摩擦磨损试验仪(Anton Paar CEM-THT07-135),选择的摩擦频率为0.01 Hz,摩擦对偶为聚二甲基硅氧烷(PDMS)半球,球的直径为6 mm. 对偶的滑动位移和滑动速度分别为8 mm和0.08 cm/s. 另外,为保证水凝胶的润湿性状态,在摩擦测试过程中复合表面通过手动滴水始终保证1层水膜的存在. 采用全自动3D超景深视频显微镜(DVM6A)观察其形貌特征和测量三维尺寸. 使用万能材料试验机(AGS-X 500N)对不同配位时间的水凝胶样品进行拉伸测试,选择拉伸速度为25 mm/min,每个样品拉伸5次,模量为其平均值.

2 结果与讨论

2.1 表面形貌

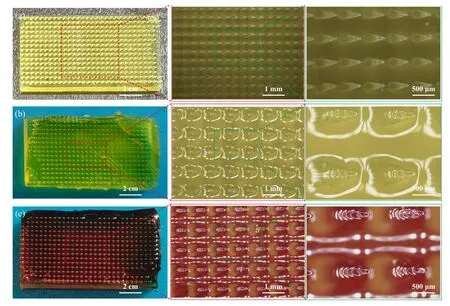

本研究中选择具有高度取向性的钩状倒刺微结构为研究对象,其模型设计尺寸的基底为20 mm×20 mm×10 mm. 仿照绿鳍鱼鱼皮的表面微结构通过SolidWorks三维软件设计其尺寸,如图3所示,其表面微结构的钩状物高度(h)大约为800 μm,每个钩状物间距(s)约为750 μm,其根部直径(d)约为460 μm,钩状物弧度半径(r)约为1 000 μm. 根据设计模型,利用高精度摩方3D打印机仿生构筑表面微结构. 从超景深视频显微镜可以看出,表面微结构排列高度整齐,表明相对较为平滑,且微结构的尖端具有明显的取向性,展现出了表面各向异性摩擦的必备条件之一,如图3(b)和(c)以及图4(a)所示. 另外,通过表面微结构的三维轮廓图可以更加直观清晰地看出,微结构尺度与模型设计尺寸基本一致,证明了3D打印技术在仿生表面构筑方面的优越性[图3(d)和(e)].

Fig. 3 (a) The 3D design and (b, c) optical micrographs of hook-like spines; (d) image of 3D profile and (e) profile curve图3 (a)仿生表面微结构三维设计图;(b, c)仿生表面微结构在光学显微镜下的放大图;(d)仿生表面微结构的三维轮廓图和(e)剖面图曲线

Fig. 4 Optical micrographs of biomimetic surfaces with oriented microstructure: (a) 3D printing biomimetic surface with oriented microstructures;(b) epoxy-hydrogel interface; (c) processed epoxy-hydrogel surface by iron coordination图4 仿生取向微结构表界面形貌的光学显微镜照片:(a) 3D打印仿生表界面微结构;(b)环氧树脂-水凝胶复合表界面;(c)环氧树脂-水凝胶经过铁离子配位结合

利用3D打印技术获得高精度表面微结构之后,如何在其表面原位复合软质水凝胶是本研究的关键.图4(b)所示为微结构表面原位生长水凝胶的情况,可以看出微结构表面已经完全被软质水凝胶所覆盖,包括倒刺之间的缝隙与尖端倒刺微结构. 这表明,前期所使用的二苯甲酮溶液和甲醇溶液对表面处理的抑氧效果非常好,能够实现环氧树脂与水凝胶的软硬复合. 图4(c)所示为将仿生表界面浸泡的三氯化铁溶液进行配位交联,进而实现水凝胶机械模量的进一步提升[21-22]. 可以看出,浸泡三氯化铁溶液的水凝胶宏观上从黄色变成了棕红色,定性地表明了水凝胶成功实现了配位交联. 另外,从超景深显微镜照片可以看出在配位交联过程中,尽管水凝胶表面有少量的水分失去,但其依然能够很好地锚固在环氧树脂表面,实现水凝胶的双网络交联,从而能够实现高承载与高频率的摩擦学测试.

2.2 机械性能

为进一步验证软硬复合表界面在各向异性摩擦学方面的优越性,采用双酚A环氧树脂为硬质基底材料,水凝胶为软质材料,并且在树脂模量固定的前提下,系统研究了水凝胶在不同配位时间下的机械性能变化. 首先,对环氧树脂的机械性能进行了分析,如图5(a)所示,发现其断裂伸长率为5.2%,弹性模量为13.6 MPa,表明其具有相对较高的硬度. 图5(b)所示为水凝胶的拉伸曲线图,可以看出随着水凝胶配位时间的增加,其断裂强度越来越高(从2.6 MPa增大至4.1 MPa),同时其断裂伸长率也随之从288 %降至149 %.在浸泡时间为4~6 h时,其应变约为浸泡2 h时的2倍.而当水凝胶配位时间为8 h时,其断裂伸长率最小,而断裂强度和模量却能够达到最大值,分别为288%和4.1 MPa. 这是因为在水凝胶配位交联过程中水凝胶发生失水. 图5(c)所示为不同浸泡时间下模量的变化趋势,可以清晰地看出,随着浸泡时间的增加,水凝胶的模量也几乎呈现线性增加的趋势. 简言之,通过简单的Fe3+溶液的浸泡,能够实现水凝胶的配位交联且进一步提升了水凝胶的机械强度,为后续摩擦测试提供了良好的基础.

Fig. 5 Mechanical properties of epoxy resin and post-processed hydrogel: (a) tensile curve and modulus of epoxy resin;(b) stretch curve of hydrogel for different soaking time and (c) elastic modulus diagram图5 环氧树脂与后处理水凝胶的机械性能:(a)环氧树脂固化后的拉伸曲线与模量;(b)水凝胶在不同浸泡时间下的拉伸曲线和(c)弹性模量图

2.3 仿生表界面各向异性摩擦研究

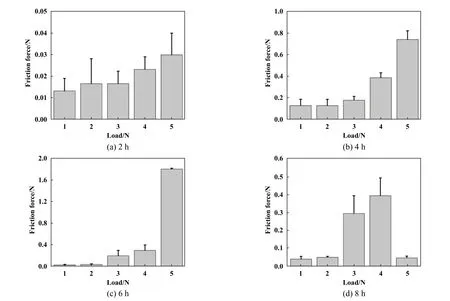

将制备的环氧树脂-水凝胶复合样品进行摩擦学表征测试. 根据前述内容,本文中将各向异性摩擦力定义为对偶在不同滑动方向下的摩擦力绝对值. 基于此,将环氧树脂-水凝胶复合样品在三氯化铁溶液中进行浸泡进而实现配位交联,根据样品浸泡时间的不同,实现复合样品软材料之间的模量差异性. 如图6所示,研究发现随着载荷的增加,各向异性摩擦力也在随之增加. 当载荷为5 N时,在任意的水凝胶模量下均表现出了最大的各向异性摩擦力. 然而,复合样品浸泡配位6 h时,在载荷为5 N的情况下其各向异性摩擦力接近1.8 N [图6(c)],而在配位2、4和8 h时其各向异性摩擦力仅为0.03、0.74和0.05 N [图6(a)、(b)和(d)]. 这表明,在环氧树脂-水凝胶复合样品在浸泡6 h、5 N载荷下具有最大的各向异性摩擦力.

Fig. 6 Anisotropic frictional values of epoxy-hydrogel surfaces at the coordination times of (a) 2 h,(b) 4 h, (c) 6 h and (d) 8 h with different applied loads图6 环氧树脂-水凝胶复合表面在配位时间为(a) 2 h、(b) 4 h、(c) 6 h以及(d) 8 h时在不同载荷下的各向异性摩擦力

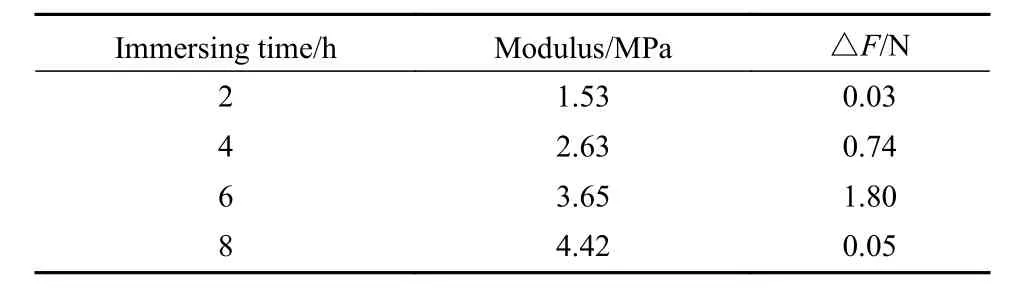

为了探究摩擦力与水凝胶模量的变化,系统研究了复合表面在同一载荷下不同交联配位时间下的各向异性摩擦力并列于表1中. 可以看出,在5 N载荷、配位2 h条件下,△F(定义为正向的摩擦力与负方向摩擦力的差值绝对值)相对较小(0.03 N). 这是因为配位时间较短,复合表面是以水凝胶为主导的低摩擦表面.当浸泡时间为达到6 h时,水凝胶的模量相应升高至3.65 MPa,此时获得最大的△F(1.80 N),此时其各向异性摩擦力最明显. 当交联配位时间增加到8 h时,其弹性模量升高至4.42 MPa,但△F反而为降低至0.05 N.这是因为在摩擦过程中PDMS对偶被大面积磨损,尽管正反方向摩擦力分别升高至3.20和3.25 N,但两者差值绝对值,即各向异性摩擦力仍然相对较低.

表1 相同载荷下水凝胶模量和各向异性摩擦力随浸泡时间的变化Table 1 The changes of hydrogel modulus and anisotropic friction force with different immersing times at 5 N load

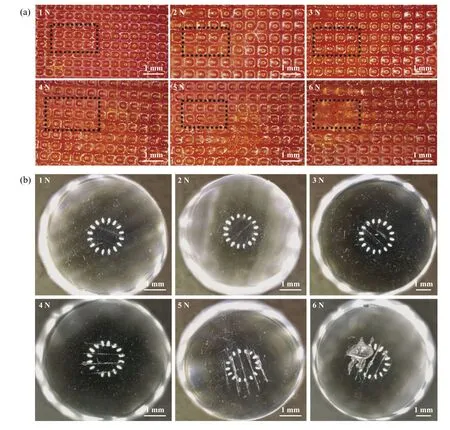

为进一步证明交联配位时间为6 h,载荷为5 N时的各向异性摩擦力最大,利用光学显微镜分别观察了不同浸泡时间下的复合表面与摩擦对偶的表面形貌.如图7(a)所示,环氧树脂-水凝胶复合表面在1~6 N的载荷下表界面磨损痕迹相对较轻,当载荷为5 N时,复合表面上的水凝胶存在轻微磨损,通过相对应的摩擦对偶照片,如图7(b)所示,可以看出随着载荷的增加,PDMS对偶划痕逐渐加深. 当载荷增加到6 N时,复合表面上的钩状物微结构已经有较为严重的磨损,而相对应的PDMS对偶则同样被微结构划破刺穿. 这表明,当载荷为6 N时,摩擦过程中承受载荷法向力的是复合表面中的环氧树脂. 此时,正反方向均有较大的摩擦力,进而导致各向异性摩擦力相对较小.

Fig. 7 The wear morphologies of epoxy-hydrogel and PDMS pairs that after friction tests with different loads: (a) wear micrographs of epoxy-hydrogel surfaces with different loads; (b) wear morphologies of PDMS pairs with different loads图7 环氧树脂-水凝胶复合表面在不同载荷下的复合表面磨损与对偶磨损图:(a)复合表面在不同载荷下的磨损图;(b)摩擦对偶在不同载荷下的磨损图

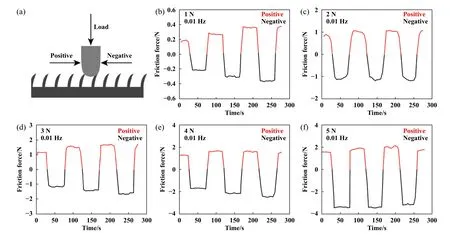

综上所述,环氧树脂-水凝胶复合表面在交联配位时间为6 h、载荷为5 N时具有最大的各向异性摩擦力. 究其原因,当样品浸泡时间较短时,三价铁离子与羧基螯合反应率低,进而导致水凝胶模量较低. 而在低载荷下,复合样品的微结构表面是形成的以水凝胶为主体的超低摩擦表面,因此样品整体摩擦力数值比较小,导致其各向异性摩擦力没有体现出来. 当复合样品浸泡配位6 h时,水凝胶配位交联程度适中,水凝胶网状物中间的空隙就像1张捕鱼网一样被逐渐收缩拉紧,诱导水凝胶模量增加,从而导致在摩擦过程中在低载荷下水凝胶起作用,各向异性摩擦力相对较小;而在高载荷下,复合表面取向微结构起作用,进而获得较大的各向异性摩擦力. 当样品浸泡时间增加到8 h时,随着摩擦载荷的增加,尽管各向异性摩擦力也随之增加,但在5 N载荷下其数值仍然相对较小(与配位6 h时相比较). 这是因为当复合样品配位交联时间过长时,水凝胶配位交联彻底,形成了具有极为致密网络的水凝胶. 虽然其模量较大,但在摩擦过程中,PDMS摩擦对偶无法摩穿微结构表面的致密水凝胶,因此无法与取向微结构的钩状倒刺结构进行接触,从而导致各向异性摩擦力相对较小. 为进一步观察复合表面的各向异性摩擦力,选择最典型的具有各向异性摩擦力最大值的配位6 h的摩擦测试曲线进行观察,如图8所示. 其中,将摩擦对偶滑动方向与微结构取向一致定义为正方向摩擦力,摩擦对偶滑动方向与微结构取向相反定义为反方向摩擦力[图8(a)]. 可以看出,随着载荷的增加,复合表界面的摩擦各向异性越来越明显. 当载荷增加到5 N时,正方向的摩擦力为1.64 N,反取向摩擦力最大值为3.44 N,正反方向摩擦力差值可达1.80 N. 此外,可以清晰地看出正方向和反方向的摩擦曲线振幅相对平稳[图8(b~f)],说明环氧树脂-水凝胶复合表面摩擦力重复性较好. 简而言之,通过此种软硬复合的方法,能够实现表面各向异性摩擦力在不同载荷下的动态调控,即低载荷下摩擦对偶能够与软质水凝胶相接触,复合表面不具有或具有较低的各向异性摩擦力;而在高载荷下摩擦对偶与硬质取向微结构相接触,复合表面具有较大的各向异性摩擦力.

Fig. 8 (a) Schematic diagram of positive and negative friction; Frictional curves of epoxy-hydrogel surfaces under the loads of (b) 1 N, (c) 2 N, (d) 3 N, (e) 4 N and (f) 5 N图8 (a)正反方向摩擦力示意图;环氧树脂-水凝胶复合表面在(b) 1 N、(c) 2 N、(d) 3 N、(e) 4 N和(f) 5 N载荷下的摩擦力曲线

3 结论

本文中以软硬复合表面为研究对象,采用高精度3D光固化打印技术,结合水凝胶原位生长方法构筑了仿生取向环氧树脂-水凝胶复合表面. 在此基础上,为了更好地探究其各向异性摩擦行为,将制备的复合表界面浸泡于三氯化铁溶液中,使溶液中的三价铁离子与水凝胶溶液中的羧基进行螯合配位形成化学/物理双交联的三维网状结构,进而提高水凝胶模量,支撑其完成相关的摩擦学测试. 研究结果表明,通过控制时间可以获得不同模量的水凝胶. 在配位交联6 h时水凝胶模量为3.6 MPa. 在5 N摩擦载荷下,此时软硬复合表界面具有最为明显的摩擦各向异性,正方向摩擦力为1.64 N,反方向摩擦力为3.44 N,正反方向的摩擦力差值为 1.80 N. 本研究基于环氧树脂和水凝胶来构筑具有软硬复合的仿生表界面,相信可以为智能摩擦调控及软体机器人等领域的发展提供技术和理论指导.